演示文档H型钢工艺流程.ppt

- 格式:ppt

- 大小:396.00 KB

- 文档页数:1

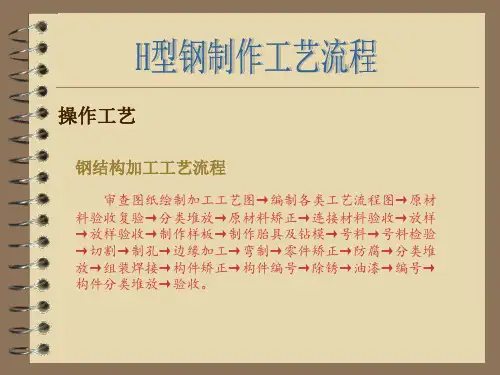

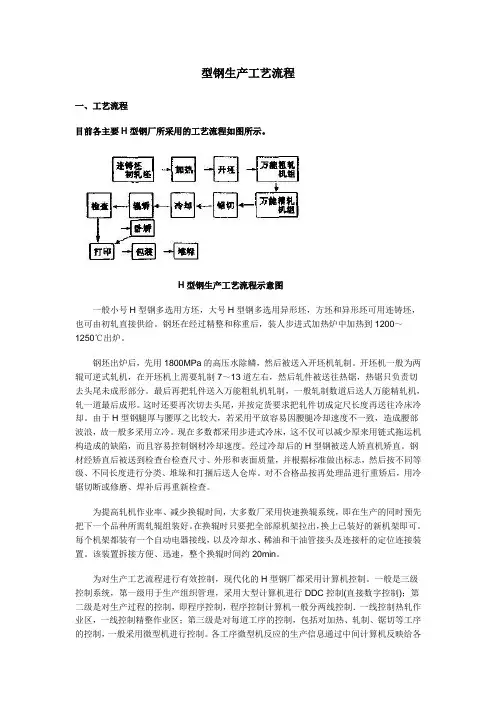

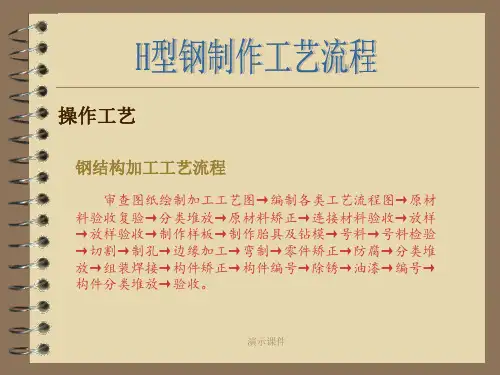

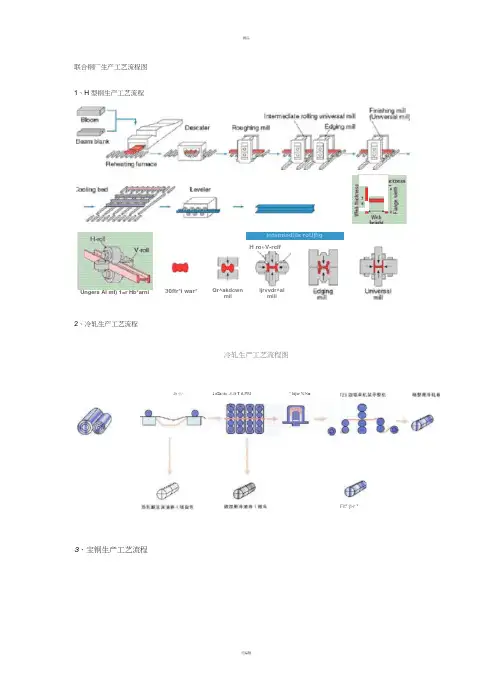

型钢生产工艺流程一、工艺流程目前各主要H型钢厂所采用的工艺流程如图所示。

H型钢生产工艺流程示意图一般小号H型钢多选用方坯,大号H型钢多选用异形坯,方坯和异形坯可用连铸坯,也可由初轧直接供给。

钢坯在经过精整和称重后,装人步进式加热炉中加热到1200~1250℃出炉。

钢坯出炉后,先用1800MPa的高压水除鳞,然后被送入开坯机轧制。

开坯机一般为两辊可逆式轧机,在开坯机上需要轧制7~13道左右,然后轧件被送往热锯,热锯只负责切去头尾未成形部分。

最后再把轧件送入万能粗轧机轧制,一般轧制数道后送人万能精轧机,轧一道最后成形。

这时还要再次切去头尾,并按定货要求把轧件切成定尺长度再送往冷床冷却。

由于H型钢腿厚与腰厚之比较大,若采用平放容易因腰腿冷却速度不一致,造成腰部波浪,故一般多采用立冷。

现在多数都采用步进式冷床,这不仅可以减少原来用链式拖运机构造成的缺陷,而且容易控制钢材冷却速度。

经过冷却后的H型钢被送人矫直机矫直。

钢材经矫直后被送到检查台检查尺寸、外形和表面质量,并根据标准做出标志,然后按不同等级、不同长度进行分类、堆垛和打捆后送人仓库。

对不合格品按再处理品进行重矫后,用冷锯切断或修磨、焊补后再重新检查。

为提高轧机作业率、减少换辊时间,大多数厂采用快速换辊系统,即在生产的同时预先把下一个品种所需轧辊组装好。

在换辊时只要把全部原机架拉出,换上已装好的新机架即可。

每个机架都装有一个自动电器接线,以及冷却水、稀油和干油管接头及连接杆的定位连接装置。

该装置拆接方便、迅速,整个换辊时间约20min。

为对生产工艺流程进行有效控制,现代化的H型钢厂都采用计算机控制。

一般是三级控制系统,第一级用于生产组织管理,采用大型计算机进行DDC控制(直接数字控制);第二级是对生产过程的控制,即程序控制,程序控制计算机一般分两线控制.一线控制热轧作业区,一线控制精整作业区;第三级是对每道工序的控制,包括对加热、轧制、锯切等工序的控制,一般采用微型机进行控制。

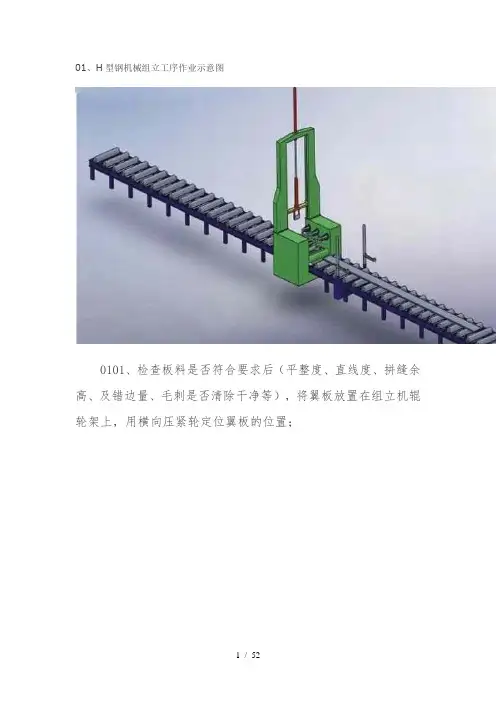

01、H型钢机械组立工序作业示意图0101、检查板料是否符合要求后(平整度、直线度、拼缝余高、及错边量、毛刺是否清除干净等),将翼板放置在组立机辊轮架上,用横向压紧轮定位翼板的位置;0102、再放置腹板,用腹板横向压紧轮和上压紧轮,固定腹板位置,且保证腹板拼缝和翼板拼缝间距不小于200mm,翼缘板拼接长度不得小于2倍板宽;腹板拼接宽度不得小于300mm,长度不得小于600mm;0103、检验腹板是否处于正中位置,腹板与翼板是否处于垂直状态,并进行相应调整后将端部先进行点固焊。

腹板中心偏移的允许偏差小于2mm,翼缘垂直度小于3mm;0104、启动组立机送进装置,随着工件移动在腹板两侧采用CO2气体保护焊或手工电弧焊进行点固焊接。

点固焊接长度宜采用40~50mm,点固焊接的间隔宜采用300~500mm。

点固焊焊点表面应平坦、均匀、无缺陷。

组立缝应严密,翼腹板间隙≤1mm,当间隙过大时应进行补焊;0105、点焊牢固之后将T型板吊离滚轮架;0106、将另一翼板放置在组立机辊轮架上,用横行压紧轮,定位翼板的位置;0107、放置T型板,用腹板横向压紧轮和上压紧轮,固定T 型板位置,之后进行H型组立;0108、检验腹板是否处于正中位置,腹板与翼板是否处于垂直状态,进行调整,截面高度是否符合要求;确认合格后将端部先进行点固焊。

腹板中心偏移的允许偏差小于2mm,翼缘垂直度小于3mm,截面高度允许偏差±2mm;0109、启动组立机,随着工件移动,在腹板两侧采用CO2气体保护焊或手工电弧焊进行点固焊接。

点固焊接长度宜采用40~50mm,点固焊接的间隔宜采用300~500mm。

点固焊焊点表面应平坦、均匀、无缺陷。

组立缝应严密,翼腹板间隙≤1mm,当间隙过大时应进行补焊;0110、对H型钢截面尺寸、点焊质量进行全面检查。

自检合格后做好记录,将组立好的H型钢吊离滚轮架,并报检验员抽检。

02、H型钢构件打底焊工序作业示意图0202、按要求装配引弧板和熄弧板,引熄弧板的宽度应大于80mm,长度大于150mm,厚度大于10mm;引熄弧板的坡口形式应与母材一致;0203、必要时,根据材质和板厚进行焊前预热,若母材为Q345按下列要求进行预热:a.40<t≤60,80℃;b.60<t≤80,100℃;c T>80,140℃:Q390强度等级及以上的材料预热温度另见专项工艺;一般采用大压力的烘枪加热,红外线测温仪测温,尽量在焊缝反面测温;0204、焊接,a.工艺没有特殊要求时,按下列参数进行施焊:I=240~310A,U=29~33V,V=24~875px/min,b.为了减少焊接变形,焊接时采用分段退焊法进行焊接;如下图5所示:打底焊高度原则上不宜大干10mm;c.对设计要求全熔透区域背面清根;0205、分段退焊示意图,数字顺序为焊接顺序(也可采用分段跳焊法焊接,焊接时尽可能采取对称焊接);0206、焊接后检查焊缝外观质量,合格后清除毛刺飞溅。

型钢生产工艺流程一、工艺流程目前各主要H型钢厂所采用的工艺流程如图所示。

H型钢生产工艺流程示意图一般小号H型钢多选用方坯,大号H型钢多选用异形坯,方坯和异形坯可用连铸坯,也可由初轧直接供给。

钢坯在经过精整和称重后,装人步进式加热炉中加热到1200~1250℃出炉。

钢坯出炉后,先用1800MPa的高压水除鳞,然后被送入开坯机轧制。

开坯机一般为两辊可逆式轧机,在开坯机上需要轧制7~13道左右,然后轧件被送往热锯,热锯只负责切去头尾未成形部分。

最后再把轧件送入万能粗轧机轧制,一般轧制数道后送人万能精轧机,轧一道最后成形。

这时还要再次切去头尾,并按定货要求把轧件切成定尺长度再送往冷床冷却。

由于H型钢腿厚与腰厚之比较大,若采用平放容易因腰腿冷却速度不一致,造成腰部波浪,故一般多采用立冷。

现在多数都采用步进式冷床,这不仅可以减少原来用链式拖运机构造成的缺陷,而且容易控制钢材冷却速度。

经过冷却后的H型钢被送人矫直机矫直。

钢材经矫直后被送到检查台检查尺寸、外形和表面质量,并根据标准做出标志,然后按不同等级、不同长度进行分类、堆垛和打捆后送人仓库。

对不合格品按再处理品进行重矫后,用冷锯切断或修磨、焊补后再重新检查。

为提高轧机作业率、减少换辊时间,大多数厂采用快速换辊系统,即在生产的同时预先把下一个品种所需轧辊组装好。

在换辊时只要把全部原机架拉出,换上已装好的新机架即可。

每个机架都装有一个自动电器接线,以及冷却水、稀油和干油管接头及连接杆的定位连接装置。

该装置拆接方便、迅速,整个换辊时间约20min。

为对生产工艺流程进行有效控制,现代化的H型钢厂都采用计算机控制。

一般是三级控制系统,第一级用于生产组织管理,采用大型计算机进行DDC控制(直接数字控制);第二级是对生产过程的控制,即程序控制,程序控制计算机一般分两线控制.一线控制热轧作业区,一线控制精整作业区;第三级是对每道工序的控制,包括对加热、轧制、锯切等工序的控制,一般采用微型机进行控制。

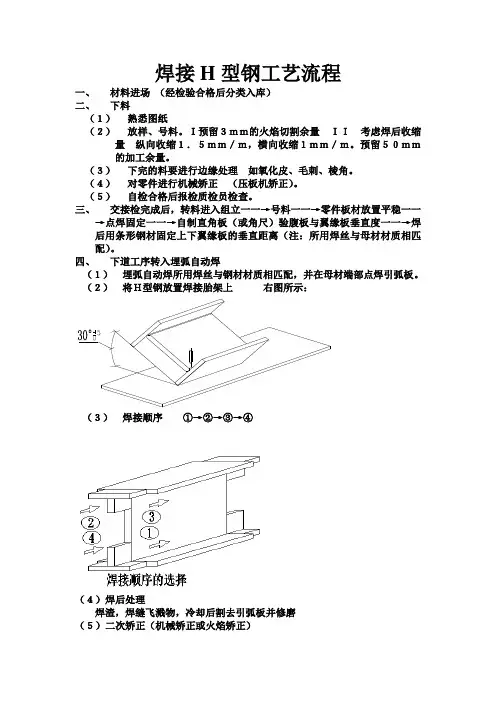

焊接H型钢工艺流程

一、材料进场(经检验合格后分类入库)

二、下料

(1)熟悉图纸

(2)放样、号料。

I预留3mm的火焰切割余量II考虑焊后收缩量纵向收缩1.5mm/m,横向收缩1mm/m。

预留50mm

的加工余量。

(3)下完的料要进行边缘处理如氧化皮、毛刺、棱角。

(4)对零件进行机械矫正(压板机矫正)。

(5)自检合格后报检质检员检查。

三、交接检完成后,转料进入组立一一→号料一一→零件板材放置平稳一一

→点焊固定一一→自制直角板(或角尺)验腹板与翼缘板垂直度一一→焊后用条形钢材固定上下翼缘板的垂直距离(注:所用焊丝与母材材质相匹配)。

四、下道工序转入埋弧自动焊

(1)埋弧自动焊所用焊丝与钢材材质相匹配,并在母材端部点焊引弧板。

(2)将H型钢放置焊接胎架上右图所示:

(3)焊接顺序①→②→③→④

(4)焊后处理

焊渣,焊缝飞溅物,冷却后割去引弧板并修磨

(5)二次矫正(机械矫正或火焰矫正)

(6)自检合格后报检质检员检验才进行下不工序。

联合钢厂生产工艺流程图1、H型钢生产工艺流程Ungers Al mt) 1=r Hb*arniInfsrmediile roUjfigH ro»V-rcIf2、冷轧生产工艺流程ijrvvdr^almill30ftr*i war*Qr^akdcwnmil冷轧生产工艺流程图Jr 供* 1 r2h itc -1-lt T iLPlU * l±jw %!<■Fit* jt-r * 3、宝钢生产工艺流程外运电炉方坯、管赶方坯、管坯桩续浇铸/ 3^1'J ;.* $極坯沖运夕-0 -C -U港臥 e 1虻理续轧管机无谴钢管方坯jf 1 1^4 IJ + « 1T ilriiiBdiiiT '高丽车溉Z 0方赶昔坯外运加即热痙轧机isaoiit连虬机热轧钢巻4、螺纹钢生产流程n厂QQO 口0「—12030冷连轧机电工钢善齧卷楹外运外运外运二二--「八- -j粗中轧ffiMU机nun 门“儿錐材st产醫nut—加朗护霜中轧预IWL机用規机a-E童相如熱炉辅軋机中轧恥匚肿击5、直缝焊管工艺流程精品拓频it缝*V钢管生产匸艺流程图TI M- trrhnk-ul flow ctlBrl,* hi^fl - fTKIUfncy lon^itildillill wtclildlpipwhrJ IJ WB M悴—►—f-rtEM Wiping wthdingNLftLMlmgi findL^~l«A知pwwil pwurwilfcrUht^prw 环櫛TQ 十护NOr 0 2,*.3TH54 f i 1002 -04精品产品标准Standards of Products:t、.fllMH!PS Stnir pirUrLilar pralicl- tun Lc irHlhifa_turell atr创』:《琵!II lhe diejit- 謝吋| n| |^hi|<,.il rrquiirpeiits.。