圆形壳体模具设计-图纸汇总

- 格式:docx

- 大小:1.19 MB

- 文档页数:12

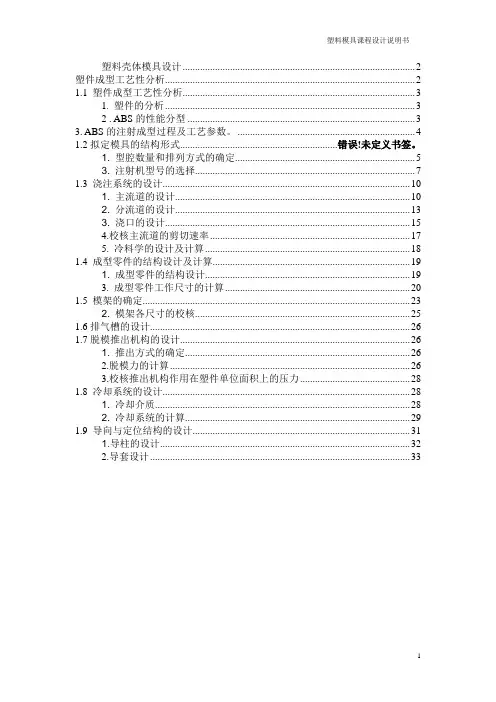

塑料壳体模具设计 (2)塑件成型工艺性分析 (2)1.1 塑件成型工艺性分析 (3)1. 塑件的分析 (3)2 . ABS的性能分型 (3)3. ABS的注射成型过程及工艺参数。

(4)1.2拟定模具的结构形式...............................................................错误!未定义书签。

1. 型腔数量和排列方式的确定 (5)3. 注射机型号的选择 (7)1.3 浇注系统的设计 (10)1. 主流道的设计 (10)2. 分流道的设计 (13)3. 浇口的设计 (15)4.校核主流道的剪切速率 (17)5. 冷料学的设计及计算 (18)1.4 成型零件的结构设计及计算 (19)1. 成型零件的结构设计 (19)3. 成型零件工作尺寸的计算 (20)1.5 模架的确定 (23)2. 模架各尺寸的校核 (25)1.6排气槽的设计 (26)1.7脱模推出机构的设计 (26)1. 推出方式的确定 (26)2.脱模力的计算 (26)3.校核推出机构作用在塑件单位面积上的压力 (28)1.8 冷却系统的设计 (28)1. 冷却介质 (28)2. 冷却系统的计算 (29)1.9 导向与定位结构的设计 (31)1.导柱的设计 (32)2.导套设计 (33)塑料壳体模具设计塑件成型工艺性分析考虑到主该塑料件是一壳体,塑件壁属厚壁塑件,生产批量大,材料选ABS,流道应尽可能短,一般小于60mm,过长则会影响熔体的顺利充型,零件尺寸图形如图1所示:材料 A B C D E F G H I J ABS 105 125 45 5 3 90 40 119 20 40图1 塑料壳体1.1 塑件成型工艺性分析1. 塑件的分析(1)外形尺寸该塑件壁厚为3mm,塑件外形尺寸不大,塑料熔体流程不太长,适合于注射成型。

(2)精度等级每个尺寸的公差都不一样,有的属于一般精度,有的属于高级精度,就按实际公差进行计算。

壳体模具设计与制造参考资料1. 引言壳体模具是一种用来制造产品外壳的模具,广泛应用于电子、汽车、家电等领域。

本文将提供一些关于壳体模具的设计与制造方面的参考资料,旨在帮助读者更好地了解壳体模具的工作原理和制造方法。

2. 壳体模具设计2.1 模具设计基础知识•模具设计的基本概念和术语•模具零件的命名与功能•模具设计中常用的材料选用原则2.2 壳体模具设计流程•设计需求分析与产品参数确定•壳体模具的总体设计•壳体模具的零件设计•模具结构的优化设计2.3 壳体模具设计的注意事项•壳体模具的材料选择和热处理要求•壳体模具结构的合理化设计•壳体模具的冷却系统设计3. 壳体模具制造3.1 壳体模具制造工艺•模具制造常用工艺流程•模具制造中的加工方法与设备选用•模具制造中的常见问题与解决方法3.2 壳体模具制造质量控制•模具制造中的尺寸精度控制•壳体模具的表面处理与装配要求•壳体模具的调试与试产技术3.3 壳体模具制造案例分析•基于产品需求的壳体模具设计与制造过程•典型壳体模具的制造工艺与技术要点4. 壳体模具应用与发展趋势4.1 壳体模具在电子行业中的应用•壳体模具在手机、电脑等电子产品中的应用案例•壳体模具在电子行业中的发展趋势4.2 壳体模具在汽车行业中的应用•壳体模具在汽车外壳制造中的应用案例•壳体模具在汽车行业中的发展趋势4.3 壳体模具在其他领域的应用探索•壳体模具在家电、通信设备等其他领域中的应用案例•壳体模具在其他领域中的发展前景5. 总结本文简要介绍了壳体模具设计与制造的参考资料,包括壳体模具设计基础知识、设计流程、制造工艺、制造质量控制、应用案例以及发展趋势等方面的内容。

希望这些资料对于读者在壳体模具设计与制造方面的学习和实践有所帮助。

以上就是本文所提供的关于壳体模具设计与制造的参考资料,希望对您有所帮助。

参考文献:1.张明. 模具设计与制造[M]. 化学工业出版社, 2017.2.李强. 模具CAD/CAM与工装夹具[M]. 机械工业出版社, 2018.。

连接器壳体塑料注塑模具设计摘要本文是关于连接器壳体塑料注塑模具的设计,通过正确分析塑件工艺特点和ABS材料的性能后,最终设计出一副注塑模。

塑料制品具有原料来源丰富,价格低廉,性能优良等特点。

它在电脑、手机、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,应用极其广泛。

注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本文详细介绍了模具的浇注系统、模具成型部分结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核等等设计。

运用CAD、辅助工程PRO/E 等不同的软件分别对模具的设计、制造和产品质量进行分析。

连接器壳体塑料注塑模具设计,采用一般精度,利用CAD、PRO/E来设计或分析注射模的成型零部件,浇注系统,导向部件和脱模机构等等。

针对连接器的具体结构,该模具采用点浇口双分型面注射模具。

由于塑件内侧有小孔,需要设置斜导柱。

通过模具设计表明该模具能达到连接器的质量和加工工艺要求。

综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM等。

关键词:连接器壳体;注塑模具;CAD;PRO/EThe connector shell plastic injection mold designAbstractThis article is about the connector shell plastic injection mold design, through the technological characteristics of plastics article of correct analysis and the performance of ABS material, the final design out a pair of injection mold. Plastic products have rich raw material sources, low price, good performance, etc. It in computers, cell phones, cars, motors, electrical appliances, instruments and meters, household appliances and communications products manufacturing has irreplaceable function, is widely applied. Injection molding is the main method of forming thermoplastic parts, so the application range is very wide.Injection molding is melt the plastic raw material into the cylinder through the heating, made of high viscosity fluid, pressurized with piston or screw as a tool, makes the melt through the nozzle at high pressure into mold cavity, after cooling and solidification stage, and then out of the mould, plastic products.Mould gating system are introduced in detail in this paper, the structure of the molding part, ejector system, cooling system, selection of injection molding machine and related parameters of checking, etc. Design. Using PRO/E CAD, auxiliary engineering such as different software respectively to the mold design, manufacturing and product quality are analyzed. Connector shell plastic injection mold design, using the general accuracy and the use of CAD, PRO/E to design or analysis of forming parts of injection mould, pouring system, guide parts and demoulding mechanism, and so on. According to the specific structure of the connector, the mould adopts the point gate double parting surface injection mould. Because there are holes plastic parts inside, need to set up the inclined guide pillar. Through the mold design shows that the mould can achieve connector quality and processing technology. Integrated use of the professional basis, professional class knowledge is designed, its core knowledge is the plastic molding mold, material molding technology base, mechanical design, plastic molding process, mould CAD/CAM, etc.Key words: the connector shell; Injection mould; CAD; PRO/E目录1 绪论 (1)1.1前言 (1)1.2模具发展现状及发展方向 (1)1.2.1国内外注塑模具的发展现状 (1)1.2.2国内外注塑模具的发展趋向 (3)1.3本课题的内容和具体要求 (3)1.3.1本课题的内容 (3)1.3.2具体要求 (3)2 零件材料分析及方案论证 (4)2.1零件的材料及材料的特性 (4)2.1.1零件的材料 (4)2.1.2 ABS材料的特点 (4)2.1.3 ABS注射成型工艺参数 (5)2.2 ABS注射成型的原理及工艺过程 (5)2.2.1注射成型的原理 (5)2.3注射模具的基本组成 (6)2.3.1基本组成 (6)3 注射成型机的选择与成型腔数的确定 (7)3.1注射成型机的选择 (7)3.1.1估算零件体积 (7)3.1.2估算零件的质量 (8)3.2锁模力 (8)3.3选择注射机型号及注射机的主要参数 (8)3.3.1注塑成型工艺简介注塑机的初步选择 (8)3.3.2注塑成型工艺条件 (9)3.3.3注塑机的初步选择 (10)3.3.4 XS-ZY-125型注塑机的主要参数如下 (10)3.4注塑机的校核 (10)3.5成型腔数的确定 (12)4 浇注系统的设计 (13)4.1浇注系统的作用 (13)4.2浇注系统的组成 (13)4.3主流道设计 (13)4.4分流道设计 (15)4.5浇口设计 (16)5 成型零件结构设计 (17)5.1分型面的设计 (17)5.1.1分型面选择原则 (17)5.2型腔的分布 (17)5.3凹模的结构设计 (17)5.4凸模的结构设计 (17)5.5成型零件工作尺寸的计算 (18)5.5.1影响塑件尺寸精度的因素 (18)5.5.2模具成型零件的工作尺寸计算 (18)5.6动模板的强度校核 (19)5.6.1厚度计算 (19)6 导向与脱模机构的设计 (20)6.1导向机构的作用和设计原则 (20)6.1.1导向机构的作用 (20)6.1.2导向机构的设计原则 (20)6.2导柱、导套的设计 (20)6.2.1导柱的设计 (20)6.2.2导套的设计 (21)6.2.3导向孔的总体布局 (22)6.3脱模机构的确定 (22)6.4推杆横截面直径的确定与校核 (22)6.4.1推杆横截面直径的确定 (22)6.4.2推杆横截面直径的校核 (22)6.4.3顶杆的形式 (23)6.5复位杆的结构设计 (24)6.5.1复位杆的作用 (24)6.5.2的结构 (24)6.6锁紧块 (24)6.6.1锁紧块的作用 (24)6.6.2锁紧块的设计 (25)6.6.3锁紧块的结构形式 (25)6.6.4锁紧块的具体结构形式 (25)7 侧向分型与抽芯机构的设计 (26)7.1斜导柱抽芯机构设计原则 (26)7.2抽芯机构的确定 (26)7.3斜导柱抽芯机构的有关参数计算 (26)7.3.1抽芯距S (26)7.3.2斜导柱倾斜角α的确定 (27)7.3.3斜导柱直径的确定 (28)7.3.4斜导柱长度的计算 (28)7.4滑块的设计 (29)7.5导滑槽的设计 (30)7.6滑块定位装置 (31)7.6.1作用 (31)7.6.2结构形式 (31)8 成型零件尺寸计算 (32)9 冷却系统 (34)9.1温度调节对塑件质量的影响 (34)9.2对温度调节系统的要求 (34)9.3模具冷却装置的设计 (34)9.3.1冷却装置的设计要点 (34)9.3.2水嘴的结构形式 (34)9.3.3冷却水道的结构 (35)10 模具的可行性分析 (36)10.1本模具的特点 (36)10.2市场前景与经济效益分析 (36)结论 (37)参考文献 (38)致谢 (39)毕业设计(论文)知识产权声明 ............................ 错误!未定义书签。

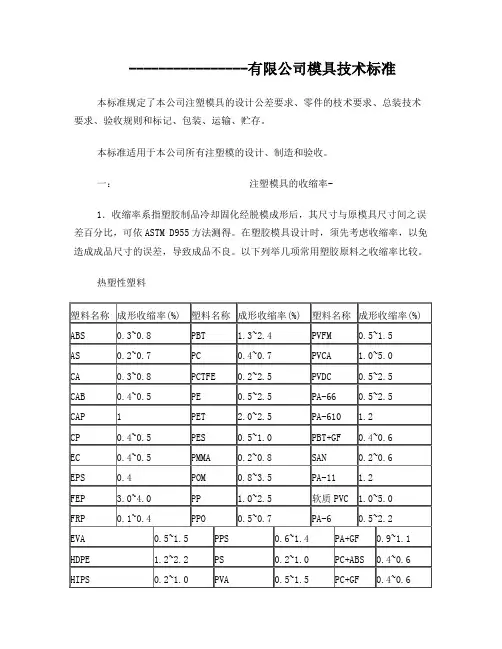

----------------有限公司模具技术标准本标准规定了本公司注塑模具的设计公差要求、零件的枝术要求、总装技术要求、验收规则和标记、包装、运输、贮存。

本标准适用于本公司所有注塑模的设计、制造和验收。

一:注塑模具的收缩率-1.收缩率系指塑胶制品冷却固化经脱模成形后,其尺寸与原模具尺寸间之误差百分比,可依ASTM D955方法测得。

在塑胶模具设计时,须先考虑收缩率,以免造成成品尺寸的误差,导致成品不良。

以下列举几项常用塑胶原料之收缩率比较。

热塑性塑料2.收缩率与塑料的材质,填充剂,产品壁厚,塑机料温、模温、保压压力、保压时间,模具进胶位置、进胶数量、进胶形式,冷却效果等有关。

常用塑料在壁厚为2.5mm时, 参考值二: 产品的公差要求模具制造时会根据客户的不同要求对产品的关键尺寸给予公差要求以满足塑胶制品的公差要求。

本公司设计时是以下表所示的公差标准执行。

根据本公司对空调壳体配合间隙及公差标准的执行。

三: 模具的总体要求参考模具协会的标准,本公司依照以下要求。

大量生产模(250,000— 1,000,000模或以上),具体要求如下:1.要有详细模具结构图。

2.精确的散件图。

3. 用Mold-flow软件模拟模具注塑过程、注射分析、压力分布及温度分布,以确定最好的入水位置、流道尺寸、疏气位置等。

4.模胚的A、B板及通腔背板均用28Hrc硬度的钢材;(内采用镶嵌模腔)。

5.上、下模及镶件使用硬度为48Hrc或以上的钢料,所有移动的零件应使用硬钢,而且必须有限位及定位锁。

6.模具尽可能自动断水口。

如可能,尽量使用潜水、细水口、香蕉型水口、并要考虑热流道的可行性。

7.模具设计应具备最大限度的冷却,上、下模肉高温度点应该个别地冷却。

8.顶出方法应尽可能使流道与产品自动掉下,避免运用多次顶出方法。

9.模具应能够全自动生产,大的零件应能够轻松取出。

10.顶针板必须有导向柱,顶出限位,以及模具支撑柱。

11.安装浇口定位环应与塑机尺寸匹配12.非天侧处有油缸装置,必须有油缸立柱。

毕业设计论文一模两腔的塑料模具设计姓名:系别:机械工程系专业:模具设计与制造班级:学号:目录绪论 (5)1 模具概论 (8)1.1注射模简介 (8)1.1.1注射模的定义 (8)1.2塑料制件几何形状及材料 (11)2注射机的选用 (11)2.1注射机的分类 (12)2.2分析制件结构、尺寸精度及表面质量 (12)2.2.1结构分析 (15)2.2.2尺寸精度分析 (17)2.2.3表面质量分析 (17)2.3注射机选定 (17)2.3.1计算制品的体积和质量: (17)2.3.2 初步选定注射机 (18)3 确定型腔数目及位置布局 (19)3.1型腔数目的确定 (19)3.2 型腔布局方案 (20)4 确定模具结构方案 (21)4.1分型面 (21)4.1.1分型面的选择 (21)4.1.2分型面个数的确定 (21)4.3浇注系统设计 (22)4.3.1主流道设计 (22)4.3.2主流道浇口套的设计 (23)4.3.3分流道设计 (24)4.3.4浇口的设计 (25)4.3.5冷料穴的设计 (27)4.3.6排气系统的设计 (27)5 成型零件的设计与计算 (28)5.1成型零部件设计 (28)5.2成型零件工作尺寸的计算方法 (28)5.2.1 成型零件型腔的计算结果 (29)5.2.2 确定标准模架型号和规格 (29)6 侧向分型与抽芯机构的设计 (30)6.1抽芯距的确定 (31)6.2抽芯力的确定 (31)6.3合模导向机构 (35)6.4设计推出脱模机构 (32)6.5浇注系统凝料的脱出机构 (34)7 注射机与模具有关的参数及尺寸的校核 (36)7.1 注射机注射量的校核 (36)7.1.1注射压力和锁模力的校核 (36)7.2注射机闭合高度和开模行程的校核 (36)7.3 模具在注射机上安装尺寸的校核 (37)结论 (41)参考文献 (38)致谢 (39)绪论1.塑料工业在国民经济中的作用:由于塑料具有质量轻、强度高、耐腐蚀、绝缘性好、易着色、制件可加工成任意形状,而且具有生产率高、价格低廉等特点,所以应用日趋广泛,年增长居四大工业材料之首.已经深入到国民经济的各个部门。

目录第一章绪论 (1)1.1 塑料模现状及发展趋势 (1)1.1.1 我国模具的发展现状 (1)1.1.2 塑料模的行业情况 (1)1.1.3 塑料模发展趋势 (2)1.2 塑件的结构设计 (3)1.2.1 功能结构设计 (3)1.2.2 工艺结构设计 (4)1.2.3 造型结构设计 (4)1.3 Pro/Engineer简单介绍 (5)第二章1441型过滤器下壳体的结构分析 (6)2.1 塑件分析 (6)2.2 塑件材料的选择 (6)2.2.1 ABS的性能和成型特点 (6)2.3 塑料制件的结构工艺性 (7)2.3.1 凸台的设计 (7)2.3.2 壁厚 (7)2.3.3 表面粗糙度 (7)2.3.4 尺寸公差和精度 (7)2.3.5 圆角 (8)2.3.6 孔的设计 (8)2.3.7 脱模斜度 (9)第三章1441型过滤器下壳体的模具设计 (10)3.1注射机的选择及型腔数目的确定 (10)3.2 塑件分析 (10)3.2.1 塑件的质量体积分析及ABS的注射工艺性 (10)3.2.2 型腔数目的确定 (11)3.2.3 注塑机的选择 (11)3.3 分型面的选择 (13)3.4 模具方案的确定 (13)3.5 浇注系统设计和排气系统的设计 (14)3.5.1 浇注系统 (14)3.5.2 冷料穴设计 (15)3.5.3 分流道设计 (16)3.5.4 浇口设计 (17)3.5.5 定位圈和浇口套的选择 (18)3.6 成型零部件设计 (19)3.6.1 成型零件工作尺寸的计算 (20)3.7 凹模型腔侧壁、底板厚度的计算 (21)3.7.1 凹模侧壁厚度的计算 (21)3.7.2 底板厚度的计算 (22)3.7.3 凸模结构设计 (23)3.8 模架的选取 (24)3.8.1 定位销的选择 (25)3.9 脱模机构的设计 (25)3.9.1 脱模方案的选择 (25)3.9.2 脱模力的计算和推杆数目的选择 (25)3.9.3 推杆的稳定性计算 (26)3.10 复位杆设计 (27)3.11 垫块的选择 (27)3.12 导柱与导套的选择 (27)3.13 推出机构的导向 (29)3.14 侧向分型与抽芯机构的设计 (30)3.14.1 侧向分型与抽芯机构的选定 (30)3.14.2 抽芯距的确定与抽芯力的计算 (30)3.14.3 斜导柱的设计 (31)3.14.4 侧滑块的设计 (32)3.14.5 导滑槽设计 (32)3.14.6 楔紧块设计 (33)3.15 吊环螺钉的设计 (33)3.16 温度调节系统的设计 (33)3.16.1 温度调节系统分析 (33)3.16.2 热平衡计算 (34)3.16.3 冷却面积计算 (35)3.16.4 冷却系统设计 (36)第四章模具调试 (37)4.1 模具调试 (37)4.1.1 注射机的选用 (37)4.1.2 模具的安装 (37)4.1.3 成型工艺条件的拟定 (38)第五章模具的经济技术分析 (39)5.1 影响模具价格的因素 (39)5.2 模具价格的计算 (39)结论 (42)致谢 (43)参考文献 (44)第一章绪论1.1 塑料模现状及发展趋势1.1.1 我国模具的发展现状80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,至2000年我国模具总产值预计为260-270亿元,其中塑料模约占30%左右。

毕业设计(论文)题目:圆形工件的弯曲模具设计学生姓名:李小兵学号:学部(系):机械与电气工程专业年级: 12材料成型及控制工程指导教师:朱月亭职称或学位:硕士2016 年 5 月 20 日目录摘要 (4)关键词....................................................................................................... 4 Abstract. (5)Keywords (5)1.前言 (6)1.1冲压的概念特点及分类 (6)1.2 冲压模具的现状与发展趋势 (6)1.2.1 冲压模具的现状 (6)1.2.2 冲压模具的发展趋势 (7)1.3 本课题的意义及主要内容 (8)1.3.1 选题的意义 (8)1.3.2 本课题的主要内容 (8)2.圆形工件的工艺分析 (9)2.1 工件分析 (9)2.2 加工分析 (10)3.弯曲工艺方案的确定 (11)3.1 弯曲工艺分析比较 (12)3.1.1 摆动式圆形弯曲模 (12)3.1.2 楔形圆形弯曲模 (13)3.2 弯曲工艺选定 (14)4.弯曲模具工艺计算 (15)4.1 弯曲件毛坯尺寸的计算 (15)4.1.1 弯曲应变中性层位置的确定 (15)4.1.2 弯曲件毛坯长度计算 (15)4.2 弯曲力计算与压力机选用 (16)4.2.1 自由弯曲力计算 (16)4.2.2 校正弯曲力计算 (16)4.2.3 压力机选用 (16)4.3 弯曲模工作部分尺寸计算 (17)4.3.1 弯曲时凸模与凹模之间的间隙 (17)4.3.2 弯曲时凸模与凹模的宽度尺寸 (18)5.弯曲模主要零件的设计 (18)5.1 模具主要零件二维三维图纸 (18)5.1.1 下模座 (18)5.1.2 下垫板 (19)5.1.3 凹模固定板 (20)5.1.4 凹模 (21)5.1.5 芯棒 (22)5.1.6 上凹模 (23)5.1.7 压料板 (24)5.1.8 上凹模固定板 (25)5.1.9 上垫板 (26)5.1.10 上模座 (27)5.2 模具三维总装配图 (28)5.3 模具关键冲压零件的工作过程 (1)6.弯曲模具数值模拟可行性分析及工艺矫正 (2)6.1 DEFORM软件分析流程 (3)6.2 DEFORM初次分析结果 (10)6.3模具改进后的分析 (12)结束语 (15)参考文献 (16)致谢 (17)圆形工件的弯曲模具设计摘要圆形工件是工业生产中一种不可或缺的零件,然而作为一种非典型弯曲件,目前对他的研究较少,本论文针对此情况,对圆形工件弯曲进行了细致的分析研究,主要内容为对圆形工件的多种弯曲工艺进行分析,设计一种弯曲工艺的模具,并运用三维软件PRO/E画出模具各零件并进行装配,运用目前比较先进的数值模拟软件DEFORM,对已设计的模具进行冲压模拟,分析其应力分布及可行性并对原始模具做改进,经过多次分析最终确定模具成型部位尺寸,完成整个模具设计过程。

圆盖注塑模具结构设计与制造摘要本课题主要是针对圆盖的注塑模具设计,该圆盖材料为改性PS,是工业生产中常见的一种保护盖产品。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、侧抽机构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时编制了模具的加工工艺并用UG进行加工。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是圆盖注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。

针对塑件的具体结构,该模具是潜伏式浇口的单分型面注射模具。

关键词:注塑模;圆盖;UG。

Rounded lid injection mold designAbstract:This subject mainly is aims at the dome of injection mold design, this dome material for modification PS, is common in the industrial production of a protective cover products.Through the process of plastic parts for analysis and comparison, the final design of an injection mold. The product mix from technology issues, and specific mold structure of the casting mold system, mold forming part of the structure, side pumped body, top of the system, cooling system, the choice of injection molding machine and related calibration parameters are detailed design, at the same time and developed a simple process dies. Through the entire design process that the mold can be achieved by the plastic parts processing requirements. Designed in accordance with the subject's main task is to build a round plastic injection mold design, that is, the design of an injection mold to produce plastic products in order to achieve automation to increase production. According to the plastic parts structure, mould latent type door a single injection mold parting surface.Key words:Injection mold; round cap ; UG.前言 (1)第一章方案论证 (2)1.1 结构分析 (2)1.2 成型工艺分析 (3)1.3 生产规模 (3)第二章圆盖注塑模结构设计 (4)2.1成型零件设计 (4)2.2浇注系统设计 (9)2.3推出机构的设计 (13)2.4排气系统的设计 (15)2.5冷却系统的设计 (15)2.6模架与注射机的选择 (15)2.7模具结构草图 (17)2.8注射模动作过程分析 (18)第三章成型零件加工工艺 (19)3.1加工路线 (19)3.2数控编程 (19)3.3程序清单 (30)第四章结束语 (31)4.1总结 (31)4.2创新点 (31)致谢 (32)参考文献 (33)随着中国当前的经济形势的高速发展,在“实现中华民族的伟大复兴”口号的倡引下,中国的制造业也蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。

摘要 (2)前言 (4)绪论 (5)1 分析研究零件的工艺性 (11)1.1零件分析说明 (11)1.2工艺方案的确定 (11)1.2.1落料工序 (13)1.2.2弯曲工序 (13)2 模具设计 (13)2.1零件工艺分析 (13)2.2模具结构设计 (13)2.2.1模具结构形式的选择 (13)2.2.2模具结构的分析与说明 (14)2.2工艺参数计算 (15)2.2.1展开尺寸的计算 (15)2.2.2 排样尺寸的计算 (16)2.2.3冲压力的计算 (19)2.2.4压力中心的计算 (20)2.2.5落料凸、凹模的刃口尺寸的计算和公差的确定 (22)2.2.6凹模周界尺寸计算 (26)2.2.7弹性元件的参数计算 (27)2.2.8弯曲工序力的计算 (27)2.2.9弯曲凸模圆角半径 (28)2.2.10弯曲凹模圆角半径 (28)2.2.11弯曲凹模的深度 (28)2.2.12弯曲凸凹模的间隙 (29)2.2.13弯曲凸凹模的尺寸 (29)2.3压力机的选择 (31)2.4模架的选择及压力机的校核 (32)2.5确定装配基准 (32)附录 (33)英语资料翻译....................................................................... 错误!未定义书签。

英语资料:.................................................................... 错误!未定义书签。

中文:............................................................................ 错误!未定义书签。

毕业设计小结 (35)参考文献 (37)冲压制品已在工业,农业,国防和日常生活中的方面得到广泛应用,特别是在机械业中则为突出。

机械产品的外壳大部分是冲压制品,产品性能的提高要求高素质的冲压模具和冲压性能,成型工艺和制品的设计。

L型工件冲压模具设计(含全套CAD图纸)说明书设计题目:L型工件冲压模具设计专业年级:机械设计制造及其自动化2011级学号:姓名:指导教师、职称:2015 年05 月27 日目录摘要 (I)Abstract ................................................................ I I 1 引言............................................................... - 1 -1.1本设计的目的与意义......................................... - 1 -1.2冲压模具在国内外发展概况及存在问题......................... - 1 -1.3课题应解决的主要问题、指导思想和应达到的技术要求 ........... - 2 - 2产品的结构分析和构成 ............................................... - 3 -2.1产品设计................................................... - 3 -2.2制作图及产品基本要求....................................... - 3 -2.3冲裁件的工艺分析........................................... - 4 -2.4确定工艺方案............................................... - 5 -3.计算冲裁力、压力中心和选用压力机................................... - 6 -3.1排样方式的确定及材料利用率的计算........................... - 6 -3.2计算冲裁力、卸料力......................................... - 7 -3.3压力机的选用............................................... - 8 -3.4确定模具压力中心........................................... - 9 -3.5冲裁模间隙与凸凹模刃口尺寸及公差的计算.................... - 10 -4.设计需要的模具.................................................... - 13 -4.1确定模具的结构............................................ - 13 -4.2橡胶的选用................................................ - 14 -4.3模柄的尺寸选用............................................ - 16 -4.4凸模的外形尺寸............................................ - 17 -4.5凸模强度校核.............................................. - 18 -4.6落料凹模尺寸的计算........................................ - 18 -4.7定位零件.................................................. - 19 -4.8卸料装置.................................................. - 19 -4.9模具的闭合高度............................................ - 19 - 结束语.............................................................. - 20 - 参考文献............................................................ - 21 - 致谢................................................................ - 23 -摘要本设计压模进行了冲孔、落料级进模的设计。

1 绪论目前,我国冲压技术与工业发达国家相比还相当的落后,主要原因是我国在冲压基础理论及成型工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达的国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与工业发达国家的模具相比差距相当大。

模具是工业生产关键的工艺装备,在电子、建材、汽车、电机、电器、仪器仪表、家电和通讯器材等产品中,60%-80%的零部件都要依靠模具成型。

用模具生产制作表现出的高效率、低成本、高精度、高一致性和清洁环保的特性,是其他加工制造方法所无法替代的。

模具生产技术水平的高低,已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定着产品的质量、效益和新产品的开发能力。

拉深是冲压基本工序之一,它是利用拉深模在压力机作用下,将平板坯料或空心工序件制成开口空心零件的加工方法。

它不仅可以加工旋转体零件,还可以加工盒形零件及其他形状复杂的薄壁零件,但是,加工出来的制件的精度都很底。

一般情况下,拉深件的尺寸精度应在IT13级以下,不宜高于IT11级。

有凸缘圆筒形件是最典型的拉深件,其工作过程很简单就一个拉深,根据计算确定它不能一次拉深成功.因此,需要多次拉深。

为了保证制件的顺利加工和顺利取件,模具必须有足够高度。

要改变模具的高度,只有从改变导柱和导套的高度,改变导柱和导套的高度的同时,还要注意保证导柱和导套的强度. 导柱和导套的高度可根据拉深凸模与拉深凹模工作配合长度决定.设计时可能高度出现误差,应当边试冲边修改高度。

2 壳体的落料拉深工序的冲压工艺分析2.1落料拉深件工艺分析原始资料:如下图示材料:08F 厚度:1.5mm 批量:中批量技术要求:一般公差,线性尺寸的未注公差按GB/T1804图1t 图示零件材料为08钢板,能够进行一般的冲压加工,市场上也容易得到这种材料,价格适中。

外形落料的工艺性:该带凸缘筒形件属于中等尺寸零件,料厚1.5mm,外形复杂程度一般,尺寸精度要求一般,因此可采用落料工艺获得。

圆形塑件盖塑料模具设计目录第一部分前言(1)第二部分设计任务书(2)第三部分塑件成形工艺分析(4)第四部分分型面的选择(6)第五部分注射机的初选(8)第六部分模具的结构分析与设计(9)第七部分成型零件的设计(12)第八部分浇注系统的设计(23) 第九部分成型设备的选择及校核(30)第十部分成型工艺参数的确定(32)第十一部分模具特点和工作原理(34)第十二部分设计小结(37) 第十三部分参考资料(38)前言一个学期的课程即将结束,为检验这一个学期以来对于塑料模设计的学习效果,综合检测理论在实际应用中的能力,除了平时的考试、实验测试外,更重要的是理论联系实际,即我们将努力认真的完成此次课程设计,我们的课程设计题目为:手轮注塑模具设计。

本次课程设计课题来源于生产实际,应用广泛,但成型难度相对较难,模具结构相对复杂,对我们初学模具设计的学生是一个很好的考验。

它能加强对塑料模具成型原理的理解,同时锻炼对塑料成型模具的设计和制造能力。

本次设计以手轮注塑模具为主线,综合了成型工艺分析,模具结构分析,最后是模具的设计计算等一系列模具设计的所有过程。

能很好的达到学以致用的效果。

在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件。

把以前学过的基础课程融汇到综合应用本次设计当中来,所谓学以致用。

在设计中除使用传统方法外,同时使用了AutoCAD、SolidWorks等软件。

本次课程设计得到了廖秋慧老师和张效迅老师的关心指导。

正因为老师的悉心指导和帮助,我们才得以解决一个又一个难题,最后完成课程设计,在此谨代表小组全体同学向老师表示感谢。

由于实际经验和理论技术有限,设计的错误和不足之处在所难免,希望各位老师和同学批评指正。

一、设计任务书1.1课程设计目的本课程设计的目的是使我们在学完《塑料模具设计》课程之后,巩固和加深对塑料模有关理论的认识,提高设计计算、制图和查阅参考资料的能力。

圆形塑料壳上下盖卡扣设计一、引言圆形塑料壳是我们生活中常见的一种包装材料,它具有轻便、坚固、防水等特点,广泛应用于电子产品、化妆品、食品等领域。

而圆形塑料壳上下盖卡扣设计则是其中一个重要的组成部分,它能够保证产品的密封性和美观度。

本文将从设计原理、制造工艺、使用效果等方面对圆形塑料壳上下盖卡扣进行探讨。

二、设计原理1. 卡扣类型圆形塑料壳上下盖卡扣通常有两种类型:挤压式和旋转式。

挤压式卡扣是指通过手指或工具挤压卡扣,使其弹出或收回;旋转式卡扣则是通过旋转上下盖来实现开合。

这两种类型各有优缺点,在实际应用中需要根据产品的特点和使用场景选择合适的类型。

2. 卡扣位置圆形塑料壳上下盖卡扣的位置通常在圆心处或者离圆心较远的地方。

在选择位置时需要考虑到产品内部空间利用率和外观美观度的平衡,以及卡扣的强度和稳定性。

3. 卡扣结构圆形塑料壳上下盖卡扣的结构通常由几个部分组成:基座、卡扣头、弹片等。

其中基座是卡扣的主体部分,它通常是圆形或者椭圆形,可以与壳体完美契合。

卡扣头则是基座上突出的部分,通过手指或者工具挤压或旋转来实现开合。

弹片则是连接基座和卡扣头的部分,它能够保证卡扣头在关闭状态下紧密贴合壳体。

三、制造工艺1. 模具设计圆形塑料壳上下盖卡扣的制造需要采用模具注塑技术。

模具设计是整个制造过程中非常关键的一步,它直接影响到产品质量和生产效率。

模具设计需要考虑到产品尺寸、形状、材料、生产数量等因素,以及模具加工难度和成本。

2. 材料选择圆形塑料壳上下盖卡扣通常采用聚丙烯(PP)或聚碳酸酯(PC)等材料制造。

这些材料具有良好的机械性能、化学稳定性和热稳定性,可以满足产品的使用要求。

3. 注塑工艺圆形塑料壳上下盖卡扣的注塑工艺通常包括以下几个步骤:原料加料、熔融、注射、冷却、开模等。

在整个注塑过程中需要控制温度、压力、速度等参数,以确保产品质量和生产效率。

四、使用效果圆形塑料壳上下盖卡扣在实际使用中具有以下几个优点:1. 密封性好:卡扣头与壳体紧密贴合,能够有效防止灰尘、水分等外部物质进入内部。