80kta硫磺制酸和废热发电技改项目介绍

- 格式:pdf

- 大小:268.13 KB

- 文档页数:5

1、建设项目概括(1)项目名称qq乾坤化工资源综合利用有限公司600kt/a硫精砂制酸、热能回收及资源综合利用建设项目。

(2)建设单位qq乾坤化工资源综合利用有限公司。

(3)建设地点qq省qq市qq区银山路121号。

(4)建设性质新建。

(5)建设内容建设规模为600kt/a硫酸 (以100%H2SO4计),由两套装置组成,每套装置的规模为300 kt/a硫酸 (以100%H2SO4计)。

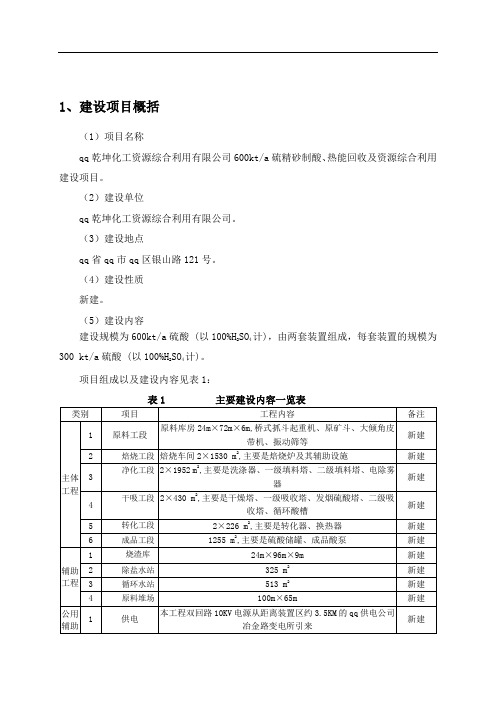

项目组成以及建设内容见表1:表1 主要建设内容一览表2、建设项目所在区域环境质量现状(1)环境功能区划根据qq 市人民政府《关于印发qq 市环境空气质量功能区划分方案的通知》(市政发[1997]114号),qq 区由二类区和三类区组成,其中银山路以东、东大沟以西、qq 公司运输部铁路专用线以南、氟化盐有限责任公司尾矿坝以北的区域为三类区,其余为二类区。

本项目所在地为环境空气二类功能区。

根据国函[1998]5号《国务院关于酸雨控制区和二氧化硫污染控制区有关问题的批复》以及甘环发[1998]047号《关于qq 省二氧化硫污染控制区范围划定的通知》,本项目所在的qq 区属于二氧化硫污染控制区。

根据《qq 省地面水环境保护功能类别划分规定》(甘环发【1997】75号)以及《关于批准实施qq 省水环境功能区的请示》(甘水发【2007】175号),黄河qq 段均调整为Ⅲ类水域。

根据qq 市环保局对qq 区声环境功能区的划分,qq 区工农路以西为2类区,矿山路以东为3类区,其余为1类区。

本项目厂址所区域为声环境2类(2)现状环境质量评估本次环境空气质量现状监测评价利用qq 环境监测站于2012年8月31日~9月6日对评价区的现状监测资料。

PM 10日平均浓度范围为0.105~0.196mg/m 3,其中厂址及厂址上风向七天监测数据中有一天监测数据超标,超标倍数分别是1.3、1.08。

对应的评价指数分别是1.3、1.08。

超标原因:是由于项目所在地属于西北内陆干旱去,监测当天气候条件较差引起的。

目录第一章总论 ........................................................................................................................... - 4 - 1.1 项目名称及承办单位 ............................................................................................................... - 4 - 1.1.1 项目名称 ................................................................................................................................. - 4 - 1.1.2 项目性质 ............................................................................................................................... - 4 - 1.1.4 项目拟建地点 ......................................................................................................................... - 4 - 1.1.5 可行性研究编制单位 ............................................................................................................. - 4 - 1.2 研究工作的依据与范围 ........................................................................................................... - 4 - 1.2.1 研究工作的依据 ..................................................................................................................... - 4 - 1.2.2 研究工作的范围 ..................................................................................................................... - 5 - 1.3 研究工作概况 ........................................................................................................................... - 5 - 1.4 研究结论 ................................................................................................................................... - 6 - 1.4.1建设规模和产品方案 .............................................................................................................. - 6 - 1.4.2 生产方法 ................................................................................................................................. - 8 - 1.4.3 厂址概述 ................................................................................................................................. - 8 - 1.4.5 主要原料、动力供应 ............................................................................................................. - 8 - 1.4.5.1 主要原料供应 ...................................................................................................................... - 8 - 1.4.5.2 动力供应 .............................................................................................................................. - 8 - 1.4.6 劳动定员与劳动力来源 ......................................................................................................... - 9 - 1.4.7 环境保护 ................................................................................................................................. - 9 - 1.4.8 项目投资 ............................................................................................................................... - 10 - 1.4.9 生产成本及经济效益 ........................................................................................................... - 10 - 1.4.10 项目实施进度建议 ............................................................................................................. - 10 - 1.4.11 研究结论 ............................................................................................................................. - 11 - 1.4.12 主要技术经济指标 ............................................................................................................. - 11 - 第二章市场需求预测与建设规模 ............................................................................................... - 0 - 2.1国内硫酸生产现状 .................................................................................................................... - 0 - 2.2市场需求预测: ........................................................................................................................ - 2 - 2.3建设规模 .................................................................................................................................... - 5 - 第三章建设条件与厂址 ............................................................................................................... - 0 - 3.1 原料供应 ................................................................................................................................... - 0 - 3.1.1 项目原料的需求量 ................................................................................................................. - 0 - 3.1.2 项目原料的现有状况 ........................................................................................................... - 0 - 3.2 动力 ........................................................................................................................................... - 0 - 3.2 项目其他条件 ........................................................................................................................... - 1 - 3.3.1 地理位置 ................................................................................................................................. - 1 - 3.3.2 自然条件 ................................................................................................................................. - 2 - 3.3.3 交通情况及当地经济状况 ..................................................................................................... - 2 - 第四章工程技术方案 ................................................................................................................... - 3 - 4.1 生产技术方案 ........................................................................................................................... - 3 - 4.1.1 产品采用的质量标准 ............................................................................................................. - 3 - 4.1.2 生产技术方案的选择 ............................................................................................................. - 5 - 4.3 总平面布置 ............................................................................................................................... - 9 - 4.4 运输 ........................................................................................................................................... - 9 - 4.5 土建工程 ................................................................................................................................... - 9 - 4.6 给水工程 ................................................................................................................................. - 10 - 4.6.1工程用水量 ............................................................................................................................ - 10 -4.6.3 生产水循环系统 ................................................................................................................... - 11 - 4.6.4 给水设备 ............................................................................................................................... - 11 - 4.7 排水工程 ................................................................................................................................. - 12 - 4.8 供电 ......................................................................................................................................... - 12 - 4.9 防雷与接地 ............................................................................................................................. - 12 - 4.10 主要设备 ............................................................................................................................... - 13 - 4.11 消防 ....................................................................................................................................... - 14 - 4.12 自动控制: ........................................................................................................................... - 15 - 4.12.1 装置控制的总体水平及控制原则: ................................................................................. - 15 - 4.12.2 选型原则 ........................................................................................................................... - 16 - 4.12.3仪表选型 ............................................................................................................................ - 16 - 4.12.3.1温度仪表 ........................................................................................................................ - 16 - 4.12.3.2 压力仪表 ....................................................................................................................... - 17 - 4.12.3.3 液位测量仪表 ............................................................................................................... - 17 - 4.12.4 废热锅炉自动控制系统 ................................................................................................... - 17 - 4.12.5 转化工序自动调节系统 ................................................................................................... - 17 - 4.13 劳动保护与职业安全卫生 ................................................................................................... - 18 - 4.13.1 设计依据 ........................................................................................................................... - 18 - 4.13.2 生产过程中职业危险有害因素分析 ............................................................................... - 19 - 4.13.2.3 其他 ............................................................................................................................... - 20 - 4.13.3 设计原则 ............................................................................................................................. - 20 - 4.13.4 生产过程中职业主要对应措施 ......................................................................................... - 20 - 4.13.5 其它安全控制措施 ............................................................................................................. - 21 - 第五章环境保护 ......................................................................................................................... - 23 -5.1设计依据 .................................................................................................................................. - 23 - 5.2环境概况 .................................................................................................................................. - 23 - 5.3 主要污染源与污染物 ............................................................................................................. - 24 - 5.4 污染物治理 ............................................................................................................................. - 24 - 5.4.1 废气处理 ............................................................................................................................... - 24 - 5.4.2 噪声处理 ............................................................................................................................... - 24 - 5.4.3绿化 ........................................................................................................................................ - 25 - 第六章技术进步 ......................................................................................................................... - 26 - 第七章节约能源 ......................................................................................................................... - 27 - 7.1 设计依据 ............................................................................................................................... - 27 - 7.2设计的原则 .............................................................................................................................. - 27 - 7.3节能措施 .................................................................................................................................. - 27 - 第八章企业组织与劳动定员 ..................................................................................................... - 29 - 8.1 企业组织 ................................................................................................................................. - 29 - 8.2 生产制度 ................................................................................................................................. - 29 - 8.3 劳动定员 ................................................................................................................................. - 29 - 8.4 人员来源和培训 ..................................................................................................................... - 29 - 8.4.1 人员来源 ............................................................................................................................... - 29 - 8.4.2 人员培训 ............................................................................................................................... - 29 - 第九章项目实施进度建议 ......................................................................................................... - 31 - 第十章投资估算与资金筹措 ..................................................................................................... - 32 - 10.1建设投资 ................................................................................................................................. - 32 -10.1.2投资估算范围 .................................................................................................................... - 32 - 10.1.3编制办法 .............................................................................................................................. - 32 - 10.2流动资金 ................................................................................................................................. - 33 - 10.3总投资 ..................................................................................................................................... - 33 - 10.4资金筹措 ................................................................................................................................. - 34 - 第十一章财务评价 ..................................................................................................................... - 35 - 11.1 总成本费用估算 .................................................................................................................... - 35 - 11.1.1 产品名称及生产规模 ......................................................................................................... - 35 - 11.1.2成本估算说明 ...................................................................................................................... - 35 - 11.1.3、单位产品成本和总成本 ................................................................................................... - 36 - 11.2生产计划 ................................................................................................................................. - 37 - 11.3年销售收入和税金及附加估算.............................................................................................. - 37 - 11.4各年损益及利润分配 ............................................................................................................. - 38 - 11.5财务盈利能力分析 ................................................................................................................. - 38 - 11.6清偿能力分析 ......................................................................................................................... - 39 - 11.7不确定性分析 ......................................................................................................................... - 40 - 11.7.1盈亏平衡分析 ...................................................................................................................... - 40 - 11.7.2敏感性分析 .......................................................................................................................... - 40 - 11.8结论 ......................................................................................................................................... - 41 -第一章总论1.1 项目名称及承办单位1.1.1 项目名称年产30万吨硫磺制酸扩建项目1.1.2 项目性质扩建1.1.3项目建设单位新泰恒赢化工有限公司法人代表:李莉1.1.4 项目拟建地点新泰市小协镇工业园内1.1.5 可行性研究编制单位青岛市工程咨询院工程咨询资格证书:工咨甲10301200011.2 研究工作的依据与范围1.2.1 研究工作的依据新泰恒赢化工有限公司关于年产30万吨硫磺制酸扩建项目提供的资源、水、电、汽等建厂条件资料。

硫磺制酸(30万吨)和硫铁矿制酸(35万吨)工艺流程图及说明硫磺制酸(30万吨/年)生产线工艺流程说明:硫磺制酸生产原理:①硫磺燃烧生成SO2,其反应为:S + O2→SO2②SO2 经“转化”和“吸收”可得硫酸,一般用98.3%的浓硫酸吸收SO3 制硫酸,其反应为:2SO2 + O2→ 2SO3SO3 + H2O →H2SO4(1)熔硫工段原料硫磺室内储存,由带式输送机送入快速熔硫槽内熔融,加热介质为低压蒸汽,生成的粗制液硫经预涂槽、预涂槽泵送入叶片式液硫过滤器制取精制液硫并贮入地下精硫槽,再由液硫输送泵输入液硫贮罐储存,由精硫泵送至焚硫炉内的雾化磺枪。

(2)焚硫和SO2转化工段液硫由精硫泵加压后经硫磺喷枪机械雾化而喷入焚硫炉,空气经干燥塔干燥并经空气鼓风机加压后与液硫一起燃烧,出焚硫炉的是含10~10.5%SO2、1000~1050℃左右的高温炉气,该高温炉气首先进入余热锅炉回收热量,温度降至425℃再进入转化器的第一段触媒层进行转化。

经反应后,温度升至约600~610℃进入高温过热器回收热量,高温过热器换热后温度降至440℃的炉气进入转化器第二段触媒层进行催化反应,转化器后的温度510℃左右的烟气进入第二热交换器(II换)的管程空间,与来自第一吸收塔经过第三热交换器(III换)预热的SO2气体进行换热,温度降至440℃后进入转化器三段触媒层继续转化,转化后的烟气温度约在457℃左右,进入III换管程空间,与来自一吸塔出口含SO2的工艺烟气换热,降至240℃后进入第一省煤器与余热锅炉给水进行换热,再继续降温至165℃后进入第一吸收塔进SO3吸收,以上的工艺为SO2气体的第一次转化。

完成了第一次转化和吸收的含SO3的工艺烟气,进入转化器四段触媒层继续进行转化,但需要依次进入III换、II换的管程空间进行换热并升温至430℃进入转化器第四段触媒层进行第二次转化,至此,SO2的最终转化率可达到99.8%。

年产80万吨硫磺制酸装置120t/h废热锅炉锅筒体缺陷修复【摘要】本文详细地论述云天化国际化工富瑞分公司年产80万吨硫磺制酸装置120t/h废热锅炉运行2年后,定期检验(内部检验)发现锅炉筒体内表面与下降管、上升管管接头角焊缝缺陷(裂纹)产生原因分析、修复、热处理。

【关键词】锅炉筒体裂纹缺陷处理1 前言我公司年产80万吨硫磺制酸装置废热锅炉,由东方锅炉(集团)股份有限公司设计、制造,2005年3月投入运行。

在投入运行2年后,2007年12月定期检验(内部检验)中,发现废热锅炉筒体内表面集中下降管一根管道头角焊缝有两条表面裂纹,其中一条长20mm;一条长15mm。

后经磁粉探伤检查发现锅筒内表面8根下降管管接头(φ340×43.5)、5根上升管管接头(φ401×50)角焊缝中有9根管接头角焊缝均不同程度存在多条表面裂纹,其中4根为整圈存在表面裂纹,5根局部存在表面裂纹。

探伤评定级别ⅳ级,检测结论不合格。

定期检验结论为停止运行,必须进行修复处理,监检合格,方能投用。

2 锅炉技术参数该台锅炉为锅壳式中压废热锅炉,由锅壳、锅筒(汽包)、进出口烟道和管系四大部分组成。

3 锅简缺陷产生原因分析3.1 材料材质经查原锅炉产品质量证明书金属材料材质,均符合要求。

3.2 无损探伤锅炉筒体下降管、上升管管接头角焊缝磁粉探伤检测。

3.3 原因分析(1)制造组对焊接残余应力、焊接缺陷。

锅筒简体内表面与管接头在制造组对焊接时焊缝处存在较高焊接残余应力,在整体热处理时未全部消除。

加之制造焊接时气孔、夹渣、未熔合、未焊透等缺陷。

这些焊接缺陷随着锅筒运行过程中温度、压力剧烈变化,应力集中,导致缺陷扩展,形成疲劳裂纹。

(2)温差应力。

由于锅炉筒体内蒸汽温度较高,蒸汽出口温度450℃。

锅炉在运行中,部件温度、介质流速、管线中水汽混合,启停炉次数频繁,导致筒体内温度变化。

温度的波动引起筒体内应力交变。

这种交变应力的循环作用是促使锅炉金属材料疲劳裂纹破坏的主要原因。

硫磺制酸工艺规程与操作规程一、工艺概述硫磺制酸是一种重要的化工生产工艺,常用于硫磺氧化工艺中制取硫酸。

本文档旨在对硫磺制酸的工艺规程和操作规程进行详细描述,以确保安全、高效地进行硫磺制酸工艺操作。

二、工艺设备硫磺制酸工艺所需的主要设备包括:1.硫磺熔化装置:用于将固态硫磺转化为液态硫磺,并将其输送到氧化装置中。

2.氧化装置:用于将液态硫磺与氧气反应,生成硫酸。

3.脱水装置:用于将硫酸中的水分去除,以提高硫酸的纯度。

4.产品收集装置:将生成的硫酸收集、储存或运输。

三、工艺流程硫磺制酸工艺的基本流程如下:1.硫磺熔化:将固态硫磺加热到熔点,使其转化为液态硫磺。

在熔化过程中,要注意控制熔化温度和加热时间,以避免硫磺的过热和燃烧。

2.硫磺输送:将熔化后的液态硫磺通过安全管道或输送带输送到氧化装置中。

在输送过程中,要确保硫磺的流量和输送速度适中,以防止管道堵塞或泄漏。

3.氧化反应:将液态硫磺与氧气在氧化装置中进行反应,生成硫酸。

在氧化过程中,要控制反应温度、氧气流量和反应时间,以确保反应效率和产品质量。

4.脱水:将生成的硫酸通过脱水装置进行脱水处理,以去除其中的水分。

脱水过程中,要控制脱水剂的用量和脱水时间,以提高硫酸的纯度和浓度。

5.产品收集:将脱水后的硫酸收集到相应的容器中,并对容器进行密封和标识,以便于储存和运输。

四、安全操作规程1.操作人员必须经过相关培训,熟悉硫磺制酸的工艺流程和设备操作。

同时,应掌握相关安全知识,了解硫磺制酸过程中的危险因素和应急措施。

2.在操作前,要检查硫磺制酸设备及管道的完好性,确保无泄漏和堵塞。

3.操作人员必须穿戴符合要求的个人防护装备,包括防护服、防护眼镜、防静电鞋等。

4.对于硫磺的熔化和氧化过程,要严格控制温度和流量,避免过热和过高压力。

5.在操作过程中,对于可能产生硫酸蒸汽或气体的地方,要加强通风设备的使用,保持空气清新。

6.在硫酸产品收集和储存过程中,要注意容器的密封性和防溢出措施,以防止硫酸泄漏和与其他物质发生反应。

30万吨/年硫磺制酸项目设计方案1.1任务来源及目的飞源化工是由鲁泰道路工程投资兴办的氟化工高新技术企业。

飞源化工坐落于市高青县高城经济园区,始建于2004年8月。

近年来,随着技术进步和需求的增长,氟产品的应用领域开始从传统行业向建筑、电子、能源、环保、信息、生物医药等新领域渗透,无机氟化物等产品的需求增长迅速。

飞源化工主要产品是工业无水氟化氢,年产氟化氢35000吨,每年需外购硫酸约10万吨,新上硫磺制酸项目可满足公司硫酸需求。

硫磺制酸项目工艺技术先进,原料转化率高、成本低、无污染、副产蒸汽;主要原料本地区供应方便,市场供应充足、有很好的保障;项目所在地为市高青县清河工业园,水、电、汽等公用工程配套齐全;项目所在地交通发达,地理位置优越,运输方便。

该项目将为飞源化工改善产品结构、降低运行成本、扩大企业规模、扩展市场提供了有利条件;同时,也能为公司形成新的经济增长点,还可以解决地方部分人员的就业问题,因此该项目不但对于企业的发展具有积极的经济意义,而且也具有一定的社会意义。

根据《中华人民国职业病防治法》及国家相关法律、法规、标准、规规定:对于产生或可能产生职业病危害的建设项目,在初步设计(含基础设计)阶段,由建设单位委托具有资质的设计单位对该项目依据国家职业卫生相关法律、法规、规和标准,编制《职业病防护设施设计专篇》,针对建设项目存在的职业病危害因素的种类和危害程度,提出职业病防护设施的设计方案与具体技术参数,为建设单位落实职业病防护措施提供依据。

建设单位已委托市职业病防治院职业卫生检测评价中心对飞源化工30万吨/年硫磺制酸项目职业病危害预评价报告书进行编写。

天景工程设计【资质等级:化工石化医药行业(化学工程、石油及化工产品储运)专业乙级,证书编号:A237018160】接受建设单位委托,根据建设单位提供的相关资料(见1.2.3)并依据相关法律、法规、标准及规对建设项目进行职业病防护设施设计。

1.2 设计依据设计依据详见附件1。

硫磺制酸工艺流程及风机的应用【摘要】硫磺制酸风机是我公司轴流鼓风机涉及的一个新的领域。

本文主要针对硫酸工艺和风机的应用谈一些体会,特别是近期云南富瑞机组在执行过程中出现的技术性问题还需完善。

【关键词】硫磺制酸防喘振系统逆流金属钝化现象密封1.硫酸生产的原料组成:硫酸生产的原料是指能够产生SO2的含硫物质。

工业原料主要有:硫磺:用硫磺制造硫酸是使用最早而又最好的原料,该原料制造硫酸流程简单、投资省、产品纯、成本低,是一种理想的制酸原料。

硫铁矿:硫铁矿是硫元素在地壳中存在的主要形态之一。

主要成分为FeS2(理论含硫量53.45%、含铁量46.55%),矿石品位按实际含硫量多少而分。

开采出来的矿石呈块状,必须经过破碎和筛分,同时对浮选硫铁矿和尾砂烘干,对不同成分原料进行混合配料等。

在制酸的同时,矿渣可用来生产铁、水泥等。

含硫气体:石油气、焦炉气和煤气中都含有硫化氢,将其分离燃烧可得到二氧化硫。

硫酸盐:用硫酸盐制取硫酸的同时可以制得其它化工产品。

如用硫酸钠可联合生产硫酸和纯碱。

此外,有色金属冶炼过程中产生大量的含二氧化硫的烟气、煤燃烧时排出的烟气中均含有二氧化硫,这些气体中的硫化物都是制硫酸的原料,不但回收资源而且还消除了公害。

我国主要以硫铁矿为原料,其次为硫磺和有色金属冶炼废气。

我公司目前的AV71-4和AV80-4轴流压缩机组主要应用于国内硫磺制酸行业规模在30万吨/年以上的装置中。

2.硫磺制酸的工艺下图为硫磺制酸工艺流程图。

工艺流程中同时出现了两种流程的风机配置形式:2.1在干燥塔前、后均设置风机,塔前为开车风机,塔后为正常生产时使用的风机。

2.2只在干燥塔前设置风机,用来开机及生产(或另有备机)。

图1. 硫磺制酸工艺流程3.风机在两种工艺上的应用3.1据风机风量与硫酸生产对应关系:云南富瑞AV80轴流鼓风机组(用于干燥塔后):压缩机进口流量:3911 Nm3/min 进气压力:-5kpa(G)介质:干燥空气(微酸性,氮气:19%;氧气:21%)湿度:0% 进气温度:55℃排气压力:0.12643 MPa(A)对应生产规模:80万吨/年硫酸生产能力。

废热利用硫磺制酸废热回收及利用俞向东(南化集团设计院,江苏南京210048)〔摘 要〕系统阐述了硫磺制酸生产过程中的废热回收方法、主要设备和提高热回收率的措施。

为硫磺制酸装置节能降耗、降低生产成本、提高经济效益提供了依据。

〔关键词〕硫磺;硫酸厂;废热回收;工艺;设备〔中图分类号〕T K115 〔文献标识码〕B 〔文章编号〕1002-1507(2000)03-0043-05〔收稿日期〕1999-12-13〔作者简介〕俞向东,男,南化集团设计院高级工程师,从事热工设计。

1 概述在硫磺制酸过程中,从硫磺燃烧生成二氧化硫、二氧化硫催化氧化生成三氧化硫到三氧化硫吸收生成硫酸,每一步反应都是放热的,总的反应热约为500kJ /mol 硫酸。

除装置散热、排气等损失外,其余热量理论上均可回收利用。

回收的热量中焚硫和转化部分的高中温废热约占60%,干吸部分的低温废热约占40%。

本文将全面论述硫磺制酸废热回收的途径。

2 高中温废热回收211 可回收的高中温废热硫磺焚烧及二氧化硫催化氧化为三氧化硫所释放的热量,除了炉气在两个吸收塔中所损失的热量外,其余的热量都必须移出。

以“3+1”流程为例,可回收的废热包括以下几部分:a 1 焚硫炉出口1050℃左右的高温炉气冷却到440℃左右进入一段转化。

b 1 一段转化出口600℃左右的炉气冷却到440℃左右进入二段转化。

c 1 三段转化出口经冷热换热器后240℃左右的炉气冷却到180℃左右进入中间吸收塔。

d 1 四段转化出口430℃左右的炉气冷却到160℃左右进入最终吸收塔。

212 高中温废热回收系统如上所述,高中温废热的热量较分散,这些热量是分别设置锅炉产生蒸汽,还是将它们有机组合在一起产生蒸汽,不同的厂有不同的做法,最常见的有以下3种热回收系统。

21211 热回收系统一焚硫炉出口和一段转化出口分别设一台低压锅炉1和2,三段转化冷热换热器后设省煤器2(有时也可采用空气预热器预热燃烧空气),四段转化出口设低压锅炉3和省煤器1(小装置省煤器1也可以不设),流程见图1。

80kt/a硫磺制酸和废热发电技改项目介绍费望东(无锡硫酸厂 214041)摘 要 介绍无锡硫酸厂80kt/a液体硫磺制酸的工艺流程、装置特点及主要设备。

运行9个多月,大部分工艺指标都达到了设计要求,废热发电不仅满足自用,而且还有富余。

关键词 硫磺 硫酸生产 设备 废热利用 无锡硫酸厂建于1972年,原设计能力为30 kt/a,采用硫铁矿焙烧、水洗净化、两转两吸流程制酸。

经过多年来的不断改造和挖潜,到1996年生产能力已达到90kt/a。

随着社会主义市场经济体制的建立和完善,无锡地区的经济飞速发展,对硫酸需求不断提高,我厂硫酸产量已满足不了市场需求;同时随着人们环保意识的不断提高,社会对“三废”排放日趋严格。

为了从根本上消除硫铁矿制酸对周围环境的污染,1996年底我厂和日本丸红公司合资建设80kt/a硫磺制酸装置,并回收高中温废热进行发电。

该项目于1997年9月一次试车成功。

经过九个多月的生产,运行情况良好,日产硫酸超过300t,日发电315万kW・h,使企业生产规模上了一个新台阶,形成200kt/a 硫酸的生产能力。

现将有关改造情况介绍如下。

1 工艺流程111 液硫贮运液体硫磺由日本用保温船运至张家港,输入码头3000t贮槽,该贮槽用导热油加热保温,再由保温槽车运至我厂液硫地下槽,用液下泵输入厂内3000t贮槽,该贮槽用系统自产的蒸汽进行保温。

液硫经过滤器后用屏蔽泵输入中间液硫贮槽。

112 制酸工艺制酸部分采用液硫焚烧、两转两吸(3+1)工艺流程。

中间槽液体硫磺通过液硫过滤器由屏蔽泵送至磺枪喷入焚硫炉,与经过干燥的空气反应生成915%左右的SO2气体。

SO2气体经过第一废热锅炉和气体过滤器后进入转化器,经一段转化后的气体经过第二废热锅炉后进入二段转化,二段出气经过第一换热器换热后进入三段转化,三段出气经过第二换热器、第一热管换热器后去第一吸收塔,出第一吸收塔气体经过第二、第一换热器换热后进入四段转化,四段出口气体经过第三废热锅炉后再经过第二热管换热器,冷却后去第二吸收塔。

酸循环流程为:酸泵→板式换热器→塔→循环槽。

113 废热利用工艺脱盐水经过除氧器后通过给水泵输入第一废热锅炉,产出饱和中压蒸汽进入第二废热锅炉进行过热,过热蒸汽送入汽轮发电机发电,所发电力送入我厂总变供本厂和其它单位使用。

第三废热锅炉产低压蒸汽,主要用于液硫保温。

第一热管换热器用于加热进焚硫炉的干燥空气。

第二热管换热器用于加热空气,所产生的热空气一部分送其它车间使用,另一部分加热水。

2 装置特点a1 原料采用日方负责提供的液体硫磺,不仅能提高产品质量,降低生产成本,而且能避免固体硫磺熔融带来的二次污染。

b1 空气经消音器由风机直接吸入,使干燥塔处于正压操作。

为保证转化器各段进口温度,第一、第二废热锅炉设置了调节副线,用以调节锅炉出口气体温度。

干燥塔出口气体管道和第一废・13・ 费望东 80kt/a硫磺制酸和废热发电技改项目介绍热锅炉出口管道之间也设有调节副线,供调节转化进口温度和转化器升温。

在高温气体管道上采用不锈钢波纹膨胀节,以保证管道在开停车时的热膨胀。

c1 为了缩短系统升温时间,在第一废热锅炉出口气体管道上设有阀门,使焚硫炉、锅炉和转化器能同时升温。

焚硫炉和锅炉采用柴油升温,为安全起见,采用抽风机负压升温,柴油由转杯式燃油器喷入焚硫炉燃烧。

转化系统采用电炉升温。

d1 充分利用原有闲置设备,如主鼓风机、转化器、换热器等。

转化器为原40kt/a硫酸生产时所用设备,内径仅5000mm。

经计算,采用孟山都催化剂时该转化器可以利用,故节省了一笔投资。

除少数关键设备,如板式换热器、DCS自控仪表等由国外引进外,其余均为国产设备。

e1 自控方案以合理性、先进性、可靠性、经济性为原则。

生产控制技术引进美国霍尼韦尔(Honey Well)S9000模块,对生产系统进行监视、实时控制,减轻操作工劳动强度,同时使生产系统保持最优化操作。

其中液硫中间槽液位、进焚硫炉液硫流量、93%硫酸和98%硫酸液位、第一和第三废热锅炉汽包液位均采用自调。

f1 充分利用生产系统中的高中温废热,生产中压蒸汽用于发电,不仅满足本厂用电,而且向外厂供电,缓和了周边用电紧张的矛盾。

第一、第三废热锅炉均采用火管式锅炉。

与水管锅炉相比,具有对流传热、无滞流区、对负荷变化适应性强、占地面积小、重量轻、安装方便、投资费用低等优点。

另外气体在进入第一、第二吸收塔之前都经过热管式换热器来回收低温位废热。

3 主要设备主要设备见表1。

311 非标设备液硫贮槽、焚硫炉、干吸塔、干吸循环槽、气体过滤器等非标设备均为我厂委托专业单位制作。

焚硫炉为日产型,3层挡墙,内衬两层耐火砖和一层保温砖,容积88m3,L/D=315。

液硫贮槽加热保温采用贮槽底部翅片管蒸汽加热器,共12组加热翅片管,为检查和检修方便,各组采用分开控制。

干吸塔内衬瓷砖,支承为瓷条梁;分酸采用挂钩式分酸槽,分酸点为1019个/m2;主填料为76 mm异鞍填料,高度为5m。

干燥塔、第二吸收塔顶均设有 2000mm金属丝网捕沫器,材质为RS-2。

第一吸收塔出口设有玻璃纤维捕沫器,其元件为 460mm/ 400mm×3000mm,共9只。

转化器装填美国孟山都催化剂,总装填量为4316m3,各段催化剂装填比例为2219%、2219%、2512%、29%。

气体过滤器过滤层采用石英石。

表1 液硫制酸主要设备主 要 设 备规格或型号液硫地下槽4000mm×5000mm×2000mm液硫液下泵B Y B56p225液硫贮槽 17000mm×9500mm硫磺泵HB22D2B3和HBD2B1硫磺喷枪喷嘴 1116mm焚硫炉 3880mm×11200mm高温阀门 700mm炉气过滤器 5500mm×4000mm转化器(原有设备) 5000mm第一换热器(原有设备)525m2第二换热器(原有设备)572m2×2第一热管换热器550m2第二热管换热器588m2主鼓风机(原有设备)S800干吸塔 4300mm干燥循环槽 5500mm×2500mm一吸、二吸循环槽11500mm×2500mm(椭圆)一吸捕沫器4126mm×5220mm循环酸泵L SB200230干燥酸冷却器4511m2一吸、二吸酸冷却器8913m2×2第一废热锅炉242m2第二废热锅炉362m2第三废热锅炉292m2抽汽凝汽式汽轮机C323143/01490发电机QF2J322脱盐水装置15t/h循环水装置3000t/h312 国产定型设备硫磺泵为上海日机装屏蔽泵有限公司生产,该泵为屏蔽泵,没有联轴器,不需填料,利用液体・23・硫酸工业 1998年第6期自行润滑,运行比较平稳。

硫磺喷枪先期采用北京生产的,后改用上海生产的。

喷嘴为 1116mm,目前使用情况较好。

酸循环泵为大连长城泵业公司制造,共3台,每台功率为55kW,扬量为200m3/h,扬程为30m。

第一废热锅炉为国产第一台用于硫磺制酸的火管式中压锅炉,锅炉管为 57mm×5mm×5500mm,共301根,换热面积为242m2;汽包水容积11m3;锅炉前室烟气进口设有75mm厚耐火浇料防冲刷层,并在锅炉管进口装有刚玉保护套管。

第二废热锅炉为过热器,换热管为不锈钢带翅片管 42mm×4mm/ 78mm,换热面积为362m2。

第三废热锅炉为火管式低压锅炉,锅炉管为 51mm×4mm×5100mm,共425根,换热面积为292m2;汽包水容积13m3。

第一、第二空气换热器为热管式换热器。

3000kW抽汽凝汽式汽轮机发电机组,汽轮机由青岛汽轮机厂生产,发电机为杭州发电设备厂生产。

313 进口设备酸冷却器为瑞典阿法拉伐(Alfa-Laval)公司生产的板式换热器,板片材质为哈氏合金C,板厚016mm,密封垫材质为特种橡胶。

DCS集散控制系统为美国霍尼韦尔(Honey Well)公司产品。

压力变送器为美国罗斯蒙特(Rosemount)公司产品。

硫磺和硫酸流量调节阀为新加坡星城公司产品。

催化剂为美国孟山都(Monsanto)公司产品,型号为L P-120(一、二段)和L P-110(三、四段)。

4 生产情况经过9个多月的运行证明,生产十分稳定,大部分工艺指标都达到了设计要求,日产硫酸超过300t,日发电315万kW・h,不仅满足自用,而且还有富余。

由于采用了液体硫磺制酸,原料成本降低,库耗途耗减少,加之自动化程度高,使劳动生产力大幅度提高,降低了生产成本。

同时由于液体硫磺含硫量大于9919%,杂质含量很低(如表2所示),我厂硫酸产品质量大幅度提高。

表2 液体硫磺成分%指标名称硫(S)水分(H2O)灰分酸度(以H2SO4计)有机物砷(As)铁(Fe)分析结果991910103010401002010480.000301002411 液硫贮运我厂液体硫磺运输采用保温槽车,由于槽车保温较好,热损失较少,从张家港运到我厂温度仅降低2℃左右。

液硫进入厂区输入液硫贮槽后,用蒸汽加热保证其温度在125~140℃。

由于保温槽车本身只保温而没有加热装置,为保证液体硫磺进入时不被冻结,槽车每天发车前必须用蒸汽预热。

412 制酸部分制酸部分运行比较平稳,焚硫炉喷硫量为2350~2450L/h,SO2浓度为9%~915%,炉温为950~1000℃,日产量为300~330t。

主鼓风机出口压头2315~2515kPa。

在9个多月的生产过程中,先后发生了磺枪烧坏、液硫输送用的不锈钢金属软管多次损坏、磺泵损坏以及第一废热锅炉旁路高温调节阀门失灵等故障,由于及时采取了一些补救措施,生产得以正常进行。

由于空气腐蚀较严重,风机进口消音器的内芯脱落,被吸入风机,造成轴承损坏,两次停车。

在生产中还发现由于气体过滤器内装的石英石过滤层起到蓄热作用,使一段进口温度调节滞后较严重,尽管利用检修机会,减薄了过滤层,但调节仍有时间差,后考虑到液硫纯度较高,故将过滤层全部取消。

另外系统运行一段时间后,一段进口温度上升较快,且转化率有所降低,后利用停车时间,补充了L P-120催化剂2m3。

干吸工段采用的3台板式酸冷器具有体积小、传热系数高等优点,一吸、二吸酸冷器传热系数达到1700W/(m2・K),干燥酸冷器传热系数达2500W/(m2・K),这是其它类型酸冷器很难・33・ 费望东 80kt/a硫磺制酸和废热发电技改项目介绍达到的。

由于第一、二吸收塔共用一座循环槽,具有占地面积小、减少串酸管道、节省投资等优点,但对排放尾气的SO2浓度的影响不容忽视。

413 废热利用第一、第二、第三废热锅炉运行比较平稳,各项指标均达到了设计要求。