汽轮机旁路系统存在问题及处理

- 格式:docx

- 大小:21.76 KB

- 文档页数:3

M701F4型燃气-蒸汽联合循环机组主蒸汽旁路系统控制策略介绍及优化发布时间:2021-03-25T02:24:39.647Z 来源:《河南电力》2020年9期作者:黄永昆[导读] 随着当前环保压力不断加大,燃气-蒸汽联合循环电厂在当前形势下有了长足的发展。

本文主要介绍的是M701F4型燃气轮机联合循环机组的旁路系统,该机组主要由M101F4型燃气轮机以及配套的燃机发电机、余热锅炉、蒸汽轮机以及配套的汽机发电机等主设备组成,采用 “一拖一,双轴”的布置方式,单套机组装机容量为460MW。

(广东粤电中山热电厂有限公司广东中山 528445)摘要:旁路系统是蒸汽轮机主蒸汽系统的重要组成部分,它在燃气-蒸汽联合循环机组启停过程以及甩负荷时起着十分重要的作用。

本文主要介绍了M701F4型燃气轮机联合循环机组的主蒸汽旁路系统的主要作用,通过对主蒸汽旁路系统几种控制模式的介绍,描述旁路系统在机组运行过程中的控制过程,并通过介绍机组运行过程中一次特殊工况,分析现有旁路系统控制逻辑存在的问题,并提出解决方案。

关键词:M701F4燃气轮机;联合循环;旁路系统;控制模式随着当前环保压力不断加大,燃气-蒸汽联合循环电厂在当前形势下有了长足的发展。

本文主要介绍的是M701F4型燃气轮机联合循环机组的旁路系统,该机组主要由M101F4型燃气轮机以及配套的燃机发电机、余热锅炉、蒸汽轮机以及配套的汽机发电机等主设备组成,采用 “一拖一,双轴”的布置方式,单套机组装机容量为460MW。

在燃气-蒸汽联合循环机组中,旁路系统在机组启停过程以及甩负荷时起着重要作用,它的功能是,当余热锅炉产生的主蒸汽不满足蒸汽轮机运行需求时,这部分主蒸汽会通过旁路系统回到凝汽器,从而防止余热锅炉蒸汽管路超温、超压;另外,在汽轮机跳闸或甩负荷时,旁路系统可以联锁快开从而有效抑制主蒸汽压力、温度参数波动,防止汽包水位波动,维持余热锅炉及燃汽轮机正常运行,从而缩小事故范围,减少机组损失。

汽轮机旁路系统

汽轮机旁路系统

125-1200MW机组各种规格的高低压旁路系统

工作特点:

汽轮机旁路系统是保证汽轮机和锅炉在各种工况下安全启动、稳定运行的保护系统之—。

同时是保护锅炉过热器、再热器不致再事故情况下超温、超压的主要保护装臵。

因此其安全稳定、可靠地工作对机组的安全稳定、可靠运行,至关重要。

其工作特点足:热冲击强烈、启停频繁,其内部减温减压元器件,承受很大的温差应力,且应力循环频次高。

其次,要承受减压后汽流较大的冲刷力,其强大的冲刷和热应力的反复多频次作用,是阀内件破坏的主因。

破坏特点:

由温差及热冲击引起的循环热应力是阀内件破坏的主因,其次是降压后汽流的冲蚀破坏。

技术特点:

1、ROSITE汽轮机高低压旁路系统采用了阀内件对称设计、内外加热的技术以减小温差应力;

2、采用了蒸汽雾化预热减温水技术减小温差应力;

3、采用蒸汽分区降温和蒸汽膜保扩技术来降低传质传热过程中减温水与高温蒸汽之间相应的阀内件金属间的温度差,以达到减少温差和温差应力的目的;

4、采用一级前臵式降温和三级后臵式降压阀笼、级间压差小,能减小汽流对密封面的冲蚀破坏;

5、大量采用模块化、分体式设计技术,全部阀内件均可拆卸更换、方便检修:

6、采用了变阻力通道式减温水调节阀,温度控制准确、精细,安全可靠,周期长;

7、阀门零部什全部采用锻焊件结构,强度高,承受热冲击能力强:

相关专题:

相关信息:

没有相关信息相关评论:

没有相关评论。

一、分析题目汽轮机启动时高、低旁路调整原则二、机组运行工况1号机组冷态启动,冲车前参数:主汽压力4.5MPa,主汽温度380℃,再热汽压力0.7MPa,再热汽温度370℃,高旁开度47%,低旁开度47%。

三、发生的问题及现象1.升温升压期间再热汽温偏高,不宜控制。

2.汽轮机冲转时,低旁开度降至10%,再热汽压力降至0.35MPa,不利于汽轮机升速。

四、原因分析1.冲转前,高低旁开度过小,没有达到足够的蒸发量。

2.低旁开度过小影响再热汽流量,导致再热汽温偏高。

3.高旁后温度调节特性差,导致再热器入口温度偏高。

4.锅炉升压时间不足,冲转前高低旁开度偏小。

五、应采取的防范措施及对策1.主蒸汽压力0.2MPa左右时即可进行高旁暖管操作,再热器出口压力0.2MPa以上、再热器排空门关闭后可开启低旁(排空门不关时开低旁,将造成机组漏真空),低旁投入后全开三级减温水调门及低旁减温水调门。

2.锅炉升温升压时,适当开大高旁调门,控制主汽压力与高旁调门缓慢同步上升,冲车前主汽压力4.5MPa左右,高旁开度60%以上,再热器压力0.7MPa 左右,低旁开度50%左右(汽温可控的情况下应尽量开大旁路)。

高旁开度过小时,锅炉升压时间过短,锅炉蒸发量不够,不利于冲车时转速升速;高旁开度过大时,说明锅炉升压时间过长,不利于汽温控制。

3.低旁调节应控制再热器压力稳步上升,可适当开大低旁,增加再热蒸汽流量、流速,开度过小时再热汽温偏高不易控制,冲车前应尽量开大低旁,使锅炉达到足够的蒸发量。

4.适当降低高旁后温度有利于升温升压后期再热汽温调整,但温度过低易导致蒸汽带水,高旁管路振动,应加强就地巡视,如有异常及时汇报。

正常控制在高旁后温度270℃左右。

高旁减温水调门调节特性不好,手动调节时1%的调门开度即有很大降温能力,调节时应微调勤调,避免温度波动过大。

5.冲车前将高低旁投入自动,控制主汽压力4.5MPa,再热汽压力0.7MPa,冲车过程中观察压力变化,自动跟踪不良时手动干预。

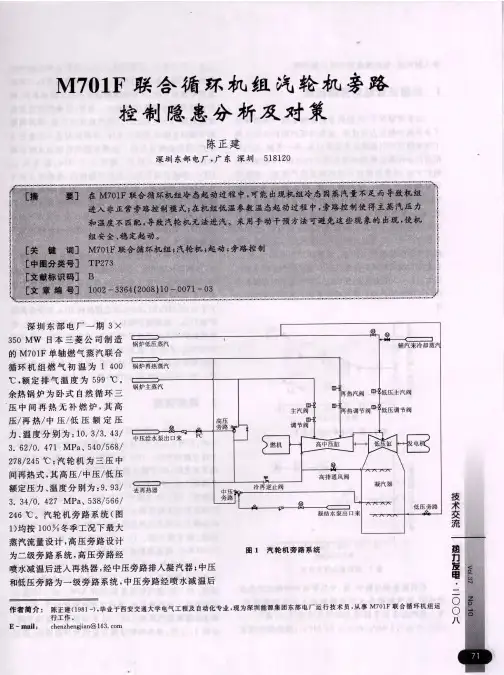

电力技术Electric Power Technology Vol.19No.8 Apr.2010第19卷 第8期2010年4月0 引言汽轮机旁路系统是发电厂热力系统不可缺少的系统之一。

其主要功能是:在机组启动期间,加快锅炉和主蒸汽、再热蒸汽的升温速度,缩短启动时间;机组正常运行期间,协调机炉之间的蒸汽量,以稳定锅炉运行;当机组调峰运行、快速减负荷或甩负荷等运行工况急剧变化时,配合协调控制系统调节主蒸汽压力,防止锅炉超压;在机组启停过程中,保护锅炉再热器;回收工质和消除噪声。

随着单机容量不断增加,机组控制系统的不断更新完善,旁路系统的功能也在不断的削弱,一般机组的旁路系统只用于机组启动过程中的升温升压和对锅炉再热器的保护及工质回收。

在机组正常运行中调压功能基本取消,但是对机组的安全运行存在一定的隐患。

1 旁路系统在机组正常运行中存在的安全隐患汽轮机旁路系统一般采用高、低压旁路的称为二级串联旁路,其控制方式有电动、液动和气动几种方式。

在机组运行中采用任何方式的控制高、低压旁路系统阀门都有可能由于误动、控制油压失去或油动机油缸漏油、控制气源失去等原因引起旁路系统误动作。

如果发生误开,轻则引起机组非停,重则严重威胁汽轮机及其主再热蒸汽管路的安全。

高压旁路误开的危害:使主蒸汽直接经高旁进入再热蒸汽冷段,使高压缸排汽逆止门被迫关闭,高压缸进汽中断,导致汽轮机转子轴向推力失去平衡,向中压缸蒸汽流动的方向急剧增大,烧损推力瓦,使汽轮机内部发生动静摩擦而损坏;导致高压缸闷缸使高压排汽缸超温;再热蒸汽冷段及热段管道超压爆管或严重变形。

由于大量主蒸汽直接进入锅炉再热器,引起再热汽温大幅波动;再热蒸汽严重超压使中压缸过负荷,损坏叶片;主汽压力大幅下降,引起汽包水位剧烈波动,导致汽包水位保护动作锅炉灭火。

低压旁路误开的危害:使大量再热蒸汽经旁路系统直接进入凝汽器,可能造成凝汽器真空急剧下降,机组低真空保护动作跳闸;导致中压缸进汽急剧减少或不进汽,使汽轮机转子轴向推力失去平衡,向高压缸蒸汽流动的方向急剧增大,烧损推力瓦,使汽轮机内部发生动静摩擦而损坏;中压缸做功降低后机组为维持给定负荷造成高压调门开大,主汽流量增大,调节级压力升高,造成高压缸超压;凝汽器超温造成冷却水管破裂或胀口松驰泄漏;低压缸安全膜或空冷机组排汽管道安全膜破裂。

汽轮机轴封系统常见问题分析及对策发表时间:2020-01-09T09:20:29.577Z 来源:《当代电力文化》2019年 17期作者:苗原青[导读] 在介绍了轴封系统作用及控制逻辑特点之后,针对轴封供汽参数引起的问题摘要:在介绍了轴封系统作用及控制逻辑特点之后,针对轴封供汽参数引起的问题,从供汽汽源、疏水系统、减温水、汽源切换速度、轴封系统布置以及控制逻辑等方面分析了原因,并对目前存在的单机运行机组情况进行了分析,提出了相应的建议,为机组的安全稳定运行提供了保障。

关键词:轴封系统;供汽参数;单机运行;控制逻辑;汽源切换速度1 轴封系统概述轴封系统的作用是向汽轮机本体和给水泵汽轮机的轴端提供密封蒸汽,并将端部漏汽回收至轴封加热器,进一步加热凝结水,避免工质浪费。

在汽轮机高压区域,轴封作用是防止蒸汽向外泄露,在低压区域,则是防止外界空气漏入汽轮机内部,确保机组真空和安全运行。

300MW及以下容量机组轴封系统供汽一般由外部汽源供给,轴封系统结构复杂,为防止高压蒸汽泄漏,高压缸轴封较长,前轴封可达六个腔室,分别根据不同腔室蒸汽参数将其引至相应参数的抽汽管道或低压加热器,其中最外腔室为与空气混合的回汽,引至回汽母管送到轴封加热器。

600MW超临界及以上容量机组轴封系统已实现自密封,即在高负荷时,高中压缸漏汽和主汽门及调门漏汽量可满足低压缸供汽需要,无需外部供汽汽源。

其轴封结构相对简单,高压缸前轴封为四个腔室后轴封为三个腔室,中低压缸均为两个腔室。

2 轴封系统控制特点轴封系统参数的控制主要是轴封母管压力和母管温度的控制。

不同容量和参数的机组,其对轴封供汽参数的设计要求不同。

以引进西门子技术的上汽1000MW机组为例,轴封供汽母管压力一般维持在3.5KPa,由供汽调节阀和溢流阀控制。

机组启动阶段,供汽调节阀打开,分别供至汽缸各个轴封段,轴封母管压力靠辅汽汽源调节,随着负荷增加,一般达到20%以上负荷时,机组可达到自密封阶段,关闭轴封供汽调节阀,随着高压部分漏汽量增加,轴封母管压力大于3.5KPa,打开溢流调节阀,多余蒸汽流入凝汽器(或低压加热器汽侧)。

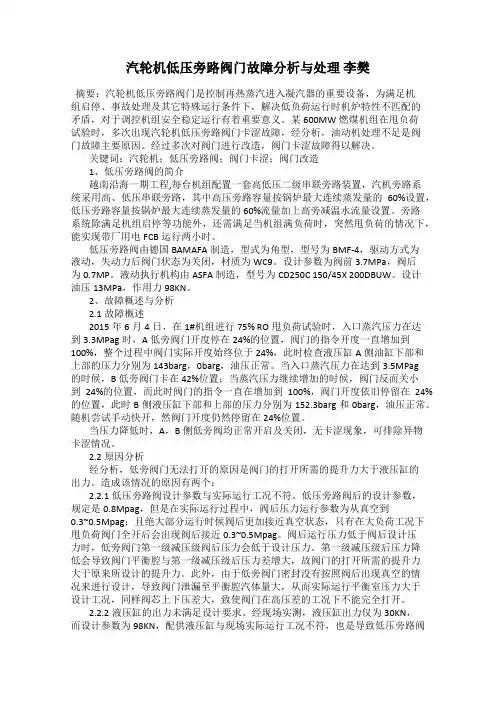

汽轮机低压旁路阀门故障分析与处理李樊摘要:汽轮机低压旁路阀门是控制再热蒸汽进入凝汽器的重要设备,为满足机组启停、事故处理及其它特殊运行条件下,解决低负荷运行时机炉特性不匹配的矛盾,对于调控机组安全稳定运行有着重要意义。

某600MW燃煤机组在甩负荷试验时,多次出现汽轮机低压旁路阀门卡涩故障,经分析,油动机处理不足是阀门故障主要原因。

经过多次对阀门进行改造,阀门卡涩故障得以解决。

关键词:汽轮机;低压旁路阀;阀门卡涩;阀门改造1、低压旁路阀的简介越南沿海一期工程,每台机组配置一套高低压二级串联旁路装置,汽机旁路系统采用高、低压串联旁路,其中高压旁路容量按锅炉最大连续蒸发量的60%设置,低压旁路容量按锅炉最大连续蒸发量的60%流量加上高旁减温水流量设置。

旁路系统除满足机组启停等功能外,还需满足当机组满负荷时,突然甩负荷的情况下,能实现带厂用电FCB运行两小时。

低压旁路阀由德国BAMAFA制造,型式为角型,型号为BMF-4,驱动方式为液动,失动力后阀门状态为关闭,材质为WC9。

设计参数为阀前3.7MPa,阀后为0.7MP。

液动执行机构由ASFA制造,型号为CD250C 150/45X 200DBUW。

设计油压13MPa,作用力98KN。

2、故障概述与分析2.1故障概述2015年6月4日,在1#机组进行75% RO甩负荷试验时,入口蒸汽压力在达到3.3MPag时,A低旁阀门开度停在24%的位置,阀门的指令开度一直增加到100%,整个过程中阀门实际开度始终位于24%,此时检查液压缸A侧油缸下部和上部的压力分别为143barg,0barg,油压正常。

当入口蒸汽压力在达到3.5MPag的时候,B低旁阀门卡在42%位置;当蒸汽压力继续增加的时候,阀门反而关小到24%的位置,而此时阀门的指令一直在增加到100%,阀门开度依旧停留在24%的位置,此时B侧液压缸下部和上部的压力分别为152.3barg和0barg,油压正常。

汽轮机旁路系统沈阳电力高等专科学校杨庆柏刊载于《辽宁电机工程科普》1997年第2期汽轮机旁路系统( Turbine Bypass System简称TBS)的基本功能是改善机组启动性能、保护再热器、回收工质、减少噪音、带厂用电负荷运行和超压保护。

一、设置汽轮机旁路系统的必要性随着火力发电机组的单机容量不断增大,蒸汽参数也在不断提高,尤其是中间再热式汽轮发电机组得到越来越广泛的应用。

根据中间再热式汽轮发电机组的运行要求,机组的运行方式只能为单元制。

在一机对一炉的单元制运行方式中。

锅炉、汽轮机和发电机纵向成为一个统一的整体。

炉、机的一一对应使得锅炉产生的蒸汽无法储存,从而要求炉、机之间要互相配合,协调动作。

在单元机组正常运行时,可由协调控制系统依据外界的负荷需求来协调机、炉的动作,这既能满足外界负荷要求,又保证机组的安全。

然而在机组启动或紧急甩负荷的特殊情况下,锅炉和汽轮机在动态特性上的差异太大,如何使其协调工作就不是一个容易解决的问题。

在低负荷工况下,锅炉的最小允许负荷一般为额定蒸发量的30~50%,汽轮机则允许空载运行。

汽轮机空载运行时的汽量仅为额定时进汽量的5~8%。

由此可见,在低负荷工况下必须解决锅炉的剩余蒸汽回收问题,否则锅炉不但要对空排汽而损失大量的凝结水,而且还要产生强烈的噪声。

设置在锅炉内的再热器,必需经常流动一定量的蒸汽以不超温。

根据再热器选用的金属材料及炉内布置情况,通常要求冷却蒸汽流量的最小值约为额定值的14%,而汽轮机空载时的蒸汽量仅为额定值的5~8%。

特别是在甩负荷时蒸汽量为零,在停机不停炉时汽轮机完全不进汽。

由此可见。

中间再热式汽轮发电机组还须解决再热器的保护问题。

大型火力发电机组为了减少金属热应力,降低机组寿命损耗,缩短起动时间,节约燃料,往往采用中压缸启动。

因此,需要考虑中压缸从何处进汽的问题。

综上所述,单元制运行的中间再热式汽轮发电机组,必须解决机组启停过程中机、炉之间的协调动作,再热器保护以及实现中压缸启动等问题。

59中国设备工程Engineer ing hina C P l ant中国设备工程 2018.05 (下)燃气轮机的动力装置可以简化的表示成由压气机、燃烧室、燃气轮机这三个基本的部分组成。

机组运行时,空气首先进入到叶轮式压气机之中,然后再压缩到一定的压力之后,送入到燃烧室内,再和燃油进行混合燃烧,燃烧的燃气温度通常能够达到1800~2300K。

这时将二次冷却空气和高温燃气进行混合,使得混合的气体能够降低到需要的适当的温度,最后再进入到燃气轮机内。

在燃气轮内的混合气,首先在静叶片组成的喷管中进行膨胀,再把热能转变成动能,这就能够形成一种高速的气流,气流冲进固定在转子上的由动叶片组成的气流通道,最后形成推力来推动叶片,使得转子发生转动,进而输出机械功。

燃气轮机所做出的功除了用来带动压气机以外,还将剩余部分的净功量对外进行输出。

最终从燃气轮机排出的废气排入大气,放热之后完成整个循环。

1 燃气轮机联合循环机组汽机旁路控制系统的原理旁路控制对机组暖机/提速、启动/停止、加/减负荷都有积极的作用,直接增加了机组的热力系统的循环倍率,要根据联合循环主设备的热力特性,根据它们的应力曲线来设计旁路控制的启闭规律。

旁路控制是由旁路管道、减压减温阀门以及控制机构等部件组成。

其主要作用是在机组启动阶段的时候,或者是事故状态下的时候,把锅炉所产生的蒸汽不通过汽轮机而直接引入到下一级的管道或者是凝汽器中。

所谓的布雷顿循环特性参数,其实就是循环增压比和循环增温比。

循环增压比也就是循环最高的压力和最低的压力的比值,通常用π来表示。

循环增温比就是循环的最高温度和循环的最低温度的比值,通常用τ来表示:21=p p π;31TT τ=布雷顿循环的热效率取决于循环增压比π,随着π的增大热效率逐渐提高,而和循环增温比τ没有关系。

燃气轮机实际运行循环的每个过程中都存在不可逆的因素,在这里只考虑压缩过程及膨胀过程中所存在的不可逆性。

2 燃气轮机联合循环机组汽机旁路控制系统的调节燃烧室旁路调节阀可调整到燃烧室的空气流量,从而保证燃烧器稳定燃烧,因此,燃空比可以通过此阀来调节;燃烧室旁路阀的控制信号输出为机组负荷、燃烧室压力、压气机入口空气温度和机组转速的函数。

一、旁路系统投运前的检查和准备:(1)凝结水、给水系统均已投运正常(减温水压力正常),汽机盘车运行正常。

(2)高、低旁减温水调节阀前电动隔离门全开。

(3)空冷系统具备进汽条件(冬季应考虑防冻流量),检查机组背压低于30kPa,且背压稳定。

(4)检查高、低旁各电动门控制电源正常,高、低压旁路均在关闭位置。

(5)旁路系统充分疏水。

二、旁路系统的投运:真空抽至30KPa以上时,且炉侧起压0.5MPa后投入旁路系统,先开低旁后开高旁,低旁开50~80%,根据情况投入低旁减温水,控制低旁后温度在79℃,最高不得超过120℃,高旁根据炉升温速度可开20~30%,及时投入高旁减温水。

低旁开启后,确认三级减温器减温水调节阀自动全开,检查真空无明显变化,调节轴封供汽压力及温度正常;当空冷所有投入列凝结水温度开始上升后,可根据锅炉再热器冷却需要尽量开大低旁阀。

三、旁路系统运行中的维护:监视高压旁路后汽温在320 ℃,低旁后汽温在120 ℃;监视高旁后汽压小于 3.95MPa,低旁后汽压小于 0.6MPa;系统、管道、阀门无泄漏。

四、旁路系统的停运:并网后,根据锅炉需要,关小高、低压旁路调节阀,使其全部关闭,高、低旁喷水调节阀根据旁路后温度及时关小直至全关。

附:汽轮机旁路系统的作用和注意事项汽轮机旁路控制系统是现代单元机组热力系统的一个组成部分。

它的功能是,当锅炉和汽轮机的运行情况不相匹配时,即锅炉产生的蒸汽量大于汽轮机所需要的蒸汽量时,多余部分可以不进入汽轮机而经过旁路减温减压后直接引入凝汽器。

此外,有的旁路还承担着将锅炉的主蒸汽经减温减压后直接引入再热器的任务,以保护再热器的安全。

旁路系统的这些功能在机组启动、降负荷或甩负荷时是十分需要的。

旁路控制系统的组成部分:由旁路管道,减压、减温阀门及控制机构等组成。

五、汽轮机旁路系统的作用:1、能够适应机组定压和滑压运行的要求。

在机组启动时可以控制主蒸汽压力和中压缸进汽压力;正常运行时,监视锅炉出口压力,防止超压。

第十二章锅炉给水泵汽轮机BFPT控制系统淮北二厂的锅炉给水泵汽轮机BFPT由西屋公司的BFPT控制系统(又称MEH系统),控制运行。

小汽轮机的汽源有两路,一路为低压汽,来自四级抽汽,正常运行时,它是主要汽源;另一路来自新蒸汽,若由于某种原因,例如负荷较低,四抽蒸汽压力较低时,导致低压汽源不好用或不够用时,可以利用新蒸汽,供小汽轮机。

BFPT控制器的任务就是控制小汽轮机的低压进汽调门以及高压进汽调门的开度,继而将小汽轮机的转速控制在希望的值上(目标值)。

目标值可以由运行人员在BFPT控制系统的操作画面上来设定,也可以由锅炉给水控制系统来给定(参见CCS部分),如图12-1。

图12-1 遥控目标值形成原理一、BFPT控制系统的组成(1)电子控制柜:即DPU。

包括功能控制器卡以及用于调门控制的QSD卡。

QSD可与伺服阀(电液转换器)以及LVDT(线性可变差动变压压器)相接口。

功能处理器将执行PID运算以及各种逻辑运算,由它完成转速的自动控制以及保护、方式切换等功能。

(2)执行机构:即电液转换机构及油动机。

(3)操作员接口A:操作图形界面通过CRT操作画面,可进行方式选择、速度目标设定以及进行阀门试验。

B:手动面板,任何时候都可以通过手动面板控制阀门位置,继而控制小汽轮机转速。

二、BFPT的自动控制原理1.转速基准(转速设定值)的形成:转速设定值(即转速基准)有两个来源,如图12-2:一是运行人员在CRT上,通过“控制设定值”窗口画面设定。

二是由锅炉给水控制系统来的遥控指令(4~20)mA(对应3000~6000rpm)。

图12-2 基准变化速率的形成原理首先看一下转速基准变化速率的形成过程。

(1)不在遥控方式时速率的形成运行人员将通过CRT修改转速基准。

运行人员首先输入一个目标值并确认,T1将记录下这个新的目标值;根据当时的情况,运行人员可从CRT画面上设定一个转速变化速率,并确认,T2将记录下这个新的速率值,速率值始终为正值,不管是要增加转速还是要减小转速。

M701F4燃气-蒸汽联合循环发电机组高压旁路阀控制模式及故障分析摘要:旁路系统是M701F4机组的重要组成部分,在机组启停中起到相当重要的作用。

本文通过介绍旁路的作用,探讨高压旁路系统的控制逻辑,并详细分析实际运行中出现的实例,提出类似问题的解决策略,有助于机组安全稳定运行。

关键词:M701F4;高压旁路阀;控制模式;事故分析0 前言江苏华电扬州发电有限公司#1、2机组是由东电公司与三菱重工合作生产的燃气-蒸汽联合循环发电机组,燃机型号M701F4,发电机型号QFR-480-2-21.5,汽轮机型号LN156-12.3/566/566,余热锅炉是由无锡华光锅炉有限公司生产的三压、再热、卧式、无补燃、自身除氧的自然循环余热锅炉。

#1、2机两台机组均采用由三菱公司的透平控制系统(TCS)和国电南自的分散控制系统(DCS)相结合的控制模式进行机组控制。

汽轮机的主蒸汽系统和旁路系统被设计TCS系统中,包括高中低压主汽门、调门、旁路门和高、中压旁路喷水减温系统,一般由设定逻辑自动控制;而余热锅炉和汽轮机相关疏水系统则被设计在DCS系统中,需要运行人员手动进行控制。

1 旁路的作用及控制模式1.1 旁路的作用机组配备有100% 容量的高、中、低压三级旁路系统。

高、中压旁路有压力控制和温度控制的两种作用。

压力控制是通过控制高、中压旁路阀开度以限制进入冷再热管线/凝汽器的蒸汽流量实现的。

温度控制是在减温器内通过调节喷入蒸汽流量内的减温水实现的。

减温器采用的雾化喷嘴,将雾化后的小水滴喷入流经减温器的蒸汽流中,水滴闪蒸成蒸汽从而带走蒸汽中的热量,因此调节喷水量就可以调节蒸汽的温度。

其中高旁减温水来自高压给水泵中间抽头,中旁减温水来自凝结水系统。

而低压旁路因为通过低旁阀的蒸汽压力和温度都能被凝汽器承受,所以低压旁路系统不设减温器,没有相应的减温装置只起到控制低压系统蒸汽压力的作用。

在机组实际运行过程中,旁路系统极其重要的作用。

汽轮机旁路系统存在问题及处理

北京京桥热电有限责任公司王永红

摘要:京桥热电二期燃气联合循环机组在启动过程中存在旁路装臵二次蒸汽超温情况,通过分析运行数据,找出了旁路装臵二次蒸汽超温的原因是减温水压力低和一次蒸汽压力高,最后确定通过更换减温水调节门套筒和弹簧喷嘴等办法避免旁路装臵二次蒸汽温度超温情况发生。

关键词: 旁路阀减温水超温

0 引言

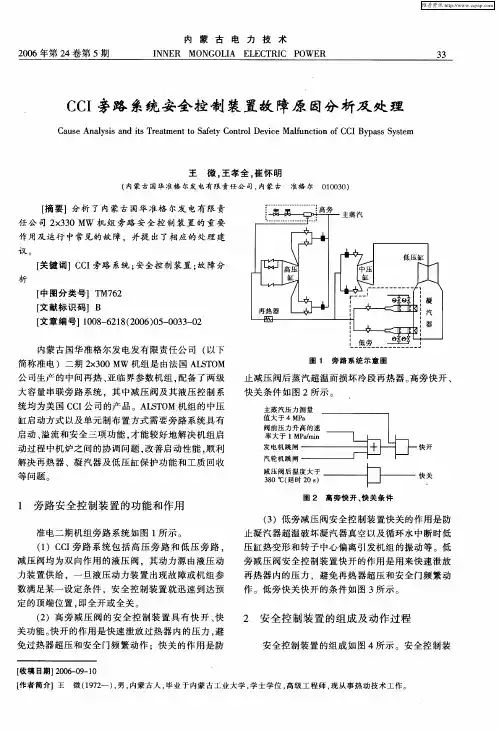

北京京桥热电二期工程燃气联合循环机组的高、中、低压旁路系统采用德国宝马公司制造的旁路装臵,在机组调试过程中发现旁路装臵存在减温水量不足,二次蒸汽存在超温现象,影响了机组安全运行。

1、旁路阀超温原因

1.1减温水压力低

高压旁路装臵减温水取自高压给水泵中间抽头,满负荷运行时设计压力为7.88MPa.g、166℃;中、低压旁路装臵减温水取自凝结水,满负荷运行时设计压力压力为2.8 MPa.g。

在调试过程中满负荷运行工况,高压给水泵中间抽头给水和凝结水的最高压力分别为 6.77 MPa.g、2.4MPa.g,分别比设计至低约1 MPa.g、0.4 MPa.g,即运行压力比设计压力低12%~14%。

旁路装臵由蒸汽控制阀、减温水调节门和弹簧喷嘴等组成,减温水量和压力由减温水调节门控制,当蒸汽控制阀后温度高于设定值时减温水调节门开大增加减温水量并提高减温水压力,减温水克服弹簧喷嘴阻力后减温水进入蒸汽控制阀从而达到降低蒸汽温度目的。

由于旁路装臵减温水运行压力低于设计值,到达弹簧喷嘴的减温水压力也会降低,但是弹簧喷嘴的阻力恒定,这必然造成弹簧喷嘴的开度减少,即进入蒸汽控制阀内的减温水流量减少。

当减温水调节门大开减温水流量仍然达不到需求时,蒸汽控制阀后蒸汽温度就会超温。

旁路装臵减温水压力

1.2极端工况旁路装臵一次蒸汽参数高于设计值

高、中、低压旁路装臵一次蒸汽设计压力分别为12.38 MPa 、3.12 MPa 、0.69 MPa,

旁路装臵超温大部分发生在锅炉主蒸汽安全门校验过程中和汽轮机甩负荷时,在此非正常工况,高、中、低压主蒸汽压力分别达到14.3Mpa、4.05Mpa、1.1MPa,远远高于旁路装臵一次蒸汽设计压力值,根据旁路装臵减温水喷嘴的工作原理可知,当进入旁路装臵内的蒸汽压

力升高时,减温水顶开弹簧喷嘴的阻力必然增大,即当进入旁路装臵的一次蒸汽压力升高时,减温水量将会减少,从而导致旁路装臵二次蒸汽温度超温。

2、旁路装臵二次蒸汽温度超温的解决方案

2.1旁路装臵性能试验

为了摸清旁路装臵的性能特点,在机组满负荷工况进行了旁路装臵性能试验(见表1),根据试验数据可知,旁路装臵一次蒸汽压力在设计值以内时,减温水基本满足旁路装臵需求,只是减温水调节门的开度达到最大值,已没有调节裕量,不能满足特殊运行工况要求。

表1:高中低压旁路阀设计参数和性能试验数据如下:

2.2解决方案

为了保证机组安全运行,旁路装臵设计时不但满足正常运行工况要求,还要满足汽轮机甩负荷、锅炉校对安全门等特殊运行工况要求。

根据京桥机组实际运行参数,确定按表2参数修改旁路装臵减温水调节门和喷嘴设计。

表2:修改后旁路装臵设计参数

名称低压旁路中压旁路高压旁路

一次蒸气压力 1.1MPa 4.05MPa 14.3MPa

减温水压力 2.0MPa 2.0MPa 6.0MPa

备注其它参数不变其它参数不变其它参数不变

减温水调节阀的流量特性取决调节阀前后压差,对确定的调节阀阀门前后压差越大减温水流量越大;当阀门前后压差一定时只有改变阀门的结构才能改变阀门的减温水流量,因而为了提高旁路阀的调节能力,满足设计要求确定更换旁路阀减温水喷嘴和改变调节阀内部结构,根据制造厂的计算结构确定旁路装臵更换减温水调节阀套筒及弹簧喷嘴等部件(表3):

表3:旁路装臵改造方案

3、经验教训

3.1在旁路装臵设计时,选用减温水压力不应仅仅考虑水泵额定扬程,还应充分考虑管道阻

力特点。

3.2选用旁路装臵一次蒸气压力不应忽略特殊工况可能达到的压力,如果忽略特殊工况需求,

旁路装臵的安全可靠性就会降低。