日本新东ACE静压造型机

- 格式:pdf

- 大小:3.26 MB

- 文档页数:5

湿型砂的性能为了保证湿型铸件具有良好的表面质量,必须使用良好性能的型砂。

本文将介绍高质量湿型砂的性能要求、工厂实际应用实例,并分析型砂性能与铸件品质之间的关系。

一般认为使用造型紧实压力150~400kPa的普通震压式造型机,砂型平面硬度才只有70~80度,垂直面下端硬度可能只有50~60度,铸件局部极易产生缩孔、缩松、胀砂和粘砂缺陷。

由于砂型平均密度仅1.2~1.3 g/cm3,称为低密度造型或低压造型。

为了克服上述缺点,出现了气动微震造型机,在压实的同时增添了震动作用,改善了砂型紧实时型砂的流动性能,使压实比压几乎相当于提高了一倍,达到400~700kPa左右,砂型平面硬度大约为80~90度,平均密度可能在1.4~1.5g/cm3范围内。

密度比较均匀,减少了局部缩松、胀砂和粘砂缺陷。

近代化造型机的压实比压有可能提高到700kPa或稍高,所得到砂型表面硬度大约为90~95度,平均密度可达1.5~1.6g/cm3,称为高密度造型方法。

高密度造型的生产效率高、铸件尺寸精度高,机械加工余量少。

应用多触头高压、气冲、挤压(即垂直分型无箱射压造型)、射压、静压等造型机制成砂型都可能达到上述的紧实密度,因而国内外应用日益普遍。

为了具体说明湿型砂的性能和控制范围,本文数据搜集大部分取自上世纪90年代中外公开发行刊物。

还有一部分数据是由国内各工厂的工程师提供的,凡属未正式发表过的都不注明工厂名称,所列举数据只是当时情况,并不代表目前实际状况。

本文中各种性能排列顺序基本上按照日常检验的顺序和常用性。

有关型砂检测方法另有专门文章中介绍。

1 紧实率和含水量型砂的手感干湿程度是极为重要的性能,它反映型砂是否处于最适宜的造型状态。

直到1969年才找到如何用数值衡量型砂干湿程度的方法,即测定型砂的紧实率。

湿型砂不可太干,紧实率不可过低,因为型砂中膨润土未被充分润湿,性能较为干脆,起模困难,砂型易碎,表面的耐磨强度低,铸件容易生成砂孔和冲蚀缺陷。

SAVELLI双面压实造型和静压造型工艺的比较常州萨维利铸造技术有限公司<摘要>目前有代表性的有箱造型线,国外主要有德国KW、HWS、日本新东和意大利萨维利(SAVELLI)的双面压实造型线。

本文重点介绍被人们誉为“下一代造型技术”的双面压实造型技术,并且与传统的静压造型以及造型线作以全面的比较,使大家可以更深入地了解萨维利独特的双面压实造型工艺,其可以实现高硬度和好的透气性完美地结合,并且在能耗与控制可靠性方面有着显著的优势。

萨维利高效全自动造型线具有提供300整型/时和最大砂箱尺寸3500毫米的生产全套技术。

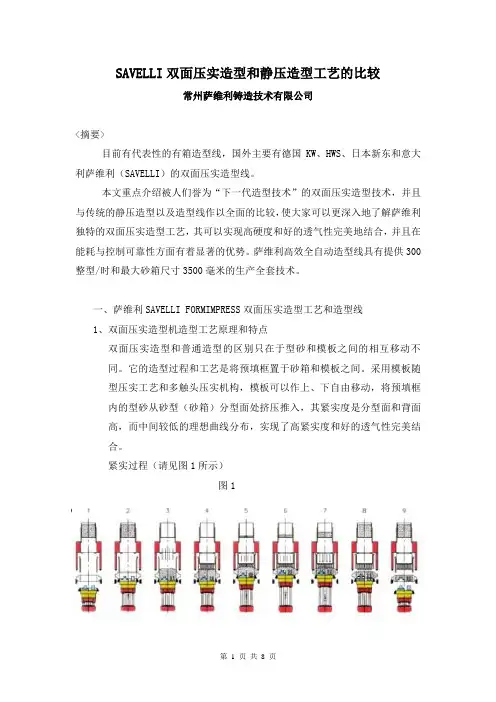

一、萨维利SAVELLI FORMIMPRESS双面压实造型工艺和造型线1、双面压实造型机造型工艺原理和特点双面压实造型和普通造型的区别只在于型砂和模板之间的相互移动不同。

它的造型过程和工艺是将预填框置于砂箱和模板之间。

采用模板随型压实工艺和多触头压实机构,模板可以作上、下自由移动,将预填框内的型砂从砂型(砂箱)分型面处挤压推入,其紧实度是分型面和背面高,而中间较低的理想曲线分布,实现了高紧实度和好的透气性完美结合。

紧实过程(请见图1所示)图1步骤一:通过造型机称量斗称量型砂,同时预填框处于最高位置;步骤二:提升工作台,将模板,预填框和砂箱举升到工作位置;步骤三:重力加砂,将型砂从称量斗中加入到砂箱;步骤四:多触头压头进入至砂箱上方,造型机中心工作位置,刮平多余型砂;步骤五:工作台带着模板,预填框和砂箱再次提升,预紧实;步骤六:提升模板,自下而上开始压实;步骤七:通过多触头,以15kg/cm2压力从顶部挤压完成终紧实;步骤八:工作台下降,通过预填框慢速平稳脱模;步骤九:快速分离,将砂箱放置在砂箱辊道上,模板框定位在造型机内部模板更换装置中心,将造型完成的砂箱推出,同时将空砂箱推入到造型区准备。

2、造型机主要结构组成组成结构包括:底部基础机构,顶部压头机构,机架,加砂和砂分配机构,带举升工作台的压实机构,中心转台旋转模板更换装置,模板吹喷装置,液压气控系统和电气控制系统。

粘土湿型砂及其控制要点中国铸造协会李传栻用粘土粘结砂作造型材料生产铸件,是历史悠久的工艺方法,也是应用范围最广的工艺方法,说其历史悠久,可追溯到几千年以前;论其应用范围,则可说世界各地无一处不用。

值得注意的是,在各种化学粘结砂蓬勃发展的今天,粘土湿型砂仍是最重要的造型材料,其使用范围之广,耗用量之大,是任何其他造型材料都不能与之比拟的。

据报道,美国生产的钢铁铸件中,用粘土湿型砂制造的占80%以上;日本的钢铁铸件中,用粘土湿型砂制造的占73%以上。

适应各种造型条件的能力极强,也是粘土湿型砂的一大特点。

从人类进入青铜时代起,长期用于手工造型,生产了无数精美绝伦的产品。

1890年震压式造型机问世以后,用于机械造型也极为成功,并为此后造型作业的机械化、自动化奠定了基础。

近代的高压造型、射压造型、气冲造型、静压造型及无震击真空加压造型等新工艺,也都是以粘土湿型砂为基础的。

各种新工艺的实施,使粘土湿型砂在铸造生产中的地位更加重要,也使粘土湿型砂不断面临许多新的问题,促使我们对粘土湿型砂的研究不断加强、认识不断深化。

现今,随着科学技术的迅速发展,各产业部门对铸件的需求不断增长,同时,对铸件质量的要求也越来越高。

现代的铸造厂,造型设备的生产率已提高到前所未有的水平,如果不能使型砂的性能充分适应具体生产条件,或不能有效地控制其稳定、一致,则不用多久就可将铸造厂埋葬于废品之中。

目前,采用粘土湿型砂的铸造厂一般都备有适合其具体条件的砂处理系统,其中包括:回收砂的处理、新砂及辅助材料的加入、型砂的混制和型砂性能的监控。

粘土湿砂系统中,有许多不断改变的因素。

如某一种或几种关键性能不能保持在控制范围之内,生产中就可能出现问题。

由于各铸造厂砂处理系统的安排不同,选用的设备也不一样,要想拟定一套通用的控制办法是做不到的。

这里,将扼要谈到粘土湿型砂的特性及一些目前已被广泛认同的控制要点。

在理解这些要点基础上,可根据企业自己的具体条件确定可行的控制办法。

潮模砂与自硬砂造型工艺方案选用姜仁华;吴殿杰【摘要】目前砂型铸造车间最主要的铸造方法为潮模砂(湿型黏土砂)造型工艺和自硬砂造型工艺两大类.本文简单介绍两种造型工艺及装备的应用现状并提出针对不同材质和用途及批量铸件生产纲领的特点,如何选择潮模砂工艺和自硬砂工艺.【期刊名称】《铸造设备与工艺》【年(卷),期】2016(000)002【总页数】9页(P56-63,68)【关键词】潮模砂;自硬砂;性价比【作者】姜仁华;吴殿杰【作者单位】无锡锡南铸造机械股份有限公司,江苏无锡414142;机械工业第九设计研究院有限公司,吉林长春130011【正文语种】中文【中图分类】TG24主题词:潮模砂;自硬砂;性价比砂型造型工艺在铸件生产过程中是关键工序,它直接影响铸件的质量水平、生产成本、生产效率及环境污染程度。

目前铸造车间最主要的砂型铸造方法为潮模砂(湿型黏土砂)造型工艺和自硬砂造型工艺两大类[1]。

用黏土作为黏结剂潮模砂造型方法生产铸件,是历史悠久的工艺方法,也是应用范围最广的铸造工艺。

尤其大批量的汽车发动机铸件、农用拖拉机铸件多采用潮模砂造型工艺;球铁件主要产品是汽车底盘类铸件(主减速器壳体、差速器壳体、制动器钳体和支架)、发动机曲轴和凸轮轴等。

缸体造型线主要以水平分型气流预紧实加压实的静压线。

尤其是青岛昆格瓦格纳(青岛)的KW静压线、德国HWS公司静压线等发展成熟的静压造型。

汽车、拖拉机底盘保安件等大批量生产的中小铸件一般采用垂直或水平分型造型,如DISA、华佩、新东、亨特和东久造型线等。

上述是目前潮模砂铸造造型工艺的最新代表,都是追求提高砂型紧实的均匀性,从而保证砂型的表面光洁,尺寸精确,内部致密性。

2.1 水平分型静压造型工艺大多数静压线都是用来生产汽车零部件的,少数是用来生产拖拉机或者其他行业铸件的。

据不完全统计,在国内静压线应有300条左右,这个数据包括KW、HWS、BMD以及济南铸锻所、苏铸成套、保定维尔等静压线,并且主要应用在汽车铸件领域。

浅谈V法造型及V法造型设备内容提要:简要介绍了V法造型的工艺过程及原理,并分别介绍了V法造型使用的主要设备和辅助材料。

主题词:V法造型;覆膜器;展膜平台;涂料烘干装置、震实台;雨淋加砂器;起模装置、沸腾式冷却床;砂箱;真空系统;喷涂机;涂料搅拌装置V法造型,是真空密封造型的简称,V是英文Vacuum (真空)的第一个字母。

这种造型工艺是由日本新东公司于20世纪70年代发明并研制成功的一种特种铸造方法。

这种造型工艺的优点是:提高铸件质量:表面光洁、轮廓清晰、尺寸准确。

用较细干砂,铸型硬度高且均匀,拔模容易。

简化设备、节约投资、减少运行各维修费用。

省去有关粘合剂、附加物及混砂设备。

旧砂回用率在95%以上。

设备投资减少30%.设备动力为湿型的60%。

劳动力减少35%。

模具及砂箱使用寿命长。

金属利用率高。

V法造型中,金属活动性较好,充填能力强,可以铸出3mm的薄壁件。

工艺出品率提高,减少了加工余量。

我国对V法造型的研究起步较早,但限于薄膜材料等因素,发展比较缓慢。

在最近几年,由于有了理想的薄膜材料,V 法造型有了快速的发展.主要适用于结构扁平,轮廓凸凹起伏不大的铸件(如叉车配重、钢琴弦架、浴盆等)的中小批量生产,河南天瑞10万吨V法造型线用于铸造车辆的摇枕和侧架,不仅是我国也是世界范围的一次大胆尝试。

V法造型工艺过程及原理。

1、制造带有抽气箱和抽气孔模板。

2、将烘烤呈塑性状态的塑料薄膜覆盖在型板上、真空泵抽气使薄膜密贴在型板上成型。

如图:3、将带有过滤抽气管的砂箱放在已覆好塑料薄膜的模板上。

4、向砂箱内充填没有粘结剂与附加物的干石英砂,借微震使砂紧实,刮平,放上密封薄膜、打开阀门抽去型砂内空气,使铸型内外存在压力差(约—0.04~—0。

06MP).由于压力差的作用使铸型成型并具有较高的硬度.如图:5、解除模板内的真空,然后进行拔模。

铸型要继续抽真空直到浇注的铸件凝固为止。

依上法制下型6、下芯、合箱、浇注。

铸造粘土湿型砂的特性及其控制要点摘要:针对铸造湿型砂的特性,组成,回收混配,覆膜砂对型砂的性能影响等方面控制,从而提高铸件的质量。

关键词:型砂;粘土;覆膜砂前言:铸造技术历史悠久,从人类进入青铜时代起,就用手工铸造生产了精美绝伦的产品。

铸造的三大基础是:炉子、模子、型砂。

型砂的主要原料是:原纱(烘干砂),粘土,旧砂,芯砂;型砂对铸件的质量起着决定性的影响。

1 粘土混型砂的特性通常都说粘土是湿型砂的粘结剂,实际上这种说法是不贴切的,粘土湿型砂中的粘结剂是粘土和水按一定比例混配组成的,水是粘结剂中的重要组成部分,但是水必须是自来水或蒸馏水,否则会影响型砂的湿压强度。

1.1 土水比采用高压造型工艺时,大部分土水比都在3: 1左右。

在这种条件下,型砂的可紧实性也最适合高压造型的要求(约在35~ 45之间)。

水与粘土混合后产生粘土膏,但水分再增多,其粘度随之降低,强度也相应下降。

采用震压式造型机造型时,型砂的强度就应该低一些。

因为型砂的强度越高,其抵抗变形的能力越强, 韧性就差,为适合这种工艺要求,型砂中的土-水比例就应该适当高一些,一般以控制在3: 2左右。

1.2 粘土混型砂的砂粒结构砂粒之间的粘结,是靠粘土来实现的。

理想的情况是:水和粘土混合充分,成为均匀的粘土膏,粘土膏又均匀地分布在每一砂粒的表面,砂粒之间由其表面的粘土膏彼此相连而形成的粘结桥粘结起来,其间的空隙可使型砂具有必要的透气性。

1.3 粘土湿型砂的混砂效率粘土湿型砂的混砂效率是指:型砂中实际上起粘结作用的膨润土量与其中的活性膨润土含量之比就是混砂效率,混砂效率= 有效膨润土量/活性澎润土含量 X 100 %,由于粘土膏属于半固态性质,粘度很高,难以混配均匀,用于混制粘土湿型砂的混砂机,所需的功率比供砂能力相同的树脂砂混砂机大得多,混砂所需要的时间也更长。

如果充分加水,并加以长时间的混制,使混砂效率提高到80%以上,型砂的可紧实性就会远高于60.根本就不能使用,更不用说让型砂中的活性粘土全部都起作用了。

湿型砂的性能为了保证湿型铸件具有良好的表面质量,必须使用良好性能的型砂。

本文将介绍高质量湿型砂的性能要求、工厂实际应用实例,并分析型砂性能与铸件品质之间的关系。

一般认为使用造型紧实压力150~400kPa的普通震压式造型机,砂型平面硬度才只有70~80度,垂直面下端硬度可能只有50~60度,铸件局部极易产生缩孔、缩松、胀砂和粘砂缺陷。

由于砂型平均密度仅1.2~1.3 g/cm3,称为低密度造型或低压造型。

为了克服上述缺点,出现了气动微震造型机,在压实的同时增添了震动作用,改善了砂型紧实时型砂的流动性能,使压实比压几乎相当于提高了一倍,达到400~700kPa左右,砂型平面硬度大约为80~90度,平均密度可能在1.4~1.5g/cm3范围内。

密度比较均匀,减少了局部缩松、胀砂和粘砂缺陷。

近代化造型机的压实比压有可能提高到700kPa或稍高,所得到砂型表面硬度大约为90~95度,平均密度可达1.5~1.6g/cm3,称为高密度造型方法。

高密度造型的生产效率高、铸件尺寸精度高,机械加工余量少。

应用多触头高压、气冲、挤压(即垂直分型无箱射压造型)、射压、静压等造型机制成砂型都可能达到上述的紧实密度,因而国内外应用日益普遍。

为了具体说明湿型砂的性能和控制范围,本文数据搜集大部分取自上世纪90年代中外公开发行刊物。

还有一部分数据是由国内各工厂的工程师提供的,凡属未正式发表过的都不注明工厂名称,所列举数据只是当时情况,并不代表目前实际状况。

本文中各种性能排列顺序基本上按照日常检验的顺序和常用性。

有关型砂检测方法另有专门文章中介绍。

1 紧实率和含水量型砂的手感干湿程度是极为重要的性能,它反映型砂是否处于最适宜的造型状态。

直到1969年才找到如何用数值衡量型砂干湿程度的方法,即测定型砂的紧实率。

湿型砂不可太干,紧实率不可过低,因为型砂中膨润土未被充分润湿,性能较为干脆,起模困难,砂型易碎,表面的耐磨强度低,铸件容易生成砂孔和冲蚀缺陷。

毕业论文(设计)开题报告题目:简易造型机的设计姓名:学院:机电工程学院专业:机械设计制造及其自动化班级:学号:指导教师:2013年03 月11 日说明一、有关说明毕业论文(设计)题目确定后,学生应尽快征求导师意见,讨论题意与整个毕业论文(或设计)的工作计划,然后根据课题要求查阅、收集有关资料并编写研究提纲,主要由以下几个部分构成:1.研究(或设计)的目的与意义。

应说明此项研究(或设计)在生产实践上或对某些技术进行改革带来的经济、生态与社会效益。

有的课题过去曾进行过,但缺乏研究,现在可以在理论上做些探讨,说明其对科学发展的意义。

2.国内外同类研究(或同类设计)的概况综述。

在广泛查阅有关文献后,对该类课题研究(或设计)已取得的成就与尚存在的问题进行简要综述,只对本人所承担的课题或设计部分的已有成果与存在问题有条理地进行阐述,并提出自己对一些问题的看法。

3.课题研究(或设计)的内容。

要具体写出将在哪些方面开展研究,要重点突出。

研究的主要内容应是物所能及、力所能及、能按时完成的,并要考虑与其它同学的互助、合作。

4.研究(或设计)方法。

科学的研究方法或切合实际的具有新意的设计方法,是获得高质量研究成果或高水平设计成就的关键。

因此,在开始实践前,学生必须熟悉研究(或设计)方法,以避免蛮干造成返工,或得不到成果,甚至于写不出毕业论文或完不成设计任务。

5.实施计划。

要在研究提纲中按研究(或设计)内容落实具体时间与地点,有计划地进行工作。

二、注意事项1.开题报告的撰写完成,意味着毕业论文(设计)工作已经开始,学生已对整个毕业论文(设计)工作有了周密的思考,是完成毕业论文(设计)关键的环节。

在开题报告的编写中指导教师只可提示,不可办代替。

2.无开题报告者,不准申请答辩。

3.本表要用计算机填写,签字要手写,一式三份,本人、导师、所在学院(要原件)各一份。

4.学生可根据内容的多少调整表格的大小。

造型线的工艺选择与实施一定要综合考量刘文辉【期刊名称】《金属加工:热加工》【年(卷),期】2014(000)023【总页数】3页(P7-9)【作者】刘文辉【作者单位】一汽铸造有限公司【正文语种】中文在铸造生产中,潮模砂造型的分型方式可分为水平分型、垂直分型造型两种,由于水平分型造型较垂直分型造型具有方便下芯,砂芯芯头结构简单易于定位,以及易于安放冷铁、冒口、过滤网等辅助器材,一型多件生产时工艺条件相同,工艺设计简单,工艺适应性广,型板利用率高,可进行大件生产,对型砂要求低,以及砂箱有销子定位,两半型之间定位尺寸精度高且在砂型传输过程中不会产生错位等优势,所以是目前铸造生产中最普遍的分型方式。

水平分型造型设备也因针对的产品结构不同而呈现不同的成形工艺方法,现在普遍采用的造型工艺有静压造型、气冲造型、震击造型及水平脱箱造型。

由于静压造型砂型的硬度分布合理,砂型及铸件的尺寸精度相对较高,便于生产附加值较高的复杂类铸件,所以目前该种造型方法在国内的汽车铸件生产行业应用较为广泛,基本上汽车铸铁缸体、缸盖铸件的供应厂家多选用该种造型方式进行铸铁件的生产。

在造型线的选择过程中除了要考虑设备的先进性外还要考虑产品的针对性,以及与相应设备的配套性,如对于静压造型线所针对的产品最好为复杂类且附加值含量较高的铸件,与其相对应的要配套相应的冷芯制芯机、精整清理线等配套设备,这样整体设备的投资就会较高,所以采用这种造型方法生产结构简单的铸件将会是得不偿失的一种选择,而震击造型可能成为一种效益更好的选择。

我公司在潮模砂铸铁件的生产中同样皆选用水平分型的生产工艺进行铸件生产,在“十二五”改造后铸造公司将拥有9条静压造型线。

其中铸造一厂5条静压造型线(3条KW线,两条HWS线),砂箱外尺寸为:1350mm×950mm×450/400mm;1450mm×1100mm×420/380mm;1250mm×900mm×400/400mm。

1德国HWS公司静压造型线从德国HWS公司进口了一条EFA2SD6静压造型自动线,主要用于发动机的铸件生产。

该线的设计生产率为80整型/h,设备运转情况良好,可靠性高,故障率低,每天两班生产,日产量在1000箱以上,年产量为20000万吨汽车配件。

1.1静压造型线的主要参数砂箱内尺寸1300mmX900mmX350/350mm生产率80整型/h循环砂箱/小车数190副/195辆全线总功率340kW液压定量泵3台,360L/min液压变量泵1台,360L/min储能器1台,100L齿轮循环泵1台,450L/min1.2静压造型线的组成及工艺流程全线由造型段、下芯合箱浇注段、冷却段和返回捅箱段组成。

造型段主要由分箱机、造型推送缸、造型辊道、空箱清扫机、静压造型机、翻箱机、移箱机、造型缓冲缸等组成。

转运车1把空砂箱和平板小车一起移入分箱机2,2松开箱卡依次提起上下箱,提升上下箱时油缸的行程是不同的,油缸的行程是由脉冲编码器控制的。

在造型推送缸3和缓冲缸12相互配合下,上下箱被推上造型辊道,由4和5对砂箱进行清扫和外型检查。

然后进入造型机中心,举起砂箱完成接箱、加砂、静压、压实和回程起模。

辊道上每移动一个铸型,翻箱机7就翻转1800(正反转)。

刮砂机9在铸型移动时对砂箱背面进行刮砂,然后铸型进入移箱机11,11依次抓起上下型分别放在下芯辊道和平板小车上。

提起和放下铸型的油缸是由脉冲编码器控制的。

下芯合箱浇注段主要由中间推送缸、中间缓冲缸、下芯辊道、铣浇口机、扎气眼机、下芯机和合箱机组成。

主要完成铣浇口、扎气眼、下芯和合箱。

合箱机18夹紧并提起上型翻转180U,在中间推送缸13和缓冲缸19的作用下铸型向前移动一个位置,(移箱机把上型放在这留下的空位)。

下型移进合箱机18,把上型放下合箱,并卡紧箱卡。

穿梭小车依次自动把组装的砂芯送进下芯机,能识别下型的下芯机16抓起砂芯放入下型。

扎气眼机15自下向上在上型背面扎出排气孔。

收稿日期:2003-11-26作者简介:黄江斌(1962-),男,学士,高级工程师,主要从事铸造设备非标设计、技术改造工作。

设备研究引进开放式静压造型线对原KW 式造型线的改造黄江斌, 焦振功, 陈放平, 胡必超(东风商用车公司铸造一厂,湖北十堰 442000)摘 要:介绍了我厂在不改变原有厂房结构、基础和工艺布局的情况下,在确保不影响产品正常生产的前提下,将技术落后的封闭式布线的原KW 造型线进行更新改造的方案设计过程,并简介了新设计的HWS 造型线的一些技术特点和生产应用情况。

关键词:造型线;方案设计;静压造型;开放式;特点中图分类号:T G231.6 文献标识码:A 文章编号:1004-6178(2004)01-0001-04Introdu ction of Open Static Press Mouldng Line for Improving the Former Close LineH UANG Jiang bin, JIAO Zhen gong, CHENG Fang ping, H U Bi chao (T he Fir st Foundry of Dongf eng T r ade M otor Co.H ubei Shiyan 442000,China)Abstract:T he for mer close K W moulding line was improv ed under the condition o f no t changing wor kshop structure,foundation and pr ocess arrangement,w hich i s on the premise of not influencing normal product ion.T he technique characteristics and production application of t he new design HW S moulding line are int roduced.Key Words:moulding line;project desig n;static press moulding;o pen;characteristic我厂原有的KW 造型线投产32年来,已生产出多个品牌的汽车发动机缸体、缸盖等合格铸件60多万t,其产量占全厂总产量的50%左右,是我厂赖以生存发展的关键设备。

SAVELLI双面压实造型和静压造型工艺的比较常州萨维利铸造技术XXX<摘要>目前有代表性的有箱造型线,国外主要有德国KW、HWS、日本新东和意大利萨维利(SAVELLI)的双面压实造型线。

本文重点介绍被人们誉为“下一代造型技术”的双面压实造型技术,并且与传统的静压造型以及造型线作以全面的比较,使大家可以更深入地了解萨维利独特的双面压实造型工艺,其可以实现高硬度和好的透气性完美地结合,并且在能耗与控制可靠性方面有着显著的优势。

萨维利高效全自动造型线具有提供300整型/时和最大砂箱尺寸3500毫米的生产全套技术。

一、萨维利SAVELLI FORMIMPRESS双面压实造型工艺和造型线1、双面压实造型机造型工艺原理和特点双面压实造型和普通造型的区别只在于型砂和模板之间的相互移动不同。

它的造型过程和工艺是将预填框置于砂箱和模板之间。

采用模板随型压实工艺和多触头压实机构,模板可以作上、下自由移动,将预填框内的型砂从砂型(砂箱)分型面处挤压推入,其紧实度是分型面和背面高,而中间较低的理想曲线分布,实现了高紧实度和好的透气性完美结合。

紧实过程(请见图1所示)图1步骤一:通过造型机称量斗称量型砂,同时预填框处于最高位置;步骤二:提升工作台,将模板,预填框和砂箱举升到工作位置;步骤三:重力加砂,将型砂从称量斗中加入到砂箱;步骤四:多触头压头进入至砂箱上方,造型机中心工作位置,刮平多余型砂;步骤五:工作台带着模板,预填框和砂箱再次提升,预紧实;步骤六:提升模板,自下而上开始压实;步骤七:通过多触头,以15kg/cm2压力从顶部挤压完成终紧实;步骤八:工作台下降,通过预填框慢速平稳脱模;步骤九:快速分离,将砂箱放置在砂箱辊道上,模板框定位在造型机内部模板更换装置中心,将造型完成的砂箱推出,同时将空砂箱推入到造型区准备。

2、造型机主要结构组成组成结构包括:底部基础机构,顶部压头机构,机架,加砂和砂分配机构,带举升工作台的压实机构,中心转台旋转模板更换装置,模板吹喷装置,液压气控系统和电气控制系统。

1 静压造型工艺与静压造型机1.1静压造型工艺气冲造型线虽具有设备简单、紧实速度快等优点。

但其工艺适应性差,并不适应高吊砂及大平面铸型生产,像制动毂起模的成型率就不高,生产曲轴时工艺上的处理也比较麻烦。

静压造型是自动造型线上常用的湿型砂造型紧实工艺,被认为是较为理想的造型方法,其设备主要由匀砂斗,百叶窗式加砂斗、储气包和吹气阀、多触头、余砂框、带排气塞的模板及模板框、举升工作台、模板回转更换装置、上机架移动装置等组成,紧实工艺可分为四个过程:(1)加砂:以自然落下的方法通过匀砂斗进入百叶窗式加砂斗,将一定量的型砂填入砂箱和余砂框内。

匀砂斗的作用是将型砂均匀的分布在整个砂箱面上。

砂子的加入量通过称重系统或者备用的时间定量系统可以准确控制。

砂斗内部配置喷分型液装置,在加砂前向模型上喷分型液。

(2)气流予紧实定量斗移至加砂位置,同时压头移至型腔上方,工作台上升,这时压头、余砂框、砂箱和模板形成一个封闭腔,按设定的时间和压力快速打开吹气阀,气流携带型砂向模板方向流动,完成良好的填充并得到予紧实。

空气经模板框周边和模板上的排气塞及排气阀排出。

(3)压实砂型在多触头的压实下得到最终紧实,压实比压可在0.3~1.1Mpa区间内调节。

(4)起模采用回程起模方式将模板与铸型分离。

静压造型与气冲造型的不同在于它把气冲变成吹气,把吹气变成填砂及予紧实手段,并增加了多触头压实过程。

它通过压实,尽可能的缩小了铸型强度上的差值,保证铸型硬度均匀性。

提高了铸型在砂箱高度上的利用率,并从根本上改变了气冲造型的t。

搭桥,,现象,工艺性很好。

适合多种汽车铸件生产,后桥另件像主减壳、圆柱齿轮壳、制动毂、刹车盘、轴差外壳、曲轴等件的生产都没问题。

配有高压多触头压实的静压造型机,并不是任何情况下都要吹气予紧实,据统计,大约65%的铸件直接压实,即可以获得满意的型腔硬度。

1.2 静压造型机技术参数(1)砂箱尺寸1000X800X 320/320mm(2)起模行程600mm(3)模底框高度350mm(4)设计生产率40 S/型(5)吹气压力0.3~O.5Mpa(6)压实力124 t压实比压(无级可调) 最大 1.1 Mpa(7)允许铸型拔模斜度O.50(8)液压系统工作压力11 Mpa(9)充砂框高度280mm(10)多触头数量40个多触头压实行程320mm多触头压进砂箱最大深度20mm(11)随机气包容量 2.5m3吹气阀通径 2 X 0 200mm(12)压缩空气进气压力≥0.6MPa(13)吹气予紧实噪音≤85db静压造型机有如下特点:(1)设有两个吹气阀,紧实工艺分两种●压实(用于简单铸件)●吹气予紧实+压实(根据铸件复杂程度,确定不同的吹气压力及时间)较窄而又较高的铸型,在重力填砂过程中不饱满,吹气予紧实时,因伴随有紧实过程,砂子的流动仍受阻碍而不充分,若设排气塞,打开一个阀用较小气流吹气,则有好的填充效果。