喷煤管设计步骤(富余系数1.5)

- 格式:doc

- 大小:68.50 KB

- 文档页数:2

三安钢铁炼铁厂喷煤工艺流程前言为适应新建成3#高炉配套的喷煤站的生产操作需要,在结合原喷煤系统技术操作规程的基础上,做了较大的修订,特制定本规程。

其主要内容包括采用高炉煤气新型烟气发生炉,中速磨煤机制粉系统,采用压缩空气作为输送煤粉介质的并列罐全制动控制喷吹系统,以及配套喷混合煤的安全防暴系统。

本规程适用于炼铁厂喷煤车间技术操作岗位。

本规程自2011年10月1日起实施。

本规程由福建三安钢铁股份有限公司提出。

本规程由福建三安钢铁技术中心归口。

本规程由福建三安钢铁炼铁厂负责起草。

本规程主要起草人:本规程2011年首次发布。

,实际生产操作中如有出入,可根据实际需要进行修改。

目录炼铁厂高炉喷煤技术操作规程(试行)第1章喷煤工操作规程 (1)第2章烟气升温操作规程 (2)第3章制粉工操作规程 (5)第4章喷吹工技术操作规程 (8)炼铁厂高炉喷煤技术操作规程(试行)第一章喷煤工操作规程一、主要设备技术参数1、桥式抓斗起重机型号U127跨度31.5m工作制度重级抓斗容积5m3提升高度15m起重量10t2、DPG60型电子皮带秤给煤机技术参数标定给煤量60t/h 最小、最大给煤量8~60t/h计量精度≤±0.5% 控制精度≤±1%对煤质要求适应堆积煤比重0.7~1.1t/m3 粒度≤60mm 水分≤10%3、电磁除铁器型号PDC-8煤粒度<50m 堆密度:0.9t/m3 废钢铁堆密度:7.8t/m3配B=800mm胶带机,V1.0m/s Q=200t/h4、大倾角皮带机型号DJ-800 B=800mm输送物料:原煤物料密度0.9t/m3 带速1.6m/s 输送量120t头尾轮水平距离56.33m 头尾轮中心高度34.5m 倾斜角度40℃5.水平皮带机型号TD75B800*13m B=800输送带规格棉帆布带CC-56 输送带断面型式槽型30度,输送速度1.0m/s 输送量200t/h二、操作规程1、开机前的检查与准备工作①检查各机电设备完整,电动机的接线头是否松动,接地线是否良好。

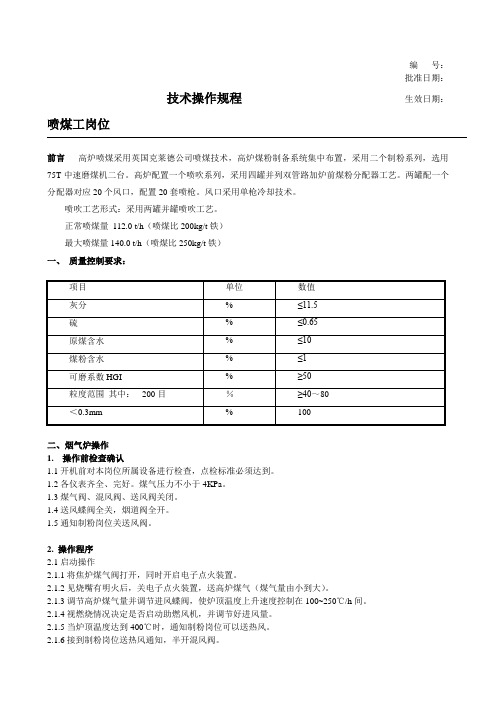

编号:批准日期:技术操作规程生效日期:喷煤工岗位前言高炉喷煤采用英国克莱德公司喷煤技术,高炉煤粉制备系统集中布置,采用二个制粉系列,选用75T中速磨煤机二台。

高炉配置一个喷吹系列,采用四罐并列双管路加炉前煤粉分配器工艺。

两罐配一个分配器对应20个风口,配置20套喷枪。

风口采用单枪冷却技术。

喷吹工艺形式:采用两罐并罐喷吹工艺。

正常喷煤量112.0 t/h(喷煤比200kg/t铁)最大喷煤量140.0 t/h(喷煤比250kg/t铁)一、质量控制要求:二、烟气炉操作1. 操作前检查确认1.1开机前对本岗位所属设备进行检查,点检标准必须达到。

1.2各仪表齐全、完好。

煤气压力不小于4KPa。

1.3煤气阀、混风阀、送风阀关闭。

1.4送风蝶阀全关,烟道阀全开。

1.5通知制粉岗位关送风阀。

2. 操作程序2.1启动操作2.1.1将焦炉煤气阀打开,同时开启电子点火装置。

2.1.2见烧嘴有明火后,关电子点火装置,送高炉煤气(煤气量由小到大)。

2.1.3调节高炉煤气量并调节进风蝶阀,使炉顶温度上升速度控制在100~250℃/h间。

2.1.4视燃烧情况决定是否启动助燃风机,并调节好进风量。

2.1.5当炉顶温度达到400℃时,通知制粉岗位可以送热风。

2.1.6接到制粉岗位送热风通知,半开混风阀。

2.1.7逐渐打开送风阀。

2.1.8关烟道阀,调节混风阀的开度。

调节高炉煤气和焦炉煤气的用量,使炉顶温度保持在400~600℃之间,确保达到磨机入口温度的要求。

2.2停车操作2.2.1接到停送热风的通知后,停助燃风机,半开混风阀,全开烟道阀。

2.2.2关送风阀。

2.2.3调节高炉煤气和助燃空气量,使炉顶温度保持在500℃水平上。

2.2.4通知制粉岗位关热风阀。

2.2.5逐步关小高炉煤气调节阀,直至关闭,并关闭高炉煤气快切阀。

3. 运转中异常状态的处理规定3.1下述情况之一必须立即停止烧炉,必要时再关闭煤气总阀,并通知制粉岗位停车。

第二炼铁部喷煤系统计划 2002 年 9 月份投入使用,为准确分析喷煤后的 高炉主要操作参数变化,给高炉调剂提供可靠依据,以确保喷吹后炉况稳定顺 行,使喷吹后达到降低生铁成本的效果,特制订本作业指导书,望有关岗位认 真参照执行。

1、直吹管 40 根,耐高温大于 1200 ·C 。

(负责人:王胜利) 1) 7 月 30 日以前完成喷煤直吹管的灌制,按 40 根准备。

2)直吹管灌制质量必须有保证,存放、运输过程中注意保护,避免内衬 受损。

2、喷煤枪 40 根。

(负责人:王胜利)1)尺寸要求:外径 22mm 的无缝钢管,每根长度 1 .5~1.8 米。

2)插入位置实际测定, 7 月 30 日前制作完毕。

3、其它材料准备:(负责人:王胜利) 1)喷煤葫芦 30 套。

2) 25mm 金属软管 20 根。

3) 25mm 风压管 60 米。

4) 20mm 焊管 20 米。

1、安排高炉工长和看水工到一炼铁进行实际操作培训,每期学习 7 天, 共分 4 批。

(2002 年 7 月-8 月)2、从一炼铁礼聘专业人员对高炉工长、看水工进行有关喷煤知识讲座。

(7 月中旬)3、人员配备: 2 座高炉 4 名看水工,负责冷却设备和喷煤设备的维护和 管理。

三、 :1.入炉风量:阶 段第一阶段 第二阶段 第三阶段 时 间 9 月 10 月~11 月 12 月以后 喷吹量 1200kg/h 2100kg/h 3000kg/h 煤 比 40kg/t 70kg/t100kg/t第三批7 月 24~7 月 30 日马书江 张国柱 孙会杰第四批7 月 31~8 月 6 日高学谦 谢理强 王胜利第一批 7 月 10~16 日 张景刚 黄伟峰 赵新庆第二批 7 月 17~23 日 岳章生 刘运清 李文昌时间 值班工长 看 水 工①送风面积:(直径单位: mm 面积单位: mm2)1#炉:1# 2# 3# 4# 5# 6# 7# 8# 9# 10# 面积95 100 100 95 100 100 95 100 100 95 0.07544 2#炉:1# 2# 3# 4# 5# 6# 7# 8# 9# 10# 面积95 100 95 100 95 100 95 95 100 95 0.07391②风量:1#炉:日产 700 吨,焦比 530kg/t 铁,风温1070 ·C,C =0.85, C =0.65,热k ψ风压力=0.167MpaV 混=22.4/24/ (0.21+0.29*0.015) *530*0.85*0.65=1275m3/tVb=1275*700/1440=620m3/min2#炉:日产 720 吨,焦比 540kg/t 铁,风温1050 ·C,C =0.85, C =0.65,热k ψ风压力=0.167MpaV 混=22.4/24/ (0.21+0.29*0.015) *540*0.85*0.7*0.65=1299m3/tVb=1299*720/1440=650m3/min2.风速:1#炉:V 标准=620/60/0.07544=137m/sV 实际=137*101*(273+1070)/273/(101+167)=254m/s2#炉:V 标准=650/60/0.07391=147m/sV 实际=147*101*(273+1050)/273/(101+167)=268m/s3.鼓风动能:1#炉:E=620*0.5*1.293/(9.8*10*60)*V 实际2=4398kg.m/s2#炉:E=650*0.5*1.293/(9.8*10*60)*V 实际2=5133kg.m/s4.理论燃烧温度:1#炉:t =1570+0.808*t =2435 ·C理论风2#炉:t =1570+0.808*t =2418 ·C理论风1.第一阶段(煤比 40kg/t 铁)喷吹时风量、风速、鼓风动能及理论燃烧温度:1)入炉风量:1#炉:日产 700 吨,综合焦比 530kg/t 铁,入炉焦比 498kg/t 铁,煤比 40kg/t 铁,风温 1100 ·C,C =0.85, k0.8煤理化性能:C =0.65,热风压力=0.167Mpa ,置换比ψV 混=22.4/24/ (0.21+0.29*0.015) *[ (498*0.85+40*0.8) *0.65 - (0.015+16/18*0.007) *40]+5.6*0.5*40*0.038+22.4/18*40*0.007 =1288m3/tVb=1288*700/1440=626m3/min 2#炉:日产 720 吨,综合焦比 540kg/t 铁,入炉焦比 508kg/t ,煤比 40kg/t铁,风温 1080 ·C,C =0.85, C =0.7,热风压力=0.167Mpa,其它同 1#炉.k ψV 混=22.4/24/ (0.21+0.29*0.015) *[ (508*0.85+40*0.8) *0.65 - (0.015+16/18*0.007) *40]+5.6*0.5*40*0.038+22.4/18*40*0.007 =1316m3/tVb=1316*720/1440=658m3/min 2)风速: 1#炉:V 标准=626/60/0.07544=138m/sV 实际=138*101*(273+1100)/273/(101+167)=262m/s 2#炉:V 标准=658/60/0.07391=148m/sV 实际=148*101*(273+1080)/273/(101+167)=276m/s 3)鼓风动能: 1#炉:E=626*0.5*1.293/(9.8*10*60)*V 实际 2=4725kg.m/s 2#炉:E=658*0.5*1.293/(9.8*10*60)*V 实际 2=5455kg.m/s 4)理论燃烧温度: 1#炉:t =1570+0.808*t -4.4*31.06=2298 ·C 理论 风 2#炉:t =1570+0.808*t -4.4*30.4=2284 ·C理论 风水分 0.7 Aa 11.5 S 0.4 H2 3.8 O2 1.5 N2 1.2C 801)入炉风量:1#炉:日产 700 吨,综合焦比 530kg/t 铁,入炉焦比 474kg/t 铁,煤比 70 铁,风温 1100 ·C,C =0.85, C =0.65,热风压力=0.167Mpa,置换比 0.8k ψV 混=22.4/24/ (0.21+0.29*0.015) *[ (474*0.85+70*0.8) *0.65- (0.015+16/18*0.007) *70]+5.6*0.5*70*0.038+22.4/18*70*0.007=1300m3/tVb=1300*700/1440=632m3/min2#炉:日产 720 吨,综合焦比 540kg/t 铁,入炉焦比 484kg/t,煤比 70kg/t 铁, 风温1080 ·C,C =0.85, C =0.7,热风压力=0.167Mpa,其它同 1#炉.k ψV 混=22.4/24/ (0.21+0.29*0.015) *[ (484*0.85+70*0.8) *0.65- (0.015+16/18*0.007) *70]+5.6*0.5*70*0.038+22.4/18*70*0.007=1324m3/tVb=1324*720/1440=662m3/min2)风速:1#炉:V 标准=632/60/0.07544=139.6m/sV 实际=139.6*101*(273+1100)/273/(101+167)=265m/s2#炉:V 标准=662/60/0.07391=149.3m/sV 实际=149.3*101*(273+1080)/273/(101+167)=278m/s3)鼓风动能:1#炉:E=632*0.5*1.293/(9.8*10*60)*V 实际2=4880kg.m/s2#炉:E=662*0.5*1.293/(9.8*10*60)*V 实际2=5625kg.m/s4)理论燃烧温度:1#炉:t =1570+0.808*t -4.4*53.84=2221 ·C理论风2#炉:t =1570+0.808*t -4.4*52.87=2210 ·C理论风1)入炉风量:1#炉:日产 700 吨,综合焦比 530kg/t 铁,入炉焦比 450kg/t 铁,煤比 100 铁,风温 1100 ·C,C =0.85, k0.8C =0.65,热风压力=0.167Mpa ,置换比ψV 混=22.4/24/ (0.21+0.29*0.015) *[ (450*0.85+100*0.8) *0.65 - (0.015+16/18*0.007) *100]+5.6*0.5*100*0.038+22.4/18*100*0.007 =1311m3/tVb=1311*700/1440=637m3/min 2#炉:日产 720 吨,综合焦比 540kg/t 铁,入炉焦比 460kg/t,煤比 100kg/t 铁, 风温 1080 ·C,C =0.85, C =0.7,热风压力=0.167Mpa,其它同 1#炉.k ψV 混=22.4/24/ (0.21+0.29*0.015) *[ (460*0.85+100*0.8) *0.65 - (0.015+16/18*0.007) *100]+5.6*0.5*100*0.038+22.4/18*100*0.007 =1335m3/tVb=1335*720/1440=667m3/min 2)风速: 1#炉:V 标准=637/60/0.07544=140.7m/sV 实际=140.7*101*(273+1100)/273/(101+167)=267m/s 2#炉:V 标准=667/60/0.07391=150.4m/sV 实际=150.4*101*(273+1080)/273/(101+167)=280m/s 3)鼓风动能: 1#炉:E=637*0.5*1.293/(9.8*10*60)*V 实际 2=4993kg.m/s 2#炉:E=667*0.5*1.293/(9.8*10*60)*V 实际 2=5750kg.m/s 4)理论燃烧温度: 1#炉:t =1570+0.808*t -4.4*76.3=2123 ·C 理论 风 2#炉:t =1570+0.808*t -4.4*74.96=2113 ·C理论 风1.1#炉:1)第一阶段与喷吹前比较:理论燃烧温度2298 2435 -137指标 时期第一阶段喷吹前 比 较 入炉风量 626 620 +6 标准风速 138 137 +1 鼓风动能4725 4398 +327 实际风速 262 254 +82)第二阶段与喷吹前比较:3)第三阶段与喷吹前比较:2、2#炉:1)第一阶段与喷吹前比较:2)第二阶段与喷吹前比较:指标时期第二阶段 662 149.3 278 5625 2210 喷吹前 650 147 268 5133 2418 比较 +12 +2.3 +10 +492 -208 3)第三阶段与喷吹前比较:指标时期第三阶段 667 150.4 280 5750 2113 喷吹前 650 147 268 5133 2418 比较 +17 +3.4 +12 +617 -3051.喷吹煤粉前高炉上、下部调剂主要参数:1#高炉:装制风口2#高炉:装制风口5正1倒Ф100mm6 个,Ф 95mm4 个全正装(7 正)Ф100mm4 个,Ф 95mm6 个矿批: 5.65-5.75 吨面积: 0.07544mm2矿批: 5.75-5.85 吨面积: 0.07391mm2理论燃烧温度22842418-134指标时期第一阶段喷吹前比较入炉风量658650+8标准风速148147+1鼓风动能54555133+322实际风速276268+8理论燃烧温度21232435-312指标时期第三阶段喷吹前比较入炉风量637620+17标准风速140.7137+3.7鼓风动能49934398+595实际风速267254+13理论燃烧温度22212435-214指标时期第二阶段喷吹前比较入炉风量632620+12标准风速139.6137+2.6鼓风动能48804398+482实际风速265254+11入炉风量标准风速实际风速鼓风动能理论燃烧温度入炉风量标准风速实际风速鼓风动能理论燃烧温度从炉顶煤气分布看, 1#炉中心气流较为发展, 2#炉煤气分布基本合理。

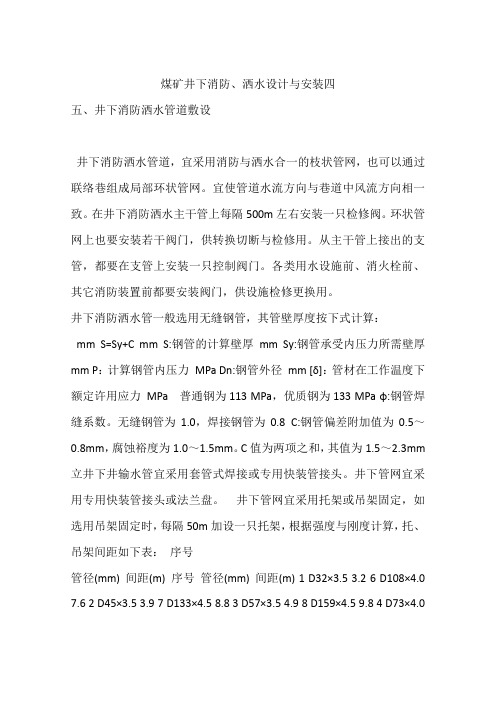

煤矿井下消防、洒水设计与安装四五、井下消防洒水管道敷设井下消防洒水管道,宜采用消防与洒水合一的枝状管网,也可以通过联络巷组成局部环状管网。

宜使管道水流方向与巷道中风流方向相一致。

在井下消防洒水主干管上每隔500m左右安装一只检修阀。

环状管网上也要安装若干阀门,供转换切断与检修用。

从主干管上接出的支管,都要在支管上安装一只控制阀门。

各类用水设施前、消火栓前、其它消防装置前都要安装阀门,供设施检修更换用。

井下消防洒水管一般选用无缝钢管,其管壁厚度按下式计算:mm S=Sy+C mm S:钢管的计算壁厚mm Sy:钢管承受内压力所需壁厚mm P:计算钢管内压力MPa Dn:钢管外径mm [δ]:管材在工作温度下额定许用应力MPa 普通钢为113 MPa,优质钢为133 MPa φ:钢管焊缝系数。

无缝钢管为1.0,焊接钢管为0.8 C:钢管偏差附加值为0.5~0.8mm,腐蚀裕度为1.0~1.5mm。

C值为两项之和,其值为1.5~2.3mm 立井下井输水管宜采用套管式焊接或专用快装管接头。

井下管网宜采用专用快装管接头或法兰盘。

井下管网宜采用托架或吊架固定,如选用吊架固定时,每隔50m加设一只托架,根据强度与刚度计算,托、吊架间距如下表:序号管径(mm) 间距(m) 序号管径(mm) 间距(m) 1 D32×3.5 3.2 6 D108×4.0 7.6 2 D45×3.5 3.9 7 D133×4.5 8.8 3 D57×3.5 4.9 8 D159×4.5 9.8 4 D73×4.04.6 9 D219×6.0 9.9 5 D89×4.0 6.7立井输水管的降压宜采用降压水箱或减压阀。

各用水设施降压宜选择减压阀、减压孔板、节流管等。

降压水箱设在立井壁龛内,在立井能否建造壁龛是由井壁岩性决定的。

水箱有效容积一般为10min洒水流量。

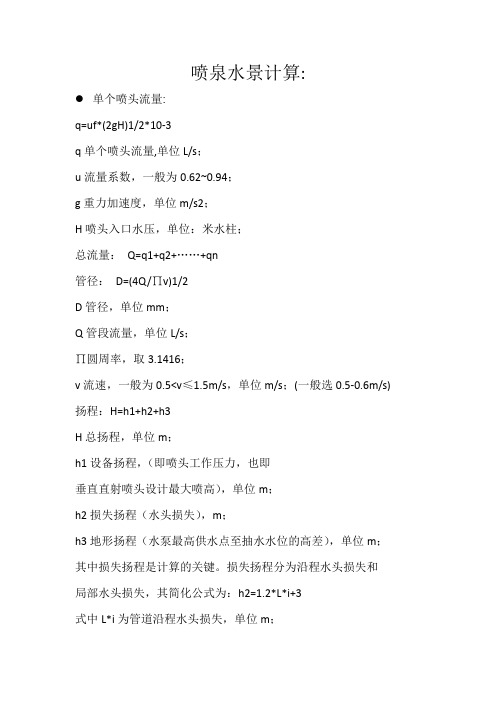

喷泉水景计算:单个喷头流量:q=uf*(2gH)1/2*10-3q单个喷头流量,单位L/s;u流量系数,一般为0.62~0.94;g重力加速度,单位m/s2;H喷头入口水压,单位:米水柱;总流量:Q=q1+q2+……+qn管径:D=(4Q/∏v)1/2D管径,单位mm;Q管段流量,单位L/s;∏圆周率,取3.1416;v流速,一般为0.5<v≤1.5m/s,单位m/s;(一般选0.5-0.6m/s)扬程:H=h1+h2+h3H总扬程,单位m;h1设备扬程,(即喷头工作压力,也即垂直直射喷头设计最大喷高),单位m;h2损失扬程(水头损失),m;h3地形扬程(水泵最高供水点至抽水水位的高差),单位m;其中损失扬程是计算的关键。

损失扬程分为沿程水头损失和局部水头损失,其简化公式为:h2=1.2*L*i+3式中L*i为管道沿程水头损失,单位m;L计算管段的长度,m;i管道单位长度的水头损失(可根据管道内水流量和流速查水力计算表),单位mmH2O/m;1.2按经验,管道局部水头损失占沿程水头损失的20%;3水泵管道阻力扬程;在实际工作中,由于扬程计算仍较复杂,一般可粗略取h1+h3之和的10%~30%作为损失扬程;●喷头的选择直线喷头(mm)DN20-6 DN25-10 DN32-10 DN40-12 DN50-20 DN65-DN80-30 DN100-32●电缆线的选择计算方法:380V,总功率36KW应该用多大的线径如果是计算三相电机通过的电流算线径.应这样算.电流=功率/1.732*380V*功率因数*效率电流=36000W/1.732*380V*0.85*0.85=75.7A 一般大约的算法为1KW的额定电流约2A 1平方的铜线约可以过5A的电流.现需要16平方以上的铜线.●家用220V和动力电380V的最大电压的算法220v的交流电压的最大值为311v,不是380v,220v是有效值,有效值*根号2=最大值=311v有效值*根号3=线电压有效值=380v。

一种新型回转窑喷煤管的操作经验优化水泥回转窑系统时,要特别重视喷煤管。

喷煤管不仅影响煤耗及窑系统的运行状况,而且也影响熟料质量和NO x 的排放量。

改进喷煤管,可以减少主燃烧系统中的一次风用量,从而降低能耗;甚至可以通过精确控制燃烧系统来降低NO X 的排放量。

1989年4月德国L gerdorf 水泥厂对10号窑安装了一种新型的喷煤管。

下面就是使用这种喷煤管的初步经验。

一、窑系统1.烧成工艺该厂采用半湿法生产工艺(料浆经过滤脱水)。

表1为这台窑系统的主要技术参数,该台窑建于1972年。

用一台带二次通过气体系统的立波尔炉篦子加热机来烘干和预热滤饼。

回转窑规格为Φ5.6/6.0×90米,生产能力3000吨/日。

熟料经篦冷机进行冷却。

篦冷机的余风全部通入立波尔加热机中,用于烘干生料。

回转窑系统技术参数 表 12.燃料该回转窑通常以煤粉作主燃烧系统的燃料,灰壤用于次燃烧系统。

约有10%的热能由次燃烧系统提供。

点火及预热窑时用天然气。

自1990年初以来,主燃烧系统也可燃烧达4吨/时的液体燃料。

表2为所用煤粉的分析值。

L gerdorf 厂的煤粉由一套煤磨系统制备,煤粉通常磨至细度为筛余(90微米)R=9%。

粉磨过程中,约加入5%的飞灰。

这样得到的煤粉,其热值约为26800千焦/千克,灰分约为16%,挥发分约为25%。

粉磨后的煤粉由一台Simplcx 秤(后面接一台莫勒m ller 泵)进行计量。

煤粉分析 表23.喷煤管回转窑喷煤管的调整和操作方式,首先应考虑耐火砖和窑头部件的热负荷。

这一点对该厂尤为重要,因为10号窑直径大,窑衬和窑皮很容易垮落,特别是在过渡带。

因此,必须根据窑皮的情况,来确定喷煤管或燃料是否合适。

1980年,用煤粉代替了燃油,使用三通道喷煤管(见图1上部分),这时窑内火焰比燃油时加长,因而降低了窑出口的热负荷。

然而,窑产量也比燃油时降低了7%左右。

最初,三通道喷煤管只配装一台一次风机,其旋流风和轴向风不能单独进行调节。

第一章工程概况一、工程概况宣钢2500m³高炉喷煤工程位于宣钢厂区焦化厂西侧,该工程属于宣钢加快调整产品结构、淘汰落后,实现二次跨越的重要建设项目。

我单位主要承揽的工程为喷煤系统的设备安装及管道安装。

第二章施工准备一、现场准备l、开工前办理好施工许可证、安全许可证等各种法定手续。

2、进场后根据已确定的现场总平面布置图搭设临建。

3、按照场区实际条件结合现场总平面布置图,接通临时用水用电。

二、物资准备依据总体施工进度计划安排编制材料采购计划,并由物资供应部门组织按计划进场,材料进场时须经专人验收,并按规范和规定要求对各种材料进行进场检验。

对某些特殊材料、设备应汇同监理共同进行联合验收。

三、技术准备1、图纸会审:施工图是施工的主要依据,施工前组织技术和施工人员要认真熟悉和理解图纸,对图中不理解问题书面提供给设计,以便在组织图纸会审前参考,将图纸中不明确的问题解决在施工之前。

2、进场后编制详细的施工方案或措施。

3、建立测量控制网:根据提供的坐标点和水准点,建立适合本工程的测量定位网和高程控制网,其中主要控制点应制成永久性控制点。

4、组织施工和技术人员及工长、队、组负责人学习与施工有关的技术规范、标准。

第三章劳动力和主要设备需求计划一、劳动力需求计划注:各工种人数随施工进度调整根据项目工作量,施工进度计划,劳动生产率及其他因素,安排项目施工各阶段的劳动力计划.并依此组织专业施工人员及时进场。

从事有资质要求工种的工作人员必须经过相应专业培训,并且有上岗证件,确保持证上岗。

二、施工机具需求计划:工程所需的各种机具、设备要提前到达施工现场,保证按期开工。

施工所用机具设备配置见下表:三、组织机构我公司将选派具有丰富工程管理经验的工程师担任本工程的项目经理,项目主要管理技术人员也将选派具有扎实理论知识和多年实际经验的工程技术人员,以确保为业主提供优质一流的服务,并使本工程达到优良标准。

同时,公司总部将作为强大的后盾对项目给予强有力的后方支持和服务。

迁钢1#高炉喷煤制粉系统输送管道施工方案一、制依据及说明:1、编制依据:1.1施工图纸:北京首钢设计院提供的设计图纸、设计变更、通知及工程洽商:图号:X3117G1、X3117G2、X3117G3、X3117G4、X3117G5、X3117G6、X3117G7、X3117G8、X3117G9、X3117G10、X3117G11、X3117G12、X3117G13、X3117P3、X3117Q2;1.2《工业金属管道工程施工及验收规范》GB50235-97;1.3《现场设备、工业管道焊接施工及验收规范》GB50235-98;1.4《建筑给排水及采暖工程验收规范》GB50242-2002;1.5《钢结构、管道涂装技术规程》YB/T9256-96。

2、编制说明:本施工方案在编制过程中充分考虑本系统的特点和难点,本着优化施工方案,强化质量管理,合理降低工程造价,确保按合同工期完成的原则,配置了相应的资源和必要的施工、技术管理机构,并对主要施工程序和控制要点做出了详细的规划,对于文明施工、环境保护、消防及施工安全做了具体的规定,贯彻了上级有关部门及我公司对加强建筑施工现场管理的精神和要求,以保证工程的顺利完工。

本方案需报有关部门批准后方可实施。

二、工程概况:1、建筑概况:1.1工程概况:首钢迁安钢厂1#高炉喷煤制粉系统;1.2工程地点:喷煤制粉至高炉本体;1.3建设单位:河北首钢迁安钢铁有限公司;1.4设计单位:首钢设计院;1.5监理单位:北京诚信监理公司;1.6施工单位:首建集团安装分公司矿山工程总承包部;1.7工程工期:70天。

2.设计概况:2.1喷煤制粉系统要有以下几个部分(具体项量见附表):1-1混风炉前热废气管道;1-2混风炉后干燥气体管道;1-3混风炉前助燃空气管道;1-4混风炉前高炉煤气管道;1-5混风炉前焦炉煤气管道;2-1煤粉输送管道,G13;3-1引热风炉废气管道;4-1煤粉收集器至煤粉仓工作管道;4-2煤粉仓蒸气伴热管道;5-1压缩空气管道,G12;5-2氮气管道,G9-G12;5-3给排水、消防水管道;注:工程管材总量:12929米序号名称材质单位数量重量(㎏)备注1 卷焊钢管2120×10 Q235-A M 180 932402 卷焊钢管1300×10 Q235-A M 310 993363 卷焊钢管1620×10 16Mn M 95 379534 卷焊钢管820×10 16Mn M 10 20225 卷焊钢管478×8 16Mn M 60 56586 焊接钢管Φ630×8 Q235-A M 10 12487 焊接钢管Φ1420×10 16Mn M 50 175108 焊接钢管Φ1420×10 Q235-A M 3.5 12119 焊接钢管Φ426×8 Q235-B M 48 403510 无缝钢管Φ426×8 20 M 2.5 21011 无缝钢管Φ273×6 20 M 30 121212 无缝钢管Φ529×10 20 M 73 839513 焊接钢管Φ219×6 Q235-B M 7 22814 无缝钢管Φ159×6 20 M 65 1471615 无缝钢管Φ108×6 20 M 130 202016 无缝钢管Φ89×6 20 M 498 625917 无缝钢管Φ108×8 20 M 498 966818 无缝钢管Φ89×4.5 20 M 47 440919 无缝钢管Φ76×4 20 M 5 351520 无缝钢管Φ60×3.5 20 M 19 92721 无缝钢管Φ60×5 20 M 100 67822 无缝钢管Φ48×3.5 20 M 39 15023 无缝钢管Φ45×3.5 20 M 6 21.524 无缝钢管Φ45×4 20 M 6 242425 无缝钢管Φ34×4.5 20 M 1500 490526 无缝钢管Φ22×3 20 M 7800 1099827 无缝钢管Φ73×6 20 M 355 3513.128 无缝钢管Φ28×4 20 M 34 80.529 无缝钢管Φ57×6 20 M 483 3700.430 无缝钢管Φ22×3.5 20 M 222 334.331 无缝钢管Φ32×4 20 M 184 12832 无缝钢管Φ34×3.5 20 M 61 162.333 无缝钢管Φ34×4 20 M 6 39.4 设备件164台套设备名称数量(台、套)总重金属波纹管10 4500气动蝶阀 2 840波纹补偿器14 14532压力平衡器 2 1800气动球阀8 5040气动蝶阀 6 1640气动阀门44 32788电磁气阀60 300 各种保温材料总重52381㎏。

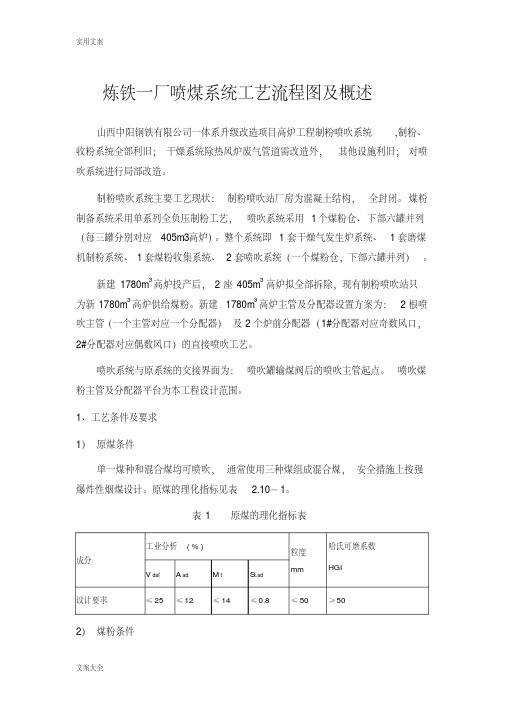

炼铁一厂喷煤系统工艺流程图及概述山西中阳钢铁有限公司一体系升级改造项目高炉工程制粉喷吹系统,制粉、收粉系统全部利旧;干燥系统除热风炉废气管道需改造外,其他设施利旧;对喷吹系统进行局部改造。

制粉喷吹系统主要工艺现状:制粉喷吹站厂房为混凝土结构,全封闭。

煤粉制备系统采用单系列全负压制粉工艺,喷吹系统采用1个煤粉仓、下部六罐并列(每三罐分别对应405m³高炉)。

整个系统即1套干燥气发生炉系统、1套磨煤机制粉系统、1套煤粉收集系统、2套喷吹系统(一个煤粉仓,下部六罐并列)。

新建1780m3高炉投产后,2座405m3高炉拟全部拆除,现有制粉喷吹站只为新1780m3高炉供给煤粉。

新建1780m3高炉主管及分配器设置方案为:2根喷吹主管(一个主管对应一个分配器)及2个炉前分配器(1#分配器对应奇数风口,2#分配器对应偶数风口)的直接喷吹工艺。

喷吹系统与原系统的交接界面为:喷吹罐输煤阀后的喷吹主管起点。

喷吹煤粉主管及分配器平台为本工程设计范围。

1、工艺条件及要求1)原煤条件单一煤种和混合煤均可喷吹,通常使用三种煤组成混合煤,安全措施上按强爆炸性烟煤设计。

原煤的理化指标见表2.10-1。

表1 原煤的理化指标表成分工业分析( % )粒度mm哈氏可磨系数HGIV daf A ad M t S t.ad设计要求≤25 ≤12 ≤14 ≤0.8 ≤50 ≥50 2)煤粉条件煤粉质量要求见表2.10-2。

表2 煤粉质量要求表项目数值备注煤粉粒度:-200目70~80%<1mm 100%煤粉水份≤1.3%3)制粉喷吹能力按高炉正常日产铁水量4005吨,正常喷吹能力为160kg/t铁计,高炉正常喷吹所需煤粉量为26.7t/h;按高炉正常日产铁水量4005吨,喷吹能力为200kg/t 铁计,高炉最大喷吹所需煤粉量为33.4t/h。

2、主要工艺参数制粉喷吹系统主要工艺参数见表2.10-3。

表3 喷吹系统工艺参数序号名称单位数值备注1 高炉公称容积m317802 风口数个223 高炉热风压力(最大)MPa 0.354 喷吹站到最远风口距离m ~1505 高炉喷吹量t/h 26.7 最大33.46 吨铁理论喷煤量kg/t 160 设备能力2007 系统现状能力kg/t 110~120 不改造喷吹罐8 加压、流化用氮气量Nm3/h 1600 0.85MPa(g)9 喷吹用压缩空气量 Nm 3/h 1400 0.85MPa(g) 10喷吹罐倒罐周期min40~503、主要工艺流程分配器及煤粉主管流程图见附图。