重介质选煤中悬浮液的密度如何控制

- 格式:docx

- 大小:31.83 KB

- 文档页数:1

1、重介密度自动控制重介质选煤是一种高效的洗选工艺,国内外自上世纪五、六十年代就相继开展了重介质选煤自动测控技术的研究工作。

在重介质洗选过程中,重介质悬浮液参数(如密度、流量、磁性物含量等)的变化是直接影响分选效果的最显著因素,因此实现对重介悬浮液参数进行快捷准确的监测和精确控制是重介自动化工程的首要任务。

国外入洗原煤往往经过整体化处理,入洗原煤质量较为稳定,其自动控制系统的首要任务着重于悬浮液密度工艺参数的自动调节。

近20年来,重介选煤自动化技术得到了迅猛发展。

在我国,随着重介选煤工艺的推广,重介选煤自动化控制技术也稳步提高,已接近或达到了国外先进水平。

在重介选煤过程中,重介质密度对于保证产品质量最为关键。

重介质密度将直接影响产品质量和产率。

由于各种因素扰动,重介质密度经常高于或低于工艺要求的范围,为了提高洗选效率,减小分选密度的波动,通常要求重介质悬浮液的密度稳定在某一范围。

本方案中,选用无射源新型密度测量装置,在保证测量精度的基础上,避免了射源可能对人身所造成的伤害,重介质密度检测设计安装在上料管上,通过多年的使用证明,该密度计工作可靠,运行稳定,其控制误差为±0.005 g/cm3,完全满足工艺要求。

重介斜轮选矸系统,介质分布在两个大合介桶中,密度控制的关键在于,保证两个合介桶内混合液的密度,尽可能一致并保持稳定,在生产准备阶段,根据工艺设计要求,通常是先鼓风、开合介泵,这时,重介质由合介桶通过上料管,进入斜轮分选机并使之达到洗选要求的液位、然后介质经弧形筛,磁选机等设备完成介质平衡,其中流经精煤弧形筛部分进入分流箱。

若将分流箱初始位置调整在最小分流量位置,这样最后几乎全部重介质流回到合介桶。

在重介质的循环过程中,一方面,使合介桶内沉积分层的悬浮液混合均匀;另一方面在正常生产前,一般要根据操作经验,向合介桶内添加一定量的介质粉和相应的水,但其配比不一定、也没必要很准确,通过循环使其均匀混合。

重介质旋流器选煤悬浮液悬浮液的密度和稳定性重介质旋流器选煤悬浮液悬浮液的密度和稳定性重介质选煤过程使用的悬浮液属于粗分散类型的液固两相体。

固相与液相之间具有较大的相界面,促使不同悬浮液在密度和稳定性方面具有不同的性质。

由于悬浮液中分散的固体粒子较粗,本身没有保持悬浮状态的能力,靠借助外来能量才能保持悬浮液各点密度的相对均一性。

而这种均一性又与悬浮液的密度、加重质的特性有关。

一、 悬浮液的密度悬浮液的密度悬浮液的密度是指单位体积所具有的质量。

悬浮液的体积等于其中的液体和固体体积之和。

悬浮液的质量等于其中固体与液体质量和。

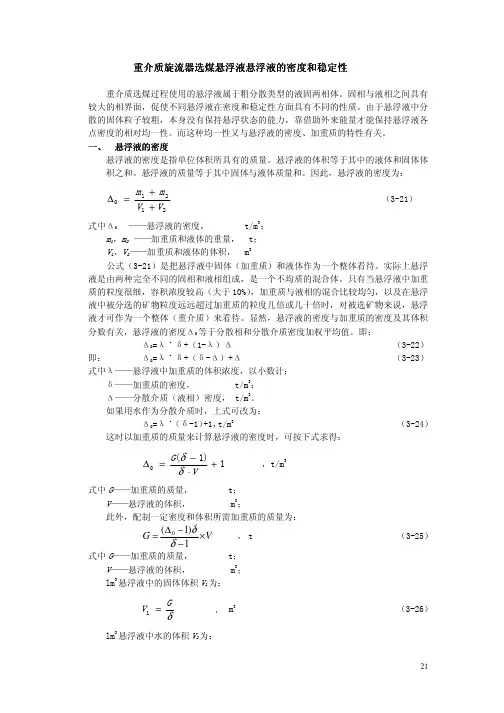

因此,悬浮液的密度为: 21210V V m m ++=∆(3-21) 式中Δ0 ——悬浮液的密度, t/m 3;m 1,m 2 ——加重质和液体的重量, t;V 1,V 2——加重质和液体的体积, m 3公式(3-21)是把悬浮液中固体(加重质)和液体作为一个整体看待。

实际上悬浮液是由两种完全不同的固相和液相组成,是一个不均质的混合体。

只有当悬浮液中加重质的粒度很细,容积浓度较高(大于10%),加重质与液相的混合比较均匀,以及在悬浮液中被分选的矿物粒度远远超过加重质的粒度几倍或几十倍时,对被选矿物来说,悬浮液才可作为一个整体(重介质)来看待。

显然,悬浮液的密度与加重质的密度及其体积分数有关,悬浮液的密度Δ0等于分散相和分散介质密度加权平均值。

即:Δ0=λ˙δ+(1-λ)Δ (3-22) 即: Δ0=λ˙δ+(δ-Δ)+Δ (3-23) 式中λ——悬浮液中加重质的体积浓度,以小数计;δ——加重质的密度, t/m 3;Δ——分散介质(液相)密度, t/m 3。

如果用水作为分散介质时,上式可改为:Δ0=λ˙(δ-1)+1,t/m 3 (3-24)这时以加重质的质量来计算悬浮液的密度时,可按下式求得: 1)1(0+⋅−=∆VG δδ ,t/m 3式中G ——加重质的质量, t;V ——悬浮液的体积, m 3;此外,配制一定密度和体积所需加重质的质量为:V G ×−−∆=1)1(0δδ , t (3-25) 式中G ——加重质的质量, t;V ——悬浮液的体积, m 3;lm 3悬浮液中的固体体积V 1为:δG V =1 , m 3 (3-26) lm 3悬浮液中水的体积V 2为:δG V −=12 , m 3 (3-27)悬浮液的固液重量比R 为:R=固:液=()001∆−−∆⋅δδ (3-28)这时,固体的体积浓度λ为: 100110×−−∆=δλ , % (3-29) 在重介质选煤中,悬浮液的分选密度一般为1300~2000kg/m 3范围选用。

重介质选煤的原理和应用什么是重介质选煤重介质选煤是一种用重介质悬浮液作为分选介质,通过不同密度的浮力对煤炭进行分选的煤炭选炭技术。

它根据煤的密度和分选悬浮液的密度差异,将煤和岩石等杂质分离,从而实现提高煤炭质量和降低灰分含量的目的。

重介质选煤的工作原理重介质选煤的工作原理基于悬浮液的浮力和阻力作用。

当煤和岩石等杂质进入选煤槽中时,由于悬浮液的浮力,煤炭会浮在悬浮液上,而岩石等杂质则下沉到底部。

通过对悬浮液中的流动速度进行调节,可以控制煤和岩石等杂质的分离效果。

重介质选煤的工作过程可以分为三个阶段:添加悬浮液、分选和排放。

1. 添加悬浮液:首先将悬浮液通过给料系统添加到选煤槽中,同时控制悬浮液的流动速度和浓度。

2. 分选:煤和杂质混合物进入选煤槽后,根据密度差异,煤会浮在悬浮液上方形成煤面,而杂质则下沉到悬浮液底部。

3. 排放:通过控制排放设备,将分离出的杂质进行排放,而煤则被收集。

重介质选煤的应用提高煤炭质量重介质选煤技术可以根据煤炭的密度差异,将杂质和煤进行有效分离。

通过该技术,可以提高煤炭的质量,降低灰分含量,从而增加煤炭的热值和使用价值。

实现煤炭洗选重介质选煤是一种常用的煤炭洗选方法。

通过该技术,可以将原煤中的杂质、硫等有害物质去除,提高煤炭的质量,并减少燃烧过程中的污染物排放。

应用于煤炭资源综合利用重介质选煤技术可以使低品位煤资源得到更好的利用。

通过分选,可以将低品位煤中的煤炭提取出来,从而实现对煤炭资源的充分开发和综合利用。

广泛应用于煤炭行业重介质选煤技术已经广泛应用于煤炭行业的煤矿、洗煤厂等场所。

它可以根据不同的煤炭种类和要求,进行精确的分选,提高产品质量,提高煤炭洗选效率,减少煤炭损耗,降低生产成本。

重介质选煤的优势和局限性优势•分选效果好:重介质选煤技术采用重介质悬浮液作为分选介质,可以根据不同密度的浮力,精确分离煤和杂质。

•操作简单:重介质选煤技术的操作相对简单,使用方便,管理成本低。

重介选煤旋流器入口压力与悬浮液密度的控制研究在重介质选煤中,通常通过控制悬浮液的密度来控制精煤的灰分,悬浮液的密度控制滞后性较大,控制灰分效果较差。

由于悬浮液密度需要根据精煤的灰分不断调整,在混料泵转速相同的情况下压力会不断变化,加上传输管道高度大,致使旋流器入口压力不稳定。

本文针对旋流器入口压力不稳定的问题,采用模糊控制的方法,对旋流器入口压力进行控制。

以压力的误差与压力的误差变化作为模拟输入量,以变频器的输出频率作为模糊输出量,根据现场经验确定其隶属度函数并建立控制规则,通过模糊推理与去模糊化得到模糊控制器输出的精确量。

使用Matlab实现模糊控制的仿真,结果表明采用模糊控制的方法可以实现旋流器入口压力的平稳控制。

针对密度控制的滞后性,本文采用动态矩阵(DMC)预测算法进行改善。

通过参数辨识方法建立相应的传递函数,针对建立的模型采用前馈补偿解耦控制和基于二次规划约束优化算法的动态矩阵预测算法;对比分析仿真结果,在调节时间、超调方面,DMC预测算法更优。

通过对旋流器入口压力的控制,以及对悬浮液密度的控制调节,提高了密度控制的动态性能,改善了密度控制的滞后性。

洗煤厂重介质悬浮液密度自动检测与自动控制及RYC-3000压差式密度计的应用在重介质选煤过程中,重介质悬浮液密度的测控和调节是控制产品质量的关键,重介质悬浮液分为低密度(密度小于1500kg/m³)悬浮液、高密度悬浮液(密度大于1600kg/m³)和稀悬浮液(密度小于1100kg/m³)。

所谓重介质悬浮液密度,即单位体积重介质悬浮液的重量,密度单位:kg/m³=g/L。

在生产中,最简单的测量方法是称量一定体积的悬浮液重量,使用密度壶(容量一般为1L)盛满悬浮液放到电子称上称重。

这种测量方法最简单,用途最广泛,可用来定期检查悬浮液的变化,也可用来标定调试密度计。

但是,这种方法不能及时的测量密度的实时变化,且费时费力,不易实现自动化控制,采用仪表进行密度的自动测量和显示,是必须的。

常用的密度自动测量装置—密度计有:双管差压密度计、水柱平衡式密度计、浮子式密度计、同位素密度计、在线式差压密度计等,误差一般要求在±10kg/m³。

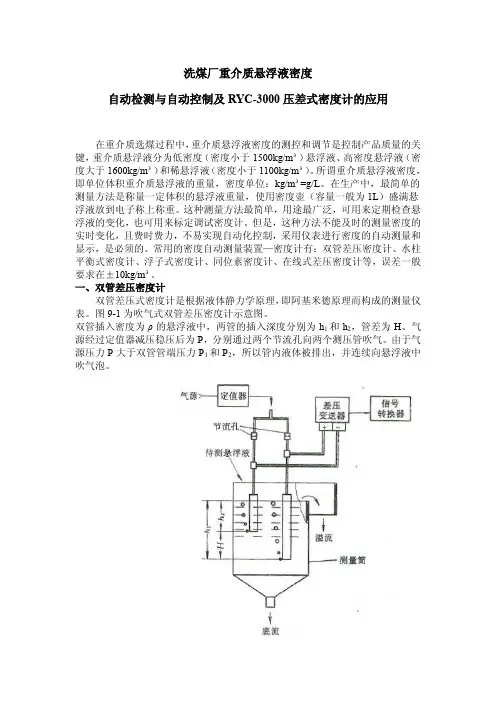

一、双管差压密度计双管差压式密度计是根据液体静力学原理,即阿基米德原理而构成的测量仪表。

图9-1为吹气式双管差压密度计示意图。

双管插入密度为ρ的悬浮液中,两管的插入深度分别为h1和h2,管差为H。

气源经过定值器减压稳压后为P,分别通过两个节流孔向两个测压管吹气。

由于气源压力P大于双管管端压力P1和P2,所以管内液体被排出,并连续向悬浮液中吹气泡。

图9-1双管压差式密度计示意图101h P P += (9-1)ρ202h P P += (9-2) ρρH h h P P P =-=-=∆)(2121 (9-3)所以 HP ∆=ρ (9-4) 式中P 0=大气压;P 1——长管内气体压强;P 2——短管内气体压强;ρ——悬浮液密度;H ——双管管差,常数。

由公式(9-4)可知,悬浮液密度与双管压差ΔP 成正比,只要在两个测压管上接入差压变送器,即可得到差压信号,将此信号变换成密度值即可得到悬浮液的密度。

洗煤厂重介质分选机的密度自动控制系统[摘要]本文主要阐述了洗煤厂重介质分选机的悬浮液密度的控制、低密度系统的操作、高密度系统的操作、运转中突然断煤现象对密度控制的影响、悬浮液中煤泥含量的控制、介质桶液位调整等技术问题。

[关键词]重介质分选机;密度自动控制系统;悬浮液中图分类号:td946.2 文献标识码:a 文章编号:1009-914x(2013)22-0021-01重介质选煤的操作与调整,是重介选煤生产过程的重要环节,关系到重介选煤分选效果的优劣。

操作与调整的任务是掌握重介选煤的生产规律,按生产检查反映的有关原料煤的情况、具体分选指标、机械设备的工作状况,进行悬浮液密度、给煤量、悬浮液循环量、悬浮液桶液位等工艺参数的调整。

重介质选煤是紧密配合的连续性生产过程,若干个环节出现异常,可能影响整个生产的正常顺利进行。

操作调整的中心岗位是分选机,其主要操作依据是以原料煤性质、选用的工艺流程、用户对产品的质量要求和机械设备状况等确定。

因此,操作分选机的技术人员一定要全面了解整个工艺流程、设备性能、操作方法、故障排除、原料煤性质、产品质量及加重质特性等相关技术。

密度自动控制系统在通常是自动的,而因生产条件变化较大和自动控制还不很完善,所以,还要有操作人员进行调整。

在生产过程中主要控制悬浮液的密度、悬浮液中的煤泥含量和介质桶的液位。

1、悬浮液密度的控制低密度悬浮液的正常密度值是随生产条件的改变而变化,密度值应按原料煤性质、原料煤分级、脱泥效率、操作状况及精煤快浮指标等决定。

所以,在生产过程中悬浮液密度一般是由分选技术人员按以上状况和变化实施控制。

2、低密度系统的操作在正常运转时,低密度介质桶液位具有一定高度,悬浮液密度是符合要求的,而在停机后用清水清理筛网或漏水使液位增高,在下一班开机时,低密度介质桶的液位一般过高而密度过低。

在此条件下,如使电气系统接入自动控制,必然要加入大量高密度悬浮液以提高密度,这就影响了1.8介质桶的液位。

重介悬浮液密度及液位的检测与自动控制随着煤矿井下开采设备和机械化程度的提高,原煤细粒煤增多,原煤煤质变差。

企业为适应市场的竞争,纷纷进行了重介工艺改造。

重介工艺具有分选精度高、对原煤适应能力强且生产操作和工艺调节简单、易于实现选煤生产自动化等优点,但重介悬浮液密度及液位检测与调节自动控制水平的高低决定着重介工艺分选精度和分选效果,是重介工艺最核心的环节。

本文以太原选煤厂重介工艺为例对悬浮液密度及液位的检测与自动控制做一探讨。

1 三产品旋流器悬浮液技术参数的检测与调整三产品重介旋流器分选的主要过程是悬浮液以一定的压力由切线方向进入旋流器圆筒部分形成强大的内外旋流,在内外螺旋流的作用下,使精煤与中煤矸石达到有效分离,如果悬浮液密度、压力不能按规定要求迅速控制调节,就不可能对原煤进行精度较高的分选,因此,悬浮液密度的检测和调节是关键。

1.1悬浮液密度检测悬浮液密度采用γ射线密度计进行检测。

γ射线密度计的工作原理为:由γ射线发射源、γ射线接收器和现场显示三部分组成。

发射源为铅封装的CS-137放射源,它安装于悬浮液管路的一侧,接收器安装于另一侧。

从发射源发出的γ射线粒子一部分穿透悬浮液及其管壁,到达接收器的电离室,而另一部分则被悬浮液和管壁吸收。

保持恒温的电离室内装有一对200V DC的电极,γ射线进入电离室后对室内充的特殊气体进行电离,产生一个信号,此信号传输至现场仪表进行分析运算,并显示密度值,同时将4mA~20mA的信号传输至集中控制室的PLD。

从现场使用来看,γ射线密度计测定值与人工实测值相比误差较小,能满足精度要求。

1.2 悬浮液密度的控制调节为保证有效分选,悬浮液密度控制应做到快捷、准确,γ射线密度计测量值为悬浮液密度控制调节提供了依据。

首先进行悬浮液密度设定,设定值根据原煤质量确定,一般在1.43kg/m3~1.48kg/m3间,当原煤好时,设定密度值高,反之,设定密度值低。

设定密度A与实际显示密度A1随时比较,当A1大于A 且相差0.02kg/m3时,点击开启合介桶上方的补水阀,合介泵入料管上的清水阀自动打开,通过补加水来降低悬浮液的密度,补加水量可以通过调阀开度来控制。

4.6 重悬浮液密度的自动控制{因为不能开设选矿自动控制课,所以,细分析之}重介质分选生产过程.悬浮液的密度直接影响实际分选密度。

为了提高分选过程的工艺效果.实际分选密偏宽±0.02 g/cm3}。

{分选密度的确定依据}悬浮液的密度是根据对精煤灰分{与密度有相关关系}指标的要求确定的。

{悬浮液密度比实际分选密度的差异}由于分选机中流体运动的影响,悬浮液密度与实际分选密度是有差别的。

对于上升介质流的块煤重介质分选机,悬浮液密度比实际分选密度一般要低0.03—0.1g/cm3{也即实际分选密度高};若用重介质旋流器,前曾述及,悬浮液密度比实际分选密度要低0.2~0.4g/cm3。

所要求的密度差值的大小,除与悬浮液粘度、稳定性、原煤粒度组成及密度组成有关外,对块煤重介质分选机来说,密度差值与水平介质及上升或下降介质流的大小有关系。

当下降介质流较大时,实际分选密度可能略低于悬浮液的密度。

对于重介质旋流器,密度差值与给料压力、液固比(悬浮液用量与被选物料量之比)、旋流器结构参数等因素有关。

在日常生产中,控制悬浮液密度是获得良好工艺效果的重要环节。

检查悬浮液密度的方法有两种,一是人工检查,通过称量一定体积悬浮液量求得悬浮液的物理密度,即用浓度壶测定,亦可用密度计测量。

但这种检查方法既费力,经检查后又难以及时调整。

另一种方法是用仪器自动检测,所用装置有双管压差密度计、水柱平衡密度计及放射性密度测定仪等。

由这些装置将所获得的一次信号,通过电子仪器转换成电讯号,传输给执行机构,用补加水或补充加重质的方法,使悬浮液的密度维持稳定状态。

4.6.1 双管压差密度计图2-4-49为双管压差密度计示意图。

{用连通器原理,关键一:是p1、p2测量时的平衡;关键二:连通器的密闭,关键三:H}在被测的悬浮液1内,放进两根插入深浅不同的测压管2。

具有0.015MPa压强的压缩空气,通过节流阀7分别进人两根测压管内,压缩空气充满双管后,加之管端的压力进入悬浮液。

重介选煤厂桶液位、悬浮液密度的调节与控制刘常春【期刊名称】《《选煤技术》》【年(卷),期】2019(000)004【总页数】4页(P71-73,76)【关键词】重介选煤厂; 桶液位; 悬浮液密度; 调节与控制【作者】刘常春【作者单位】中煤平朔集团有限公司煤炭洗选中心山西朔州036006【正文语种】中文【中图分类】TD94重介质选煤是指煤炭在重介质中洗选出不同品位产品的过程,它是按阿基米德原理进行的。

通常将密度大于水的介质称为重介质。

在重介质选煤厂中,重介质是由高密度磁铁矿粉和细粒煤泥按照一定比例混合而成的固体微粒分散在水中构成的非均质两相介质[1-3]。

磁铁矿粉来源丰富、价格便宜、化学性质稳定、易于回收,用其配置的重介质悬浮液的密度可在1.2~2.0 g/cm3范围内调节[4-7]。

此外,重介质选煤分选效率高、入洗粒度范围宽、易于实现自动化[8-9]。

因此,重介质选煤工艺在国内外应用非常广泛。

在重介质选煤厂中,常设有各种缓冲桶,比如合格介质桶、稀介质桶、煤泥水桶等。

在生产过程中,为了使选煤生产连续化、提高经济效益,加强对桶液位和桶内悬浮液密度的调节和控制极其关键和尤为重要[10-11]。

1 桶液位、悬浮液密度调节与控制的重要性重介质选煤生产系统中的介质桶可统分为两大类,一是合格介质桶,其余为不合格介质桶,即稀介桶,它包括稀介质桶、煤泥水桶、离心液桶、清扫水桶等等。

以安家岭选煤厂和安太堡选煤厂为例,这两座选煤厂原则流程基本一致(图1)。

在这两座选煤厂中,合格介质桶有四个,分别为:块煤主选(低密度精选)合格介质桶、块煤再选(高密度排矸)合格介质桶、末煤主选(低密度精选)合格介质桶和末煤再选(高密度排矸)合格介质桶。

图1 安家岭、安太堡选煤厂原则流程Fig.1 Basic flowsheet of coal cleaning process applied by Anjialing and Antaibo plants生产过程中,稀介质桶内的悬浮液不要求测定其密度,合格介质桶内的悬浮液必须测定其密度。

第44卷第"期 2018年6月工矿自动化Industry and Mine AutomationVol. 44 No. 6Jun. 2018文章编号!671-251X(2018)06-0101-04 D O I:10. 13272/j. issn. 1671-251x. 2018010087基于模糊控制的重介质悬浮液密度控制方法孔繁苗S徐康陈浙锐S崔启东1(1.中国矿业大学化工学院,江苏徐州221116 &2.淮北矿业股份有限公司涡北选煤厂,安黴亳州233600)摘要:针对现有重介质悬浮液密度模糊控制方法存在控制精度不高、通用性不强的问题,提出了一种基于模糊控制的重介质悬浮液密度控制方法。

该方法以悬浮液密度偏差、悬浮液密度偏差变化率、合格介质桶液位作为密度模糊控制器的输入变量,以合格介质桶液位偏差、合格介质桶液位偏差变化率作为液位模糊控制器的输入变量,利用密度模糊控制器和液位模糊控制器有效控制补水阀和分流箱,从而实现重介质悬浮液密度精确、稳定控制。

应用结果表明,该方法响应速度快,可使悬浮液密度波动范围稳定在±0. 007 g/cm3。

关键词:选煤厂&重介质分选&模糊控制&悬浮液密度&合格介质桶液位中图分类号:TD948. 9文献标志码:A网络出版地址:Jttp://kns. cnki. net/kcms/detail/32. 1627. TP. 20180525. 1650. 001. html Density control method for dense-medium suspension based on fuzzy controlKONG Fanmiao1,XU Kang2,CHEN Zherui1,CUI Qidong1(1. School of Chemical Engineering and Technology,China University of Mining and Technology,Xuzhou 221116, China; 2.Guobei Coal Preparation Plant,Huaibii Mining Co. ,Ltd. ,Bozhou 233600, China)Abstract:In view of problems of poor accuracy and universality of existing density fuzzy control methods for dense-medium suspension,a density control method for dense-medium suspension based on fuzzy control was proposed.The method takes suspension density deviation,variation rate of the suspension density deviation and liquid level of qualified medium bucket as input variables of density fuzzy controller,and takes liquid level deviation of qualified medium bucket and variation rate of the liquid level deviation of qualified medium bucket as input variables of liquid level fuzzy controller.Water supply valve and flow-spitting box are effectively controlled by use of the density fuzzy controller and liquid controller,so as to achieve accurate and stable control of dense-medium suspension density.The application results show that suspension density fluctuation range can be controlled at fast response speed.Key words:coal preparation plant;dense-medium separation;fuzzy control;suspension density;liquid level of qualified medium bucket〇引言目前大多数选煤厂采用重介质分选工艺,悬浮 液密度是重介质分选过程中的核心参数,直接影响分选效果[12]。

重介质选煤中悬浮液的密度如何控制?

重介质选煤过程中,悬浮液的密度直接影响实际分选密度。

为了提高分选过程的工艺效果,实际分选密度的波动尽可能小。

一般要求进入分选机中的悬浮液,其密度波动需小于±

0.1g/ cm 3。

悬浮液的密度根据对精煤灰分指标的要求确定的。

但由于分选机中流体运动的影响,悬浮液密度与实际分选密度是有差别的,对于上升介质流的块煤重介质分选机,悬浮

液密度比实际分选密度一般要低0.03~0.1 g/ cm 3. 若用重介质旋流器,悬液液密度比实际

分选密度要低0.2~0.4 g/ cm 3。

在日常生产中,检查悬浮液密度的方法有两种,一是人工

检查,即用浓度壶测定;另一种方法是用仪器自动检测,由这些装置将所获得的一次信号,通过电子仪器转换成电讯号,传输给执行机构,用补加水或补充加重质的方法,使悬浮液的密度维持稳定状态。

下图是常用的密度自动控制系统。

图 常用的密度自动控制系统 1—密度计;2—自动控制箱;3—变流箱;4—水阀;5—合格介质桶;6—稀介质桶 7—介质泵;8—浓缩机;9—第一段磁选;10—第二段磁选 2-4-52 常用的密度自动控制系统

1-密度计;2-自动控制箱;3-变流箱;4-水阀;5-合格介质桶;6-稀介质桶;7-介质泵;8-浓缩机;9-第一段磁选机;10-第二段磁选机

悬

浮

液

密

度

自

动

控

制

系

统。