TPS改善七步法

- 格式:xlsx

- 大小:10.47 KB

- 文档页数:1

在改善的范畴里,管理具有两项主要的功能:“维持”( M a i n t e n a n c e )与“改进”( I m p r o v e m e n t )。

“维持”是指从事于保持现有技术、管理及作业上标准的活动,以及支持这些标准所需的训练和纪律。

在“维持”的功能下,管理部门要执行工作的指派,使每一个人都能依照标准的作业程序来工作;而“改进”则是以改进现有标准为目标的活动。

日本的管理观点,因此可以浓缩为一句箴言来表示:维持标准和改进标准。

改进可再区分为“改善” ( K a i z e n )和“创新”( I n n o v a t i o n )。

所谓“改善”,是由于持续不断的努力,所产生的诸多的小步伐改进,而逐次累积而成。

“创新”则是借助大笔资源投资于新技术或设备,而产生戏剧性的变化的改进(不论任何场合,以金钱作为主要的评估因素时,创新便是昂贵的)。

由于欧美的管理人员执迷于“创新”,他们既没有耐心,也忽视了“改善”能长期带给公司的利益。

相反,“改善”则是强调要以员工的努力、士气、沟通、训练、团队、参与及自律来达成目标。

这些都是一种常识性和低成本的改进方式。

“改善”是着重在“过程为导向”的思考模式上,这是因为要改进“结果”,必须先改进“过程”。

预期的计划成果未能达成,表示其“过程”是失败的。

管理部门必须确认及改正这种“过程面”的错误。

“改善”是着重在“人际面”上的努力,此种东方的改善形态,恰与西方的着重在“结果面”的思想,形成尖锐的对比。

以“过程为导向”的思想方式,应当运用在各种不同的改善活动上,诸如:计划→执行→核查→处置( P D C A )的循环、标准化→执行→核查→处置( S D C A )的循环、质量→成本→交期( Q C D )的活动、全面质量管理( T Q M )及时生产方式(JIT)和全员生产保全(TPM)。

许多公司改善活动失败的原因,就在于轻忽“过程”。

在“改善”的过程中,最关键性的就是最高管理部门的承诺和参与。

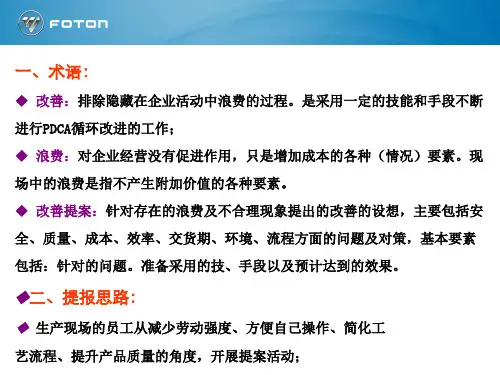

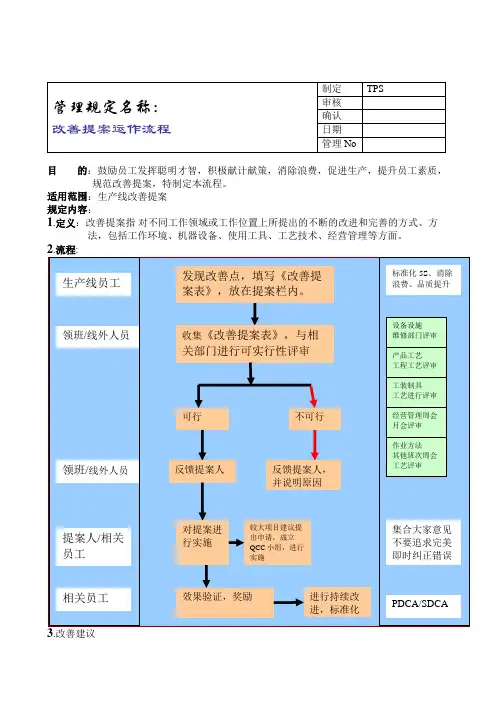

目的:鼓励员工发挥聪明才智,积极献计献策,消除浪费,促进生产,提升员工素质,规范改善提案,特制定本流程。

适用范围:生产线改善提案

规定内容:

1.定义:改善提案指对不同工作领域或工作位置上所提出的不断的改进和完善的方式、方

法,包括工作环境、机器设备、使用工具、工艺技术、经营管理等方面。

.改善建议

1、丢掉对工艺原有的僵化的看法,对现有方法质疑

2、多问几次“为什么?”,寻找真正的原因

3、集合大家的意见而不仅仅是个别人的主意

2、主张员工自己动手,不花钱、少花钱

4、追求改进,不追求完美

5、即时纠正错误

6、横向展开,避免个人、各班的作业/管理方法不同

7、遵照PDCA/SDCA循环

8、改善无处不在

使用记录:《改善提案表》

相关文件:。

TPS培训之改善报告汇报建议

在本期TPS培训中,日本TPS专家长野老师就公司各车间的改善报告提出了几点意见,简单易懂、数据明确是其基本要求,能够让不懂的人一看就懂。

以下根据长野老师的意见做了简单梳理:

1、报告改善事例,需要从结论、问题、改善内容的顺序汇报。

先汇报改善结论,

直接可以让大家了解到成效,如果事例很简单明确,其内容可以简单说明或者不报,节约汇报时间。

2、建议将改善报告内容以纸质档粘贴在看板上展示呈现。

此点目的主要是将改

善内容目视化出来,便于大家对照学习。

在TPS培训时,也可以作为案例解释学习。

3、各类停机时间需要形成标准的条形图(柏拉图),损失时间由大向小排列。

这主要是能够一眼区分哪些异常是最主要的异常,那么我们的改善就首先需要解决占时最长的。

4、报告表单,各类数据需要检查,避免有错误数据。

在整体报告中,发现总会

有些许的数据错误,因此在报告完成时,需要反复检查确保数据准确性,这也是报告最基本的要求。

5、对于改善时间描述,不要使用“下期”说法,需要具体到日期。

凡是涉及到

目标、日期、效果的描述,都需要具体量化,避免报告的笼统含糊。

6、对于节约的时间,需要换算成金额利润。

改善最主要的目的还是降低成本提

高利润,对于各类节约,换算成金额能够直接给人深刻印象,也为改善带来最直接的成效收益。

总的来说,需要我们关注细节,规范报告格式,将改善成果简明准确的展示。

TPS系统常见故障分析及解决办法dcs ( distributed control system)集散控制系统,是上世纪70年代国外推出的自动化控制系统,通常称为dcs,其控制系统的功能是由不同的设备来完成的,当某个设备出现故障时,对整个系统影响降到最低。

tps系统,是美国honeywell公司的一个先进的dcs产品,是将整个工厂商业信息系统与生产过程控制系统统一在一个平台上的dcs自动化控制系统。

可与管理计算机连接,进行远程高级控制和管理。

目前,我公司在用的dcs系统全部为honeywell公司的tps系统。

1 tps系统节点及功能介绍hpm:高性能过程处理器,用于扫描和控制tps系统过程数据。

nim:网络接口模件,提供lcn访问ucn的接口,转换lcn和ucn 的通讯技术和协议。

hm:历史模件,文件服务器,支持lcn网络的系统活动、历史数据存储。

系统事件用于系统性能的观测、调整和故障排除;过程历史数据用于生产过程监控。

gus:全局用户操作站,tps系统的人机界面,继承us的全部功能,基于windows nt4。

0平台(为ntfs分区)的native windows 窗口使用。

控制网络包括局域控制网络lcn和万能控制网络ucn,lcn网实现集中管理,ucn网实现过程功能,与hpm、lm、sm、plc等相连,实现各种控制功能。

2 系统常见故障的分析研究常见故障有四大类:2。

1 通讯故障lcn缆通讯故障;ucn缆通讯故障;i/0 link电缆通讯故障;gus 站与系统间的通讯故障。

产生故障的原因:设备损坏;电缆各种接头松动或脱开(常见故障);外来电磁信号的干扰( lcn接地不好,经常出现故障)。

处理问题的措施:更换设备;重新将电缆进行连接,并用专用工具进行紧固;做好接地,满足系统的要求。

2。

2 硬件故障hpmm卡件或i/o卡件整个损坏(状态灯不亮);1/o卡件部分损坏,如坏某个通道(状态灯闪烁);操作站的硬盘,显卡,网卡等的损坏;其它设备的损坏。

TPM管理一、设备维修体制简介1、事后维修----BM(Breakdown Maintenance)这是最早期的维修方式,即出了故障再修,不坏不修。

2、预防维修--PM(Preventive Maintenance)这是以检查为基础的维修,利用状态监测和故障诊断技术对设备进行预测,有针对性地对故障隐患加以排除,从而避免和减少停机损失,分定期维修和预知维修两种方式。

3、改善维修--CM(Corrective Maintenance)改善维修是不断地利用先进的工艺方法和技术,改正设备的某些缺陷和先天不足,提高设备的先进性、可靠性及维修性,提高设备的利用率。

4、维修预防--MP(Maintenance Prevention)维修预防实际就是可维修性设计,提倡在设计阶段就认真考虑设备的可靠性和维修性问题。

从设计、生产上提高设备品质,从根本上防止故障和事故的发生,减少和避免维修。

5、生产维修--PM(Productive Maintenance)是一种以生产为中心,为生产服务的一种维修体制。

它包含了以上四种维修方式的具体内容。

对不重要的设备仍然实行事后维修,对重要设备则实行预防维修,同时在修理中对设备进行改善维修,设备选型或自行开发设备时则注重设备的维修性(维修预防)。

二、什么叫TPM?1、什么是TPM?TPM的提出是建立在美国的生产维修体制的基础上,同时也吸收了英国设备综合工程学、中国鞍钢宪法中群众参与管理的思想。

在非日本国家,由于国情不同,对TPM的理解是:利用包括操作者在内的生产维修活动,提高设备的全面性能。

2、TPEM:Total Productive Equipment Management 就是全面生产设备管理。

这是一种新的维修思想,是由国际TPM协会发展出来的。

它是根据非日本文化的特点制定的。

使得在一个工厂里安装TPM活动更容易成功一些,和日本的TPM不同的是它的柔性更大一些,也就是说你可根据工厂设备的实际需求来决定开展TPM的内容,也可以说是一种动态的方法。

TPS教育训练之段取改善在传统的教育系统中,教学评估与学生表现评价往往是分开进行的。

教师通过考试、作业等方式对学生的学习情况进行评估,而学生则通过各种考试成绩来评价自己的学习状况。

然而,这种评估方式存在一些问题,例如评估结果可能无法准确反映学生的真实能力,学生也可能仅仅为了应付考试而努力学习,而不是真正理解知识。

为了解决这些问题,一种新的教育训练方法被提出,即TPS教育训练。

TPS教育训练是一种综合评估学生表现的方法,通过将教学与评估结合起来,实现教学过程中对学生的实时监测与反馈。

在TPS教育训练中,教师不仅仅是知识的传授者,更是学生学习过程中的指导者和监督者。

教师通过观察学生的学习行为、提问和互动,对学生的学习情况进行及时评估。

这种评估是基于学生的学习实际情况,而不仅仅是依靠考试成绩。

通过实时监测学生的学习表现,教师可以发现学生的问题和困难,及时给予指导和帮助,使学生能够更好地理解知识。

同时,在TPS教育训练中,学生也扮演着主动学习的角色。

学生需要积极参与教学活动,主动思考和回答问题。

通过实时反馈和讨论,学生能够发现自己的不足之处,进而改进学习方法和提高学习效果。

这种学生主动参与的教育模式,不仅可以提高学生的学习动力,还可以培养学生的自学能力和合作能力。

总的来说,TPS教育训练是一种以学生为中心的教学模式,通过教学与评估的有机结合,实现对学生学习过程的实时监测和反馈。

这种教育模式能够更好地促进学生的学习效果,使学生更主动地参与学习,并培养学生的自主学习能力。

因此,TPS教育训练有望成为教育改革的一个重要方向。

TPS教育训练是以学生为中心的教育方法,它打破了传统教育模式中教与学的分离,将教学与评估融为一体,以期实现教学过程中对学生的实时监测与反馈。

这种教育模式在许多方面都具有积极的改变和影响。

首先,TPS教育训练强调实时监测学生的学习表现,使教师能够更全面地了解每个学生的学习进度和理解程度。

传统的教育模式中,教学和评估往往是分开进行的,学生在考试之后才能得知自己的学习成果。