汽车生产计划(lingo)

- 格式:doc

- 大小:263.00 KB

- 文档页数:10

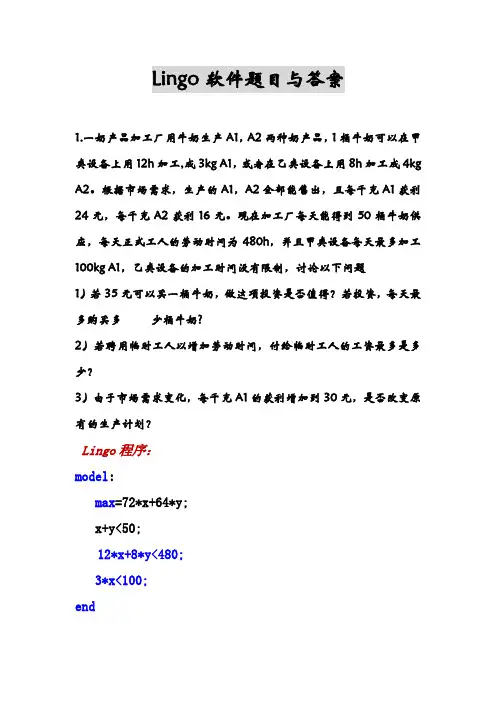

Lingo软件题目与答案1.一奶产品加工厂用牛奶生产A1,A2两种奶产品,1桶牛奶可以在甲类设备上用12h加工,成3kg A1,或者在乙类设备上用8h加工成4kg A2。

根据市场需求,生产的A1,A2全部能售出,且每千克A1获利24元,每千克A2获利16元。

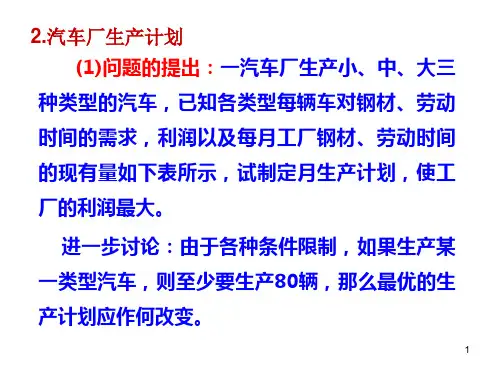

现在加工厂每天能得到50桶牛奶供应,每天正式工人的劳动时间为480h,并且甲类设备每天最多加工100kg A1,乙类设备的加工时间没有限制,讨论以下问题1)若35元可以买一桶牛奶,做这项投资是否值得?若投资,每天最多购买多少桶牛奶?2)若聘用临时工人以增加劳动时间,付给临时工人的工资最多是多少?3)由于市场需求变化,每千克A1的获利增加到30元,是否改变原有的生产计划?Lingo程序:model:max=72*x+64*y;x+y<50;12*x+8*y<480;3*x<100;end2.一汽车厂生产小、中、大三种类型的的汽车,已知各类型每辆车对钢材、劳动时间的需求,利润以及每月工厂钢材、劳动时间如下表。

1)制定生产计划,使工厂利润最大;2)若生产某类型车,则至少需生产80辆,求改变后的生产计划。

3.建筑工地的位置(a,b)和水泥日用量d如下表,目前有两个临时料场位于P(5,1),Q(2,7),日储量各有20t。

1)求从P,Q两料场分别向各工地运送多少吨水泥,使总的吨公里数最小;2)现打算舍弃原有料场,新建两个料场A,B,求新料场的位置,使新的吨公里数最小,此时与P,Q相比能节省多少吨公里。

4.设从4个产地Ai往3个销地Bj运送物资,产量、销量和单位运费如下表,求总运费最少的运输方案和总运费。

Lingo程序:Model:sets:warehouse/1..3/:a;customer/1..4/:b;link(warehouse,customer):c,x;endsetsdata:a=30,25,21;b=15,17,22,12;c=6,2,6,7,4,9,5,3,8,8,1,5;enddata[OBJ]min=@sum(link:c*x);@for(warehouse(i): @sum(customer(j):x(i,j))<a(i));@for(customer(j):@sum(warehouse(i):x(i,j))=b(j));end5.求下图中v1到v11的最短路Lingo程序:Model:sets:cities/1..11/;roads(cities,cities):p,w,x; endsetsdata: !半连通图和权图;p=0 1 1 1 0 0 0 0 0 0 00 0 1 0 1 0 0 0 0 0 0 0 1 0 1 1 1 1 0 0 0 0 0 0 1 0 0 0 1 0 0 0 0 0 1 1 0 0 1 0 1 1 0 0 0 0 1 0 1 0 1 0 1 0 0 0 0 1 1 0 1 0 0 1 1 0 0 0 0 0 1 0 0 0 1 0 10 0 0 0 1 1 1 1 0 1 10 0 0 0 0 0 1 0 1 0 10 0 0 0 0 0 0 1 1 1 0;w=0 2 8 1 0 0 0 0 0 0 02 0 6 0 1 0 0 0 0 0 08 6 0 7 5 1 2 0 0 0 01 0 7 0 0 0 9 0 0 0 00 1 5 0 0 3 0 2 9 0 00 0 1 0 3 0 4 0 6 0 00 0 2 9 0 4 0 0 3 1 00 0 0 0 2 0 0 0 7 0 90 0 0 0 9 6 3 7 0 1 20 0 0 0 0 0 1 0 1 0 40 0 0 0 0 0 0 0 9 2 4;enddatan=@size(cities);min=@sum(roads:w*x);@for(cities(i)|I # ne # 1 # and # I # ne # n: @sum(cities(j):p(i,j)*x(i,j))=@sum(cities(j):p(j,i)*x(j,i)));@sum(cities(j):p(1,j)*x(1,j))=1;end6.露天矿里有若干个爆破生成的石料堆,每堆称为一个铲位,每个铲位已预先根据铁含量将石料分成矿石和岩石。

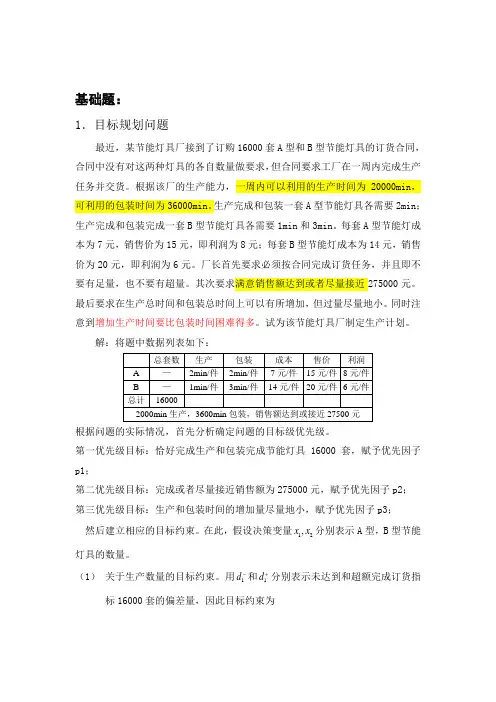

基础题:1.目标规划问题最近,某节能灯具厂接到了订购16000套A 型和B 型节能灯具的订货合同,合同中没有对这两种灯具的各自数量做要求,但合同要求工厂在一周内完成生产任务并交货。

根据该厂的生产能力,一周内可以利用的生产时间为20000min ,可利用的包装时间为36000min 。

生产完成和包装一套A 型节能灯具各需要2min ;生产完成和包装完成一套B 型节能灯具各需要1min 和3min 。

每套A 型节能灯成本为7元,销售价为15元,即利润为8元;每套B 型节能灯成本为14元,销售价为20元,即利润为6元。

厂长首先要求必须按合同完成订货任务,并且即不要有足量,也不要有超量。

其次要求满意销售额达到或者尽量接近275000元。

最后要求在生产总时间和包装总时间上可以有所增加,但过量尽量地小。

同时注意到增加生产时间要比包装时间困难得多。

试为该节能灯具厂制定生产计划。

解:将题中数据列表如下:根据问题的实际情况,首先分析确定问题的目标级优先级。

第一优先级目标:恰好完成生产和包装完成节能灯具16000套,赋予优先因子p1;第二优先级目标:完成或者尽量接近销售额为275000元,赋予优先因子p2; 第三优先级目标:生产和包装时间的增加量尽量地小,赋予优先因子p3; 然后建立相应的目标约束。

在此,假设决策变量12,x x 分别表示A 型,B 型节能灯具的数量。

(1) 关于生产数量的目标约束。

用1d -和1d +分别表示未达到和超额完成订货指标16000套的偏差量,因此目标约束为1111211min ,..16000z d d s t x x d d -+-+=+++-=要求恰好达到目标值,即正、负偏差变量都要尽可能地小(2) 关于销售额的目标约束。

用2d -和2d +分别表示未达到和超额完成满意销售指标275000元的偏差值。

因此目标约束为221222min ,..1520-275000.z d s t x x d d --+=++=要求超过目标值,即超过量不限,但必须是负偏差变量要尽可能地小,(另外:d +要求不超过目标值,即允许达不到目标值,就是正偏差变量要尽可能地小) (3) 关于生产和包装时间的目标约束。

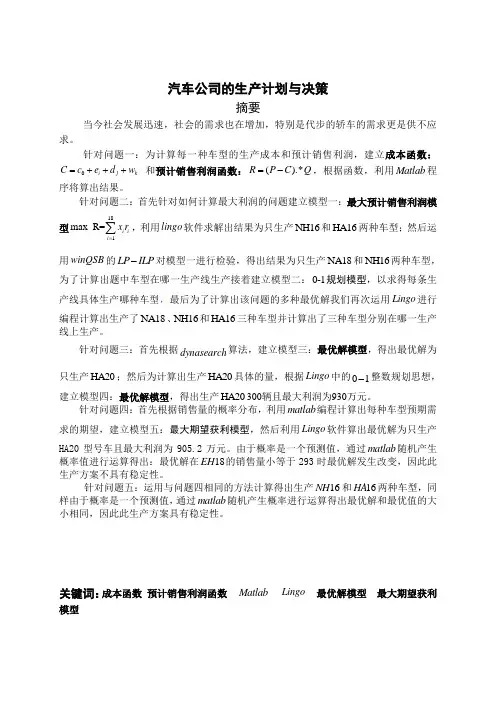

汽车公司的生产计划与决策摘要当今社会发展迅速,社会的需求也在增加,特别是代步的轿车的需求更是供不应求。

针对问题一:为计算每一种车型的生产成本和预计销售利润,建立成本函数:0i j k C c e d w =+++ 和预计销售利润函数:().*R P C Q =-,根据函数,利用Matlab 程序将算出结果。

针对问题二:首先针对如何计算最大利润的问题建立模型一:最大预计销售利润模型181max R=i i i x r =∑,利用lingo 软件求解出结果为只生产NH16和HA16两种车型;然后运用winQSB 的LP ILP -对模型一进行检验,得出结果为只生产NA18和NH16两种车型,为了计算出题中车型在哪一生产线生产接着建立模型二:0-1规划模型,以求得每条生产线具体生产哪种车型,最后为了计算出该问题的多种最优解我们再次运用Lingo 进行编程计算出生产了NA18、NH16和HA16三种车型并计算出了三种车型分别在哪一生产线上生产。

针对问题三:首先根据dynasearch 算法,建立模型三:最优解模型,得出最优解为只生产HA20;然后为计算出生产HA20具体的量,根据Lingo 中的01-整数规划思想,建立模型四:最优解模型,得出生产HA20300辆且最大利润为930万元。

针对问题四:首先根据销售量的概率分布,利用matlab 编程计算出每种车型预期需求的期望,建立模型五:最大期望获利模型,然后利用Lingo 软件算出最优解为只生产HA20型号车且最大利润为905.2万元。

由于概率是一个预测值,通过matlab 随机产生概率值进行运算得出:最优解在18EH 的销售量小等于293时最优解发生改变,因此此生产方案不具有稳定性。

针对问题五:运用与问题四相同的方法计算得出生产16NH 和16HA 两种车型,同样由于概率是一个预测值,通过matlab 随机产生概率进行运算得出最优解和最优值的大小相同,因此此生产方案具有稳定性。

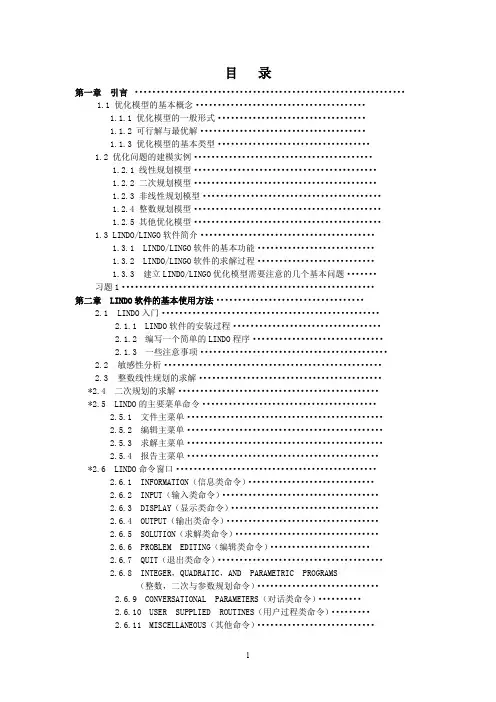

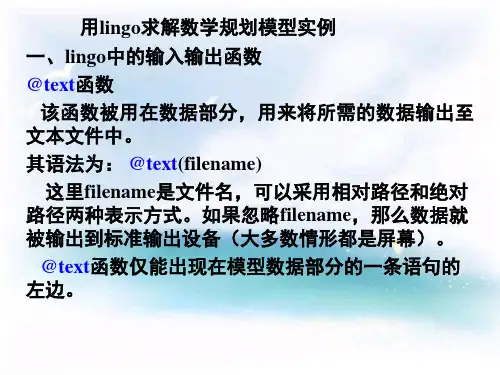

用LINGO 解线性规划和整数规划在工程技术、经济管理、科学研究和日常生活等许多领域中,人们经常遇到的一类决策问题是:在一系列客观或主观限制条件下,寻求使关注的某个或多个指标达到最大(或最小)的决策。

例如:★ 结构设计要在满足强度要求条件下选择材料的尺寸,使其总重量最轻; ★ 资源分配要在有限资源约束下制定各用户的分配数量,使资源产生的总效益最大;★ 运输方案要在满足物资需求和装载条件下安排从各供应点到各需求点的运量和路线,使运输总费用最低;★ 生产计划要按照产品工艺流程和顾客需求,制定原料、零件、部件等订购、投产的日程和数量,尽量降低成本使利润最高。

上述这种决策问题通常称为优化问题。

人们解决这些优化问题的手段大致有以下几种:1.依赖过去的经验判断面临的问题。

这似乎切实可行,并且没有太大的风险,但是其处理过程会融入决策者太多的主观因素,难以客观地加以描述,从而无法确认结果的最优性。

2.做大量的试验反复比较。

这固然比较真实可靠,但是常要花费太多的资金和人力,而且得到的最优结果基本上离不开开始设计的试验范围。

3.用数学建模的方法建立数学规划模型求解最优决策。

虽然由于建模时要作适当的简化,可能使得结果不一定完全可行或达到实际上的最优,但是它基于客观规律和数据,又不需要多大的费用,具有前两种手段无可比拟的优点。

如果在此基础上再辅之以适当的经验和试验,就可以期望得到实际问题的一个比较圆满的回答,是解决这种问题最有效、最常用的方法之一。

1.1.1 数学规划模型数学规划模型一般有三个要素:一是决策变量,通常是该问题要求解的那些未知量,不妨用n 维向量12n x (x ,x ,,x )'= 表示;二是目标函数,通常是该问题要优化(最小或最大)的那个目标的数学表达式,它是决策变量x的函数,这里抽象地记作f(x);三是约束条件,由该问题对决策变量的限制条件给出,即x允许取值的范围x∈Ω,Ω称可行域,常用一组关于x的不等式(也可是等式)g i(x)≤0(I=1,2,…,m)来界定。

数学建模汽车生产计划随着汽车需求的增加,汽车生产计划的编制变得越来越重要。

数学建模是一种快速而准确的方法,可以帮助企业制定最优的汽车生产计划。

在本文中,我们将讨论如何使用数学建模来制定汽车生产计划。

一、确定目标首先,我们需要确定计划的目标。

在制定汽车生产计划时,一般有两个目标,即最大化利润和最大化汽车产量。

这两个目标之间存在一个平衡,即生产更多汽车可能会增加利润,但也会增加成本和风险。

因此,我们需要寻找一个最优的方案,以最大程度地平衡这两个目标。

二、分析数据然后,我们需要分析数据。

汽车生产的数据包括每辆车的成本、生产时间、销售价格和市场需求等。

我们需要通过分析这些数据来确定更具体的目标和制定生产计划。

三、建立数学模型接下来,我们需要建立一个数学模型。

数学模型将数据转化为数学方程,以求解目标函数。

一般来说,汽车生产的数学建模分为以下几个部分:1. 需求预测我们需要通过分析市场需求数据来预测未来的市场需求。

这可以通过建立一个时间序列预测模型来完成。

2. 生产时间模型我们需要建立一个生产时间模型,以确定每辆车的生产时间。

这可以通过工作流程模型或生产线模型来完成。

3. 成本模型我们需要建立一个成本模型,以确定每辆车的成本。

成本模型应包括所有生产成本和运营成本。

4. 制造能力模型我们需要建立一个制造能力模型,以确定生产能力和生产规模。

这可以通过对工厂产能的分析来完成。

5. 最优化模型将以上模型整合起来,我们可以建立一个最优化模型,以寻找最佳生产计划。

这可以通过线性规划或混合整数规划来完成。

四、求解模型最后,我们需要求解模型,以得到最优的生产计划。

这可以通过优化软件来完成。

求解模型后,我们可以得到最佳生产数量、生产时间表和成本预测等信息。

五、优化生产计划我们还需要优化生产计划,以确保生产计划符合实际情况和市场变化。

这可以通过对生产计划进行修正和调整来完成。

总之,数学建模是一种强大的工具,可以帮助企业制定最优的汽车生产计划。

实验用LINDO或LINGO求解线性规划问题实验目的1.对于给定的实际应用问题,正确的建立线性规划问题数学模型,并用LINDO或LINGO 求解;2.掌握灵敏度分析以及资源的影子价格的相关分析方法.问题1某工厂在计划期内要安排生产A、B两种产品,已知生产单位产品所需设备台时及对甲、乙两种原材料的消耗,有关数据如表1.1.问:应如何安排生产计划,使工厂获利最大?.LINDO输入语句:max 2x1+3x2stx1+2x2<=84x1<=164x2<=12end在LINGO的MODEL窗口内输入如下模型:model:max=2*x1+3*x2;x1+2*x2<=8;4*x1<=16;4*x2<=12;end选菜单Lingo|Solve(或按Ctrl+S),或用鼠标点击“求解”按纽,如果模型有语法错误,则弹出一个标题为“LINGO Error Message”(错误信息)的窗口,指出在哪一行有怎样的错误,每一种错误都有一个编号(具体含义可查阅相关文献或LINGO的Help).改正错误以后再求解,如果语法通过,LINGO用内部所带的求解程序求出模型的解,然后弹出一个标题为“LINGO Solver Status”(求解状态)的窗口,其内容为变量个数、约束条件个数、优化状态、耗费内存、所花时间等信息,点击Close关闭窗口,屏幕上出现标题为“Solution Report”(解的报告)的信息窗口,显示优化计算(线性规划中换基迭代)的步数、优化后的目标函数值、列出各变量的计算结果.求解结果:Global optimal solution found at iteration: 5 Objective value: 14.00000Variable Value Reduced Cost X1 4.000000 0.000000 X2 2.000000 0.000000 Row Slack or Surplus Dual Price 1 14.00000 1.000000 2 0.000000 1.500000 3 0.000000 0.1250000 4 4.000000 0.000000该报告说明:运行5步找到全局最优解,目标函数值为14,变量值分别为124,2==x x .“Reduced Cost ”的含义是需缩减成本系数或需增加利润系数(最优解中取值非零的决策变量的Reduced Cost 值等于零).“Row ”是输入模型中的行号,目标函数是第一行;“Slack or Surplus ”的意思是松弛或剩余,即约束条件左边与右边的差值,对于“≤”的不等式,右边减左边的差值为Slack (松弛),对于“≥”的不等式,左边减的右边差值为Surplus (剩余),当约束条件两边相等时,松弛或剩余的值等于零.“Dual Price ”的意思是对偶价格(或称为影子价格),上述报告中Row2的松弛值为0,表明生产甲产品4单位、乙产品2单位,所需设备8台时已经饱和,对偶价格1.5的含义是:如果设备增加1台时,能使目标函数值增加1.5.报告中Row4的松弛值为4,表明生产甲产品4单位、乙产品2单位,所需原材料乙8公斤还剩余4公斤,因此增加原材料乙不会使目标函数值增加,所以对偶价格为0.对于目标函数系数和约束条件右端常数项的灵敏度分析,可以通过LINGO 软件求解的灵敏度分析给出.如果要看灵敏度分析结果,必须激活灵敏度计算功能才会在求解时给出灵敏度分析结果,默认情况下这项功能是关闭的.想要激活它,必须运行LINGO|Options …命令,选择Gengral Solver ,在Dual Computation 列表框中,选择Prices and Ranges 选项并确定. 法一:打开command window ,输入range ;法二:LINGO ——options ——General Solver ——DualComputations ——Prices&Ranges , 运行一遍,然后关掉,然后lingo-----range问题2 某公司饲养实验用的动物以供出售,已知这些动物的生长对饲料中3种营养成分(蛋白质、矿物质和维生素)特别敏感,每个动物每周至少需要蛋白质60g ,矿物质3g ,维生素8mg ,该公司能买到5种不同的饲料,每种饲料1kg 所含各种营养成分和成本如表1.2所示,如果每个小动物每周食用饲料不超过52kg ,求既能满足动物生长需要,又使总成本最低的饲料配方.问题3 设有四个化肥厂供应四个地区的农用化肥,假定等量的化肥在这些地区使用效果相同.已知各化肥厂年产量(单位:吨)、各地区年需要量以及从各化肥厂到各地区单位化肥的运价如表3.2.1所示(表中运价中“—”表示不适合).试决定总的运费最节省的化肥调运方案.表3.2.1 化肥供应的平衡表与运价表问题4 某公司计划在东、西、南、北四个市区建立销售门市部,拟议中有10个位置(1,2,,10)j A j =可供选择,考虑到各地区居民的消费水平及居民居住密集度,在东区由123,,A A A 三个点至多选择两个;在西区由45,A A 两个点中至少选一个;在南区由67,A A 两个点中至少选一个;在北区由8910,,A A A 三个点中至少选两个.j A 各点的设备投资及每年可获利润情况见表3.2.2所示 (单位:万元).但投资总额不能超过72万元,问应选择哪几个销售点,可使年利润为最大?建立整数规划问题的数学模型,并用LINGO 求解.表3.2.2 四个市区的10个位置设备投资及每年利润表问题5 求解整数线性规划问题 12121212max 2535..436,0,379z x x x x s t x x x x =≤≤≥++⎧⎪+⎨⎪⎩全部为整数 思考题1.(1988年美国大学生数学建模竞赛试题)有七种规格的包装箱要装到两辆铁路平板车上去.包装箱的宽和高是一样的,但厚度(t,以厘米计)及重量(w ,以公斤计)是不同的.表3.2.4给出了每种包装箱的厚度、重量以及数量.每辆平板车有10.2米长的地方可用来装包装箱(像面包片那样),载重为40吨.由于当地货运的限制,对567,,C C C 类的包装箱的总数有一个特别的限制:这类箱子在两辆平板车上所占的总空间(厚度)不能超过302.7厘米.试把包装箱(见表3.2.4)装到平板车上去使得浪费的空间最小.。

基于虚拟制造技术的生产线诊断方法作者:周军邓建新刘战强艾兴摘要:提出一种基于虚拟制造技术(VMT)的生产线诊断方法,研究了其诊断内容和设计流程。

该方法可实现生产线资源的统一建模,并可在生产规划时对生产线的实际运行状况进行前瞻性仿真,快速诊断各种参数的合理性。

结合应用实例,对生产线设计中存在的瓶颈工序进行了快速诊断,并对生产线进行了重组设计。

该方法诊断快速简便,可节省资源、降低成本,并能考虑系统随机因素对生产任务的影响,诊断结果切实可信。

关键词:生产线诊断;虚拟仿真;瓶颈工序;重组设计1引言生产线的设计和诊断是最优生产中的关键技术问题之一[1],如何有效地判断各种参数的合理性、快速诊断出瓶颈工序是合理制定作业计划、优化设备资源的关键问题之一。

传统的诊断方法是基于理论计算和实际运行后的数据来判断的,其缺点为准确性差,不直观,易浪费资源。

VMT技术借助计算机技术和仿真技术,从产品设计初期就可实时、并行地对产品制造过程进行建模和仿真,以检查产品的可加工性和设计合理性,从而可及时地修改设计,更灵活有效地组织生产。

将VMT技术用于生产线的设计过程,进行生产线的诊断分析,能弥补传统诊断方式的不足。

2诊断设计内容生产线设计分为全新的生产线设计和已有生产线的再设计两部分内容[2],按传统的诊断方法区分,生产线诊断分析也应该包含两部分内容:新生产线的参数优化和已投产生产线的重组设计,但在VMT技术的支持下,对两种形式的生产线都可进行统一建模和仿真,并能快速实现各种参数的诊断分析,其诊断分析的主要内容如下。

(1)在虚拟环境中规划系统生产线系统的规划前提是:生产计划和零件的加工工艺内容。

根据生产纲领确定生产节拍;通过对工序的优化,合理选择机床及其他设备,并根据现场空间状况,初步实现生产线的布局方案,实现系统的初步规划。

(2)诊断生产线的生产能力和生产管理方式在虚拟环境中,诊断生产线是否能够在所设计的条件下满足生产能力,确定生产管理方式是否合理,如果不能满足,可优化工艺参数,或者修改生产纲领及换班方式等参数。

论文题目:B题:汽车公司的最佳生产方案队员:1、10保险系张康2、10保险系何嘉欣3、10保险系袁运接指导教师:日期:2011年8月22日汽车公司的最佳生产方案摘要本文主要研究的是在一定资源和生产能力的条件下建立货车公司的最佳生产方案的数学模型。

主要方法是利用LINGO软件求一定约束条件下的最优化解。

通过对题目的分析,我们建立了模型一,利用lingo软件进行非线性求解,在现有的资源条件下调整两车型的产量得到:当每月生产2054辆A101型车623辆A102型车时,则可得到半年最大毛利益为千元。

但对模型一检验时发现,模型一将问题繁琐化,生产甲型和乙型货车显然是受 4 个车间的生产能力限制的,也就是说, 4 个车间每月的生产能力是我们的约束条件;而销售额及产品成本的差价(即毛收益)才是我们所关心的目标函数,这就将问题转为线性规划的问题。

于是建立模型二,运用lingo软件线性规划求解,问题A(1)在现有的资源条件下调整两车型的产量得到:生产A101车型2048辆, 生产A102型车632辆月毛利益为450600元。

对于A(2),可在模型二的基础上改变约束条件求解得:公司付给其他厂商每辆A101型车的“外包加工费”应不高于元。

对于题B,在模型二的基础上改变发动机车间的劳力费和不变管理费求得:每月生产A101型货车1428辆,A102型货车1500辆时,公司半年所得的毛利润为元,结果并不如合理配置资源好,因此不采用加班的方式。

模型二检验出模型一是繁琐的,而模型二程序运行时间很短,算法稳定,准确性高,容量大,逻辑性严格,计算速度快,具有较强的说服力。

最后,我们对模型二的三种生产计划进行了对比分析,并对模型进行评价。

关键字: lingo 线性最优解非线性最优解一、问题的提出南洋汽车公司生产2种型号货车:A101型和A102型,为完成这两种车型生产,公司设有4各车间。

这些车间的月生产能力如下表所示。

其中,当公司同时的价格下,不管生产多少辆货车,都能售出。

基于虚拟制造技术的生产线诊断方法作者:周军邓建新刘战强艾兴摘要:提出一种基于虚拟制造技术(VMT)的生产线诊断方法,研究了其诊断内容和设计流程。

该方法可实现生产线资源的统一建模,并可在生产规划时对生产线的实际运行状况进行前瞻性仿真,快速诊断各种参数的合理性。

结合应用实例,对生产线设计中存在的瓶颈工序进行了快速诊断,并对生产线进行了重组设计。

该方法诊断快速简便,可节省资源、降低成本,并能考虑系统随机因素对生产任务的影响,诊断结果切实可信。

关键词:生产线诊断;虚拟仿真;瓶颈工序;重组设计1引言生产线的设计和诊断是最优生产中的关键技术问题之一[1],如何有效地判断各种参数的合理性、快速诊断出瓶颈工序是合理制定作业计划、优化设备资源的关键问题之一。

传统的诊断方法是基于理论计算和实际运行后的数据来判断的,其缺点为准确性差,不直观,易浪费资源。

VMT技术借助计算机技术和仿真技术,从产品设计初期就可实时、并行地对产品制造过程进行建模和仿真,以检查产品的可加工性和设计合理性,从而可及时地修改设计,更灵活有效地组织生产。

将VMT技术用于生产线的设计过程,进行生产线的诊断分析,能弥补传统诊断方式的不足。

2诊断设计内容生产线设计分为全新的生产线设计和已有生产线的再设计两部分内容[2],按传统的诊断方法区分,生产线诊断分析也应该包含两部分内容:新生产线的参数优化和已投产生产线的重组设计,但在VMT技术的支持下,对两种形式的生产线都可进行统一建模和仿真,并能快速实现各种参数的诊断分析,其诊断分析的主要内容如下。

(1)在虚拟环境中规划系统生产线系统的规划前提是:生产计划和零件的加工工艺内容。

根据生产纲领确定生产节拍;通过对工序的优化,合理选择机床及其他设备,并根据现场空间状况,初步实现生产线的布局方案,实现系统的初步规划。

(2)诊断生产线的生产能力和生产管理方式在虚拟环境中,诊断生产线是否能够在所设计的条件下满足生产能力,确定生产管理方式是否合理,如果不能满足,可优化工艺参数,或者修改生产纲领及换班方式等参数。

(3)诊断设备系统诊断机床加工参数、加工顺序、装夹和定位方式的合理性;可考虑系统随机因素对生产任务的影响,例如,可诊断生产线上各设备的故障率、在线和离线状况下故障修复时间、频率及成本、在线和离线状况下防护性保养的时间、频率和成本对生产任务的影响。

(4)诊断物流系统仿真运行时,可诊断传送带尺寸和速度的合理性、诊断机械手路径的合理性、验证AGV、机械手等物流运送设备的数量及任务分配的合理性。

(5)诊断库存容量和缓冲站容量可在仿真的条件下,诊断仓库容量的合理性,诊断缓冲站的警戒量及缓冲站设置数量是否合理。

(6)诊断人力资源通过仿真运行,诊断生产线上工人数量及工人看管设备数量的合理性,优化工人的行走速度和工作路线,诊断换班方式的合理性。

(7)诊断控制系统诊断控制系统指令是否正确,诊断控制系统的精度和实时响应速度的合理性,诊断控制系统接口的合理性。

(8)诊断生产线的平衡性生产线平衡性受生产线上各种随机因素影响,可在各种假设的条件下,诊断随机因素对平衡性的影响,尤其是诊断各工序的节拍时间、各设备的利用率和工人工时利用率对平衡性的影响;诊断瓶颈工序,并通过优化相关参数以减少瓶颈工序对生产任务的影响。

3诊断设计流程生产线诊断流程如图1所示,其可描述为:基于工艺规程和生产计划等相关数据,在虚拟环境中,完成生产线虚拟建模及系统布局规划,设置仿真时间实现生产线的虚拟仿真,基于仿真结果诊断生产线各种参数的合理性,同时通过优化相关参数进行生产线调整,实现生产线的重组设计,以得到最优的生产线设计方案[3,4]。

(1)生产线虚拟建模,在可视化的虚拟环境中建立现实生产线的资源模型和系统布局,真实显示生产线的现实状况。

其涉及的主要内容为生产线的虚拟建模,它包括虚拟设备建模、虚拟工艺建模、虚拟控制建模和虚拟布局。

虚拟设备建模:在虚拟的环境中,建立机床、上料站、缓冲站、卸料(仓储)站、自动导向小车(AGV)、工人及装卸机器手等资源的虚拟模型。

虚拟工艺建模:建立初始运行工艺、加工工艺、装夹工艺、拆卸工艺、工件路由路径等工艺的虚拟模型。

虚拟控制建模:建立AGV控制器和工人控制器的调度策略虚拟模型,建立控制系统指令等虚拟模型。

虚拟布局规划:在虚拟环境中建立生产线的多种生产线布局方案。

(2)运行仿真建模完毕后,设置仿真时间,即可仿真运行,以得到各种参数数据,如机床、AGV和工人工时利用率、产品产量、加工节拍、加工成本等,其仿真结果以多媒体、图表和文本等形式输出。

在仿真的过程中,可通过相关的虚拟硬件设备,产生临境逼真的三维沉浸感,以实施虚拟交互功能。

(3)诊断评价及优化基于仿真结果和评价体系,可快速诊断生产线的瓶颈工序,并优化生产线的各种参数,包括设备数量、缓冲站数量、缓冲站工件的警戒量、工人人数及其看管设备的数量、AGV及工人的运行速度、换班方式、生产节拍、成本、生产能力、运行方式等。

一旦获得的设计方案不满足各种约束条件,可以反馈到虚拟建模和虚拟布局环节,重新确定各种参数或连接方式。

如果还不能满足,甚至可反馈到工艺设计和生产计划环节,重新调整工艺规程和生产计划安排,直到获得适合工厂实际条件的生产线组织形式。

4应用实例基于VMT的生产线诊断方法,以某企业一条已投产的生产线为例,诊断分析其瓶颈工序。

4.1生产线虚拟模型以某企业一条已投产的精加工生产线设计为例,分析其瓶颈工序。

其中生产线设计的基础工艺数据如表1所示。

生产线不存在瓶颈工序的评价条件:①生产节拍不大于50秒;月生产能力不小于11000件;②各缓冲站中的积压工件不大于30个/班;③工人不超过11人,设备不多于16台。

基于工艺规划和生产计划等内容,建立该线的虚拟设备模型、虚拟工艺模型、虚拟控制模型和虚拟布局,其虚拟模型如图2,其中设备包括零件上料站和卸料站各1台,机床16台(分别标记为:M1,M……M16),缓冲站11个(B1,B2……B11),工人1人(L1,L2……L11)。

工件的流动方向是由粗加工到精加工。

经过系统布局,可知该生产线占地面积约为128M2。

4.2瓶颈工序的诊断瓶颈工序的诊断途径有:可视化的仿真图形、参数资料等方面,其中参数资料包括:生产线各工序节拍、机床的利用率和工人的利用率等方面。

(1)可视化的仿真图形当模型建立完毕后,可以设置不同的时间进行虚拟仿真,本文的仿真时间分别设置为1个班(8 0小时)和1周(40小时),其仿真结果分别如图3和图4。

由图3和图4可知:经过较长时间仿真后,各缓冲站内的零件堆积数量可直观地显示出来,具体各缓冲站内工件堆积量如表2所示,B5、B6及B11的工件堆积数量较多,根据工厂现场的衡量标准,B5和B11前的工序为瓶颈工序,即P6、P7和P14为瓶颈工序。

如果只通过调整瓶颈工序的工艺参数来改善瓶颈症状有可能引发新的瓶颈工序,因此有必要对生产线节拍的实际值、机床利用率和工人工时利用率等数据进行分析,为生产线重组设计提供依据。

(2)参数数据生产线节拍分析根据工件产量与时间的关系,可计算该生产线的生产节拍实际值,图5表示工件产量与仿真时间基本成正比关系,生产节拍也随仿真时间的增加而逐渐趋于稳定,其基本稳定在45 24秒。

利用该值可计算与各个工序时间之间的差值,从而可诊断瓶颈工序和生产线的平衡性。

图6表示生产线平衡性的趋势曲线,可知:①工人L4、L5、L10的工人产量有突变,可知其后续缓冲站内有零件积压,即B5、B6、B11内有工件积压。

②各个工人的单件工时也有差别,其中L4~L6、L10~L11间段突变较大,而L4的工序时间与生产节拍实际值之间的差值Δt为4 84秒,表明L5负责的两道工序P6、P7是全线最突出的瓶颈工序。

机床利用率和工人工时利用率分析机床利用率的高低反映工件在机床上驻留时间的长短,工人工时利用率的高低反映该工序需要工人操作的时间长短,因此机床利用率和工人工时利用率数据不但可提供其负荷状况以诊断瓶颈工序,而且也是生产线参数调整和优化的数据基础。

表3为不同时间下机床的利用率和工人工时利用率。

由表3可知:M1、M2、M7、M8、M9、M10、M16、L1、L5、L6、L11的利用率随时间的变化不大,基本处于稳态过程,表明这些机床和工人在各个时间段的工况情况一致,变化不大,其前道工序一直都有工件供应,不存在工序饥饿状况;而其他的机床和工人都有趋向稳态的过程,即:仿真初期,预置工件量对其利用率有较大的影响,随着仿真时间的增加,其影响逐渐减弱,从侧面可以反应该工序机床和工人的工作状况比较清闲,该工序前的缓冲站内几乎不存在零件积压。

M1、M2的机床利用率较高,而工人L1的利用率只有13 66%,工人L1有盈力看管其他工序设备(如M5);M7、M8、L5,M9、M10、L6的利用率都较高,表明工序P6、P7、P8、P9的机床和工人工况比较忙碌,工作较为紧张,属于瓶颈工序,应该属于调整范畴,以减低工人的劳动强度;M13、L8、M14、L9的利用率略为偏低,而机床M15的利用率和工人L10的利用率都较低,应从设备和人员两方面调整工序P13:对设备而言,可考虑将该工序与其他工序设备进行合并,重组成新的组合机床;对工人而言,可考虑与其他工序工人进行合并。

P14的机床M16利用率较高,但是工人L11的利用率较低,表明工件在该工序机床上的停留时间较长,但工人较为空闲,应考虑与其他工序工人进行合并,以达到减少工人的目的。

经上述分析确定了工序P6、P7、P8、P9、P14为瓶颈工序,同时对生产线重组方案进行了诊断分析。

4.3调整后的仿真结果重组设计应该从以下方面进行调整和优化。

①重新布置生产线,进行生产线人员优化和调整,让工人合理地看管一定数量的设备。

②重组工艺,进行全线工艺参数优化和调整。

这些参数包括:生产计划与管理、班组管理、工人素质、切削参数。

其中,最重要的应该是调整切削参数。

③重组设备,其前提是在加工工艺确定的前提条件下,组合工艺,对设备进行改造,实现组合机床功能。

在表1的设计数据基础上,根据工厂的现场条件和M7、M8、M9、M10、M16加工能力,本实例生产线着重调整机床的工艺参数,使工序时间更为合理。

其调整后的机加工时间分别为:33 2秒、33 2秒、33 6秒、33 8秒、34 3秒;由L10同时看管M15和M16两台机床,除去L11和B11,并调整L5、L6、L11的行走速度,使他们行走速度由800MM/s提高为1000MM/s。

设置仿真时间仍为1个班,其仿真结果如图7,由图可知:B5、B6、B10的积压工件量分别为12、12、10件/班,其班产量为569件,全线生产节拍约为41 2秒左右,其调整结果满足工厂生产线均衡性要求。