PCB曝光工艺流程图-

- 格式:pdf

- 大小:94.79 KB

- 文档页数:2

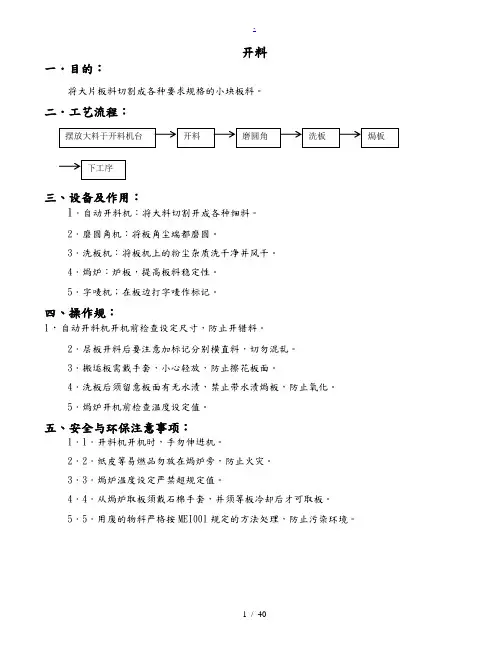

开料一.目的:将大片板料切割成各种要求规格的小块板料。

二.工艺流程:三、设备及作用:1.自动开料机:将大料切割开成各种细料。

2.磨圆角机:将板角尘端都磨圆。

3.洗板机:将板机上的粉尘杂质洗干净并风干。

4.焗炉:炉板,提高板料稳定性。

5.字唛机;在板边打字唛作标记。

四、操作规:1.自动开料机开机前检查设定尺寸,防止开错料。

2.层板开料后要注意加标记分别横直料,切勿混乱。

3.搬运板需戴手套,小心轻放,防止擦花板面。

4.洗板后须留意板面有无水渍,禁止带水渍焗板,防止氧化。

5.焗炉开机前检查温度设定值。

五、安全与环保注意事项:1.1.开料机开机时,手勿伸进机。

2.2.纸皮等易燃品勿放在焗炉旁,防止火灾。

3.3.焗炉温度设定严禁超规定值。

4.4.从焗炉取板须戴石棉手套,并须等板冷却后才可取板。

5.5.用废的物料严格按MEI001规定的方法处理,防止污染环境。

层干菲林一、一、原理在板面铜箔上贴上一层感光材料(感光油或干膜),然后通过黑菲林进行对位曝光,显影后形成线路图形。

二、二、工艺流程图:三、化学清洗1. 1.设备:化学清洗机2. 2. 作用:a. 除去Cu 表面的氧化物、垃圾等;b. 粗化Cu 表面,增强Cu 表面与感光油或干膜之间的结合力。

3. 3. 流程图:4. 4. 检测洗板效果的方法:a. a. 水膜试验,要求≥30s5. 5. 影响洗板效板的因素:除油速度、除油剂浓度、微蚀温度、总酸度、Cu2+浓度、压力、速度6.6. 易产生的缺陷:开路(清洗效果不好导致甩菲林),短路(清洁不净产生垃圾)。

四、辘干膜1. 1. 设备:手动辘膜机2. 2. 作用:在铜板表面上贴上一层感光材料(干膜);3. 3. 影响贴膜效果的主要因素:温度、压力、速度;4. 4. 贴膜易产生的缺陷:短(菲林碎导致Cu 点)、开(甩菲林导致少Cu );五、辘感光油1. 1. 设备:辘感光油机、自动粘尘机;2. 2. 作用:在已清洗好的铜面上辘上一层感光材料(感光油);3. 3. 流程:4. 4. 影响因素:感光油粘度、速度;焗板温度、速度。

PCB生产工艺流程-图文1.设计阶段PCB的设计阶段是整个生产工艺流程的第一步。

在这个阶段,设计师根据电子设备的需求和功能,使用专业的设计软件绘制出电路板的原理图和布局。

设计软件通常包括电路图设计和PCB布局设计两个模块。

2.布图阶段在完成原理图设计后,设计师将电路板上的元器件和连接线路进行合理布局,以确保电路板的紧凑和稳定性。

这个阶段的重点是尽可能减少电路板上的交叉线路和连接轨迹,以实现更高的性能和可靠性。

3.制作原型完成布图后,需要制作电路板的原型进行测试和验证。

原型制作通常分为两个步骤:电路板制作和元器件安装。

电路板制作是将设计好的电路图通过特殊工艺在导电底板上制作出来,常用的制作方法有化学腐蚀、机械制孔和掩模光刻等。

完成电路板制作后,需要将元器件按照设计要求进行焊接和安装。

4.大量生产在原型测试验证通过后,可以进行批量生产。

批量生产通常采用先量产少量PCB电路板进行测试和验证的方法。

如果测试通过,就可以按照客户需求进行大量生产。

大量生产时,可能会采用更高级的工艺和设备,以提高生产效率和质量。

5.组装阶段在完成大量生产后,需要将电路板与其他元器件和设备进行组装,形成电子产品市场上常见的PCBA(印刷电路板组装)。

组装过程一般包括焊接、贴片和插件等步骤。

焊接是将电路板与元器件进行气焊或波焊等方式的连接。

贴片是将SMT(表面贴装技术)器件粘贴在电路板上,而插件是将体积较大的器件通过插座等方式插入电路板的孔中。

6.测试阶段在组装完成后,需要对电路板和PCBA进行严格的测试和检验,包括静态和动态测试。

静态测试包括检查电路板上元器件的位置、间距和正确性等。

动态测试则是模拟电子产品的工作环境,检测电路板的性能和可靠性。

综上所述,PCB生产工艺流程包括设计、布图、制作原型、大量生产、组装和测试等多个环节。

每个环节都需要精心设计和操作,以确保生产出高质量的印制电路板。

一张图看懂PCB生产工艺流程开料目的:根据工程资料MI的要求,在符合要求的大张板材上,裁切成小块生产板件.符合客户要求的小块板料.流程:大板料→按MI要求切板→锔板→啤圆角磨边→出板钻孔目的:根据工程资料,在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径.流程:叠板销钉→上板→钻孔→下板→检查修理沉铜目的:沉铜是利用化学方法在绝缘孔壁上沉积上一层薄铜.流程:粗磨→挂板→沉铜自动线→下板→浸%稀H2SO4→加厚铜图形转移目的:图形转移是生产菲林上的图像转移到板上。

流程:(蓝油流程):磨板→印第一面→烘干→印第二面→烘干→爆光→冲影→检查;(干膜流程):麻板→压膜→静置→对位→曝光→静置→冲影→检查图形电镀目的:图形电镀是在线路图形裸露的铜皮上或孔壁上电镀一层达到要求厚度的铜层与要求厚度的金镍或锡层。

流程:上板→除油→水洗二次→微蚀→水洗→酸洗→镀铜→水洗→浸酸→镀锡→水洗→下板退膜目的:用NaOH溶液退去抗电镀覆盖膜层使非线路铜层裸露出来。

流程:水膜:插架→浸碱→冲洗→擦洗→过机;干膜:放板→过机蚀刻目的:蚀刻是利用化学反应法将非线路部位的铜层腐蚀去。

绿油目的:绿油是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用。

流程:磨板→印感光绿油→锔板→曝光→冲影;磨板→印第一面→烘板→印第二面→烘板字符目的:字符是提供的一种便于辩认的标记。

流程:绿油终锔后→冷却静置→调网→印字符→后锔镀金手指目的:在插头手指上镀上一层要求厚度的镍金层,使之更具有硬度的耐磨性。

流程:上板→除油→水洗两次→微蚀→水洗两次→酸洗→镀铜→水洗→镀镍→水洗→镀金镀锡板 (并列的一种工艺)目的:喷锡是在未覆盖阻焊油的裸露铜面上喷上一层铅锡,以保护铜面不蚀氧化,以保证具有良好的焊接性能.流程:微蚀→风干→预热→松香涂覆→焊锡涂覆→热风平整→风冷→洗涤风干成型目的:通过模具冲压或数控锣机锣出客户所需要的形状成型的方法有机锣,啤板,手锣,手切说明:数据锣机板与啤板的精确度较高,手锣其次,手切板最低具只能做一些简单的外形.测试目的:通过电子00%测试,检测目视不易发现到的开路,短路等影响功能性之缺陷.流程:上模→放板→测试→合格→FQC目检→不合格→修理→返测试→OK→REJ→报废终检目的:通过00%目检板件外观缺陷,并对轻微缺陷进行修理,避免有问题及缺陷板件流出.具体工作流程:来料→查看资料→目检→合格→FQA抽查→合格→包装→不合格→处理→检查OK。

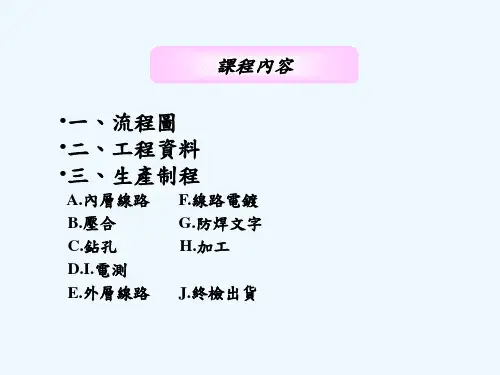

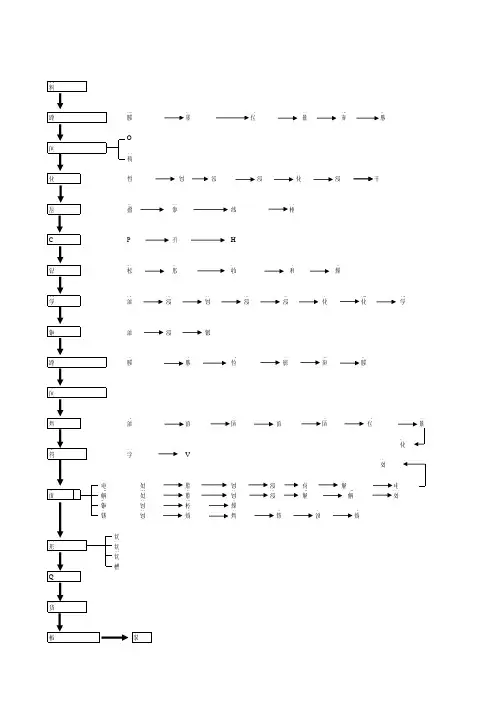

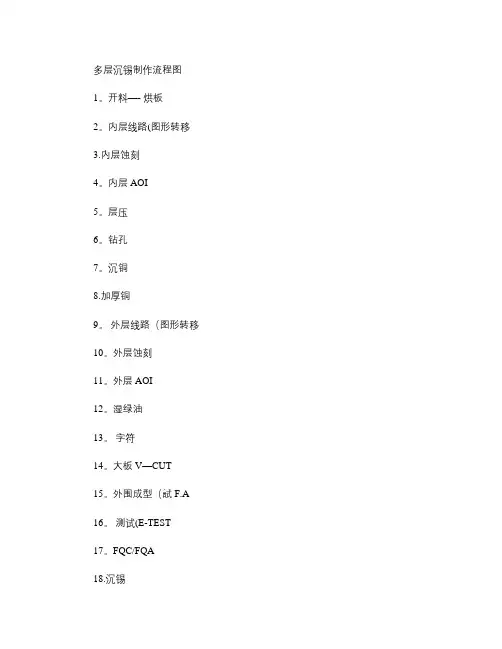

多层沉锡制作流程图1。

开料—- 烘板2。

内层线路(图形转移3.内层蚀刻4。

内层AOI5。

层压6。

钻孔7。

沉铜8.加厚铜9。

外层线路(图形转移10。

外层蚀刻11。

外层AOI12。

湿绿油13。

字符14。

大板V—CUT15。

外围成型(試F.A 16。

测试(E-TEST17。

FQC/FQA18.沉锡19。

FQA20。

包装/出货多层OSP板制作流程图1。

开料——烘板2.内层线路(图形转移3。

内层蚀刻4.内层AOI5。

层压6.钻孔7。

沉铜8。

加厚铜9。

外层线路(图形转移10.外层蚀刻11。

AOI12。

湿绿油13.字符14.大板V—CUT15。

外围成型(試F。

A16. 测试(E—TEST17。

FQC/FQA18.OSP19。

FQA20。

包装/出货多层喷锡制作流程图1.开料——烘板2。

内层线路(图形转移3。

内层蚀刻4.内层AOI5.层压6。

钻孔7.沉铜8。

加厚铜9。

外层线路(图形转移10。

外层蚀刻11.外层AOI12.湿绿油13。

字符14。

喷锡15.大板V—CUT16。

外围成型(試F。

A17。

测试(E-TEST18.FQC/FQA19。

包装/出货多层碳油+喷锡制作流程图1。

开料—- 烘板2。

内层线路(图形转移3。

内层蚀刻4.内层AOI5.层压6.钻孔7。

沉铜8。

加厚铜9。

外层线路(图形转移10.外层蚀刻11。

外层AOI12.湿绿油13。

字符14。

碳油15。

喷锡16.大板V-CUT17。

外围成型(試F。

A 18。

测试(E-TEST 19。

FQC/FQA20。

包装/出货双面沉金制作流程图1。

开料-—烘板2。

钻孔3.沉铜4。

加厚铜5。

线路(图形转移6。

蚀刻7.AOI8.湿绿油9。

沉镍金10。

字符11。

大板V-CUT12. 外围成型(試F。

A 13。

测试(E—TEST14.FQC/FQA15.包装/出货双面沉锡制作流程图1。

开料—- 烘板2.钻孔3。

沉铜4.加厚铜5。

线路(图形转移6。

蚀刻7。

AOI8.湿绿油9。

字符10。

pcb生产工艺流程图PCB(Printed Circuit Board)是印刷电路板的缩写,是现代电子产品中不可替代的一部分。

它通过将电子元器件连接在一起,实现电路布线和传输信号的功能。

PCB的生产工艺流程是一个复杂的过程,下面将以700字为范围,介绍一下PCB生产工艺流程图。

首先,PCB的生产工艺流程可以分为设计、成型、印制电路、表面处理、组装、测试和包装等几个步骤。

其中,设计是PCB生产的第一步。

设计师根据电子产品的要求,使用PCB设计软件绘制出电路板的版图。

这个过程包括确定电路板的布局、布线以及元器件的位置。

接下来是成型。

成型是指将设计好的电路板的版图转化为实际的基板。

这一步包括选择适当材料的基板,将电路板的版图图案转移至基板上,并进行钻孔、切割等加工工艺。

接着是印制电路。

印制电路是将导电层和绝缘层在基板上交替堆叠形成电路的过程。

这个过程包括执行层与多层电路板的拼接、安装导电层和绝缘层、热压和固化等步骤。

然后是表面处理。

表面处理是为了保护电路板免受环境和金属氧化的影响,提高电路板的可靠性和使用寿命。

这个过程包括清洗电路板、酸洗、镀铜和覆盖防腐等处理步骤。

接着是组装。

组装是将元器件连接到电路板上的过程。

这个过程包括贴装、焊接、连接线等步骤。

在组装过程中需要非常小心,以确保元器件的正确安装和连接。

然后是测试。

测试是为了检验组装好的电路板是否正常工作的过程。

测试包括电器性能测试,包括高低压测试、电流测试、电阻测试等。

通过测试,可以确保电路板的质量符合要求。

最后是包装。

包装是将成品电路板进行外包装,使得产品更方便存放和运输。

包装通常是使用防静电袋或盒子进行。

综上所述, PCB的生产工艺流程图是一个基于设计、成型、印制电路、表面处理、组装、测试和包装等几个步骤的复杂过程。

通过这个过程,我们可以制造出高质量、可靠性强的电路板,满足电子产品的需求。

这些流程图及其每一步骤的具体操作要求都离不开经验丰富的技术工程师的指导和操作。

开料一.目的:将大片板料切割成各种要求规格的小块板料。

二.工艺流程:三、设备及作用:1.自动开料机:将大料切割开成各种细料。

2.磨圆角机:将板角尘端都磨圆。

3.洗板机:将板机上的粉尘杂质洗干净并风干。

4.焗炉:炉板,提高板料稳定性。

5.字唛机;在板边打字唛作标记.四、操作规范:1.自动开料机开机前检查设定尺寸,防止开错料。

2.内层板开料后要注意加标记分别横直料,切勿混乱. 3.搬运板需戴手套,小心轻放,防止擦花板面。

4.洗板后须留意板面有无水渍,禁止带水渍焗板,防止氧化。

5.焗炉开机前检查温度设定值。

五、安全与环保注意事项:1.1.开料机开机时,手勿伸进机内。

2.2.纸皮等易燃品勿放在焗炉旁,防止火灾. 3.3.焗炉温度设定严禁超规定值。

4.4.从焗炉内取板须戴石棉手套,并须等板冷却后才可取板。

5.5.用废的物料严格按MEI001规定的方法处理,防止污染环境。

内层干菲林一、 一、 原理在板面铜箔上贴上一层感光材料(感光油或干膜),然后通过黑菲林进行对位曝光,显影后形成线路图形。

二、 二、 工艺流程图:三、化学清洗1. 1. 设备:化学清洗机2. 2。

作用:a 。

除去Cu 表面的氧化物、垃圾等;b 。

粗化Cu 表面,增强Cu 表面与感光油或干膜之间的结合力。

3. 3。

流程图:4. 4.检测洗板效果的方法:a.a。

水膜试验,要求≥30s5.5。

影响洗板效板的因素:除油速度、除油剂浓度、微蚀温度、总酸度、Cu2+浓度、压力、速度6. 6.易产生的缺陷:开路(清洗效果不好导致甩菲林),短路(清洁不净产生垃圾)。

四、辘干膜1. 1.设备:手动辘膜机2.2。

作用:在铜板表面上贴上一层感光材料(干膜);3. 3.影响贴膜效果的主要因素:温度、压力、速度;4.4。

贴膜易产生的缺陷:内短(菲林碎导致Cu点)、内开(甩菲林导致少Cu);五、辘感光油1.1。

设备:辘感光油机、自动粘尘机;2.2。

作用:在已清洗好的铜面上辘上一层感光材料(感光油);3. 3.流程:4. 4.影响因素:感光油粘度、速度;焗板温度、速度。