试验三结构陶瓷的制备及性能测试

- 格式:doc

- 大小:173.50 KB

- 文档页数:17

一、实验目的1. 了解压电陶瓷的基本性能、结构、用途、制备方法。

2. 掌握压电陶瓷常见的表征方法及检测手段。

3. 通过实验,掌握压电陶瓷的性能测试方法,并对实验数据进行处理和分析。

二、实验原理压电陶瓷是一种具有压电效应的陶瓷材料,当受到外力作用时,会在其表面产生电荷;反之,当施加电场时,压电陶瓷会产生形变。

压电陶瓷的性能主要包括压电系数、介电常数、损耗角正切、机械品质因数等。

三、实验材料与仪器1. 实验材料:压电陶瓷样品2. 实验仪器:(1)电容测微仪(2)机械标定仪(3)直流电源(4)扫描隧道显微镜(5)谐振法测定仪(6)准静态法测定仪四、实验步骤1. 样品准备:将压电陶瓷样品清洗干净,并用无水乙醇进行脱脂处理。

2. 压电陶瓷性能测试:(1)电容测微仪测试:将压电陶瓷样品固定在电容测微仪上,通过改变直流电压,观察样品的轴向变形和弯曲变形。

(2)谐振法测定:将压电陶瓷样品固定在谐振法测定仪上,测量样品的频率响应曲线和压电耦合系数。

(3)准静态法测定:将压电陶瓷样品固定在准静态法测定仪上,测量样品的压电常数d33。

3. 数据处理与分析:将实验数据输入计算机,进行数据处理和分析,得出压电陶瓷的性能参数。

五、实验结果与分析1. 电容测微仪测试结果:通过电容测微仪测试,得出压电陶瓷样品的轴向变形和弯曲变形与电压的关系曲线。

根据曲线,计算出样品的压电系数。

2. 谐振法测定结果:通过谐振法测定,得出压电陶瓷样品的频率响应曲线和压电耦合系数。

根据曲线,计算出样品的介电常数和损耗角正切。

3. 准静态法测定结果:通过准静态法测定,得出压电陶瓷样品的压电常数d33。

根据测定结果,分析样品的压电性能。

六、实验结论1. 压电陶瓷样品具有良好的压电性能,满足实验要求。

2. 实验过程中,通过电容测微仪、谐振法测定和准静态法测定,分别获得了压电陶瓷样品的轴向变形、弯曲变形、频率响应曲线、压电耦合系数、介电常数、损耗角正切和压电常数等性能参数。

多孔陶瓷材料的制备与力学性能分析一、引言多孔陶瓷材料因其优异的力学性能和广泛的应用领域备受关注。

本文旨在介绍多孔陶瓷材料的制备方法和针对其力学性能进行的分析研究。

二、多孔陶瓷材料的制备方法1. 聚合物泡沫模板法聚合物泡沫模板法是一种简便有效的多孔陶瓷材料制备方法。

首先,选取适合的聚合物泡沫作为模板,将其浸渍在陶瓷浆料中,使其吸收浆料。

然后,通过烧结和模板燃烧两个步骤分别实现泡沫的烧结和模板的去除,最终得到多孔陶瓷材料。

2. 空位控制法空位控制法是一种通过控制陶瓷材料内部的空隙分布来制备多孔陶瓷材料的方法。

通过合适的材料选择和特定的配方,使得陶瓷材料在烧结过程中形成均匀分布的空隙。

这些空隙不仅能够降低材料的密度,还能够提高材料的韧性和抗冲击性能。

三、力学性能分析1. 压缩性能多孔陶瓷材料的压缩性能是其重要的力学性能之一。

通过应用力学测试方法,可以对多孔陶瓷材料在不同载荷下的变形行为进行研究。

实验结果表明,多孔陶瓷材料的压缩变形主要表现为两个阶段,即线弹性阶段和塑性阶段。

线弹性阶段受材料内部的微观结构和孔隙的分布控制,而塑性阶段则受材料的界面相互作用和孔隙的塌陷程度影响。

此外,多孔陶瓷材料的压缩性能还与其孔隙率、孔径大小和孔隙结构等因素密切相关。

2. 弯曲性能多孔陶瓷材料的弯曲性能是评估其在应力作用下的变形和破坏行为的重要指标。

通过三点弯曲测试等方法,可以研究多孔陶瓷材料在弯曲载荷下的应力分布、变形行为和破坏机制。

研究表明,多孔陶瓷材料在弯曲载荷下呈现出明显的脆性破坏特征,弯曲强度与孔隙率呈负相关。

此外,控制材料内部的孔隙结构和孔径大小可以显著影响多孔陶瓷材料的弯曲性能。

3. 抗冲击性能多孔陶瓷材料的抗冲击性能是其在受到冲击载荷下的抵抗能力。

通过进行冲击实验,可以研究多孔陶瓷材料在不同速度下的应力应变行为和破坏机制。

实验结果显示,多孔陶瓷材料的抗冲击性能随着孔隙率的增大而增加,而抗冲击强度则受材料的孔径大小和孔隙结构的影响。

陶器性能探究报告范文摘要:本探究旨在探究陶器的性能特点,通过对不同类型的陶器进行分析和测试,结合试验结果,对陶器的性能进行评估和比较。

探究发现,陶器的性能受到材料成分、制作工艺和烧制温度等因素的影响,不同类型的陶器在物理性能、化学性能和耐用性等方面存在差别。

一、引言陶器是人类早期文明的重要物质载体,它不仅具有好用价值,还承载着文化和历史的痕迹。

然而,由于陶器的特殊性质,对其性能进行全面的探究和评估尚存在一定的困难。

本探究旨在分析和比较不同类型陶器的性能特点,为陶器的制作和应用提供科学依据。

二、试验方法选取了不同类型的陶器样品,包括红陶、白陶和黑陶等。

对这些陶器样品进行了物理性能测试、化学性能测试和耐用性测试。

其中,物理性能测试包括厚度测量、硬度测量和抗冲击性能测试;化学性能测试包括pH值测定和溶出物测试;耐用性测试包括耐磨性测试和耐高温性测试。

三、试验结果与谈论1.物理性能通过物理性能测试发现,陶器的厚度与硬度存在一定的相关性,通常状况下,厚度较大的陶器硬度较高。

抗冲击性能测试结果显示,红陶的抗冲击性能较弱,而黑陶的抗冲击性能较强。

这与陶器的材料成分和制作工艺有关。

2.化学性能化学性能测试结果显示,陶器的pH值通常在中性范围内,而溶出物的含量较低。

这表明陶器的化学稳定性较好,不易与食品或饮料中的物质发生反应,对人体无害。

3.耐用性耐用性测试结果显示,陶器的耐磨性较好,长时间的应用不易产生明显的磨损。

而在耐高温性测试中,陶器的耐高温性能存在一定差别,黑陶的耐高温性能较好。

四、结论通过对不同类型陶器的性能特点进行分析和比较,本探究发现陶器的性能受到材料成分、制作工艺和烧制温度等因素的影响。

红陶、白陶和黑陶等陶器在物理性能、化学性能和耐用性等方面存在差别。

探究结果为陶器的制作和应用提供了科学依据,对于推动陶器工艺和文化的进步具有一定的意义。

陶瓷开题报告陶瓷开题报告一、研究背景陶瓷作为一种古老而重要的材料,一直以来都在人类社会中发挥着重要的作用。

从古代的陶器到现代的陶瓷材料,陶瓷在建筑、艺术、工艺品等领域都有广泛的应用。

然而,随着科技的发展和工业化的进程,传统的陶瓷制造技术逐渐无法满足人们对于材料性能和外观设计的要求。

因此,研究陶瓷的制备工艺、材料特性和应用领域具有重要的意义。

二、研究目的本研究旨在探索陶瓷的制备工艺,研究不同材料配比和烧结条件对陶瓷性能的影响,并探索陶瓷在不同领域的应用潜力。

通过深入研究陶瓷的制备和应用,为陶瓷行业的发展提供科学依据和技术支持。

三、研究内容1. 陶瓷的制备工艺研究通过文献综述和实验研究,探索不同的陶瓷制备工艺,包括原料的选择和处理、成型工艺、烧结工艺等。

通过对不同工艺参数的调控,优化陶瓷的性能和外观。

2. 陶瓷的物理和化学性能研究通过实验测试和分析,研究陶瓷的物理性能,包括硬度、强度、韧性等,以及化学性能,如耐腐蚀性、热稳定性等。

通过对陶瓷材料性能的研究,为其在不同领域的应用提供依据。

3. 陶瓷在建筑领域的应用研究探索陶瓷在建筑领域的应用潜力,研究陶瓷材料在建筑结构、外墙装饰、室内装饰等方面的应用。

通过对陶瓷在建筑领域的应用研究,为建筑材料的创新和可持续发展提供新思路。

4. 陶瓷在艺术领域的应用研究探索陶瓷在艺术领域的应用潜力,研究陶瓷材料在雕塑、陶艺、绘画等方面的应用。

通过对陶瓷在艺术领域的应用研究,为艺术创作和文化传承提供新的材料选择和技术支持。

四、研究方法本研究将采用实验研究和文献综述相结合的方法。

首先,通过文献综述,了解陶瓷制备工艺、材料性能和应用领域的研究现状。

然后,设计和进行一系列实验,研究不同工艺参数对陶瓷性能的影响。

最后,通过实验数据的分析和对比,总结研究结果,得出结论。

五、预期成果通过本研究,预期可以获得以下成果:1. 陶瓷制备工艺的优化方案,提高陶瓷的性能和外观。

2. 对陶瓷材料性能的深入了解和分析,为陶瓷的应用提供科学依据。

第1篇实验目的本实验旨在了解钛酸钡陶瓷的制备过程,掌握固相反应法合成钛酸钡陶瓷的实验步骤,并通过对实验结果的分析,探讨影响钛酸钡陶瓷性能的关键因素。

实验原理钛酸钡(BaTiO3)是一种具有钙钛矿结构的压电陶瓷材料,广泛应用于电容器、传感器、换能器等领域。

钛酸钡陶瓷的制备主要通过固相反应法,即利用高温使钡源和钛源发生化学反应,生成钛酸钡晶体。

实验材料1. 纯度≥99.9%的钛酸钡原料2. 纯度≥99.9%的钡源3. 纯度≥99.9%的钛源4. 纯度≥99.9%的氧化铝(Al2O3)作为助熔剂5. 砂轮研磨机6. 高温炉7. 精密天平8. 精密移液器9. 烧结炉10. 显微镜11. X射线衍射仪(XRD)实验步骤1. 原料准备:称取适量的钛酸钡原料、钡源、钛源和氧化铝,精确至0.01g。

2. 原料混合:将称取好的原料放入球磨罐中,加入适量的去离子水,开启砂轮研磨机进行球磨,时间为2小时。

3. 干燥:将球磨后的浆料在60℃下干燥12小时,得到干燥的粉体。

4. 压制成型:将干燥后的粉体进行压制成型,得到尺寸为10mm×10mm×1mm的陶瓷片。

5. 烧结:将陶瓷片放入高温炉中,在1300℃下烧结2小时。

6. 性能测试:对烧结后的钛酸钡陶瓷进行XRD分析,测定其物相组成;使用显微镜观察其微观结构;测量其介电常数和介电损耗。

实验结果与分析1. XRD分析:通过XRD分析,发现钛酸钡陶瓷主要成分为BaTiO3,没有其他杂质相生成。

2. 微观结构:通过显微镜观察,发现钛酸钡陶瓷晶粒尺寸均匀,分布良好。

3. 介电常数和介电损耗:测量结果表明,钛酸钡陶瓷的介电常数为3450,介电损耗为1.89%,满足实验要求。

结论本实验采用固相反应法成功制备了钛酸钡陶瓷,实验结果表明,该方法能够得到物相组成单一、微观结构良好的钛酸钡陶瓷。

通过调整原料配比、球磨时间、烧结温度等因素,可以进一步优化钛酸钡陶瓷的性能。

陶瓷马赛克检验方案

1.外观质量检验

外观质量是陶瓷马赛克的基本要求之一、对于外观质量的检验,可以采用以下方法:

1.1视觉检查:检查马赛克表面是否有裂纹、色差、气泡、凹凸不平等缺陷。

1.2手感检查:轻轻用手触摸马赛克表面,检查表面是否光滑,是否有明显的凹凸感。

1.3浸泡试验:将一定数量的马赛克样品泡在水中,观察是否有渗水现象。

渗水可能会导致马赛克脱落。

2.尺寸和平整度检验

尺寸和平整度是马赛克在施工中的重要指标之一,其检验可以采用以下方法:

2.1厚度测量:使用卡尺或激光仪测量马赛克的厚度,确保厚度符合规定要求。

2.2边长测量:使用卡尺或激光仪测量马赛克的边长,确保边长符合规定要求。

2.3平整度测量:使用直尺或直线测量仪检测马赛克的表面平整度,确保平整度符合规定要求。

3.强度和硬度检验

马赛克的强度和硬度直接影响其耐久性和使用寿命。

可以采用以下方

法进行检验:

3.1抗折强度测试:将一定数量的马赛克样品放置在力学试验机上,

施加一定的压力,测量其抗折强度。

3.2摩尔硬度测试:使用摩尔硬度仪测量马赛克的硬度,通过刮擦试

验计算出其硬度值。

4.耐化学性检验

4.1酸碱腐蚀试验:将一小块陶瓷马赛克样品放置在酸碱溶液中,观

察一定时间后样品的变化情况。

4.2表面性能测试:使用指定的清洁剂对马赛克进行清洁,观察清洁

后马赛克是否有变色或变质现象。

以上是一个针对陶瓷马赛克的检验方案。

通过对外观质量、尺寸和平

整度、强度和硬度、耐化学性等方面的检验,可以保证陶瓷马赛克的质量,确保其在使用过程中具有良好的性能。

一.实习目的掌握陶瓷主要工艺实验的原理、方法与一定的操作技能,通过陶瓷工艺综合实验了解陶瓷产品的设计程序与工艺过程,培养综合设计实验的能力,提高分析问题、解决问题和动手能力。

二.实习时间2013年11月22日三.实习地点南信大尚贤实验室及江都金刚机械厂四实习过程 1.陶瓷材料a概念:用天然或合成化合物经过成形和高温烧结制成的一类无机非金属材料。

它具有高熔点、高硬度、高耐磨性、耐氧化等优点。

可用作结构材料、刀具材料,由于陶瓷还具有某些特殊的性能,又可作为功能材料。

b 分类:普通材料:采用天然原料如长石、粘土和石英等烧结而成,是典型的硅酸盐材料,主要组成元素是硅、铝、氧,这三种元素占地壳元素总量的90%,普通陶瓷来源丰富、成本低、工艺成熟。

这类陶瓷按性能特征和用途又可分为日用陶瓷、建筑陶瓷、电绝缘陶瓷、化工陶瓷等。

特种材料:采用高纯度人工合成的原料,利用精密控制工艺成形烧结制成,一般具有某些特殊性能,以适应各种需要。

根据其主要成分,有氧化物陶瓷、氮化物陶瓷、碳化物陶瓷、金属陶瓷等;特种陶瓷具有特殊的力学、光、声、电、磁、热等性能。

c性能:(1)力学特性:陶瓷材料是工程材料中刚度最好、硬度最高的材料,其硬度大多在1500hv 以上。

陶瓷的抗压强度较高,但抗拉强度较低,塑性和韧性很差。

(2)热特性:陶瓷材料一般具有高的熔点(大多在2000℃以上),且在高温下具有极好的化学稳定性;陶瓷的导热性低于金属材料,陶瓷还是良好的隔热材料。

同时陶瓷的线膨胀系数比金属低,当温度发生变化时,陶瓷具有良好的尺寸稳定性。

(3)电特性:大多数陶瓷具有良好的电绝缘性,因此大量用于制作各种电压(1kv~110kv)的绝缘器件。

铁电陶瓷(钛酸钡batio3)具有较高的介电常数,可用于制作电容器,铁电陶瓷在外电场的作用下,还能改变形状,将电能转换为机械能(具有压电材料的特性),可用作扩音机、电唱机、超声波仪、声纳、医疗用声谱仪等。

陶瓷材料烧结工艺和性能测试实验指导书1实验目的和意义1)了解陶瓷材料的烧结和性能检测的工艺流程,掌握吸水率,表面气孔率,实际密度,线收缩率的测定方法。

2)利用实验找出材料的最优烧结工艺,包括烧结温度和烧结时间。

2 实验背景知识2.1 烧结实验在粉体变成的型坯中,颗粒之间结合主要靠机械咬合或塑化剂的粘合,型坯的强度不高。

将型坯在一定的温度下进行加热,使颗粒间的机械咬合转变成直接依靠离子键,共价键结合,极大的提高材料的强度,这个过程就是烧结。

陶瓷材料的烧结分为三个阶段,升温阶段,保温阶段和降温阶段。

在升温阶段,坯体中往往出现挥发分排出、有机粘合剂等分解氧化、液相产生、晶粒重排与长大等微观现象。

在操作上,考虑到烧结时挥发分的排除和烧结炉的寿命,需要在不同阶段有不同的升温速率。

保温阶段指型坯在升到的最高温度(通常也叫烧结温度)下保持的过程。

粉体烧结涉及组成原子、离子或分子的扩散传质过程,是一个热激活过程,温度越高,烧结越快。

在工程上为了保证效率和质量,保温阶段的最高温度很有讲究。

烧结温度与物料的结晶化学特性有关,晶格能大,高温下质点移动困难,不利于烧结。

烧结温度与材料的熔点有关系,对陶瓷而言是其熔点的0.7—0.9倍,对金属而言是其熔点的0.4-0.7倍。

冷却阶段是陶瓷材料从最高温度到室温的过程,冷却过程中伴随有液相凝固、析晶、相变等物理化学变化。

冷却方式、冷却速度快慢对陶瓷材料最终相的组成、结构和性能等都有很大的影响,所以所有的烧结实验需要精心设计冷却工艺。

由于烧结的温度如果过高,则可能出现材料颗粒尺寸大,相变完全等严重影响材料性能的问题,晶粒尺寸越大,材料的韧性和强度就越差,而这正是陶瓷材料的最大问题,所以要提高陶瓷的韧性,就必须降低晶粒的尺寸,降低烧结温度和时间。

但是在烧结时,如果烧结温度太低,没有充分烧结,材料颗粒间的结合不紧密,颗粒间仍然是靠机械力结合,没有发生颗粒的重排,原子的传递等过程,那么材料就是不可用的。

材料科学基础上海交大第三版介绍材料科学是研究材料结构、组成、性能和制备方法的学科,具有重要的理论基础和实际应用。

本文将探讨《材料科学基础上海交大第三版》这本教材的内容和意义。

教材概述《材料科学基础上海交大第三版》是由上海交通大学材料科学与工程学院编写的教材。

该教材系统地介绍了材料科学的基本概念、原理和技术。

它以全面、详细和深入的方式讲解了各种材料的结构、性能、制备和应用。

该教材的第三版相对于前两版进行了进一步的修订和更新,新增了一些最新的科研成果和实践经验。

重要章节第一章:材料科学基础该章介绍了材料科学的基本概念、发展历史和研究方法。

它讲解了材料的分类、性能评价和性能调控等内容。

通过学习该章,读者可以对材料科学有一个整体的认识。

第二章:金属材料该章主要讲解了金属材料的结构和性能。

它详细介绍了金属晶体结构、缺陷和相变等基本概念,以及金属的力学、热学和电学性能。

同时,该章还介绍了金属材料的制备方法和应用领域。

第三章:陶瓷材料该章介绍了陶瓷材料的结构和性能。

它详细讲解了陶瓷的晶体结构、缺陷和相变等基本概念,以及陶瓷的力学、热学和电学性能。

此外,该章还介绍了陶瓷材料的制备方法和应用领域。

第四章:高分子材料该章主要介绍了高分子材料的结构和性能。

它详细阐述了高分子的聚合反应、分子构象和玻璃化转变等基本概念,以及高分子的力学、热学和电学性能。

同时,该章还介绍了高分子材料的制备方法和应用领域。

第五章:复合材料该章介绍了复合材料的结构和性能。

它详细讲解了复合材料的基体材料、增强材料和界面等基本概念,以及复合材料的力学、热学和电学性能。

此外,该章还介绍了复合材料的制备方法和应用领域。

重要实验实验一:金属的晶体结构研究该实验旨在通过实际操作,观察金属的晶体结构,并了解金属的晶体缺陷。

通过该实验,学生可以进一步理解金属的结构与性能之间的关系。

实验二:陶瓷材料的力学性能测定该实验旨在通过实验测定方法,了解陶瓷材料的力学性能。

陶瓷的力学性能陶瓷材料的化学健大都为离子键和共价健,健合牢固并有明显的方向性,同一般的金属相比,其晶体结构复杂而表面能小。

因此,它的强度、硬度、弹性模量、耐磨性、耐蚀性和耐热性比金属优越,但塑性、韧性、可加工性、抗热震性及使用可靠性却不如金属。

因此搞清陶瓷的性能特点及其控制因素,不论是对研究开发还是使用设计都具有十分重要的意义。

本节主要讨论弹性、硬度、强度、韧性及其组织结构因素、环境因素的影响。

一.弹性性能1.弹性和弹性模量陶瓷材料为脆性材料,在室温下承载时几乎不能产生塑性变形,而在弹性变形范围内就产生断裂破坏。

因此,其弹性性质就显得尤为重要。

与其他固体材料一样。

陶瓷的弹性变形可用虎克定律来描述。

陶瓷的弹性变形实际上是在外力的作用下原子间里由平衡位置产生了很小位移的结果。

弹性模量反映的是原子间距的微小变化所需外力的大小。

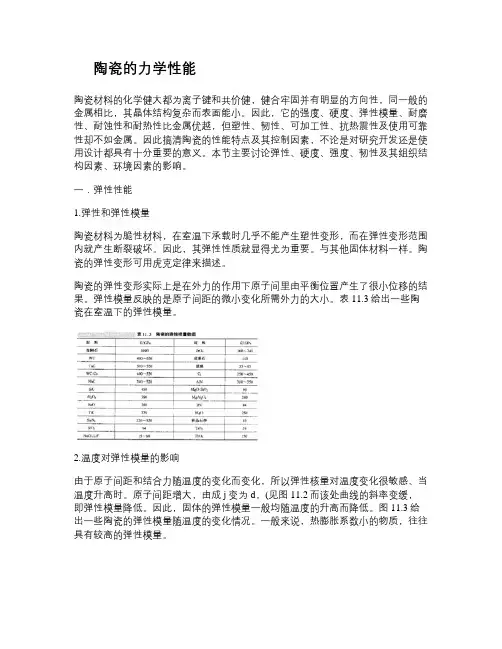

表11.3给出一些陶瓷在室温下的弹性模量。

2.温度对弹性模量的影响由于原子间距和结合力随温度的变化而变化,所以弹性核量对温度变化很敏感、当温度升高时。

原子间距增大,由成j变为d,(见图11.2而该处曲线的斜率变缓,即弹性模量降低。

因此,固体的弹性模量一般均随温度的升高而降低。

图11.3给出一些陶瓷的弹性模量随温度的变化情况。

一般来说,热膨胀系数小的物质,往往具有较高的弹性模量。

3.弹性模量与熔点的关系物质熔点的高低反映其原子间结合力的大小。

一般来说,弹性模量与熔点成正比例关系。

不同种类的陶瓷材料样性模量之间大体上有如下关系氧化物<氯化物<硼化挪<碳化物。

泊松比也是描述陶瓷材料弹性变形的重要参数。

表11.4给出一些陶瓷材料和金属的泊松比。

可以看出除BeO与MgO外大多数陶瓷材料的泊松比都小于金属材制的泊松比。

4.弹性模量与材料致密度的关系陶瓷材料的致密度对其弹性模量影响很大。

图11.5给出AL2O3陶瓷的弹性模量随气孔率的变化及某些理论计算值的比较。

Fros指出弹性模量与气孔率之间将会指数关系E=E0exp(-BP式中B--常数。

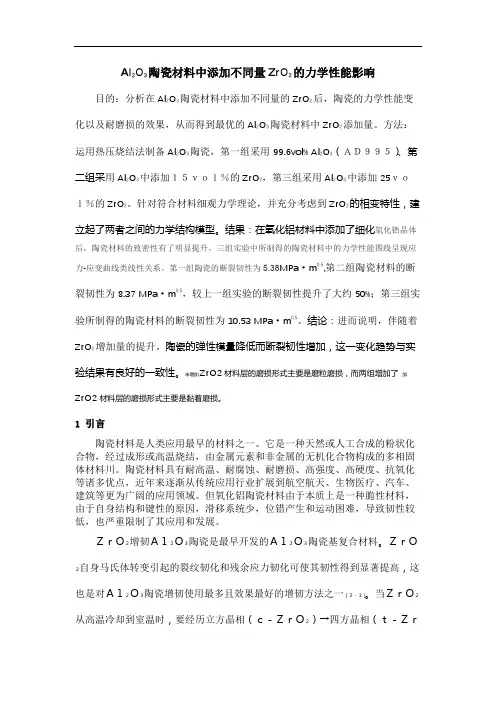

Al2O3陶瓷材料中添加不同量ZrO2的力学性能影响目的:分析在Al2O3陶瓷材料中添加不同量的ZrO2后,陶瓷的力学性能变化以及耐磨损的效果,从而得到最优的Al2O3陶瓷材料中ZrO2添加量。

方法:运用热压烧结法制备Al2O3陶瓷,第一组采用99.6vol% Al2O3(AD995)、第二组采用Al2O3中添加15vol%的ZrO2,第三组采用Al2O3中添加25vol%的ZrO2。

针对符合材料细观力学理论,并充分考虑到ZrO2的相变特性,建立起了两者之间的力学结构模型。

结果:在氧化铝材料中添加了细化氧化锆晶体后,陶瓷材料的致密性有了明显提升,三组实验中所制得的陶瓷材料中的力学性能图线呈现应力-应变曲线类线性关系。

第一组陶瓷的断裂韧性为5.38MPa·m0.5,第二组陶瓷材料的断裂韧性为8.37 MPa·m0.5,较上一组实验的断裂韧性提升了大约50%;第三组实验所制得的陶瓷材料的断裂韧性为10.53 MPa·m0.5。

结论:进而说明,伴随着ZrO2增加量的提升。

陶瓷的弹性模量降低而断裂韧性增加,这一变化趋势与实验结果有良好的一致性。

未增加ZrO2材料层的磨损形式主要是磨粒磨损,而两组增加了加ZrO2材料层的磨损形式主要是黏着磨损。

1 引言陶瓷材料是人类应用最早的材料之一。

它是一种天然或人工合成的粉状化合物,经过成形或高温烧结,由金属元素和非金属的无机化合物构成的多相固体材料川。

陶瓷材料具有耐高温、耐腐蚀、耐磨损、高强度、高硬度、抗氧化等诸多优点,近年来逐渐从传统应用行业扩展到航空航天、生物医疗、汽车、建筑等更为广阔的应用领域。

但氧化铝陶瓷材料由于本质上是一种脆性材料,由于自身结构和键性的原因,滑移系统少,位错产生和运动困难,导致韧性较低,也严重限制了其应用和发展。

ZrO2增韧Al2O3陶瓷是最早开发的Al2O3陶瓷基复合材料。

ZrO2自身马氏体转变引起的裂纹韧化和残余应力韧化可使其韧性得到显著提高,这也是对Al2O3陶瓷增韧使用最多且效果最好的增韧方法之一[2-3]。

SrTi(1-1.25x)NbxO3陶瓷结构及介电性能傅文平;李蔚;韩蕊【摘要】采用传统固相法制备了按化学计量比掺杂Nb2O5的SrTi(1-1.25x)NbxO3微波介质陶瓷材料,研究了x为0~0.005时陶瓷的相组成、显微结构和微波介电性能.结果表明:在x增大过程中,SrTi(1-1.25x)NbxO3的相组成并没有太大的变化,其体积密度也是呈现基本不变的趋势.随着Nb5+离子的增加,晶体中的小晶粒数量在不断减少,大晶粒的尺寸迅速增大,同时SrTi(1-1.25x) NbxO3的介电常数(εr)保持基本不变,品质因素(Q×f值)则一直加速增长.当x为0.005时,陶瓷SrTi0.99375Nb0.005O3获得最佳的微波介电性能:εr=296.41,Q×f=6 953 GHz.【期刊名称】《华东理工大学学报(自然科学版)》【年(卷),期】2018(044)006【总页数】5页(P845-848,895)【关键词】SrTi(1-1.25x)NbxO3;微波介质陶瓷;掺杂;Nb2O5;介电性能【作者】傅文平;李蔚;韩蕊【作者单位】华东理工大学材料科学与工程学院,上海200237;华东理工大学材料科学与工程学院,上海200237;上海三思电子工程有限公司,上海201100【正文语种】中文【中图分类】TQ174.75近几年来,随着5G移动通信的提出,通信技术的发展受到越来越多的关注。

微波介质陶瓷作为通信领域应用最广泛的材料[1-2],人们对其介电性能也提出了更高的要求,包括适当的介电常数(εr)、尽可能高的品质因素(Q×f值)以及接近于零的频率温度系数(τf)。

SrTiO3陶瓷具有很高的介电常数(εr≈200)和极大的正频率温度系数(τf≈+1.7×10-3 (℃)-1)[3],可与一些频率温度系数为负值的材料复合制备出性能优良的微波介质材料。

如Huang等[4]采用SrTiO3与负频率温度系数(τf≈-4.2×10-5 (℃)-1)的Nd(Zn1/2Ti1/2)O3复合,可得到介电常数(εr)为54.2、Q×f值为 84 000 GHz、τf≈0×10-6/℃的(1-x) Nd(Zn1/2Ti1/2)O3-xSrTiO3复合陶瓷(x=0.52)。

Ce~(3+)掺杂YAG透明陶瓷的制备与光性能研究石云;潘裕柏;冯锡淇;李江;郭景坤【摘要】采用高纯微米级商业原料(≥99.99%)α-Al_2O_3、Y_2O_3和CeO_2,用固相反应法制备了0.3at%Ce~(3+):YAG透明陶瓷.粉体经行星式球磨,陶瓷素坯在1750℃真空烧结10h,真空度10~(-3)Pa,双面抛光后,厚度为1.2mm的透明陶瓷试样在可见光区500~900hm的直线透过率可达80%左右,光学均匀性良好.荧光光谱分析表明,发射峰位于500~700nm之间,这是Ce~(3+)的特征发射.结果表明,Ce:YAG透明陶瓷的发光性能与相应的单晶相当,有望作为闪烁材料应用于中低能量射线(α、β粒子等)的探测.【期刊名称】《无机材料学报》【年(卷),期】2010(025)002【总页数】4页(P125-128)【关键词】固相反应法;Ce:YAG;闪烁透明陶瓷【作者】石云;潘裕柏;冯锡淇;李江;郭景坤【作者单位】中国科学院,上海硅酸盐研究所,透明光功能无机材料重点实验室,上海,200050;中国科学院,上海硅酸盐研究所,透明光功能无机材料重点实验室,上海,200050;中国科学院,上海硅酸盐研究所,透明光功能无机材料重点实验室,上海,200050;中国科学院,上海硅酸盐研究所,透明光功能无机材料重点实验室,上海,200050;中国科学院,上海硅酸盐研究所,透明光功能无机材料重点实验室,上海,200050【正文语种】中文【中图分类】TQ174Abstract:0.3at%Ce∶YAG(Y3Al5O12)transparent ceramics was fabricated by a solid state reaction method,with the high pure(≥99.99%)commercial powders α-Al2O3,Y2O3,CeO2using as raw materials.The ceramic green bodies were sintered in 1750℃for 10h in vacuum.The linear transmissionof the prepared Ce∶YAG ceramics in visible range 500-900nm reaches about 80%homogeneously(1.2mm thick,doublepolished).Photoluminescence properties show that the emitting band ofthe Ce∶YAG ceramics lies in 500-700nm,which is the characteristic emitting of Ce3+.It is concluded that the Ce∶YAG transparent ceramics isa promising scintillator materials especially for middle-low energy ray detecting.Key words:solid state reaction method;Ce∶YAG;scintillator transparent ceramics透明陶瓷是近年来广受关注的一类新型光功能材料,它可作为灯管和窗口材料[1-2]、激光材料[3]、闪烁体材料[4]等,应用前景广阔.其中,钇铝石榴石(Y3Al5O12,简写为YAG)是各向同性的立方晶体结构,可以减少对入射光的散射,且其机械、热学和力学性能优异,是制备透明陶瓷的理想基体.透明陶瓷在激活离子高浓度均匀掺杂方面相对单晶具有一定优势,通过不同种类和浓度稀土离子在其中的掺杂,可实现各种光功能的设计与调控.Ce3+具有4f15d电子组态,是稀土离子中荧光效率较高的激活离子,Ce3+的5d→4f的电子跃迁中,由于5d能级中的电子寿命很短,因此Ce3+还具有快衰减的优点,在各种基质中被广泛研究.Ce3+在YAG基质中的发光峰值位于550nm左右,能与硅光二极管很好地耦合,且具有衰减时间快(~65ns)、光产额高的特点,目前,稀土离子Ce掺杂的YAG是在中低能量粒子射线(电子、α、β粒子等)探测领域具有重要应用前景的闪烁材料,Ce∶YAG单晶已经作为扫描电镜SEM显示部件,实现商品化应用[5].国际上,Zych等[6]报道了采用热压法制备了0.5at%Ce3+∶YAG透明陶瓷.Yanagida等报道了真空烧结制备了掺杂浓度分别为0.005at%、0.05at%和0.5at%的Ce3+∶YAG透明陶瓷,在500nm以上可见光波长范围的透过率接近80%,他们报道的Ce∶YAG陶瓷的闪烁性能与单晶相当[7].但是目前国内尚未见Ce∶YAG透明陶瓷制备方面的报道.固相反应法制备的粉体具有颗粒无团聚、填充性好、成本低、产量大、制备工艺简单等优点,是粉体制备常用的方法.本工作采用行星式球磨对商业原料进行充分混合粉碎,结合真空烧结,制备了高光学质量的0.3at%Ce∶YAG闪烁透明陶瓷,对材料的发光性能进行了研究.采用高纯商业粉体,α-Al2O3(99.99%,0.3μm),Y2O3(99.99%,5.0μm),和CeO2(99.99%,0.1μm),按照[Y(1-x)Cex]3Al5O12的化学配比称量粉体.以正硅酸乙酯TEOS做为烧结助剂,无水乙醇做球磨介质,在行星式球磨仪上经球磨混料10h 后,将浆料置于温度为100℃的干燥箱中充分干燥,经过筛和冷等静压制成φ20mm×2mm的素坯,在真空炉中1750℃保温10h,真空度10-3Pa,最后将试样在1450℃空气氛中退火10h,以消除真空烧结过程中可能引入的内应力和氧空位. 用日本R IGAKU公司的D/Max-2550V X射线衍射仪对试样进行物相分析,采用CuKα射线,λ=0.15406nm,2θ=10°~80°;透明陶瓷试样的光学透过率测试在日本SH I MDZU公司的UV-2501PC紫外-可见分光光度计上进行,测试前试样经双面抛光;在日本SH I MDZU公司的RF-5301PC荧光光谱仪上进行Ce∶YAG透明陶瓷的光致荧光谱分析;X射线激发发射谱在本所自行搭建的X射线激发发射仪上测试.图1为制备的透明陶瓷试样照片,素坯经1750℃真空烧结10h后,由于烧结致密化,存在一定程度的收缩,线收缩率约为20%,试样经1450℃空气气氛退火10h后,呈明亮的黄绿色.图2为试样的XRD图谱,样品的衍射峰与标准谱图(33-0040)一致,说明烧结后的试样为纯的YAG相,无明显的第二相生成.由图3可知,制备的Ce∶YAG透明陶瓷在500~900nm可见光区的透过率达80%左右,光学均匀性良好.由Ce∶YAG透明陶瓷的激发光谱和发射光谱图4表明,采用350nm波长激发时,在530nm左右处有一明显的激发发射峰,峰形不对称,可根据高斯(Gaussin)分布分解为2个峰,分别对应于Ce3+离子最低5d激发态到4f基态的两个Stark分裂能级(2F5/2和2F7/2)的跃迁.发射波长为530nm时,Ce∶YAG透明陶瓷激发波长分别为342nm和480nm处,其中480nm左右处的吸收波段较宽,这可能与透明陶瓷内部缺陷分布有关,如晶界的组分、厚度和微气孔等.Ce3+掺入YAG中,其5d能态被劈裂为5个子能级,在单晶中,通常有峰值波长分别为223、340及460nm的三个特征吸收峰.Blasse等[8]的研究认为,223、340及460nm三个吸收峰对应于Ce3+离子的4f到5d子能级的跃迁,本实验制备的Ce∶YAG陶瓷也观察到了相近的吸收峰,这表明,以CeO2形式掺入的Ce离子,以Ce3+的形式固溶进YAG晶格中,实现受激发光.图5对比了1.0at%Ce∶YAG单晶与本文工作中的Ce∶YAG透明陶瓷的光致激发荧光光谱,可以看到,Ce∶YAG透明陶瓷与单晶相比,发射谱仍为一宽的发射带,但是发生了20nm左右的红移,这可能是由于陶瓷作为多晶材料,存在晶界等散射中心,在受激辐射过程中,存在发光弛豫,引起能量损失,并且对发射光存在一定散射损耗,同时在受激发光的能量传输过程中,晶界成为新的发光弛豫中心,这与单晶的发光过程不同,这也有可能是目前闪烁陶瓷研究中存在的陶瓷发光强度高于单晶,但是光产额却较低,并且衰减时间较长的原因.从图6可以看到,在X射线激发下,Ce∶YAG透明陶瓷的发光范围在500~675nm之间,也由两个分支组成,可分别对应于2F5/2和2F7/2的能级跃迁,与光致发光谱相比,Ce∶YAG透明陶瓷的X射线激发的发射光谱仍为一宽的发射带,但是发生了20nm左右的红移,Moszynski等在Ce∶YAG单晶中也观察到了X射线激发下的发光峰相对光致激发的发光峰的红移现象[8-9],这可能与光致发光和X射线激发发光过程中,电子空穴对的能量转移过程差异导致的发光机制不同有关.在710nm处的微小发光峰,可能与制备过程中引入陶瓷内部的杂质离子有关.X射线激发的发射光谱的主发射峰位于550nm处,与硅光电二极管的探测灵敏区(500~1000nm)匹配,因而有望作为闪烁材料,在粒子和射线探测领域得到应用.采用固相反应法,在1750℃真空烧结10h,制备了0.3at%Ce∶YAG透明陶瓷,在500~900nm可见光范围的直线透过率可达80%左右,光学均匀性良好.光致荧光谱和X射线激发的发射光谱的分析表明,在350nm波长激发下,制备的Ce∶YAG陶瓷在500~700nm范围有一个宽的发射峰带,且峰形不对称,根据Gaussin分布可将此发射峰分解为两个峰,分别对应于Ce3+离子最低5d激发态到4f基态的两个Stark分裂能级(2F5/2和2F7/2)的跃迁,认为是Ce3+的特征发射峰. 比较Ce∶YAG陶瓷和单晶的光致激发荧光谱,及Ce∶YAG透明陶瓷的X射线激发下的发射峰值与光致发光的峰值,发现存在20nm左右的红移,这与陶瓷内部的晶界、微气孔等缺陷有关,它们有可能在电子空穴对的能量转移和光传输过程中,作为发光弛豫中心和散射中心对发光过程产生影响.在550nm左右处观察到Ce3+的特征发射,与硅光电二极管的探测灵敏区(500~1000nm)匹配,Ce∶YAG陶瓷的发光性能与相应的单晶相当,是一种有潜力的中低能量粒子射线探测用闪烁材料.致谢感谢中国科学院上海光学精密机械研究所的赵广军副研究员为本文对比测试实验提供的1.0at%Ce∶YAG单晶试样.【相关文献】[1] Coble R L.Transparent Alumina and Method ofPreparation.U.S.Patent,No.3026210,1962.03.20.[2] Johnson C D.The Development and Use of Alumina Ceramic FluorescentScreens.European Laboratory for Particle Physics ReportCERN/PS/90-42(AR).[3] Ikesue A,Lin Aung Yan.Synthesis and performance of advanced ceramicslasers.J.Am.Ceram.Soc.,2006,89(6):1936-1944.[4] Greskovich C,Duclos S.Ceramic scintillators.Annu.Rev.Mater.Sci.,1997,27:69-88.[5] Bhattacharjee T,Basu S K,Dey C C,et parative studies of YAG(Ce)andCsI(Tl)scintillators.Nucl.Instr.Meth.in Phys.Res.A,2002,484(1/2/3):364-368.[6] Zych E,Brecher C.Temperature dependence of host-associated luminescence from YAG transparent ceramic material.J.Lum i.,2000,90(3/4):89-99.[7] Yanagida T,Takahashi H,Ito T,et al.Evaluation of properties of YAG(Ce)ceramic scintillators.IEEE Trans.Nucl.Sci.,2005,52(5):1836-1841.[8] Blasse G,BrilA.Investigation of some Ce3+-activatedphosphors.J.Chem.Phys.,1967,47(12):5139-5145.[9] Moszynski E,Ludziejewski T,Wolsk i D,et al.Properties of the YAG∶Cescintillator.Nucl.Instr.M eth.in Phys.Res.A,1994,345(3):461-467.。

第 4 期第 34-42 页材料工程Vol.52Apr. 2024Journal of Materials EngineeringNo.4pp.34-42第 52 卷2024 年 4 月ZrO 2增强聚合物先驱体SiCNO 复合陶瓷的制备和力学性能Preparation and mechanical properties of ZrO 2-reinforced polymer -derived SiCNOcomposite ceramics费轩,余煜玺*,严远高,魏永金,赵刚,黄柳英*(厦门大学 材料学院 福建省特种先进材料重点实验室,福建 厦门 361005)FEI Xuan ,YU Yuxi *,YAN Yuangao ,WEI Yongjin ,ZHAO Gang ,HUANG Liuying *(Fujian Key Laboratory of Advanced Materials ,College of Materials ,Xiamen University ,Xiamen 361005,Fujian ,China )摘要:聚合物先驱体陶瓷(polymer -derived ceramics ,PDCs )技术具有制造简单、成分可调等优点,为制备新型陶瓷提供了有效途径。

然而,由于热解过程中微小分子的逃逸形成孔洞缺陷,先驱体技术制备的无定形聚合物衍生SiCNO 陶瓷(PDCs -SiCNO 陶瓷)的力学性能较差。

为解决上述问题,通过向陶瓷基体添加第二相(颗粒强化)来实现增强先驱体陶瓷。

对聚乙烯基硅氮烷(PVSZ )和ZrO 2进行先球磨后热解,制备ZrO 2颗粒增强PDCs -SiCNO 复合陶瓷(PDCs -SiCNO -ZrO 2),研究PDCs -SiCNO -ZrO 2复合陶瓷的结构和力学性能。

结果表明:引入的ZrO 2填料作为增强体嵌入SiCNO 陶瓷基体中,不仅能有效降低线收缩率,还能大幅提高PDCs -SiCNO -ZrO 2复合陶瓷的力学性能。

实验一陶瓷墙地砖的制备陶瓷墙地砖的制备包括坯料和釉浆的制备、坯体成型、施釉、烧成等主要工序。

陶瓷墙地砖产品质量的好坏与泥釉料配方、工艺参数及工艺控制密切相关。

本实验目标是要求学生制备出陶瓷内外墙砖或地板砖的小件制品,从中体会陶瓷墙地砖的生产工艺技术,提高操作技能。

可分组进行各阶段的实验,然后组合在一起,也可以上组为下一组制备泥浆、釉浆和坯体。

一、实验目的1、掌握坯料、釉料制备方法。

2、掌握和运用粉体、釉浆及产品性能测试技术。

3、掌握陶瓷砖的成型方法。

4、了解陶瓷烧成过程中的物理、化学变化。

5、了解影响陶瓷墙地砖产品质量的因素及改进方法。

二、实验内容独立设计制作各类陶瓷墙地砖;了解和掌握制备陶瓷砖的工艺步骤(包括配方计算、配料、研磨、成型、施釉、烧成等过程);墙地砖抗弯强度、吸水率、热稳定性等性能的测试方法及影响因素分析。

三、实验原理制定坯料配方的方法通常是根据产品性能要求,选用原料,确定配方及成型方法。

例如制造日用瓷则必须选用烧后呈白色的原料,包括粘土原料并要求产品有一定强度;制造化学瓷则要求有好的化学稳定性;制造地砖则必须有高的耐磨性和低的吸水性;制造电瓷则需有高的机电性能;制造热电偶保护管必须能耐高温、抗热震并有高的传热性,制造火花塞则要求有大的高温电阻、高的耐冲击强度及低的热膨胀系数。

选择原料确定配方时既要考虑产品性能,还要考虑工艺性能及经济指标。

各地文献资料所载成功的经验配方固有参考价值,但无论如何,不能照搬。

因粘土、瓷土、瓷石均为混合物;长石、石英常含不同的杂质,同时各地原有母岩的形成方法、风化程度不同,其理化工艺性能不尽相同或完全不同,所以选用原料制定配方只能通过实验来决定。

坯料配方试验方法一般有三轴图法、孤立变量法、示性分析法和综合变量法。

三轴图法即三种原料组成图,图中共有66个交点和100个小三角形,其中由三种原料组成的交点有36个,由两种原料组成的交点有27个,由一种原料组成的交点有3个。

如图所示。

配料时先决定该种坯料所选用各种原料之适当范围,初步确定三轴图中几个配方点(配方点可以在交点上,也可以在小三角形内)。

孤立变量法即变动坯料中一种原料或一种成分,其余原料或成分均保持不变,例如A、月、C三种原料,固定A、B,变动C;或固定月、C,变动A;或固定A、C变动B,最后找出一个最佳配方。

示性分析法即着眼于化学成分和矿物组成的理论配合比。

例如高岭土中常含有长石及石英之混合物,长石中常含有未化合的石英,瓷石中则常含有长石、石英、高岭石、绢云母等。

如配方中的高岭土是指纯净的高岭石,配方中的长石、石英是指极纯的长石及石英,则最好用示性分析法测定各种原料内之高岭石、长石,石英的含量,以便配料时统计计算。

综合变量法即正交试验法,也叫多因素筛选法、多因素优选法、大面积撒网法。

试验前借助于正交表,科学地安排试验方案,试验后,经过表格运算,分析试验结果,以较少的试验次数找出最佳的坯料配方。

坯料的化学性质和烧成温度;对釉料的性能要求和釉料所用原料的化学成分、工艺性能等是釉料配方的依据。

釉层附着在坯体上,釉层的酸碱性质、膨胀系数和成熟温度必须与坯体相适应。

参考测温锥的标准成分进行釉料配方,按照陶瓷坯体的烧成温度(测温锥标定的温度)配制釉料,可以选择低于坯体烧成温度4~5号测温锥的成分作为釉料配方参考。

如SKl0号测温锥所标示的温度为1300℃,也就是某种坯体在SKl0号测温锥到底时烧成,而要找到一种在SKl0号或1300℃成熟的釉料,那么这种釉料的釉式应当是SK4a(1160℃)。

借助于成功的经验进行配料,例如釉料成熟温度在1250~1350℃之间的釉料配方中的Si02/Al2O3当量比值控制在7~10范围内,Si02/RO+R20当量比值控制在4~6范围内。

孤立变量法是釉料配方中常用的调节方法之一。

例如固定RO+R2O之当量不变,或令RO+R2O=1,而变动R2O3或R02,或R2O3和R02同时变动。

当然RO+R2O中氧化物的种类和相对含量可以变动,而且当R203或RO2变动时则釉式中碱性、中性、酸性三类氧化物之间相对含量实际上已变动了,釉料酸碱性也已经改变了。

进行釉料配方时,除将不同成分的釉料施于固定成分的坯料试片上以比较其高低外,也可采用坩埚法(将釉粉放在固定成分的坩埚内)以检验釉的流动性和坯釉间的应力。

从所得结果来判断釉式的特性,然后按下列内容加以总结:(1)釉的成熟温度和光泽度,与A1203或Si02当量之关系;(2)釉的成熟温度和光泽度,与Si02/A12O3比值的关系;(3)与标准成分的坯料试片结合得最好的釉式(即坯釉间应力最小者),并分析原因。

四、实验仪器设备与药品1、仪器设备:天平、电子秤、标准筛、研钵、行星球磨机、轻型球磨机、滚筒球磨机、压片机、液压成型机、除铁器、振动筛、喷釉机、高温电炉、石膏模具、练泥机、电脑电窑、湿式喷釉机、真空干燥箱、吸水率体积密度测定仪、电子拉伸机、热震稳定性测定装置。

2、原料及药品(试剂)长石、石英、高岭土、粘土、叶腊石、硅灰石、透辉石、绢云母等矿物原料。

CMC、水玻璃、腐殖酸钠、碳酸钠等电解质。

五、实验步骤1、坯料制备(1)按照设计的坯式计算坯料配方(%):计算出各种原料的百分比含量(干基)。

(2)原料烘干。

不烘干时计算出含水分原料的加入量。

(3)按照配方准确称量各种原料的加,人量。

将原料、电解质、水一同装入球磨机中磨制。

料:球:水=1:2:0.4;磨制10~15h,细度为2~4%(200目筛余),过筛、除铁。

(4)将泥浆烘干脱水至适当的水分,过筛造粒陈腐后备用。

(5)测试和记录粉料的性能指标:水分、颗粒级配、流动性。

2、制备釉浆(1)按照设计的釉式计算釉料配方(%):计算所用各种釉用原料的百分比含量。

(2)按配料量计算各种原料的加入量。

电解质(CMC)0.2%一0.3%、水45%(外加)。

(3)将各种原料、电解质、水和磨球加入瓷磨罐中,料;球:水=1:2:0.45,在研磨设备上磨制20~25h,细度250目筛余0.02~0.06%,过筛、除铁后备用。

(4)测试釉浆的工艺参数:水分、细度、流动性、触变性等。

3、成型坯体(1)选择适当的模具,将坯体粉料装入模型中,用压制成型的工艺制备陶瓷砖坯体。

(2)将坯体烘干备用。

4、施釉(1)将用喷釉或浸釉法。

釉层厚度控制在0.5mm。

注意釉层厚度应保持一致;坯体底面应无釉,以防烧成时粘连。

(2)釉坯应自然干燥一段时间。

5、烧制(1)将釉坯放在乎整的耐火托板上(无釉面接触托板)入电炉中烧制。

按烧成温度曲线升温。

(2)冷却后观察制品的外观质量并记录。

釉面无裂纹,即说明坯釉适应性很好,坯釉间无显著应力。

如果有破隙或裂纹,即说明坯釉适应性不好。

实践证明,釉层厚薄对坯釉适应性是有影响的,厚釉层较之薄釉层更容易出现釉层裂纹或剥离现象。

当然釉的高温熔体粘度及釉的高温熔体表面张力对釉面质量也有影响,如缩釉、桔釉、流釉、针孔以及釉面平整光滑等均与釉的高温粘度和表面张力有关。

(3)试制品的吸水率体积密度、抗折强度、热震稳定性并记录。

六、实验报告要求1、实验过程叙述;2、坯、釉配方计算结果;3、坯、釉浆测试结果;4、烧后制品物理性能测试结果;外观质量观察结果;5、实验中观察到的现象分析。

七、思考题1、造成釉面针孔,桔釉、缩釉、流釉的原因是什么?2、釉式中哪些成分会影响釉面光泽度,透光度、白度?3、从坯釉结合出发,分析在釉面发生显著缺陷的原因。

实验二永久磁石的制作及性能测试一、实验目的1、通过亲自动手,从原料开始制作永久磁石,了解和掌握磁石的制作工艺原理及过程,包括原料的合成制备、预热处理、加压成型、烧结、充磁、磁性能测试过程,并通过实验得到有关磁性材料的知识。

2、通过该实验,学习、掌握实验室常用仪器设备的使用方法,增强独立动手的能力,为做好毕业论文做准备。

二、实验仪器设备与药品1、仪器设备:天平、滤纸、药勺、烧杯、量筒、玻璃棒、磁力搅拌器、玻璃吸管、酸度计(或PH试纸)、真空泵、布氏漏斗、干燥箱、研钵、尼龙筛网(50目)、陶瓷坩埚、高温电炉、模具、油压成型机、MPS-12电容式充磁机、永磁材料自动测量仪。

2、药品(试剂)三氯化铁、氯化钡、氢氧化纳、碳酸纳、蒸馏水。

三、实验方法与原理在氢氧化纳和碳酸纳的水溶液中加入三氯化铁和氯化钡的水溶液,就会产生碳酸钡和氢氧化铁的共沉淀。

Fe3++3OH-→Fe(OH)3↓Ba2++CO32-→ BaCO3↓将此沉淀干燥后,通过适当温度的热处理就可以合成得到钡铁氧体粉末。

将粉末加压成型后烧结,并放入强磁场中进行充磁,就可以得到人们常见的永久磁石。

四、实验步骤1、工艺流程:称量FeCl3·6H2O和BaCl2·2H2O →共沉淀→过滤→干燥→粉碎→预烧→粉碎→加压成型→烧结→充磁→性能测定2、铁氧体的合成:(1)溶液A:在500ml的烧杯中加入400ml蒸馏水并将50g NaOH和12.6g Na2CO3溶入其中。

(2)溶液B:将40.56g FeCl3·6H2O和3.34g BaCl2·2H2O溶解至200ml蒸馏水中。

(3)一边搅拌溶液A,一边加入溶液B。

(4)将磁力棒放入烧杯中,用磁力搅拌器搅拌一个小时,使其充分反应,然后让合成的沉淀物沉降。

(5)将上层的澄清液用玻璃吸管吸去,往沉淀物中加入蒸馏水并搅拌清洗,待其再次沉淀,再次吸去上层清液。

这样反复几次,直至上层清液的PH值达到7~8为止。

(6)将沉淀物用布氏漏斗过滤。

(7)将过滤后的沉淀物放入180℃的烘箱干燥后,用研钵充分磨细。

(8)将得到的粉末装入陶瓷坩埚,放入925℃(实际升温速率6.7℃/min)的电炉中保温2小时烧成。

3、永久瓷石的制作:(1)用药勺和尼龙筛网(50#)将合成的铁氧体粉料进行过筛与造粒。

(2)用金属模型和油压机进行压制成型。

(3)将成型好的试样放入电炉1100℃(实际升温速率6.5℃/min)保温2小时烧成。

4、充磁:(1)将MPS-12电容式充磁机插头插上外电源插座后,打开充磁机电源前面板上的“电源”开关,“电源”指示灯亮。

(2)将样品放入充磁机的充磁装置中。

(3)根据被充磁样品确定充磁电压的大小。

将充磁机电源前面板上的“电压调节”旋钮调至适当位置。

(4)按下充磁机电源前面板上“充电”开关,“充电”指示灯亮。

待“充电”指示灯熄灭后,“充电”过程完成。

(5)确定样品已放入后,按下“充磁”按钮,电容放电,在充磁线圈中产生瞬间大电流并形成强大磁场,使样品充磁。

(6)充磁完毕,取出样品。

※也可以,在做磁性能测试前,用磁性能测试仪器给样品充磁。

5、磁性能测定:测试前准备:(1)试样两端面应磨削至相互平行,端面与轴线垂直。

(2)在圆柱形样品上用漆包线绕制线圈3圈。