铝硅合金快速冷却条件下的铸态组织

- 格式:ppt

- 大小:1.07 MB

- 文档页数:23

第四章铝硅合金熔化一凝固热循环稳定性如图4-6所示,与图4—5比较可以发现粗大块状的初生硅已基本消失,共晶组织中的硅相发生了明显的长大长粗,由细针状变为粗大的长条状,同时a(A1)组织也有不同程度的长大现象,但其总量有所减少,材料中的共晶组织增多,没有发现有新组织的出现,也没有明显的偏析现象。

实验用的铝硅合金原始状态的组织是自由浇注下以较快速度冷却所得到的非平衡组织,因此晶粒较小、共晶组织较少、总的晶界面积较多。

铝硅合金的储放热过程是在缓慢的工作环境下进行的,所得到的将是近平衡组织,因此晶粒较大、共晶组织较多、总的晶界面积较少。

图4~5热循环0次铝硅合金的金相组织400xFigA-5Al-sianoy'smetaHogenefic蛐mchlreafterotimeheatcircle400X广东T业大学T学硕士学位论文图4_6热循环1800次铝硅合金的金相组织400Xtimesheatcircle400×Fig.4-6A1-Sialloy’smetaUogeneticstructureafter18004.2熔点和潜热的变化在铝硅共晶合金的反复熔化一凝固热循环过程中,分别在O次、500次、1100次、1800次取样进行DSC测试,以确定其熔点和熔化潜热的变化。

其对照图分别为:0次(图4—7)、500次(图4—8)、1100次(图4—9)、1800次(图4—10)。

广东T业大学T学硕士学位论文而使镀层脱离。

本实验采用的参数为:扩散温度900"C,扩散时间4小时。

5.2.4实验结果分析热浸镀铝钢片从铝液中提出冷却后,表面光滑平整,颜色为纯铝的银白色,对其断面进行金相显微镜的微观分析,所得到的图片如图5-6所示,从图中可以明显的看出断面组织分为三层。

晟外面一层是纯铝层,其厚度大约为100um;次外层为锯齿状的铁铝中间合金,主要为n相(Fe2矗1。

)组织,其厚度为120|lm左右;最里面那层是基体组织。

快速凝固过共晶铝硅合金的微观组织特征及耐磨性研究的报告,

600字

本文尝试研究快速凝固过共晶铝硅合金的微观组织特征及耐磨性。

该合金具有优异的抗热和抗腐蚀能力,基于材料的耐磨性。

该合金由不同金属元素,如铝,铬,硅和钛,以及其他元素的混合形成。

合金的物理性质与单一金属的相较而言具有显著不同。

采用熔体快速凝固技术可以生产快速凝固过共晶铝硅合金。

快速凝固过程中,已形成的晶格的大小和形状决定了合金的微观组织特征。

它们决定了合金的均匀性,缺陷数量和尺寸,从而影响着材料的机械性能,特别是其耐磨性。

实验中,对合金的微观组织特征和耐磨性进行了测试。

使用扫描电子显微镜(SEM)分析了样品的微观组织,通过X射线

衍射仪(XRD)测量了晶格参数,并用氮气激光损伤实验检

测它们的耐高温耐氧化性。

实验结果表明,快速凝固合金的微观组织特征主要由晶粒的形状、尺寸和分布共同决定,晶粒呈带状和棒状组成或混合带状分布,平均晶粒尺寸约为50-60微米。

此外,合金表面受到腐

蚀被破坏时,其抗热和耐磨性能良好,可以很好地抵抗温度较高的环境。

本研究表明,快速凝固过的共晶铝硅合金具有优异的微观结构特征和耐磨性能,可作为汽车零部件,发动机零件等的首选材

料。

未来,将继续探索不同技术参数对快速凝固铝硅合金的影响,以提高合金的高温耐氧化性能和耐磨性。

第21卷第4期辽宁工学院学报V o l.21 N o.4 2001年8月JOU RNAL O F L I A ON I N G I N ST ITU T E O F T ECHNOLO GY A ug.2001①文章编号:100521090(2001)0420040203冷却速度对共晶铝硅合金凝固组织形态的影响曹丽云1,刘兴江1,杨晓平1,陈淑英1,王建中2(1.辽宁工学院材料与化学工程系,辽宁锦州 121001;2.辽宁工学院科技处,辽宁锦州 121001)摘 要:研究了在金属型、湿砂型和预热干砂型等不同冷却条件下,共晶铝硅合金中硅相的凝固组织形态,结果表明,随着冷却速度的增加,共晶组织最终的硅的形态由粗而长的针片状变为丛簇纤维状。

分析认为,冷速改变而导致的共晶硅组织形态改变的原因在于Α-A l相先于形核生长,导致剩余液相中硅原子浓度升高,从而改变了铝硅共晶合金的凝固组织形态。

关键词:铝硅合金;共晶;凝固组织形态中图分类号:T G166.3 文献标识码:BI nf luences of Cool i n g Velocity on Eutecti c A lu m i n u m-sil i conA lloy Sol i di f i cati on Organ i zati on ShapeCAO L i2yun1,L I U X ing2jiang1,YAN G X iao2p ing1,CH EN Su2ying1,WAN G J ian2zhong2(1.M aterial&Che m ical Engineering D ep t.of L iaoning Institute of Technol ogy,J inzhou121001,China;2.Science&Technol ogyD ep t.of L iaoning Institute of Technol ogy,J inzhou121001,China)Key words:alum inum2silicon all oy;eutectic crystal;s o lidificati on o rgan izati on shapeAbstract:T he paper studies silicon phase s o lidificati on o rgan izati on shapes in eutectic alum inum2silicon all oy under differen t coo ling conditi on s of m etal,w et sand and p reheating dry sand as coo ling m edia.T he results show that the silicon shape changes from gro ss and l ong needle sheet shapes to bush fo r m tufted ones as the coo ling vel ocity increasing.T he reas on s of eutectic silicon o rgan izati on shape varying w ith the coo ling vel ocities altering are analyzed fo r theΑ2A l phase grow ing p ri o r to the grow ing of shape co rn,w h ich leads to silicon atom ic con sistency rising in the residual liquid phase,therefo re, eutectic alum inum2silicon all oy s o lidificati on o rgan izati on shapes are altered. A l2Si合金是重要的工业合金之一,A l2Si合金具有优异的铸造性能,良好的力学性能与物理化学性能。

2.3.1 铸造铝合金的一般特性为了获得各种形状与规格的优质精密铸件.用于铸造的铝合金必须具备以下特性,其中最为关键的是流动性和可填充性。

(1) 有填充狭槽窄缝部分的良好流动性;(2) 有适应其他许多金属所要求的低熔点:(3)导热性能好,熔融铝的热量能快速向铸模传递,铸造周期较短;(4) 熔体中的氢气和其他有害气体可通过处理得到有效的控制;(5)铝合金铸造时,没有热脆开裂和撕裂的倾向:(6)化学稳定性好,有高的抗蚀性能;(7)不易产生表面缺陷,铸件表面有良好的光泽和低的表面粗糙度,而且易于进行表面处理;(8)铸造铝合金的加工性能好,可用压模、硬(永久)模、生砂和干砂模、熔模、石膏型祷造模进行铸造生产,也可用真空铸造、低压和高压铸造、挤压铸造、半固态铸造、离心铸造等方法成形,生产不同用途、不同品种规格、不同性能的各种铸件。

2.3.2铸造铝合金的牌号与状态表示方法铸造铝合金可分为热处理强化型和非热处理强化型两大类。

目前,世界各国已开发出了大量洪铸造的铝合金,但目前基本的合金只有以下6类:(1)A1-Cu铸造铝合金;(2)Al-Cu-Si铸造铝合金;(3)Al-Si铸造铝合金;(4)Al-Mg铸造铝合金;(5)A1-zn-Mg铸造铝合金;(6)Al-Sn铸造铝合金:铸造铝合金系目前国际上无统一标准,各国(公司)都有自己的合金命名及术语,下面分别简述如下。

2.3.2.1 中国铸造铝合金的牌号与状态表示方法(1)按GB8063规定,铸造铝合金牌号用化学元素及数字表示,数字表示该元素的平均含量。

在牌号的最前面用“z”表示铸造,例如ZAISi7Mg,表示铸造铝合金,平均含硅量为7%,平均含镁量小于1%。

另外还有用合金代号表示法,合金代号由字母“z”、“L”(分别是“铸”、“铝”的汉语拼音第一个字母)及其后的三位数字组成。

zL后面第一个数字表示台金系列.其中1、2、3、4分别表示铝硅、铝铜,铝镁.铝锌系列合金,ZL舌面第二位、第三位两个数字表示顺字号。

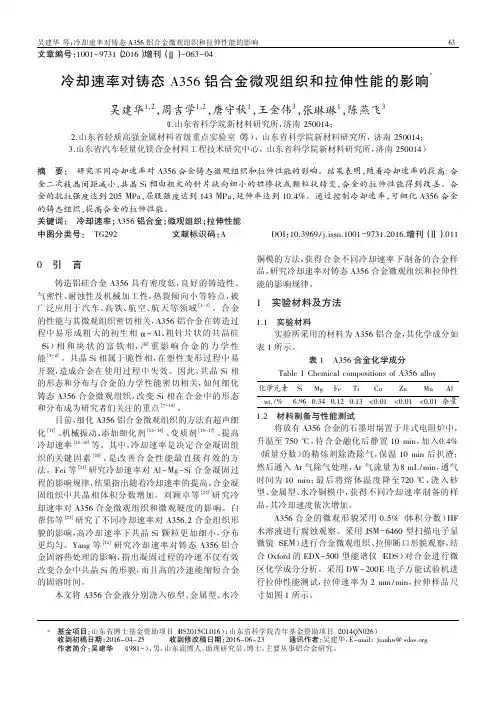

文章编号:1001-9731(2016)增刊(Ⅱ)-063-04冷却速率对铸态A356铝合金微观组织和拉伸性能的影响*吴建华1,2,周吉学1,2,唐守秋1,王金伟3,张琳琳1,陈燕飞3(1.山东省科学院新材料研究所,济南250014;2.山东省轻质高强金属材料省级重点实验室(筹),山东省科学院新材料研究所,济南250014;3.山东省汽车轻量化镁合金材料工程技术研究中心,山东省科学院新材料研究所,济南250014)摘要:研究不同冷却速率对A356合金铸态微观组织和拉伸性能的影响。

结果表明,随着冷却速率的提高:合金二次枝晶间距减小,共晶Si相由粗大的针片状向细小的短棒状或颗粒状转变,合金的拉伸性能得到改善。

合金的抗拉强度达到205MPa,屈服强度达到143MPa,延伸率达到10.4%。

通过控制冷却速率,可细化A356合金的铸态组织,提高合金的拉伸性能。

关键词:冷却速率;A356铝合金;微观组织;拉伸性能中图分类号:TG292文献标识码:A DOI:10.3969/j.issn.1001-9731.2016.增刊(Ⅱ).0110引言铸造铝硅合金A356具有密度低,良好的铸造性、气密性、耐蚀性及机械加工性,热裂倾向小等特点,被广泛应用于汽车、高铁、航空、航天等领域[1-3]。

合金的性能与其微观组织密切相关,A356铝合金在铸造过程中易形成粗大的初生相α-Al、粗针片状的共晶硅(Si)相和块状的富铁相,严重影响合金的力学性能[4-6]。

共晶Si相属于脆性相,在塑性变形过程中易开裂,造成合金在使用过程中失效。

因此,共晶Si相的形态和分布与合金的力学性能密切相关,如何细化铸态A356合金微观组织,改变Si相在合金中的形态和分布成为研究者们关注的重点[7-10]。

目前,细化A356铝合金微观组织的方法有超声细化[11]、机械振动、添加细化剂[12-14]、变质剂[15-17]、提高冷却速率[18,19]等。

其中,冷却速率是决定合金凝固组织的关键因素[20],是改善合金性能最直接有效的方法。

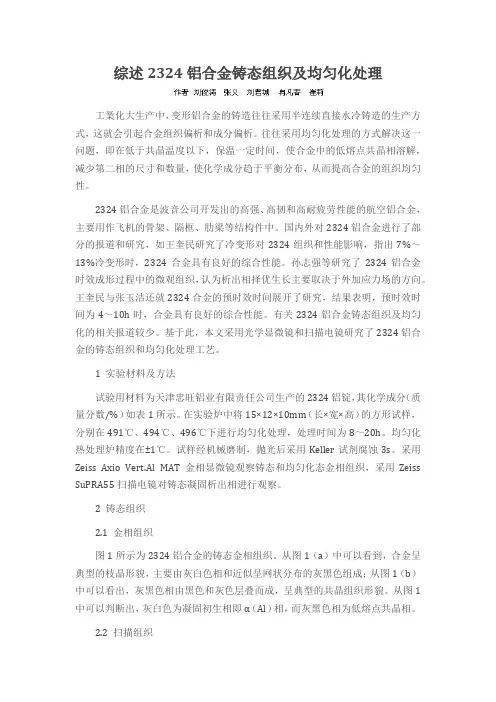

综述2324铝合金铸态组织及均匀化处理工業化大生产中,变形铝合金的铸造往往采用半连续直接水冷铸造的生产方式,这就会引起合金组织偏析和成分偏析。

往往采用均匀化处理的方式解决这一问题,即在低于共晶温度以下,保温一定时间,使合金中的低熔点共晶相溶解,减少第二相的尺寸和数量,使化学成分趋于平衡分布,从而提高合金的组织均匀性。

2324铝合金是波音公司开发出的高强、高韧和高耐疲劳性能的航空铝合金,主要用作飞机的骨架、隔框、肋梁等结构件中。

国内外对2324铝合金进行了部分的报道和研究,如王奎民研究了冷变形对2324组织和性能影响,指出7%~13%冷变形时,2324合金具有良好的综合性能。

孙志强等研究了2324铝合金时效成形过程中的微观组织,认为析出相择优生长主要取决于外加应力场的方向。

王奎民与张玉洁还就2324合金的预时效时间展开了研究,结果表明,预时效时间为4~10h时,合金具有良好的综合性能。

有关2324铝合金铸态组织及均匀化的相关报道较少。

基于此,本文采用光学显微镜和扫描电镜研究了2324铝合金的铸态组织和均匀化处理工艺。

1 实验材料及方法试验用材料为天津忠旺铝业有限责任公司生产的2324铝锭,其化学成分(质量分数/%)如表1所示。

在实验炉中将15×12×10mm(长×宽×高)的方形试样,分别在491℃、494℃、496℃下进行均匀化处理,处理时间为8~20h。

均匀化热处理炉精度在±1℃。

试样经机械磨制,抛光后采用Keller试剂腐蚀3s。

采用Zeiss Axio Vert.Al MAT金相显微镜观察铸态和均匀化态金相组织,采用Zeiss SuPRA55扫描电镜对铸态凝固析出相进行观察。

2 铸态组织2.1 金相组织图1所示为2324铝合金的铸态金相组织。

从图1(a)中可以看到,合金呈典型的枝晶形貌,主要由灰白色相和近似呈网状分布的灰黑色组成;从图1(b)中可以看出,灰黑色相由黑色和灰色层叠而成,呈典型的共晶组织形貌。

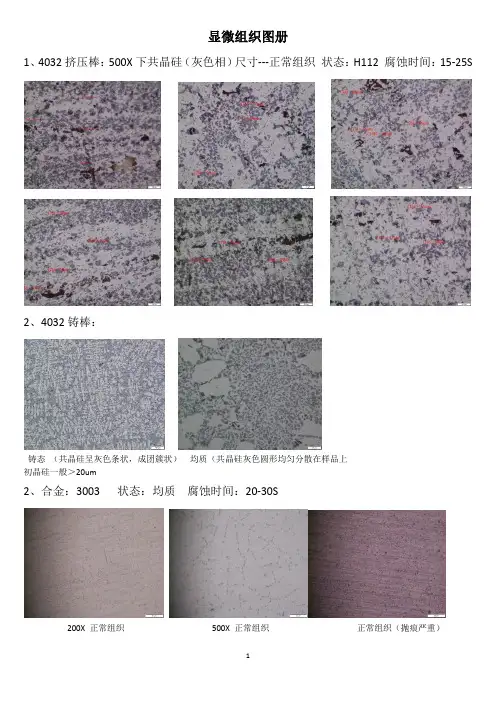

显微组织图册1、4032挤压棒:500X下共晶硅(灰色相)尺寸---正常组织状态:H112 腐蚀时间:15-25S2、4032铸棒:铸态(共晶硅呈灰色条状,成团簇状)均质(共晶硅灰色圆形均匀分散在样品上初晶硅一般>20um2、合金:3003 状态:均质腐蚀时间:20-30S200X 正常组织500X 正常组织正常组织(抛痕严重)3、合金:6005 /6005A 状态:均质腐蚀时间:30-40S200X 正常组织500X正常组织正常组织(抛光效果不好)4、合金:6061 状态:均质腐蚀时间:30-40S200X正常组织500X正常组织200X均质效果不佳500X均质效果不佳腐蚀时间过短,境界不明显5、合金:6063 状态:均质腐蚀时间:30-40S200X正常组织500X正常组织拖尾严重---抛一段时间后旋转180度,可避免此类事件发生磨痕(研磨效果不佳)6、合金:6088B 状态:均质腐蚀时间:30-40S200X正常组织500X正常组织200X均质效果不佳200X均质效果不佳7、合金:6B10 状态:均质腐蚀时间:30-40S200X正常组织200X正常组织500X正常组织腐蚀时间过长腐蚀时间过短,晶界不明显9、合金:YF66C(同时测量晶粒尺寸)状态:均质腐蚀时间2-3minYF66F 200X正常组织YF66F 500X正常组织YF66H 100X 过烧组织YF66H 200X 过烧组织YF66H 200X 过烧组织11、合金:7032 状态:均质腐蚀时间:40-50S200X正常组织(未均质,已腐蚀15S)500X正常组织(未均质,已腐蚀15S)200X正常组织(未均质,未腐蚀)200X正常组织(未均质,未腐蚀)12、锻件合金:4032 腐蚀时间:15-25S模锻件状态:T6 状态:均火态状态:H11213、锻件合金:6B10 腐蚀时间:30-35S(正常组织)模锻件状态:T6 200X 模锻件状态:T6 500X 14、板材合金6XXX 图中黑点:未固溶相(正常组织)15、锻件4032 过烧16、铸锭YF66CM 过烧。

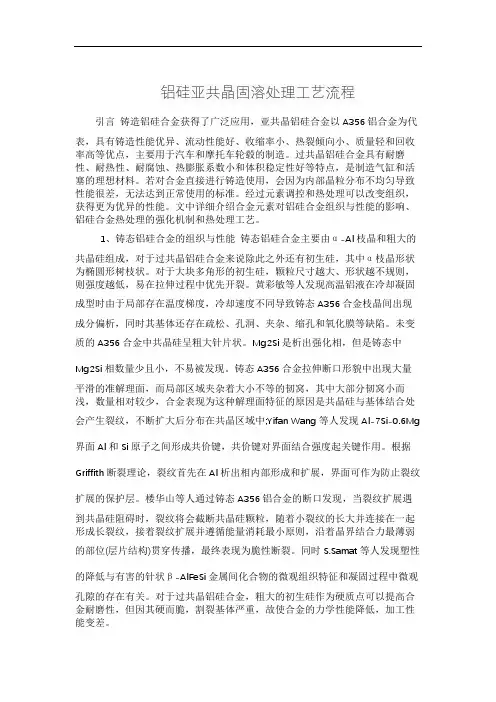

铝硅亚共晶固溶处理工艺流程引言铸造铝硅合金获得了广泛应用,亚共晶铝硅合金以A356铝合金为代表,具有铸造性能优异、流动性能好、收缩率小、热裂倾向小、质量轻和回收率高等优点,主要用于汽车和摩托车轮毂的制造。

过共晶铝硅合金具有耐磨性、耐热性、耐腐蚀、热膨胀系数小和体积稳定性好等特点,是制造气缸和活塞的理想材料。

若对合金直接进行铸造使用,会因为内部晶粒分布不均匀导致性能很差,无法达到正常使用的标准。

经过元素调控和热处理可以改变组织,获得更为优异的性能。

文中详细介绍合金元素对铝硅合金组织与性能的影响、铝硅合金热处理的强化机制和热处理工艺。

1、铸态铝硅合金的组织与性能铸态铝硅合金主要由α-Al枝晶和粗大的共晶硅组成,对于过共晶铝硅合金来说除此之外还有初生硅,其中α枝晶形状为椭圆形树枝状。

对于大块多角形的初生硅,颗粒尺寸越大、形状越不规则,则强度越低,易在拉伸过程中优先开裂。

黄彩敏等人发现高温铝液在冷却凝固成型时由于局部存在温度梯度,冷却速度不同导致铸态A356合金枝晶间出现成分偏析,同时其基体还存在疏松、孔洞、夹杂、缩孔和氧化膜等缺陷。

未变质的A356合金中共晶硅呈粗大针片状。

Mg2Si是析出强化相,但是铸态中Mg2Si相数量少且小,不易被发现。

铸态A356合金拉伸断口形貌中出现大量平滑的准解理面,而局部区域夹杂着大小不等的韧窝,其中大部分韧窝小而浅,数量相对较少,合金表现为这种解理面特征的原因是共晶硅与基体结合处会产生裂纹,不断扩大后分布在共晶区域中;Yifan Wang等人发现Al-7Si-0.6Mg 界面Al和Si原子之间形成共价键,共价键对界面结合强度起关键作用。

根据Griffith断裂理论,裂纹首先在Al析出相内部形成和扩展,界面可作为防止裂纹扩展的保护层。

楼华山等人通过铸态A356铝合金的断口发现,当裂纹扩展遇到共晶硅阻碍时,裂纹将会截断共晶硅颗粒,随着小裂纹的长大并连接在一起形成长裂纹,接着裂纹扩展并遵循能量消耗最小原则,沿着晶界结合力最薄弱的部位(层片结构)贯穿传播,最终表现为脆性断裂。

铸态亚共晶Al-Si合金中初生Si的生长机制摘要:采用光学显微镜和背散色衍射仪对亚共晶铝硅合金进行观察。

结果显示初生硅颗粒出现在亚共晶合金中。

因此,也研究了熔融的亚共晶铝硅合金中先析出的初生硅的形核和生长机制。

观察发现Si原子很容易分离形成Si-Si簇,它源于初生硅的形成,在共晶和过共晶Al-Si合金中同样存在。

此外,由化学势和溶质的原子堆积或显微偏析在初生Si 的形成中,起到重要的作用,溶质再分配的方程式源于Jakson-Chalmers等式。

一旦Si的溶质浓度超过共晶成分,初晶硅就在液固界面形成了。

1.介绍铝硅合金由于其低的热膨胀系数、高的耐磨性和较好的铸造性能,广泛的应用于航天和汽车的结构中。

根据铝硅合金中硅的成分,可分为亚共晶、共晶、过共晶合金。

每一类相应的硅成分为少于百分之十,11%~13,和大于14%。

根据Al-Si合金的二元相图,共晶反应发生在共晶温度。

两种固相(共晶Si和α-Al)在Si含量为12.6%的共晶成分点,发生L Si E+α(Al) ,同时从液相析出。

过共晶Al-Si合金首先析出初生硅,然后再发生共晶反应。

过共晶反应通常伴随相的转变L L+Si p (Si E+α(Al))+Si p 。

其中Si p是初生硅。

根据Al-Si合金的二元相图,初生硅颗粒只从过共晶Al-Si合金中析出。

很多的初生硅颗粒,然而是在过共晶合金中观察到。

其一系列的相反应源于亚共晶铝硅合金LL+Si p L+(Si E+α(Al))(Si E+α(Al))+α(Al) +Si p 。

初生硅平面面特征边缘锋利、较厚。

初生硅尺寸不同,形貌趋向于晶面﹛111﹜。

尽管许多的文献采用晶体生长理论来分析和预测初生硅,但是很少获得亚共晶Al-Si合金的形核和生长特征。

现在的研究讨论了初生硅在亚共晶合金中产生的原因。

同时也提出了初生硅的形核和生长机制。

2.实验快速凝固的实验如下:首先,铝硅合金锭放在感应炉中熔化;炉的温度设置在715℃,保持这个温度2分钟,使合金均匀熔化。

铸态组织冷却速度摘要:一、铸态组织的概念1.铸态组织的定义2.铸态组织的重要性二、铸态组织冷却速度的影响因素1.冷却速度的定义2.冷却速度对铸态组织的影响3.影响冷却速度的因素三、铸态组织冷却速度的优化1.冷却速度的优化目标2.冷却速度的优化方法3.优化冷却速度的意义正文:铸态组织是金属材料在铸造过程中形成的组织结构,对金属材料的性能起着至关重要的作用。

铸态组织的冷却速度是一个关键因素,它影响着铸态组织的形成和性能。

铸态组织的冷却速度是指金属材料在铸造过程中,从液态逐渐冷却至固态的速度。

这个速度对铸态组织的形成有着直接的影响。

冷却速度过快,容易导致铸态组织中出现过多的魏氏组织,从而降低金属材料的塑性和韧性;冷却速度过慢,容易导致铸态组织中出现过多的共晶组织,从而降低金属材料的强度和硬度。

因此,控制合适的冷却速度对于获得理想的铸态组织至关重要。

铸态组织冷却速度的影响因素主要有铸型材料、铸型温度、浇注温度和冷却方式等。

铸型材料和铸型温度会影响金属材料的热传导性能,从而改变冷却速度;浇注温度会影响金属材料的凝固速度,进而影响冷却速度;冷却方式包括自然冷却和强制冷却,不同的冷却方式会导致不同的冷却速度。

为了获得理想的铸态组织,需要对铸态组织的冷却速度进行优化。

冷却速度的优化目标主要是实现铸态组织的最佳性能,包括强度、硬度、塑性和韧性等。

冷却速度的优化方法主要有调整铸型材料和铸型温度、调整浇注温度和选择合适的冷却方式。

通过这些优化措施,可以降低铸态组织中的魏氏组织和共晶组织的含量,提高金属材料的性能。

总之,铸态组织的冷却速度对金属材料的性能具有重要影响。

通过理解和控制冷却速度的影响因素,以及采取相应的优化措施,可以获得理想的铸态组织,从而提高金属材料的性能。

铸态组织冷却速度摘要:一、铸态组织的概念与重要性1.铸态组织的定义2.对材料性能的影响二、冷却速度对铸态组织的影响1.冷却速度的定义与测量2.冷却速度对铸态组织的直接影响3.冷却速度对铸态组织的间接影响三、铸态组织冷却速度的具体应用1.常见铸件冷却速度的选择2.冷却速度对铸件质量的改善四、提高铸态组织冷却速度的方法1.优化铸造工艺2.改进铸造设备正文:铸态组织是金属或合金在铸造过程中形成的组织结构,它直接影响到材料的性能。

铸态组织的形成与冷却速度密切相关,因此研究冷却速度对铸态组织的影响具有重要意义。

冷却速度是指铸件在铸造过程中,从液态金属转变为固态金属时,所需要的时间。

冷却速度的测量通常采用“秒米”为单位,表示每秒钟通过某一给定截面的冷却介质(如水、空气等)的体积。

冷却速度对铸态组织的影响主要表现在两个方面:直接影响和间接影响。

直接影响是指冷却速度对铸件凝固过程中的相变、晶体生长和析出过程的影响,从而改变铸态组织的形态和分布。

间接影响是指冷却速度对铸件内部应力的影响,进而影响铸态组织的稳定性。

在实际生产中,冷却速度的选择对铸件的质量至关重要。

不同的铸件需要选择不同的冷却速度,以获得理想的铸态组织。

例如,对于高强度铸铁件,采用较快的冷却速度可以获得更细小的石墨颗粒,从而提高其力学性能。

为了提高铸态组织的冷却速度,可以从以下两个方面进行优化:一是优化铸造工艺,如改变铸造方法、调整模具设计等;二是改进铸造设备,如提高冷却介质的流速、采用更高效的冷却系统等。

总之,铸态组织的冷却速度对材料性能具有重要影响。

铝硅合金热处理组织变化

铝硅合金是一种常见的铝合金,其主要由铝和硅构成。

在合金中加入适量的硅可以提高其强度和耐腐蚀性能。

而热处理是改变铝硅合金组织的一种方法,它可以通过控制热处理过程的温度、时间和冷却速度来达到不同的组织变化,从而得到不同的性能。

铝硅合金的热处理一般分为固溶处理和时效处理两个步骤。

固溶处理是将铝硅合金加热到一定温度,在该温度下保温一段时间,以使硅元素溶入铝基体中形成均匀的固溶体。

这个过程中,随着温度的升高,硅元素逐渐溶解到铝基体中,合金的强度和塑性逐渐下降。

当达到固溶处理温度后,开始保温,时间一般在几分钟到几小时之间,以确保硅元素充分固溶入铝基体中。

此时,合金处于均匀固溶状态。

时效处理是将固溶后的合金在一定温度下保温一定时间,使硅元素重新聚集成一定大小的颗粒,形成强化相。

在此过程中,颗粒的大小和分布对合金的性能有很大影响。

如果颗粒大小过大或分布不均匀,会导致合金的强度和韧性下降,如果颗粒过小或分布太密,又会导致合金的塑性下降。

因此,选择合适的时效温度、时间和冷却速度是十分关键的。

总的来说,合理的热处理可以使铝硅合金的性能达到最佳状态。

固溶温度和时效温度的选择应考虑合金的化学成分、工艺性能以及所需的材料性能等因素。

同时,应注意热处理过程中的冷却方法和速度,以保证所得到的组织具有良好的力学性能和耐腐蚀性。

铸态组织冷却速度【引言】在铸造过程中,铸态组织的形成受到许多因素的影响,其中冷却速度是一个至关重要的因素。

合适的冷却速度可以有效地改善铸态组织的性能,提高产品的使用寿命。

因此,对冷却速度的研究和控制是铸造领域的重要课题。

【铸态组织的定义与特点】铸态组织是指金属液在凝固过程中形成的初始组织,它直接影响到铸件的性能和质量。

铸态组织具有以下特点:1.晶粒粗大,晶界明显;2.树枝状晶发达;3.存在相变组织;4.各向异性明显。

【冷却速度对铸态组织的影响】1.晶粒大小:冷却速度对晶粒大小有显著影响。

一般来说,冷却速度越快,晶粒越细小,有利于提高铸件的力学性能。

2.相变组织:冷却速度影响金属的相变过程,从而改变铸态组织的相组成。

快速冷却可以使相变过程提前,增加相变组织的数量,提高铸件的强度。

3.力学性能:冷却速度对铸态组织的力学性能具有重要影响。

适当的冷却速度可以提高铸件的抗拉强度、屈服强度和硬度等性能。

【不同冷却速度下的铸态组织特征】在不同的冷却速度下,铸态组织的特征也有所不同。

慢冷却速度下,晶粒粗大,树枝状晶发达,相变组织较少;快冷却速度下,晶粒细小,树枝状晶不发达,相变组织较多。

【提高冷却速度的方法与措施】1.优化铸造工艺:改进模具设计,提高模具表面粗糙度,减小散热阻力;2.选择合适的金属材料:使用具有良好传热性能的金属材料,如铜、铝等;3.控制熔炼过程:合理控制熔炼速度和熔炼时间,减少金属液中的气体和夹杂物;4.加速冷却:采用强制冷却方法,如水冷、气冷等,提高冷却速度。

【总结】冷却速度在铸态组织中具有重要作用。

通过合理控制冷却速度,可以有效改善铸态组织的性能,提高铸件的使用寿命。