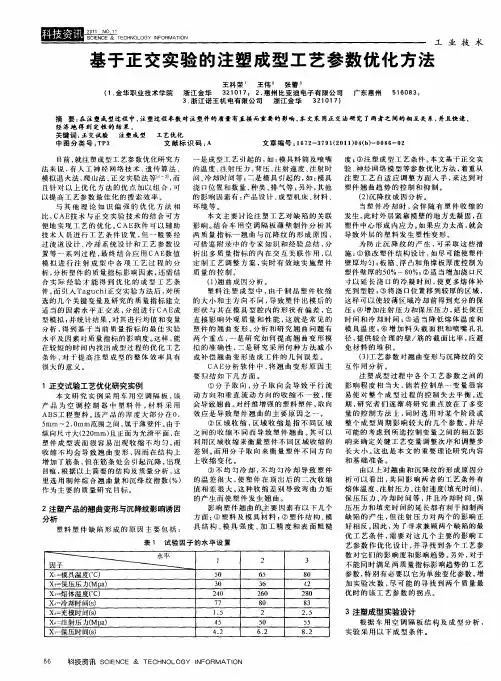

基于可拓关联的注塑成型工艺参数优化方法_黄风立

- 格式:pdf

- 大小:734.16 KB

- 文档页数:6

注塑工艺参数优化首先,注塑工艺参数优化的目标是实现产品质量要求。

为了达到产品质量要求,可以从以下几个方面进行优化。

1.注射速度的优化:注射速度会影响到产品充填和冷却过程,过快的注射速度会造成产品表面烧焦、翘曲等质量问题,而过慢的注射速度则会导致产品充填不完整。

因此,需要根据产品的尺寸、材料等特性,选择合适的注射速度。

2.射压的优化:射压是指注塑机在注射过程中对熔融塑料施加的压力。

过高的射压会导致产品变形,过低的射压会造成产品表面不光滑。

因此,需要进行射压的优化,找到合适的射压范围,以保证产品的质量。

3.模具温度的优化:模具温度直接影响到产品的冷却速度和收缩率。

过高的温度会导致产品收缩不当,过低的温度则会造成产品表面瑕疵。

因此,需要根据材料的熔点和产品的尺寸等因素,确定合适的模具温度。

其次,注塑工艺参数优化还需要考虑生产效率的提高。

通过合理调整工艺参数,可以提高注塑工艺的生产效率。

1.提高注射速度:合理提高注射速度可以缩短注射周期,提高生产效率。

但需要注意,注射速度过高会增加回缩和收缩的问题,需要进行合理控制。

2.提高射压:射压是保证产品充填完整的关键因素。

适当提高射压可以缩短充填时间,提高生产效率。

3.缩短冷却时间:通过调整模具温度和冷却介质的流动速度等方式,可以缩短产品的冷却时间,从而减少生产周期。

最后,注塑工艺参数优化需要通过实验和数据分析来进行。

可以通过仿真软件进行模拟实验,找到最佳的工艺参数组合。

同时,还需要对生产过程中的数据进行采集和分析,及时发现并纠正问题,以不断提高注塑工艺的稳定性和可控性。

总结起来,注塑工艺参数优化是一个综合性的工作,需要根据产品的质量要求和生产效率的要求,通过调整注射速度、射压、模具温度等参数来实现最佳的工艺状态。

这需要通过实验和数据分析来进行,并且需要不断改进和完善,以满足不断提升的生产需求。

基于正交试验法的注塑件成型工艺参数优化设计引言注塑成型是一种常见的加工工艺,用于制造各种形状复杂的塑料制品。

在注塑件成型过程中,工艺参数的优化设计对于产品质量的提高和生产效率的提升具有至关重要的作用。

本文将介绍一种基于正交试验法的注塑件成型工艺参数优化设计方法。

正交试验法的概述正交试验法是一种在多因素影响下进行试验的方法,通过选择一组经过科学设计的试验方案,可以在尽量少的试验次数内获取最全面的试验数据。

该方法能够通过独立变量的选择、合理的试验方案和统计分析的方法,确定各个因素对结果的影响程度以及相互之间的关系。

正交试验法在注塑件成型工艺参数优化设计中的应用在注塑件成型过程中,有许多因素会影响最终产品的质量,如注塑温度、注射速度、保压时间等。

通过正交试验法,可以确定这些因素的最佳设置,以获得最佳的注塑件成型工艺参数。

步骤一:确定影响因素首先,我们需要确定影响注塑件成型的各个因素。

基于经验和相关文献,我们可以列出一些可能的影响因素,如注塑温度、注射速度、保压时间、模具温度等。

步骤二:选择试验水平在进行正交试验之前,我们需要确定每个因素的试验水平。

试验水平的选择应该满足设计要求并尽可能简化试验过程。

一般来说,我们可以选择每个因素的三个水平进行试验。

步骤三:设计试验方案基于已确定的因素和试验水平,我们可以使用正交试验表设计试验方案。

通过正交试验表的选择,我们可以避免冗余试验和测试过程的复杂性。

步骤四:进行实验根据设计的试验方案,我们可以开始进行实验。

在每个试验点上,我们需要记录各个因素的设置和相应的试验数据。

通过多次试验,我们可以获得一系列试验数据,进一步分析每个因素的影响。

步骤五:数据分析通过对实验数据的分析,我们可以得到不同因素之间的相对重要性和相互之间的关系。

常用的数据分析方法包括方差分析、回归分析等。

通过这些分析方法,可以确定最佳的注塑件成型工艺参数。

结论基于正交试验法的注塑件成型工艺参数优化设计方法能够帮助我们快速、有效地确定最佳的工艺参数。

基于机器学习与遗传算法的注塑产品工艺参数优化

龚川;项薇;陈昱

【期刊名称】《机械制造》

【年(卷),期】2024(62)5

【摘要】注塑成型工艺可以高效成型高精度产品,被广泛使用。

通过优化注塑产品工艺参数,可以获得更高的表面质量和尺寸精度。

为了获得最佳工艺参数组合,设计了基于关键工艺参数组合的极端梯度提升决策树模型。

为了解决训练数据不平衡问题,引入尺寸加权修正方法,提高对不合格产品尺寸的预测精度。

使用遗传算法对改进极端梯度提升决策树模型以产品尺寸误差最小为目标进行全局寻优,得到最佳工艺参数组合。

最佳工艺参数组合为模腔压力39.4 bar、切换压力33.8 bar、射嘴压力49.4 bar、回水温度72.6℃、模温机水流量58.7 cm^(3)/s。

【总页数】6页(P60-65)

【作者】龚川;项薇;陈昱

【作者单位】宁波大学机械工程与力学学院;浙江省零件轧制成形技术研究重点实验室;宁波大学先进储能技术与装备研究院

【正文语种】中文

【中图分类】TH162

【相关文献】

1.基于高斯过程机器学习的注塑过程建模及工艺参数优化设计

2.基于遗传算法的汽车复杂注塑件成形工艺参数优化

3.基于遗传算法的注塑成型工艺参数优化

4.基于

遗传算法的注塑成型工艺参数优化研究5.基于遗传算法和神经网络的注塑工艺参数优化

因版权原因,仅展示原文概要,查看原文内容请购买。

加工设备与应用CHINA SYNTHETIC RESIN AND PLASTICS合 成 树 脂 及 塑 料 , 2023, 40(4): 46注塑压缩成型技术是传统注塑成型和压缩成型的融合技术。

薄壁塑件由于质量轻、流长比大,在成型过程中收缩不均匀,容易产生翘曲变形,而注塑压缩成型可以使树脂在压力作用下直接充满型腔,以减小塑件的内应力,削弱分子间的取向[1]。

采用注塑压缩成型加工会极大降低翘曲变形量,进而得到质量更好的制品。

近年来,随着高分子材料和计算机辅助分析技术的发展,人们对注塑成型工艺进行了大量的数值模拟和实验对比分析。

殷筱依[2]采用正交试验法分析工艺参数和模具结构对薄壁塑件翘曲变形量的影响,得出影响塑件翘曲的主要因素并优化了模具结构,最终DOI:10.19825/j.issn.1002-1396.2023.04.11得到一组最优的成型工艺参数,使塑件翘曲变形量最小。

Ho等[3]采用有限元法对厚度1.5 mm、半径70.0 mm的圆盘注塑压缩进行了仿真和实验,研究表明,与注塑成型相比,注塑压缩的广义剪切速率和剪切应力分布更低、更均匀。

基于Plackett-Burman的薄壁塑件注塑压缩成型多目标工艺参数优化黄永程,张彦霞*(广东理工学院,广东 肇庆 526100)摘要: 基于Moldflow软件对某笔记本电脑显示器外壳进行系统创建及模拟分析,采用Plackett-Burman方法筛选实验设计,对熔体温度、模具温度、压缩力、压缩速度、压缩距离和压缩时间6因子进行筛选,以最大翘曲变形量、平均熔接线和平均体积收缩率为目标,找出显著影响因子,并对显著影响因子进行响应曲面优化分析。

通过模拟验证得出最佳工艺参数组合:模具温度78.409 0 ℃,压缩力为56.783 7 t,压缩时间为13.363 6 s。

关键词:薄壁塑件 Plackett-Burman方法 显著影响因子 响应曲面中图分类号:TQ 320.66 文献标志码:B 文章编号:1002-1396(2023)04-0046-05Multi-objective process parameter optimization for injection compression molding of thin-walled plastic parts based on Plackett-BurmanHuang Yongcheng,Zhang Yanxia(Guangdong Technology College,Zhaoqing 526100,China)Abstract:A system was created and simulated for the laptop monitor casing based on Moldflow. The Plackett-Burman method was used to screen the experimental design for six factors:melt temperature,mold temperature,compression force,compression speed,compression distance,and compression time. The maximum warping deformation,average fusion line,and average volume shrinkage were selected as the targets to identify significant influencing factors. Response curve optimization analysis was conducted on the factors,and the optimal process parameter combination was finally obtained through simulation verification as follows:mold temperature is 78.409 0 ℃,compression force is 56.783 7 t,and compression time is 13.363 6 s.Keywords:thin-walled plastic part; Plackett-Burman method; significant impact factor; response curve收稿日期:2023-01-27;修回日期:2023-04-26。

![一种薄壁塑件注射成型工艺参数多目标优化方法[发明专利]](https://uimg.taocdn.com/86f4d2fb59eef8c75ebfb37a.webp)

专利名称:一种薄壁塑件注射成型工艺参数多目标优化方法专利类型:发明专利

发明人:曹艳丽,范希营,郭永环

申请号:CN202010837091.X

申请日:20200819

公开号:CN112101630A

公开日:

20201218

专利内容由知识产权出版社提供

摘要:本发明公开了一种薄壁塑件注射成型工艺参数多目标优化方法,以最小化翘曲和体积收缩为两个优化目标,将Moldflow模拟软件与拉丁超立方采样LHS相结合,首先在LHS的基础上采用随机森林回归RFR构建注塑工艺参数与两个优化目标之间的数学关系;然后将高斯过程GP作为概率代理模型、将提升策略PI作为采集函数,建立贝叶斯优化算法BO、并以此对RFR的超参数进行优化,从而构建BO‑RFR模型;最后,采用NSGA‑II对BO‑RFR进行多目标优化,获得最佳注射成型工艺参数。

通过有限元模拟验证和物理试验验证,表明该优化方法能够能大大降低薄壁塑件的翘曲和体积收缩率。

申请人:江苏师范大学

地址:221116 江苏省徐州市铜山新区上海路101号

国籍:CN

代理机构:北京淮海知识产权代理事务所(普通合伙)

代理人:杨晓亭

更多信息请下载全文后查看。

加工设备与应用CHINA SYNTHETIC RESIN AND PLASTICS合 成 树 脂 及 塑 料 , 2021, 38(2): 54DOI:10.19825/j.issn.1002-1396.2021.02.13塑件的成型质量由多个质量指标评定,而后者又取决于不同的工艺参数组合,因此,需要对塑件的质量指标进行多目标优化。

灰色关联分析法主要用于分析系统内部各因素之间的关联程度,将基于信噪比的正交试验与灰色关联分析法相结合,可以建立质量指标与各工艺参数之间的灰色关联,从而将多目标优化问题转化为单目标优化基于信噪比与灰色关联分析的注塑工艺参数多目标优化晏子翔1,苗 盈1,2*,舒海涛3,范国庆1,马路彬1(1. 无锡职业技术学院 机械技术学院,江苏 无锡 214121;2. 江苏省智能产线技术及装备工程研究中心,江苏 无锡 214121;3. 郑州大学 机械与动力工程学院,河南 郑州 450001)摘 要: 以分线器盖为研究对象,基于信噪比和灰色关联分析,提出了一种注塑工艺参数多目标优化方法。

针对顶出时的体积收缩率和总翘曲变形量等质量指标要求,建立5因素4水平的正交试验,得到每组实验的质量指标数值及其对应的信噪比。

对信噪比进行无量纲化处理后,计算各因素对质量指标的灰色关联系数和灰色关联度。

对灰色关联度进行极差分析,得到最优工艺参数组合。

结果表明:与默认推荐的工艺参数相比,采用最佳工艺参数组合后,分线器盖顶出时的体积收缩率和总翘曲变形量分别降低了22.04%,39.47%,分线器盖成型质量提高,证明了基于信噪比的正交试验和灰色关联分析法在注塑成型工艺参数优化方面的有效性。

关键词: 注塑工艺参数 多目标优化 正交试验中图分类号: TQ 320.66 文献标志码: B 文章编号: 1002-1396(2021)02-0054-05Multi-objective optimization for injection molding process parametersbased on signal-to-noise ratio and grey relational analysisYan Zixiang 1,Miao Ying 1,2,Shu Haitao 3,Fan Guoqing 1,Ma Lubin 1(1. School of Mechanical Technology ,Wuxi Institute of Technology ,Wuxi 214121,China ;2. Jiangsu Intelligent Production Line T echnology and Equipment Engineering Research Center ,Wuxi 214121,China ;3. School of Mechanical and Power Engineering ,Zhengzhou University ,Zhengzhou 450001,China )Abstract : A multi-objective optimization method based on signal-to-noise ratio and grey relational analysis for injection molding process parameters was proposed with deconcentrator cover as the research object. The orthogonal test of 5 factors and 4 levels was set up to obtain the quality index values and corresponding signal-to-noise ratio of each group to reduce volumetric shrinkage at ejection and total warp deformation. The signal-to-noise ratio was used after dimensionless to calculate the grey correlation coefficient and grey correlation degree of each test factor to the quality index. The range analysis of grey relational degree was carried out to obtain the optimal combination of process parameters. The experimental results show that volumetric shrinkage and total warp deformation at ejection are reduced by 22.04% and 39.47% than those of the default recommended process parameters respectively when the optimal combination of process parameters is applied. The injection molding quality of the deconcentrator cover is improved ,which proves the effectiveness of the orthogonal test based on signal-to-noise ratio and grey correlation analysis in the optimization of injection molding process parameters.Keywords : injection molding process parameter; multi-objective optimization; orthogonal test 收稿日期: 2020-09-27;修回日期: 2020-12-26。

面向绿色注塑加工的工艺耦合参数设计优选方法王自立;张树有;裘乐淼【摘要】为提高产品加工过程的绿色性能,提出一种基于耦合推广正交算法的工艺参数优选方法.利用正交实验在解决单目标优化问题中的优势,提出基于工艺参数耦合强度关系的推广正交算法,用小生境演化繁殖后代,以实现多绿色性能指标优化.将该方法运用到注塑加工工艺参数设计中,选择面向绿色性能指标的注塑加工工艺参数,确定相互间的耦合强度关系以及注塑加工过程的多项绿色性能指标,建立注塑加工绿色设计模型.以某风机盖注塑加工为例验证了所提方法的可行性.【期刊名称】《计算机集成制造系统》【年(卷),期】2015(021)009【总页数】10页(P2322-2331)【关键词】耦合强度;小生境演化;推广正交试验;绿色化设计;注塑工艺参数【作者】王自立;张树有;裘乐淼【作者单位】浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027;浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027;浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027【正文语种】中文【中图分类】TH1640 引言当前,产品绿色性能愈来愈为人们所重视,产品加工工艺不仅影响产品的性能、加工成本和生产效率,还决定了加工过程的绿色性能。

因此,选取最优的加工工艺参数,对提高产品绿色性能具有重要意义。

近年来,国内外学者对机械领域的工艺参数优化进行了大量的研究:MUNOZ[1]等综合考虑了切削过程的切削工艺、磨损特性、润滑流动等因素,定量分析了切削加工过程中的多项工艺参数对环境的影响;XU[2]等提出一种基于原子理论的推论引擎模型的工艺参数优选方法;熊尧[3]等通过建立加工工艺参数与加工表面粗糙度的映射关系,提出一种基于数值模拟与优化算法相结合的加工工艺参数优化方法;伍晓榕[4]等通过构建绿色制造过程灰色模型,将工艺参数优化过程转化为多属性目标决策问题。

在注塑加工领域,国内外学者根据注塑制品的不同质量指标对注塑加工工艺参数优化进行了大量研究。