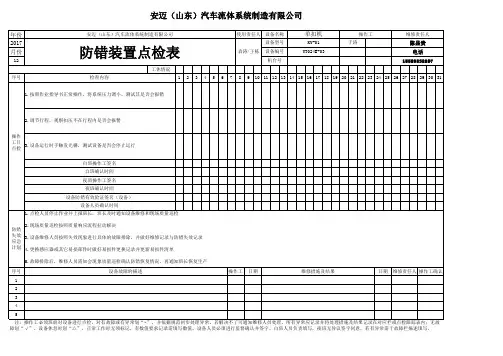

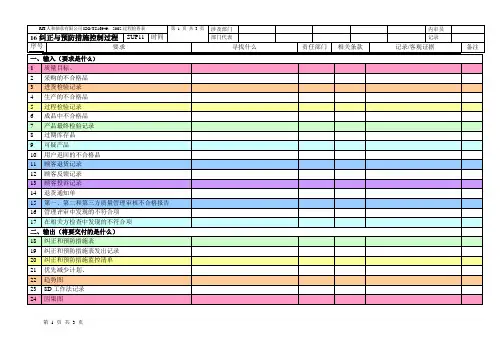

防错验证检查表

- 格式:doc

- 大小:69.50 KB

- 文档页数:3

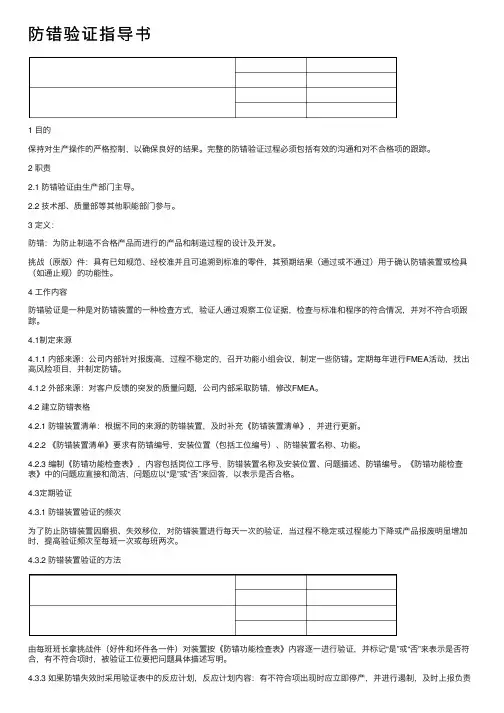

防错验证指导书1 ⽬的保持对⽣产操作的严格控制,以确保良好的结果。

完整的防错验证过程必须包括有效的沟通和对不合格项的跟踪。

2 职责2.1 防错验证由⽣产部门主导。

2.2 技术部、质量部等其他职能部门参与。

3 定义:防错:为防⽌制造不合格产品⽽进⾏的产品和制造过程的设计及开发。

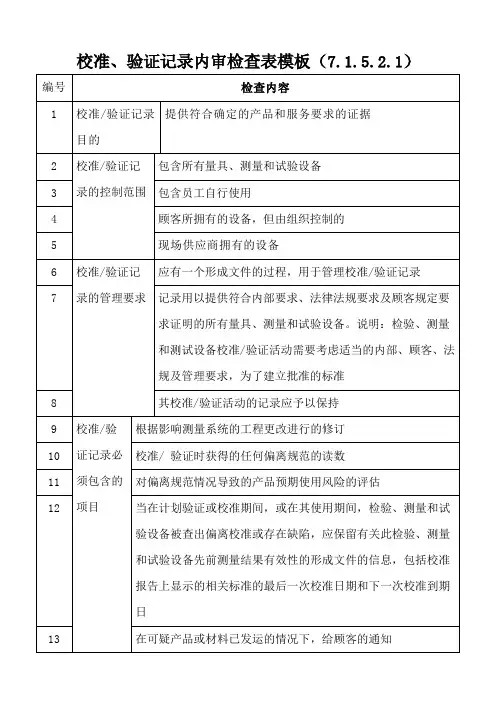

挑战(原版)件:具有已知规范、经校准并且可追溯到标准的零件,其预期结果(通过或不通过)⽤于确认防错装置或检具(如通⽌规)的功能性。

4 ⼯作内容防错验证是⼀种是对防错装置的⼀种检查⽅式,验证⼈通过观察⼯位证据,检查与标准和程序的符合情况,并对不符合项跟踪。

4.1制定来源4.1.1 内部来源:公司内部针对报废⾼,过程不稳定的,召开功能⼩组会议,制定⼀些防错。

定期每年进⾏FMEA活动,找出⾼风险项⽬,并制定防错。

4.1.2 外部来源:对客户反馈的突发的质量问题,公司内部采取防错,修改FMEA。

4.2 建⽴防错表格4.2.1 防错装置清单:根据不同的来源的防错装置,及时补充《防错装置清单》,并进⾏更新。

4.2.2 《防错装置清单》要求有防错编号,安装位置(包括⼯位编号)、防错装置名称、功能。

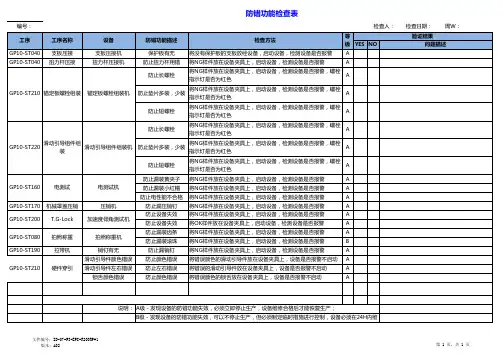

4.2.3 编制《防错功能检查表》,内容包括岗位⼯序号,防错装置名称及安装位置、问题描述、防错编号。

《防错功能检查表》中的问题应直接和简洁,问题应以“是”或“否”来回答,以表⽰是否合格。

4.3定期验证4.3.1 防错装置验证的频次为了防⽌防错装置因磨损、失效移位,对防错装置进⾏每天⼀次的验证,当过程不稳定或过程能⼒下降或产品报废明显增加时,提⾼验证频次⾄每班⼀次或每班两次。

4.3.2 防错装置验证的⽅法由每班班长拿挑战件(好件和坏件各⼀件)对装置按《防错功能检查表》内容逐⼀进⾏验证,并标记“是”或“否”来表⽰是否符合,有不符合项时,被验证⼯位要把问题具体描述写明。

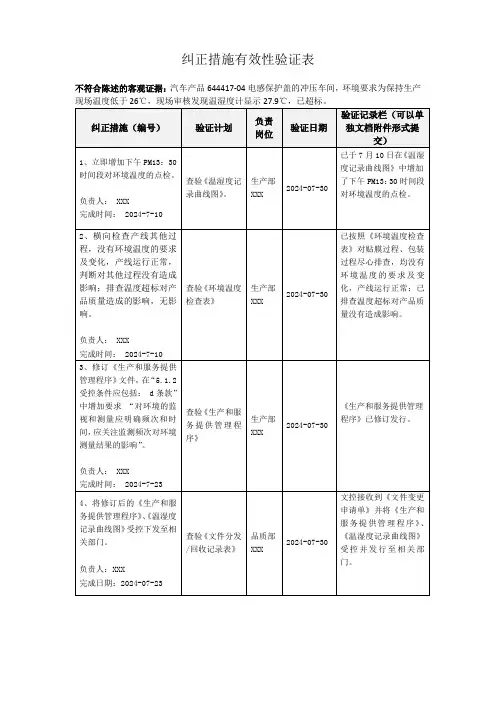

4.3.3 如果防错失效时采⽤验证表中的反应计划,反应计划内容:有不符合项出现时应⽴即停产,并进⾏遏制,及时上报负责⼈,同时进⾏100%全检挑选。

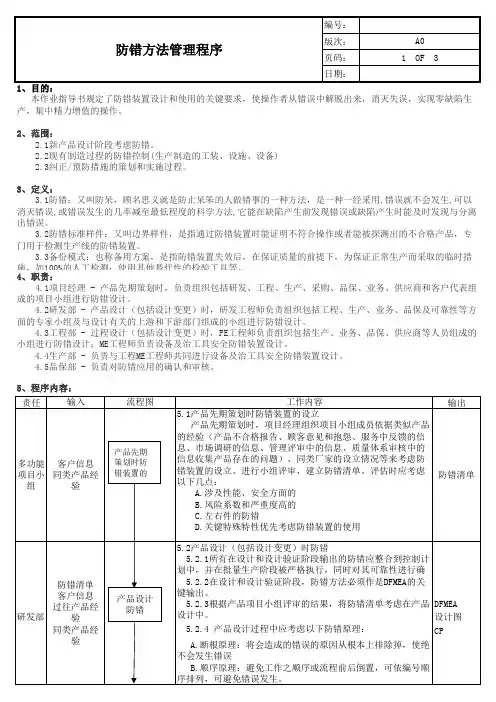

本作业指导书规定了防错装置设计和使用的关键要求,使操作者从错误中解脱出来,消灭失误,实现零缺陷生产,集中精力增值的操作。

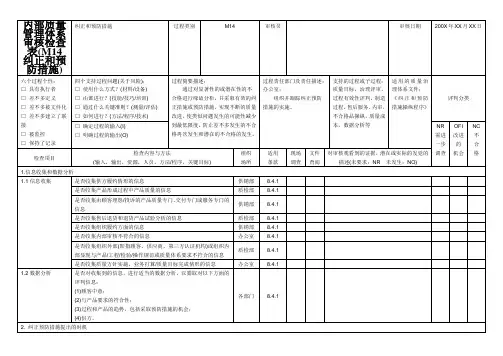

5、程序内容:2、范围:

2.1新产品设计阶段考虑防错。

2.2现有制造过程的防错控制(生产制造的工装、设施、设备) 2.3纠正/预防措施的策划和实施过程。

3、定义:

3.1防错:又叫防呆,顾名思义就是防止呆笨的人做错事的一种方法,是一种一经采用,错误就不会发生,可以消灭错误,或错误发生的几率减至最低程度的科学方法,它能在缺陷产生前发现错误或缺陷产生时能及时发现与分离出错误。

3.2防错标准样件:又叫边界样件,是指通过防错装置时能证明不符合操作或者能被探测出的不合格产品,专门用于检测生产线的防错装置。

3.3备份模式:也称备用方案,是指防错装置失效后,在保证质量的前提下,为保证正常生产而采取的临时措施,如100%的人工检测;使用其他替代性的检验工具等。

4、职责:

4.1项目经理 - 产品先期策划时,负责组织包括研发、工程、生产、采购、品保、业务、供应商和客户代表组成的项目小组进行防错设计。

4.2研发部 - 产品设计(包括设计变更)时,研发工程师负责组织包括工程、生产、业务、品保及可靠性等方面的专家小组及与设计有关的上游和下游部门组成的小组进行防错设计。

4.3工程部 - 过程设计(包括设计变更)时,PE工程师负责组织包括生产、业务、品保、供应商等人员组成的小组进行防错设计;ME工程师负责设备及治工具安全防错装置设计。

4.4生产部 - 负责与工程ME工程师共同进行设备及治工具安全防错装置设计。

4.5品保部 - 负责对防错应用的确认和审核。

6.相关文件:

7.相关记录:。