化工原理第九章 吸收

- 格式:ppt

- 大小:2.12 MB

- 文档页数:162

第一节概述一、什么是吸收?吸收是利用气体混合物中各组分在某种溶剂中溶解度的差异,而将气体混合物中组分加以分离的单元操作。

溶质: 气体混合物中能溶解的组分称为溶质,以A表示;惰性组分: 不溶或微溶组分称为惰性组分或载体,以B表示;溶剂: 吸收过程所用的溶剂称为吸收剂,以S表示;吸收液: 所得的溶液称为吸收液。

二、吸收在石油化工中的应用(1)回收有用组分(2)制取液态产品(3)净化气体(废气治理)三、吸收的工艺流程四、吸收分类按溶质和溶剂之间是否发生明显的化学反应吸收按溶于溶剂的组分数吸收按吸收过程是否发生明显的温度变化吸收五、吸收剂的选择1.溶解度大;2.选择性好;3.挥发度低;4.粘度低;5.无毒、无腐蚀;6.吸收剂应尽可能不易燃、不易发泡、价廉易得、稳定。

第二节吸收过程的相平衡关系一、气体在液体中的溶解度在一定的温度与压力下、使气体混合物与一定量的溶剂接触,气相中的溶质便向液相中的溶质转移,直至液相中溶质达到饱和为止,这时,我们称之为达到了相平衡状态。

达到了相平衡状态时气相中溶质的分压,成平衡分压;液相中溶质的浓度称为平衡浓度(或溶解度)。

大量实验表明,溶解度和气相中溶质的分压有关。

从图上可以看出:分压高,溶解度大温度高,溶解度小吸收操作应在低温高压下进行,脱吸应在高温、低压下进行二、亨利定律1.亨利定律在一定的温度下,当总压不很高(<500kpa)时,稀溶液上方溶质的平衡分压与该溶质在液相中的摩尔分率成正比,其表达式如下式中------溶质在气相中的平衡分压,KN/m2;------溶质在液相中的摩尔分率;E------亨利系数,。

式(9-1)称为亨利(Henry)定律。

亨利系数E值由实验测定,常见物系的E值可由有关手册查出。

当物系一定时,亨利系数随温度而变化。

一般说来,值随温度升高而增大,这说明气体的溶解度随温度升高而减小,易溶气体值小,难溶气体的值大。

2.用溶解度系数表示的亨利定律若将亨利定律表示成溶质在液相中的摩尔浓度与其在气相中的平衡分压之间的关系,则可写成如下形式(9-2)式中C──液相中溶质的摩尔浓度,kmol/m3H──溶解度系数,溶液中溶质的摩尔浓度和摩尔分率及溶液的总摩尔浓度之间的关系为(9-3)把上式代入式(9-2)可得将上式与式(9-1)比较,可得(9-4)溶液的总摩尔浓度可用1m3溶液为基准来计算,即(9-5)式中──溶液的密度(kg/m3)──溶液的摩尔质量。

气体吸收单元自测题一、填空题1、吸收操作的依据是,以达到分离气体混合物的目的。

2、Henry定律的表达式为p e=E·x,若某气体在水中的亨利系数E值很大,说明该气体为气体。

3、由于吸收过程中气相中溶质分压总是溶质的平衡分压,因此吸收操作线总是在平衡线的。

4、在1atm、20℃下某低浓度气体混合物被清水吸收,若气膜传质系数为k G=0。

1kmol/(m2.h。

atm),液膜传质系数k L=0。

25kmol/(m2。

h。

atm),溶质的溶解度系数H=150kmol/(m3。

atm),则该溶质为气体,气相总传质系数K Y= kmol/(m2。

h。

△Y).5、解吸时,溶质由向传递,压力温度将有利于解吸。

6、双膜理论的基本论要点.对气膜控制体系,传质阻力主要集中在相中,对液膜控制体系,传质阻力主要集中在相中。

7、在吸收过程中,若提高吸剂用量,对气膜控制的物系,体积总传质系数K Y a,对液膜控制的物系,体积总传质系数K Y a.8、吸收操作中增加吸收剂用量,操作线的斜率,吸收推动力。

9、当吸收剂用量为最小用量时,则所需填料层高度将为。

10、在常压逆流操作的填料塔中,用纯溶剂吸收混合气中的溶质。

已知进塔气相组成Y1为0.02(摩尔比),操作液气比为(L/G)=0.9,气液平衡关系为Y=1.0X,则溶质组分的回收率最大可达.11、脱吸因数可表示为,吸收因数可表示为。

12、低浓度逆流吸收操作中,当气体进口含量y1下降,其它条件不变时,则气体出口含量y2,液体出口含量x1,被吸收溶质总量,回收率η,平均推动力△y m,N OL。

(增大、减小、不变、不确定)13、低浓度逆流吸收操作中,其它条件不变而入塔液体含x2下降,则N OL,出塔液体x1,出塔气体y2.(增大、减小、不变、不确定)14、低浓度逆流吸收塔设计中,若气体流量、进出口组成及液体进口组成一定,减小吸收剂用量,传质推动力将,设备费用将。

(增大、减小、不变)二、选择题1、吸收操作的作用是分离( )。

填料吸收塔的操作及吸收传质系数的测定一、实验目的1.了解填料吸收塔的结构和流程;2.了解吸收剂进口条件的变化对吸收操作结果的影响; 3.掌握吸收总传质系数K y a 的测定方法 4. 学会使用GC二、实验原理吸收操作是分离气体混合物的方法之一,在实际操作过程中往往同时具有净化与回收双重目的。

因而,气体出口浓度y 2是度量该吸收塔性能的重要指标,但影响y 2的因素很多,因为吸收传质速率N A 由吸收速率方程式决定。

(一). 吸收速率方程式:吸收传质速率由吸收速率方程决定 : m y A y aV K N ∆=填 或 m y A y A K N ∆=式中: Ky 气相总传系数,mol/m 3.s ; A 填料的有效接触面积,m 2; Δy m 塔顶、塔底气相平均推动力, V 填 填料层堆积体积,m 3;K y a 气相总容积吸收传质系数,mol/m 2.s 。

从前所述可知,N A 的大小既与设备因素有关,又有操作因素有关。

(二).影响因素: 1.设备因素:V 填与填料层高度H 、填料特性及放置方式有关。

然而,一旦填料塔制成,V 填就为一定值。

2.操作因素:a .气相总容积吸收传质系数K y a根据双膜理论,在一定的气温下,吸收总容积吸收传质系数K y a 可表示成:ak m a k a K x y y +=11 又有文献可知:a y G A a k ⋅=和b x L B a k ⋅=,综合可得b a y L G C a K ⋅=,显然K y a 与气体流量及液体流量均有密切关系。

比较a 、b 大小,可讨论气膜控制或液膜控制。

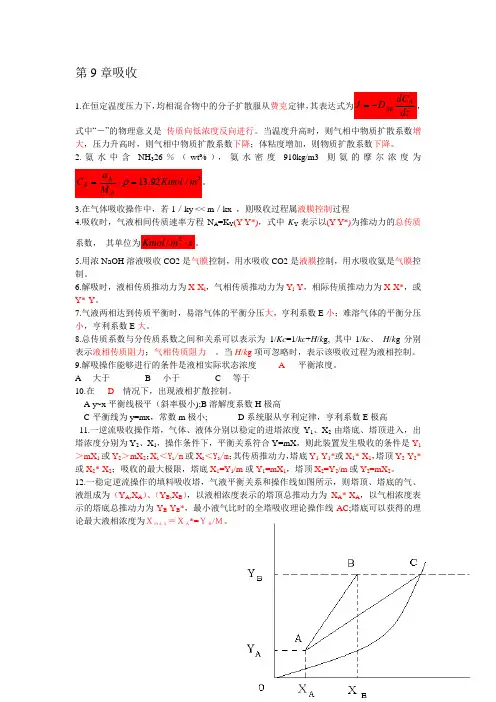

b .气相平均推动力Δy m将操作线方程为:22)(y x x GLy +-=的吸收操作线和平衡线方程为:y=mx 的平衡线在方格纸上作图,从图5-1中可得知: 2121ln y y y y y m ∆∆∆-∆=∆图5-1 吸收操作线和平衡线其中 ;11*111mx y y y y -=-=∆,22*222mx y y y y -=-=∆,另外,从图5-1中还可看出,该塔是塔顶接近平衡。

化工原理吸收吸收是一种常见而重要的分离技术,在化工过程中广泛应用。

吸收是利用溶剂以物理或化学方式从气体、液体或固体中分离出物质的过程。

它在化工领域中的应用十分广泛,涵盖了多个行业,如石油化工、化肥、合成材料等。

吸收的基本原理是根据物质的相互作用力,并通过在溶剂中形成物质被吸附、溶解或反应的方式来实现物质的分离和纯化。

吸收过程一般分为两个阶段:传质和相平衡。

传质过程指的是溶质从气体、液体或固体相向吸收剂的传递过程。

相平衡指的是溶质在吸收剂中的浓度达到平衡状态。

吸收的过程可以通过多种方式实现。

其中最常见的是气体吸收。

气体吸收是将气态物质通过接触与吸收剂接触,然后进入吸收剂中的过程。

气体吸收的过程中,常使用物理吸收和化学吸收的方式进行。

物理吸收主要是利用溶质分子在吸收剂中溶解的溶解度差异来进行分离。

根据溶解度和吸收剂的选择,物理吸收一般具有以下几个特点:易于操作、能耗较低、对条件要求不高、纯化程度较低。

常用的吸收剂包括水、有机溶剂和溶液。

化学吸收则是通过物质在吸收剂中发生化学反应,使溶质与吸收剂发生反应,产生新的物质,在产生反应的同时将溶质分离出来。

化学吸收一般具有下面几个特点:通过反应能够得到较高的吸收效果;能够得到较高纯度的产品;操作较复杂,条件苛刻;产生的副产物难以处理。

常用的吸收剂包括酸、碱、氧化剂等。

化学吸收和物理吸收在实际应用中往往结合使用,通过化学反应实现更高效的物质分离。

在工业生产中,常常使用吸收塔进行吸收操作。

吸收塔是一个用于进行气体吸收的设备,一般由填料、进料与出料管道以及循环泵组成。

填料可以增加界面面积,提高吸收效果。

除了气体吸收外,液体吸收也是常见的一种吸收形式。

液体吸收一般是将液态物质通过接触与吸收剂接触并吸收的过程。

液体吸收主要用于分离和纯化液态物质,常见的应用有酸碱中和、有机溶剂回收等。

总之,吸收是一种常用的化工分离技术,通过物理吸收和化学吸收的方式,实现物质的分离和纯化。

化工原理吸收课后问题详解一、吸收的基本概念和原理吸收是化工过程中一种常用的物质分离技术,它通过将气体或液体溶质溶解到溶剂中,从而实现对溶质的分离和回收。

吸收过程中,溶剂与溶质之间发生物质传递和质量转移,达到了分离和纯化的目的。

吸收过程中存在一些重要的基本概念和原理,包括以下几个方面:1. 吸收剂:吸收剂是指用于吸收过程中溶解溶质的溶剂。

吸收剂的选择应根据溶质的性质、吸收过程的要求以及经济因素等综合考虑。

2. 溶质:溶质是指需要被吸收的气体或液体物质。

溶质的选择应根据吸收过程的目的和要求来确定。

3. 吸收塔:吸收塔是吸收过程中的主要设备,它通常由填料或板式结构构成,用于增加吸收剂与溶质之间的接触面积,促进质量传递和物质转移。

4. 质量传递:质量传递是指吸收过程中溶质从气相或液相传递到吸收剂中的过程。

质量传递的速率受到多种因素的影响,包括质量传递系数、液相浓度、气相浓度、温度等。

5. 质量传递系数:质量传递系数是衡量吸收过程中质量传递速率的重要参数,它表示单位时间内单位面积的质量传递量。

质量传递系数受到吸收剂和溶质性质、温度、压力等因素的影响。

6. 质量平衡:质量平衡是吸收过程中的重要原理之一,它描述了吸收剂和溶质之间质量传递的平衡状态。

质量平衡方程可以通过质量传递系数、液相浓度、气相浓度等参数来表示。

二、吸收过程中的影响因素吸收过程中存在许多影响因素,这些因素会对吸收效果和过程性能产生重要影响。

以下是吸收过程中常见的影响因素:1. 吸收剂的选择:吸收剂的选择应根据溶质的性质、吸收过程的要求以及经济因素等综合考虑。

吸收剂的选择应具有良好的溶解性能、较低的蒸汽压、稳定性好等特点。

2. 溶质的性质:溶质的性质对吸收过程有重要影响。

溶质的溶解度、相对挥发性、稳定性等特性会影响吸收过程的效果和稳定性。

3. 温度:温度是影响吸收过程的重要因素之一。

温度的升高可以增加溶质的溶解度和质量传递速率,但同时也会增加能耗和操作难度。

化工原理第九章吸附分离

吸附分离,也称为吸收或吸收分离,是指利用一定的相互作用“粘合剂”或“吸附剂”使混合物中一些组成部分粘合或吸附到该粘合剂或吸附剂上,从而使混合物中一些组分有机地被分离出来的过程。

它是一种新型的分离方法,有可能替代传统的分离工艺,是现代化工的一项重要技术。

吸附分离的原理:吸附分离可以分为物理吸附和化学吸附两种形式。

物理吸附是指物质相互作用的结果,包括空气、气体、液体、溶剂等。

物理吸附是指在一些固体表面上建立的物理性相互作用,其实质是由于表面粗糙形成的能量障碍,而在能量障碍的阻碍下,物质相互作用,物质就被吸附在这种固体表面上。

如果这种固体表面在特定的温度和压力条件下,具有良好的表面化学稳定性,即可建立有效的物理吸附。

化学吸附又叫做专配吸附,是指物质间由于共价作用形成的固体表面和溶剂之间的作用过程。

它是一种特殊的吸附作用,是由于固体表面上化学基团构成的膜层,以及溶剂中的其中一种物质,在化学反应中形成化学键而发生的吸附作用。

吸附分离的应用:吸附分离已被广泛应用于催化剂分离、石油的湿气处理、空气净化、废气处理、提纯溶剂等行业。

化⼯原理习题解第九章习题解第九章吸收9-1 总压为kPa 3.101、含3NH %5(体积分数)的混合⽓体,在C25下与浓度为3.71.1 m kmol 的氨⽔接触,试判别此过程的进⾏⽅向,并在c p 图上⽰意求取传质推动⼒的⽅法。

解氨—⽔平衡关系列在本章附录⼆中,需将题中组成化为其中的单位,以便⽐较。

⽓相氨分压 kPa p 065.505.03.101液相组成换算要⽤到密度,暂取3.990 m kg (参考例9-2,温度较⾼较⼩)。

对3.71.1 m kmol c 氨⽔,每⽴⽅⽶含氨kg 1.291771.1 ,含⽔kg 9.9601.29990 ;故kg 100⽔中含氨kg 03.3)9.960/1.26(100 。

与附录⼆⽐较,氨⽔组成为kg 3氨.1-100(⽔)kg ,C25下的平衡氨分压为kPa 13.3,⽐题给氨分压低,故知过程⽅向应为吸收。

(注:虽然氨⽔密度的估计稍有误差,但不影响过程⽅向。

作图从略)9-2 含%32CO (体积分数)的2CO —空⽓混合⽓,在填料塔中⽤⽔进⾏逆流吸收,操作压⼒为(绝)为kPa 200、温度为C 25,试求出塔的g 100⽔中最多可溶解多少克2CO ?其浓度⼜为多少?解出塔⽔的最⼤浓度系与逆流进塔的⽓体平衡,此时2CO 的分压kPa Py p 603.0200 ,查本章附录⼀,C 25下2CO 溶于⽔的亨利系数MPa E 166 。

按式(9-5),液相平衡组成为 153)(.1061.3101666 B A mol A mol E p x ⽽ 155max ).(1084.81061.3)1844()()(gS gA x M M x M M S A L A 即 123100.(1084.8 )g gCO浓度 335max .1001.2)1061.3()18/1000()(m kmol x M sCx c s9-3 总压kPa 3.101、含%62CO (体积分数)的空⽓,在C20下与2CO 浓度为3.3 m kmol 的⽔溶液接触,试判别其传质⽅向。

第9章吸收1.在恒定温度压力下,均相混合物中的分子扩散服从费克定律,其表达式为dz dC D J A AB -=,式中“-”的物理意义是 传质向低浓度反向进行。

当温度升高时,则气相中物质扩散系数增大,压力升高时,则气相中物质扩散系数下降;体粘度增加,则物质扩散系数下降。

2.氨水中含NH 326%(wt%),氨水密度910kg/m3则氨的摩尔浓度为3/92.13m Kmol M a C AA A =⋅=ρ。

3.在气体吸收操作中,若1/ky << m /kx ,则吸收过程属液膜控制过程4.吸收时,气液相间传质速率方程N A =K Y (Y-Y*),式中K Y 表示以(Y-Y*)为推动力的总传质系数, 其单位为s m Kmol ⋅2/。

5.用浓NaOH 溶液吸收CO2是气膜控制,用水吸收CO2是液膜控制,用水吸收氨是气膜控制。

6.解吸时,液相传质推动力为X-X i ,气相传质推动力为Y i -Y ,相际传质推动力为X-X*,或Y*-Y 。

7.气液两相达到传质平衡时,易溶气体的平衡分压大,亨利系数E 小;难溶气体的平衡分压小,亨利系数E 大。

8.总传质系数与分传质系数之间和关系可以表示为 1/Kc =1/kc +H /k g, 其中1/kc 、 H /k g 分别表示液相传质阻力;气相传质阻力 。

当H /k g 项可忽略时,表示该吸收过程为液相控制。

9.解吸操作能够进行的条件是液相实际状态浓度_____A ___平衡浓度。

A 大于B 小于C 等于10.在___D __情况下,出现液相扩散控制。

A y~x 平衡线极平(斜率极小);B 溶解度系数H 极高C 平衡线为y=mx ,常数m 极小;D 系统服从亨利定律,亨利系数E 极高11.一逆流吸收操作塔,气体、液体分别以稳定的进塔浓度Y 1、X 2由塔底、塔顶进入,出塔浓度分别为Y 2、X 1,操作条件下,平衡关系符合Y=mX ,则此装置发生吸收的条件是Y 1>mX 1或Y 2>mX 2;X 1<Y 1/m 或X 2<Y 2/m ;其传质推动力,塔底Y 1-Y 1*或X 1*-X 1,塔顶Y 2-Y 2*或X 2*-X 2;吸收的最大极限,塔底X 1=Y 1/m 或Y 1=mX 1,塔顶X 2=Y 2/m 或Y 2=mX 2。

化工原理各章问答题-新第9章吸收1.吸收分离的依据是什么?如何分类?吸收操作在生产中有哪些应用?依据:组分在溶剂中的溶解度差异。

分类:a.按过程有无化学反应:分为物理吸收、化学吸收b.按被吸收组分数:分为单组分吸收、多组分吸收c.按过程有无温度变化:分为等温吸收、非等温吸收d.按溶质组成高低:分为低组成吸收、高组成吸收应用:分离混合气体以回收所需组分,如用洗油处理焦炉气以回收其中的芳炷等。

净化或精制气体,如用水或碱液脱除合成氨原料气中的二氧化碳等。

制备液相产品,如用水吸收氯化氢以制备盐酸等。

工业废气的治理,如工业生产中排放废气中含有NO SO等有毒气体,则需用吸收法除去,以保护大气环境2.如何表达吸收中的气液平衡关系?相平衡关系是与体系的温度、压力以及本身物性相关的,较准确描述平衡关系是较复杂的,但对采用稀溶液吸收混合气中低浓度溶质组分时,其溶解度曲线通过原点,并为一直线。

这样相平衡关系除用溶解度曲线表示外,多用亨利定律描述。

3.何谓分子扩散?何谓Fick定律?借助分子微观运动,使组分从浓度高处向浓度低处传递。

分子扩散发生在静止流或作层流流动的流体中。

扩散通量(单位时间通过垂直于扩散方向的单位截面积的扩散物质流量)与浓度梯度成正比o J=—D (dc/dz)扩散通量方向与浓度梯度方向相反,J:扩散通量;D:扩散系数;(dc/dz):浓度梯度4.吸收传质中的双膜理论的基本点是什么?a.气液相间有稳定的相界面b.相界面两侧各有一停滞膜,膜内的传质以分子扩散方式进行(虚拟膜或者有效膜)c.传质阻力全部集中在虚拟膜内,膜外的主体中高度湍流传质阻力为05.吸收推动力是什么?有哪些表示方法?吸收推动力就是组分在气相主体的分压与组分在液相的分压之差。

表示方法有:分压差浓度差,还有气相和液相比摩尔分率差,气相和液相摩尔分率差,6.物理吸收与化学吸收的主要区别在哪里?气相侧的传递过程与物理吸收完全相同,液相侧-溶质在液相中以部分物理溶解态和部分化学态存在;化学态的存在增大溶解度,增加容量,降低了气相的平衡分压,增加气相传质推动力。

化工原理吸收

化工原理中的吸收操作是一种常见的气体和液体分离技术。

通过将气体溶解在液体中,可以有效地将气体成分从气相转移到液相中。

吸收过程的基本原理是利用液体对气体的亲和力来实现分离。

通常,吸收塔中的液体称为溶液或吸收液,而气体称为被吸收物质或吸收剂。

在吸收过程中,气体在吸收液中的分子间发生物理或化学吸附,从而被有效地捕集和固定在液体中。

当溶液饱和或达到一定浓度时,吸收过程结束。

吸收操作常用于以下方面:

1. 气体净化:吸收操作可以去除气体中的污染物质,如二氧化硫、氨气等。

通过选择适当的吸收剂和调整操作条件,可以有效地将这些有害物质从气体中去除。

2. 气体回收:吸收操作可用于回收有用气体。

例如,在石油炼制过程中,吸收操作常用于回收烃类气体或气体中的有机物。

3. 气体分离:吸收操作可以实现气体的分离和回收。

根据气体在吸收液中的溶解度差异,可以将混合气体分离成不同组分的吸收器。

吸收操作的关键参数包括吸收剂的选择、操作温度、压力、气体流量和溶液流量等。

合理地选择和控制这些参数可以提高吸收操作的效果和经济性。

总之,吸收操作是一种重要的化工分离技术,可用于气体净化、

气体回收和气体分离等应用领域。

通过合理选择吸收剂和调整操作条件,可以实现高效、经济的气体和液体分离过程。