总装生产中的质量保证与防错——北京奔驰汽车有限公司-工厂总装车间高级经理王晓冬先生

- 格式:docx

- 大小:36.83 KB

- 文档页数:2

在美国三大汽车公司(通用、福特、克莱斯勒)推行的质量管理体系标准QS 9000∶1998《质量体系要求》中,将防错列入持续改进和制造能力两节内(2.3持续改进技术,3.2防错),并在3.2防错这一节中明确规定“防错是指靠过程或设计来防止生产不合格产品,当通过失效模式及结果分析、能力研究及服务报告鉴别出潜在的不合格因素时,必须在过程、设施设备和工装的计划中,在解决问题的过程中,采取防错方法加以标注”。

在ISO/TS 16949∶2009《质量管理体系—汽车行业生产件与相关服务件的组织实施ISO 9001∶2008的特殊要求》中,3.1.3防错这一条款给防错这一国际汽车行业常用的质量管理术语下的定义是:“产品和制造过程设计和开发以防止制造不合格产品”;并在8.5.2.2防错这一条款中明确规定:“组织必须在其纠正措施过程中使用防错方法”。

可见,在国际汽车行业常用的QS 9000标准和ISO/TS 16949技术规范中,都强调了必须采用防错方法,即要求在设计和制造过程中采用防错的技术措施。

若给防错下一个通俗性的定义,那就是:“采用技术措施,防止出现不合格”。

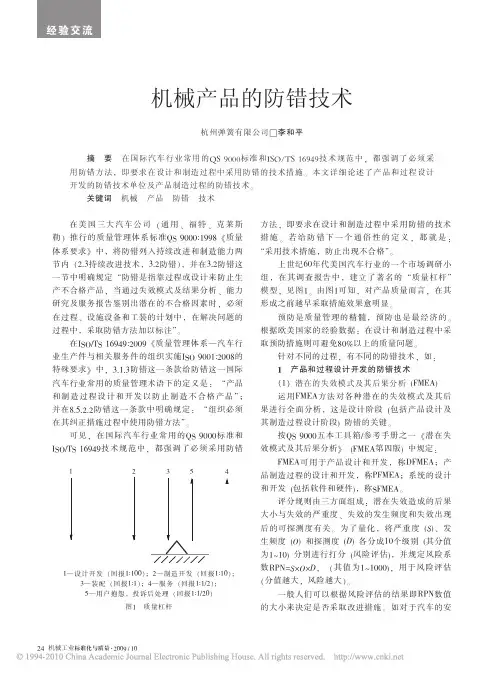

上世纪60年代美国汽车行业的一个市场调研小组,在其调查报告中,建立了著名的“质量杠杆”模型,见图1。

由图1可知,对产品质量而言,在其形成之前越早采取措施效果愈明显。

预防是质量管理的精髓,预防也是最经济的。

根据欧美国家的经验数据:在设计和制造过程中采取预防措施则可避免80%以上的质量问题。

针对不同的过程,有不同的防错技术,如:1产品和过程设计开发的防错技术(1)潜在的失效模式及其后果分析(FMEA)运用FMEA 方法对各种潜在的失效模式及其后果进行全面分析,这是设计阶段(包括产品设计及其制造过程设计阶段)防错的关键。

按QS 9000五本工具箱/参考手册之一《潜在失效模式及其后果分析》(FMEA 第四版)中规定:FMEA 可用于产品设计和开发,称DFMEA ;产品制造过程的设计和开发,称PFMEA ;系统的设计和开发(包括软件和硬件),称SFMEA 。

封面故事 | Cover Story他见证了北京奔驰从年产2000辆的CKD工厂发展至今天产能30万辆、员工万余人的规模。

——北京奔驰质量管理部高级主任工程师,测量主管刘攀□《汽车工艺师》记者/中良北京奔驰车的质量把关者初次见到刘攀,是在汽车工程学会举办的一个技术论坛上,作为作者之一,刘攀参加了《汽车先进制造技术跟踪研究2016》新书发布仪式。

由于工作原因,刘攀一直和最新的检测技术打交道,并见证智能检测技术的发展。

刘攀是北京奔驰质量管理部高级主任工程师,测量主管。

北京奔驰公司有着严谨完备的汽车检验体系,戴姆勒·奔驰作为汽车发明者,行业领军品牌,不但在制造领域保持领先地位,在车辆检测领域同样引领着行业发展动态。

作为一名工程技术人员,他见证了北京奔驰从年产2000辆的CKD工厂发展至今天产能30万辆、员工万余人的规模。

刘攀的从业经历涵盖了白车身表面质量检测,漆后车身检测,总装在线检测,白车身三坐标测量。

目前负责三坐标分析测量工作,包括成品车分析测量,匹配分析测量,来件分析测量。

“车辆分析测量职能在于通过综合应用各种测量分析方法对失效区域及相关零部件开展测量评定,将偏差结果构建完整的数据链并深入分析研究,及时准确的定位失效原因,进而制定相应的改善方案,提升产品质量。

”刘攀说。

车辆的尺寸精度问题通常为车身误差、零件误差及装配误差三者的综合反应,与之相对应的分析测量职能区域分别为整车测量、匹配测量及来件测量。

准确高效的分析结论首先需要依靠各职能区域提供精准的测量结果,以便构建完整的分析数据链。

“在各职能区域分析测量的过程中有诸多因素将影响到测量结果的可靠性,”刘攀说,“例如整车分析测量中由于负重变化产生的车身形变、匹配测量中Cubing标准车身磨损及形变所产生的偏差等。

提高分析测量的工作效率及其数据准确性需要创新改善各区域的测量方法,使得各区域分析测量结果能准确反映生产偏差。

”2017年第 7 期2017年 第 7 期9 Cover Story | 封面故事北京奔驰在相关测量技术领域都开展了积极的研究开发工作,取得了一系列的创新科技成果,保障百年奔驰优异品质在中国的传承和延续。

·76·NO.20 2018( Cumulativety NO.32 )中国高新科技China High-tech 2018年第20期(总第32期)中铁装备绝大多数产品属于单件生产,对于生产过程中元件质量的把控极其重要,一旦元件产生质量缺陷,轻则使工期滞后,重则使施工产生极大的安全隐患。

在我国社会经济快速发展的形势下,企业面对的压力越来越大,质量管理问题也日益突出,在质量管理过程中建立“零缺陷”质量管理体系可以保证质量管理效果,提升企业管理水平和竞争力。

1 “零缺陷”概述“零缺陷”指的是没有任何缺陷。

企业在开展“零缺陷”管理时,一定要将人的主观能动性充分发挥出来,企业管理者和员工一定要积极努力使自己的工作实现“零缺陷”。

“零缺陷”要求所有的工作人员认真地对待所有的工作,确保每一项工作都没有误差,严格控制产品质量,如期交货,使成本与消耗控制在最小的范围之内。

在管理过程中及时对发现的问题进行处理,“零缺陷”更重视对产品质量的事先控制和过程管理,需要第一次就将事情做好,不出现任何偏差,使产品满足顾客的标准。

因此,“零缺陷”是一种更为科学的工作理念,要求员工从工作之初就正确地开展工作,认真对待工作方法和工作过程,避免出现质量问题。

开展“零缺陷”管理活动可以使员工的责任感和使命感得到不断提高,使产品的质量得到最大程度的提升,实现企业的持续化发展。

2 “零缺陷”管理理念2.1 质量标准“零缺陷”管理的核心是质量,要想使质量满足要求,就要有详细的标准和规范对其进行描述,而不是简单的坏或好。

好和坏是与质量要求相对应的,满足标准就是好,不满足标准则是坏,好与坏的评价比较模糊,难以实现定量和定性的评价。

产品的质量可以通过制造质量、设计质量和策划质量进行体现,产品的输出需要由市场的调研、研发、加工和检验等几个部分组成。

在市场调研和设计工作中都需要全面掌握顾客需求,从而获得使用环境、外观和性能都满足顾客需求的最佳策略。

白车身后端复合质量问题研究和解决

魏玲;秦绪军;石阳

【期刊名称】《汽车实用技术》

【年(卷),期】2024(49)7

【摘要】文章以某车后部装配质量为研究对象,旨在解决后备箱装配、尾灯装配以及后杠装配存在的间隙、平顺度复合问题,提升总装一次交验合格率;通过对白车身尺寸进行调整,对来件尺寸进行控制以及对装配工艺进行调整等措施,系统解决后部装配质量问题。

提出装焊“制造公差”概念,制定了适合总装装配需求的白车身尺寸控制公差30余项;制定了标准换枪流程,将换枪后造成的后保险杠支架焊钉的尺寸波动,从尺寸波动的源头激发问题,检测、调整、验证到最终总装反馈,形成尺寸波动闭环控制;每年可降低总装返修工时2000 h,总装一次交验合格率提升15.4%。

【总页数】5页(P147-151)

【作者】魏玲;秦绪军;石阳

【作者单位】北京奔驰汽车有限公司

【正文语种】中文

【中图分类】U466

【相关文献】

1.提升白车身焊接质量研究——解决侧框定位焊压力超差问题

2.白车身顶盖后端棱线尺寸控制研究

3.全铝白车身机器人弧焊系统解决方案技术应用

4.浅谈激光钎

焊在白车身制造中常见缺陷类型及解决策略5.基于尺寸问题解决的白车身模拟调试方法

因版权原因,仅展示原文概要,查看原文内容请购买。

科技论文、管理论文申报表(09 年度)焊接冲压制造过程中的防错防漏技术顾友良概述:防错防漏技术是现代加工装配行业中保证产品质量的一个基本手段。

本文介绍了我厂在冲压和焊接中常见的一些防错防漏技术应用设计,有些设计在行业里属于创新设计。

关键词:焊接冲压生产过程中防错防漏无论在冲压还是在焊接生产过程中,都存在着各种各样的防错防漏要求。

比如说在冲压过程中,尤其是在级进摸或在多工位生产过程中,都存在着设备的安全件运行状态是否正确、冲压后的工件是否脱模、料板是否传送到位、工件是否正确传送、工件传送的姿态是否正确等等问题,又如焊接过程中如何防止机器人进入不该进入的区域、是否出现漏件、是否出现漏焊、焊接过程是否正常等等,这些问题都是生产过程中需要通过防错防漏设计解决的问题。

随着现代控制技术的发展,防错防漏的技术也从原来的机械式、过程后发现不断地朝着电子化、生产过程自动化、智能化检测方向发展,防错防漏的内容也不断的扩展,许多在过去认为是不可能的技术今天却已经实现和广泛使用。

这里我就目前我们厂里实际使用的一些电气设计应用的防错防漏技术作一些介绍,在此基础上再介绍一下我们设计使用的几个范例。

一机器人焊接控制过程中的一些防错防漏设计介绍在机器人焊接过程中,当我们从一个工作站(比如说1#站)按“工作启动”按钮后发出一个自动焊接预约请求信号,一旦预约信号被PLC认可时,PLC就通过触点送出去一个二进制的工作程序号到机器人……理论上我们就认为机器人可以根据程序号调用相应的工作程序去工作了……这时如果提出这样一个问题:假如在PLC传送程序编码时出现一个触点信号没有正常送到机器人或者由于什么原因造成机器人没能正常收到该编码信号,而造成实际出现在机器人控制器中的编码号恰恰是另外一个焊接工作程序……这时就会出现一个由于编码错误传送引起的危险过程。

为尽量避免这种情况的发生,在PLC程序中我们可以设计一个如下流程的程序号编码反馈确认程序……通过该控制流程能防止由于编码错误传送引起的人身或设备安全事故。

密级:普通保存期限:长期XX汽车制造有限公司企业标准制造质量管理制度(第A版)2012—X—X发布 2012—X—X实施XX汽车制造有限公司发布总装车间质量管理体系一、总装车间新员工培训为保证新员工尽快熟悉、适应车间生产环境、培训工艺流程,遵守公司、车间各项规章制度,在短期内达到车间岗位资质要求,特制定此培训计划。

一、培训内容及时间安排二、培训流程及要求(培训流程见附表)1.由车间统计员对新员工建立人事档案,并将人名单转交给车间安全员及质量组。

2.由车间安全员对新员工进行安全、纪律、现场培训,培训时间为2小时,培训完成后通知质量组。

3.由工艺员对新员工进行工艺流程、工艺标准、工艺纪律等培训,培训时间为2小时,培训完成后通知生产调度。

4.由生产调度根据车间实际情况将新员工分配到各段。

5.工段进行工段内二级培训,班组进行三级培训。

6.班组指派专人负责培训新员工的实际操作,并对新员工状况进行监督,实习完后出具《新员工评价表》.三、评价方法依据车间岗位资质要求对在车间培训的实习员工,根据其在实习期间的技能掌握、现场安全、质量意识、劳动纪律等方面表现进行统一考核、评价,对新员工符合岗位资质要求进行评价。

建立新员工操作评价表,由班组长或指定培训人根据新员工现场操作情况进行评价。

如综合得分在90分以上,评价为A;综合得分在70-90分,评价为B ;综合得分在70分以下,评价为C。

①、察看新员工操作与作业指导书的一致性,以及工序排布的合理性,占50分;②、考核新员工生产节拍是否能能达到要求,占20分。

③、车间工艺员跟踪装配状况是否能一次装配到位,是否按作业指导书、车间质量管理规定进行操作,做实际操作评价,占30分。

四、实习要求1、保证实习期间的安全。

2、各段记录好相应的考勤。

3、严格执行请销假制度。

(工段负责)4、严格遵守公司及车间各项规章制度。

(工段负责)5、实习人员必须认真学习实习内容,达到实习目的。

6、实习结束时车间对实习人员进行综合考评,出具考评结果。

防错技术在工艺与质量管理中的探讨与应用陈思涛;何萍;朱志坤【摘要】通过防错的发展历程作为切入点,介绍了防错技术的含意、作用、实施原则,并结合生产实例详细介绍了防错技术的实施原理,说明了防错技术在质量管理中提高企业竞争力的有效方法.%Through the wrong techniques development history as a starting point, this paper introduces the meaning , the function, the implementation principle of mistake proofing techniques, and the implementation principle of the mistake proofing techniques is introduced combining with the production example, and explains the mistake proofing techniques in the quality management is the effective method to improve the competitiveness of enterprises.【期刊名称】《制造技术与机床》【年(卷),期】2013(000)003【总页数】5页(P101-105)【关键词】质量管理;防错技术;防错作用;防错原理【作者】陈思涛;何萍;朱志坤【作者单位】中国人民解放军驻成飞公司军事代表室,四川成都 610092【正文语种】中文【中图分类】V268人为错误所占的比重很大,这是很多质量学者和公司管理层很早就认识到的,而长期以来,一直被各大公司沿用的防止人为错误的主要措施是“培训和惩罚”,即对作业者进行大量培训,管理人员每每劝诫作业者工作要更加认真和努力。

确实,通过培训,可以避免相当一部分人为错误,比如由对过程作业不熟悉、缺乏工作经验、缺乏适当的作业指导所导致的错误,但由于人为疏忽、忘记等造成的错误却很难防止。

10.16638/ki.1671-7988.2020.11.071PFMEA与防错技术在汽车内饰生产中的应用及提升贾曼曼1,段平2(1.延锋汽车饰件系统武汉有限公司,武汉430000;2.上汽通用汽车有限公司武汉分公司,武汉430000)摘要:质量是一个企业生存、发展的基础,是企业的生命线,以客户为中心的质量观念始终贯穿于整个企业的质量管理活动中,现在有多种质量管理工具可以帮助守好质量防线,而FMEA是质量管理中的一种常用质量工具,FMEA 运用的好坏对产品制造过程起着关键作用。

文章通过对汽车制造过程中FMEA如何落地运用进行探讨,通过防错技术管控方面提出了FMEA运用的一些改进提升思路。

关键词:FMEA;质量工具;防错技术中图分类号:U461.99 文献标识码:B 文章编号:1671-7988(2020)11-223-02Application and Improvement of PFMEA and Error-proof Technologyin the Production of Automotive InteriorJia Manman1, Duan Ping2( 1.Yanfeng Automotive Trim System Wuhan Co., Ltd., Wuhan 430000;2.SAIC General Motors Co., Ltd. Wuhan Branch, Wuhan 430000 )Abstract:Quality is the basis for the survival and development of an enterprise and the lifeline of an enterprise. The customer-centered concept of quality runs through the whole enterprise's quality management activities. Now there are many quality management tools to help defend the quality line. FMEA is a common quality tool in quality management. The application of FMEA plays a key role in the manufacturing process of products. This paper discusses how to use FMEA on the ground in the process of automobile manufacturing, and puts forward some ideas to improve the use of FMEA through the control of error proofing technology.Keywords: FMEA; Quality tools; Error prevention technologyCLC NO.: U461.99 Document Code: B Article ID: 1671-7988(2020)11-223-02引言随着社会的快速发展及人们生活水平的提高,汽车在日常生活中越来越普及,车辆市场需求的变得旺盛,对于企业来说这是利好消息,但同时伴随着产量的提升,生产节拍的加快,生产制造中的风险也对应增长。

总装生产中的质量保证与防错——北京奔驰汽车有限公司-工厂总装车间高级经理王晓冬先生

佚名

【期刊名称】《汽车制造业》

【年(卷),期】2012(000)010

【摘要】在总装车间经常会发生的问题包括错装、漏装和转矩错误等.可以通过人为因素进行防错、防误.通过人来保证不错装、不漏装以及转矩的控制;可以通过零件的设计使工人不可能装错;通过工具.制定相应的工艺流程,选用不同的套筒工具和不同形状的扳手.给工人提供便利.使工人不可能拿错工具.用锚转矩。

【总页数】1页(P9-9)

【正文语种】中文

【中图分类】U468.1

【相关文献】

1.杜绝缺陷,保证完美焊接质量——访北京奔驰汽车有限公司一工厂车身装焊高级经理赵卫华先生 [J], 宗颖

2.精益求精成就总装经典——访一汽-大众汽车有限公司轿车二厂总装车间主任王胜利先生 [J], 郭嘉

3.追求技术与生产的最佳契合点——访北京奔驰-戴姆勒·克莱斯勒汽车有限公司CG/MMC焊装车间高级经理杨惠良先生 [J], 郭嘉

4.以优质的供应链管理系统角逐汽车市场——专访北京奔驰汽车有限公司高级经理王晓然 [J], 肖晴

5.整车工厂总装车间防错体系研究 [J], 陈传强

因版权原因,仅展示原文概要,查看原文内容请购买。