北京现代二工厂介绍

- 格式:doc

- 大小:393.50 KB

- 文档页数:7

北京现代汽车制造四大工艺北京现代汽车有限公司成立于2002年10月18日,由北京汽车投资有限公司和韩国现代自动车株式会社共同出资设立,现有员工15,000余人,累计产销量已突破500万辆.北京现代是中国加入WTO后被批准的第一个汽车生产领域的中外合资项目,被确定为振兴北京现代制造业、发展首都经济的龙头项目和示范工程,这均可得益于其冲压、车身、涂装、总装四大现代化汽车生产工艺流程的生产设备、生产技术均在国内汽车厂商中处于领先地位. 一、冲压车间在冲压车间,一卷一卷的钢材板料首先通过600吨开卷线完成开卷、剪切、清洗等工作,然后通过5400吨联动压力机生产线,形成组成汽车车身的冲压件。

1、开卷:就汽车制造业而言,生产一辆汽车最主要的原料消耗来源,是需要耗费大量的钢材进行对车身整体结构的构造。

而对于像北京现代第二工厂这样需要进行大规模、大批量生产的制造厂来说,如何将钢板进行成批量、高效率的运输与备料,是进行一切生产作业前的第一道难题。

由于钢板较大的重量,加上其本身扁平结构所占据大量侧面空间的特性,将钢板收束为钢卷形式,使用开卷生产线对其进行开卷、剪切、清洗、传送至下步工序的生产工艺,几乎是所有汽车制造企业唯一共同的选择。

开卷生产线基本由上料车、开卷机、中间桥、粗校机、精校机、分条剪切机、堆垛、收料等组成。

其中,上料车能够上下左右升降移动,使钢卷进入开卷机芯;开卷机用于承载钢卷,液压胀紧;中间桥:用于引导钢板从粗校进入精校,有利于两台校平机的速度调节;粗校机以校平辊对钢板进行粗校平;精校机继续由校平辊对钢板进行精整校平;分条剪切机以液压驱动、进行横向剪切;堆垛、收料后,经校平、剪切后的钢板被码平,气动落料,清洗后传送进入冲压工序。

2、冲压:将钢板板材加工为车身零件,需要在保证效率与可靠性的前提下,对其进行空间结构上的极大改变。

汽车车身有待加工的各类零件,大体上都以板片状、壳状、容器状等外形为主。

同时,为保证车身结构的轻巧、坚韧;车体外形的美观、空气动力性能优越等要求,汽车车身的零件一般都带有加强筋、加强肋、结构起伏、翻边、光滑表面、流线型曲面外观等复杂结构特征.因此,传统机械加工的车削、铣削、磨削等加工方法无法达到这些复杂结构特征的加工要求;其它塑性加工的铸造、锻压等加工方法也无法实现生产效率、精度保证等加工要求。

北京现代二工厂介绍北京现代二工厂简介北京现代第二工厂投资120亿元,占地面积达115万平方米,全厂由冲压、车身、涂装、总装四大工艺车间和研发中心所组成,拥有强大的柔性生产线与自身研发改造体系,使二工厂将有能力引进投产任何一款韩国现代产品,包括中高级、家用、紧凑型和SUV等多种类型的轿车。

该厂拥有雄厚的技术实力和先进的生产设备,生产自动化率达到国内领先水平,是国内乘用车生产领域最为先进的工厂之一。

第二工厂一期可达到20万辆产能,二期完工后产能则可达到30万辆,最终与第一工厂一起将产能提高至60万辆。

它与一工厂一起组成现代集团最大的海外生产工厂。

北京现代二工厂办公区冲压车间冲压车间建筑面积2.06万平方米。

产能20万,有S1、S2 两条冲压线。

使用的是ROTEM 5400T多工位联运压机,分别由1台2400T压机加上3台连成一体的1000T压机组成,后三台压机中间传输过程采用机械臂传输机构,使冲压及传输动作一气呵成. 自动化率达到了100%,,大大提高了生产效率,生产的冲压件达到了400件/小时,生产效率比一工厂提高了38%左右。

冲压车间设置的600吨开卷线。

将完成部分卷料的开卷、剪切、清洗等工作,我们使用清洗油对板料进行两次清洗。

处理完成的板料将被送到板料保管场。

废料将直接传送到处理场进行打包处理。

在6台德国 DEMAG的世界顶尖级天车的配合下,二工厂冲压车间更换模具的时间已经由12分钟缩短到了6-7分钟。

稳据国内领先的位置。

冲压车间俯瞰5400吨全自动冲压机床车身车间车身车间,建筑面积约5.3万平方米。

具有20万的生产能力,UPH 50。

20万产能采用机器人266台,焊接自动化100%。

生产线的布置充分考虑了物流便利性。

4车型同线柔性化混线布置清晰且高效。

车身总成线,车身活动件(四门两盖)被序列送到这里安装在车身上,进入100%质量检查和修整阶段,工人和白车身会在板链式传送机构上同步移动,保持相对的静止.提高了效率和修整精度。

北京现代参观报告一、介绍本篇报告将对北京现代进行参观,并对该公司的历史、产品以及市场表现进行分析和评估。

北京现代是中韩合资的汽车制造公司,成立于2002年,总部位于北京市。

二、北京现代的历史北京现代成立于2002年,是由韩国现代汽车公司和中国北京汽车集团共同合资组建的汽车制造公司。

韩国现代汽车公司是全球知名的汽车制造商,而北京汽车集团是中国最大的汽车制造商之一。

合资成立北京现代的目的是利用双方的资源和技术,在中国市场共同开展业务。

自成立以来,北京现代通过不断创新和产品升级,迅速获得了市场份额的增长。

公司始终坚持以客户需求为导向,不断提升产品质量和服务水平,赢得了消费者的信任和喜爱。

如今,北京现代已成为中国汽车市场的领导者之一。

三、北京现代的产品北京现代生产和销售多个系列的汽车产品,涵盖了轿车、SUV、MPV等多个细分市场。

以下是一些北京现代的主要产品系列:1. i系列i系列是北京现代的轿车产品线,以其时尚的外观、卓越的性能和丰富的配置而受到消费者的喜爱。

该系列包括i30、i40、iX25等车型,适合不同消费者的需求和预算。

2. 瑞纳系列瑞纳系列是北京现代的经济轿车产品线,具有出色的燃油经济性和舒适性。

瑞纳系列车型在城市交通拥堵情况下表现出色,成为年轻消费者的首选。

3. 途胜系列途胜系列是北京现代的SUV产品线,拥有强大的动力和卓越的越野性能。

该系列车型适合户外探险爱好者和家庭使用,深受消费者青睐。

4. 昂希诺系列昂希诺系列是北京现代的MPV产品线,具有宽敞的内部空间和灵活的座椅布局。

该系列车型适用于大家庭或商务使用,在市场上享有很高的声誉。

四、北京现代的市场表现北京现代凭借其丰富的产品线和优质的售后服务,赢得了广大消费者的认可和信任,并取得了较好的市场表现。

以下是一些北京现代在市场中的表现:1. 销量增长自成立以来,北京现代一直保持着稳步增长的销量。

公司通过不断引入新产品并对现有产品进行升级,满足了消费者的多样化需求,从而促使销量的快速增长。

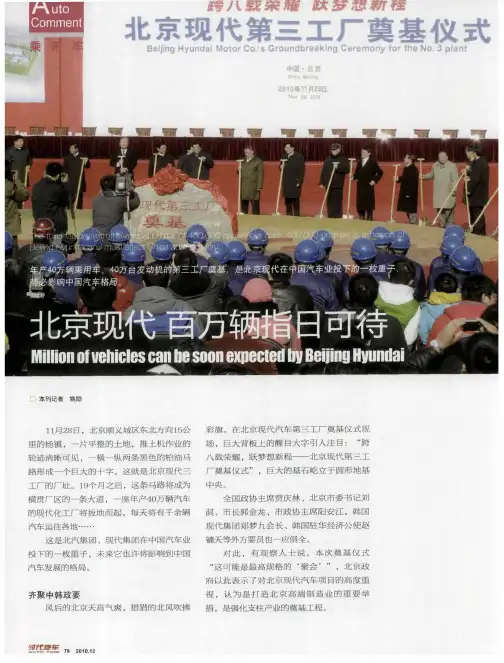

北京现代公司简介北京现代汽车有限公司,简称北京现代,成立于2002年10月18日。

以下是店铺为大家收集到的北京现代公司相关资料,希望对大家有帮助!北京现代公司简介北京现代汽车有限公司(Beijing Hyundai Motor Company),简称北京现代,成立于2002年10月18日,是由北京汽车投资有限公司和韩国现代汽车股份有限公司共同出资建立的汽车制造公司。

该公司是中国加入WTO后被批准的第一个汽车生产领域的中外合资项目,被确定为振兴北京现代制造业、发展首都经济的龙头项目。

[1]北京现代旗下有三座整车生产工厂、三座发动机生产工厂,和一座承担自主研发的技术中心。

截至2013年底,北京现代累计市场保有量已达到500万辆,实现销售总收入超过5000亿元,累计纳税超过600亿元,直接带动就业超过15万人。

北京现代坐落于顺义区北京汽车生产基地,拥有三座整车生产工厂、三座发动机生产工厂,和一座承担自主研发的技术中心,总占地面积336万平方米,整车年生产能力已经达到100万台。

北京现代拥有近300台机器人,依靠先进的自动化制造装备,保障100%焊接与运输自动化率,100%自动化冲压生产,确保车身焊接质量与车身强度。

北京现代将“清洁生产”的环保理念运用到产品制造中,采用国际领先的新工艺、新设备,将环保水溶性涂料全面运用到涂装工艺中。

在产品的检验方面,北京现代设立车身三坐标测量室、部品材料及耐久试验室、发动机耐久试验室、整车排放试验室等共计16个试验室及检测场所,通过应用大量先进技术设备对产品质量的监测及分析,确保产品的可靠性和一致性。

北京现代技术中心于2006年7月成立,总占地面积为15万平方米。

主要业务以全新车型引进、商品性改善与本地化研发为主。

下设产品开发管理部、项目管理部、造型设计部、车辆设计部、动力总成技术部、试制试验部、新能源开发部七个部门。

2011年广州车展,北京现代正式对外发布了自主品牌“首望”新能源纯电动汽车。

北京现代汽车有限公司简称北京现代,成立于2002年,是由北京汽车投资有限公司和韩国现代汽车股份有限公司共同出资建立的汽车制造公司。

根据中国汽车工业协会统计,北京现代2005年轿车销量为22.47万辆,列全国第四位。

企业性质:中外合资经营企业。

企业宗旨:“追求卓越品质,创造幸福生活”品牌理念:北京现代为中国汽车市场追求温馨和谐生活以及理性自主的消费者:提供造型时尚,消费者信赖,亲切,进取的品牌理念品牌核心价值:信赖Trustworthy 进取Aspirant 时尚Stylish 亲切Friendly北京现代:瑞纳、现代ix35、伊兰特、伊兰特-悦动、i30、雅绅特、索纳塔(已停产)、索纳塔御翔(已停产)、索纳塔领翔、途胜、MoInca名驭、第八代索纳塔,朗动,全新胜达。

韩国现代:新胜达、维拉克斯、雅尊、雅克仕、酷派、劳恩斯、劳恩斯-酷派、飞思。

打造全新车主信赖的售后服务北京现代通过“5年/10万公里”的服务政策,把售后服务标准提升到一个全新高度,这一方面是其对自身产品品质的自信;另一方面,则是北京现代希望通过提升售后服务,给消费者带来真正的实惠,打造全新的“亲和、信赖”品牌内涵。

2009年年初,北京现代汽车便与全国十所汽车维修职业教育学校联合创办“北京现代班”,培养能够熟练掌握北京现代汽车产品知识、维修技术、诊断技术的专业汽车维修人员,全面提升特约店维修技术水平。

2012年,北京现代已举行多次免检、巡检活动,提供包括安全检查、换季保养在内的各项贴心服务,获得了北京现代车主的一致认可。

杜永华说:“北京现代班”的诞生,使北京现代可以根据企业需求培养能够熟练掌握北京现代汽车产品知识、维修技术、诊断技术的专业汽车维修人员,全面提升北京现代特约店维修技术水平,逐步建立完善、优质的售后服务体系,不断提升消费者对北京现代的信任与依赖,加强客户满意度。

“据了解,北京现代作为企业公民,一直致力于为公益事业贡献自己的力量,此次车企、学校联合办学一方面全面推进素质教育,推动职业教育办学体制和人才培养模式的改革,为高职学生的就业创造新的平台,缓解就业压力;另一方面,通过合作办学,合作学校除了可以得到北京现代提供的设备以及推荐学员至北京现代相关岗位实习和就业外,更可借鉴北京现代先进的管理理念、培训课程以及丰富的汽车诊断及维修方案经验,极大地丰富教学内容,更好地培养出符合企业需要的专业人才,通过此次合作办学,真正地实现了企业与学校的双赢,也将助力北京现代客户满意度的全面提升。

智能制造在精益生产中的应用团队名称:总装IE改善小组 主要成员:李爱彬 蔡昕范玉斌 黎程 宋胜刚 郎今尔康 刘佳项目背景与概况一生产现状与分析二改善思路与方案三方案实施及成效四五总结及展望项目背景与概况一生产现状与分析二改善思路与方案三方案实施及成效四五总结及展望第一工厂(2002)•2002年11月18日投产•年生产能力:30万辆第二工厂(2008)• 2008年4月8日投产• 年生产能力:30万辆第三工厂(2012)• 2012年8月23日投产• 年生产能力:45万辆l北京现代总部坐落于北京市顺义区北京汽车生产基地,目前已拥有5座现代化整车制造工厂和1座技术中心,区域覆盖北京、河北、重庆,总设计产能165万辆,在职员工约16,000名。

北京现代沧州工厂坐落于河北省沧州经济开发区汽车产业园,工厂总投资额74.5亿元人民币,占地面积192万平方米,规划产能30万辆整车,2016年10月18日正式投产。

北京现代重庆工厂坐落于重庆市两江新区鱼复工业区,工厂总投资额77.5亿元人民币,占地面积187万平方米,规划产能30万辆整车,2017年7月19日竣工投产。

三工厂(杨镇)二工厂(仁和)一工厂(仁和)沧州工厂重庆工厂北京河北重庆沧州工厂(2016)重庆工厂(2017)本项目主要通过剖析生产难点,针对车间存在的浪费现象,结合智能制造与精益生产相关知识,通过智能化改善(质量反馈系统、拧紧履历管理系统、装配辅助设备、智能物料供应系统),优化车间生产的管理与控制,助力精益生产,降低车间的浪费现象,提高效率。

l 项目理念:消除浪费,提高效率,实现利润最大化一切不增加价值的活动都是浪费,例如等待、搬运尽管是增加价值的活动,但所用的资源超过了“绝对最少”的界限,例如过量使用人力工业工程八大浪费:1、过量生产的浪费;2、库存的浪费;3、等待的浪费;4、搬送的浪费;5、加工的浪费;6、动作的浪费;7、产品缺陷的浪费;8、管理的浪费。

北京现代车间北京现代车间是一家位于北京市的汽车制造厂,致力于生产高品质的现代汽车。

该车间拥有先进的设备和技术,拥有一流的生产线和严格的质量控制体系,以确保生产出安全可靠的汽车产品。

一、车间概述北京现代车间位于北京市某区,占地面积约50000平方米,拥有员工500人。

车间分为生产区、装配区、质检区、仓储区和管理区等。

生产区:生产区域是北京现代车间的核心区域,包括冲压车间、焊接车间、涂装车间和总装车间。

每个车间都配备了先进的设备和机器人,以提高生产效率和产品质量。

装配区:装配区是将各个部件组装成整车的区域。

在这个区域,工人们按照严格的工艺流程,将车身、发动机、底盘和内饰等部件组装在一起,确保每辆车的质量和一致性。

质检区:质检区是保证产品质量的重要环节。

在这个区域,经验丰富的质检员对每辆车进行全面的检查和测试,确保车辆符合相关的安全标准和质量要求。

仓储区:仓储区是存放零部件和成品的区域。

在这个区域,车间管理人员根据生产计划和库存情况,对零部件和成品进行合理的存储和管理,以确保供应链的畅通和生产的正常进行。

管理区:管理区是车间的管理和行政办公区域。

在这个区域,车间管理人员进行生产计划制定、人员管理、设备维护和质量管理等工作,以确保车间的正常运转和高效生产。

二、生产流程北京现代车间的生产流程经过精心设计和优化,以提高生产效率和产品质量。

以下是车间的典型生产流程:1. 冲压车间:在冲压车间,使用先进的冲压设备将金属板材冲压成各种形状的零部件,如车身板件、车门、引擎盖等。

2. 焊接车间:在焊接车间,使用自动焊接设备和机器人将冲压车间制造的零部件进行焊接,组装成车身骨架。

3. 涂装车间:在涂装车间,使用先进的涂装设备将车身骨架进行喷涂,以提供车身的保护和美观。

4. 总装车间:在总装车间,将车身骨架与发动机、底盘和内饰等部件进行组装,形成完整的汽车产品。

5. 质检区:在质检区,对每辆车进行严格的质量检查和测试,确保车辆符合相关的安全标准和质量要求。

北京现代汽车有限公司简称北京现代,成立于2002年,是由北京汽车投资有限公司和韩国现代汽车股份有限公司共同出资建立的汽车制造公司。

根据中国汽车工业协会统计,北京现代2005年轿车销量为22.47万辆,列全国第四位。

企业性质:中外合资经营企业。

企业宗旨:“追求卓越品质,创造幸福生活”品牌理念:北京现代为中国汽车市场追求温馨和谐生活以及理性自主的消费者:提供造型时尚,消费者信赖,亲切,进取的品牌理念品牌核心价值:信赖Trustworthy 进取Aspirant 时尚Stylish 亲切Friendly北京现代:瑞纳、现代ix35、伊兰特、伊兰特-悦动、i30、雅绅特、索纳塔(已停产)、索纳塔御翔(已停产)、索纳塔领翔、途胜、MoInca名驭、第八代索纳塔,朗动,全新胜达。

韩国现代:新胜达、维拉克斯、雅尊、雅克仕、酷派、劳恩斯、劳恩斯-酷派、飞思。

打造全新车主信赖的售后服务北京现代通过“5年/10万公里”的服务政策,把售后服务标准提升到一个全新高度,这一方面是其对自身产品品质的自信;另一方面,则是北京现代希望通过提升售后服务,给消费者带来真正的实惠,打造全新的“亲和、信赖”品牌内涵。

2009年年初,北京现代汽车便与全国十所汽车维修职业教育学校联合创办“北京现代班”,培养能够熟练掌握北京现代汽车产品知识、维修技术、诊断技术的专业汽车维修人员,全面提升特约店维修技术水平。

2012年,北京现代已举行多次免检、巡检活动,提供包括安全检查、换季保养在内的各项贴心服务,获得了北京现代车主的一致认可。

杜永华说:“北京现代班”的诞生,使北京现代可以根据企业需求培养能够熟练掌握北京现代汽车产品知识、维修技术、诊断技术的专业汽车维修人员,全面提升北京现代特约店维修技术水平,逐步建立完善、优质的售后服务体系,不断提升消费者对北京现代的信任与依赖,加强客户满意度。

“据了解,北京现代作为企业公民,一直致力于为公益事业贡献自己的力量,此次车企、学校联合办学一方面全面推进素质教育,推动职业教育办学体制和人才培养模式的改革,为高职学生的就业创造新的平台,缓解就业压力;另一方面,通过合作办学,合作学校除了可以得到北京现代提供的设备以及推荐学员至北京现代相关岗位实习和就业外,更可借鉴北京现代先进的管理理念、培训课程以及丰富的汽车诊断及维修方案经验,极大地丰富教学内容,更好地培养出符合企业需要的专业人才,通过此次合作办学,真正地实现了企业与学校的双赢,也将助力北京现代客户满意度的全面提升。

汽修人生Story of Career102·February-CHINA 栏目编辑:姜曼 *****************◆文/本刊特约编辑 李玉茂北汽集团首席技师李兵的奋斗之路开会有缘交友汽车维修人员最爱与同行交友,因为不但有共同语言,还可以切磋技艺、拓展知识面。

笔者第一次与李兵见面是在北京市劳动局技能鉴定中心召开的“汽车维修技师考核命题会”上,其他参会人员都在汽车修理厂工作,只有李兵在汽车制造厂工作。

会上,笔者主动与他交谈,一是为了学习北京现代汽车技术方面的知识,二是想通过李兵参观北京现代汽车总装线。

笔者对参观汽车总装线有着浓厚的兴趣,以前也曾参观过雷克萨斯、奥迪、奇瑞和长城等总装线。

最早的一次参观是在1970年,笔者与师傅来到北京市汽车修理公司二厂,去参观北京130卡车总装线,同时也是到总装车间购买配件,因为当时新车上市不久,还没有完善的配件供应渠道。

当时的总装线空中没有输送吊架,地面没有滑橇,物流没有立体输送,是借助人工推动汽车通过各个工位。

后来该厂相继更名北京二里沟汽车制造厂、北京轻型汽车有限公司。

李兵开始参加工作就是在北京轻型汽车有限公司。

认识李兵之后,笔者如愿参观了北京现代汽车总装线,但并不是特意去的,而是工作之便。

第一次参观北京现代一工厂是技能鉴定部门聘请笔者和李兵作为技师考评员,考核地点就是北京现代一工厂。

考核结束后,李兵陪同笔者参观了总装线并做了详细的讲解。

第二次参观北京现代二工厂是李兵和笔者为汽车装调工大赛选手讲课,讲课地点在二工厂,讲课之余笔者又进行了参观,可谓是一饱眼福。

创业北京现代笔者心目中的李兵,朴实能干、充满激情,喜欢汽车、热爱造车。

2002年,李兵转入北京现代汽车公司,担任总装车间电气维修组第一任组长,首批赴韩国学习相关新技术。

学习期间他早起晚睡,白天在教室和车间细心研习电气装调工艺,按工位逐一实践,并将每个零件及编号逐一记录下来。

晚上回到宿舍,室友早已进入梦乡,李兵却在做一天的工作总结,整理一天的笔记,仔细回忆当天所学习的新技能,唯恐漏掉一个细小环节。

北京現代背景分析簡介:北京现代汽车有限公司北京现代汽车有限公司是一家位于北京市的中韩合资汽车制造商,中资母公司是北汽控股。

北京奔驰、北京现代和北京福田都在“北汽控股”领导下,称为北京汽车工业三大版块。

北京现代旗下有三个工厂。

成立日期:2002年10月18日。

(Beijing Hyundai Motor Company,简称北京现代汽车有限公司) 企业性质:中外合资经营企业。

企业宗旨:“追求卓越品质,创造幸福生活” 品牌理念:北京现代为中国汽车市场追求温馨和谐生活以及理性自主的消费者:提供造型时尚,消费者信赖,亲切,进取的品牌理念 品牌核心价值:信赖 Trustworthy 进取Aspirant 时尚Stylish 亲切Friendly下属品牌北京现代:现代ix35、伊兰特、伊兰特-悦动、i30、雅绅特、索纳塔(已停产)、索纳塔御翔(已停产)、索纳塔领翔、途胜、MoInca名驭。

韩国现代:新胜达、维拉克斯、雅尊、雅克仕、酷派、劳恩斯、劳恩斯-酷派。

悦动和伊兰特是北京现代主力品牌,2009年在中级车市场销量两个品牌都进入全国前五名。

2011年北京现代获得最佳市场表现企业奖。

北京现代业绩:从02年至05年,韩系车的市场占有率一直处于快速提升的过程中,05年韩系车的市场占有率高达11%,接近美系车12%的市场占有率。

06年韩系车在轿车市场的占有率微降到了9.6%,从整体上看,韩系车这几年在中国市场的表现还是可圈可点的。

北京现代汽车有限公司成立于2002年10月18日,是中韩合资汽车公司短暂的历史以及辉煌的成绩,是中国加入世界贸易组织后国家批准的第一家汽车合资企业。

2004年北京现代跻身中国轿车企业五强,在2005年,北京现代以23.4万的销售业绩,在中国轿车企业销量排名第四。

但是业绩真的辉煌?北京现代曾在02-06年一直处于明显的上升阶段,但是根据上表可以看同,北京现代的危机一直存在,只是不同阶段的市场表现形式不同而已:首先,北京现代每次销售的大幅增长,都与新车型的上市相关,排除新车上市对销售的拉动作用,北京现代的市场增长能力并不突出。

北京现代参观实习报告学校:班级:学生姓名:学号:指导老师:完成时间:2016年1月21日北京现代汽车有限公司是由北京汽车投资有限公司和韩国现代自动车株式会社于2002年10月投资创办,注册资金27.1亿人民币,合资双方各占50%的股份。

北京现代是我国加入世界贸易组织后批准的第一个汽车生产领域的合资项目。

北京现代第二工厂是一座高度现代化、自动化的汽车生产工厂,其生产设备及技术在国内汽车厂商中处于领先地位。

该工厂总投资120亿元占地面积115万平米并于2008年4月正式投产,具备年产30万台整车能力。

在这里,您将了解冲压、车身、涂装、总装这四大现代化汽车生产工艺流程,并能看见一块钢板如何通过上千道工序最终成为一辆功能先进品质优异的汽车。

一、实习过程参观伊始,北京现代汽车有限公司的人员带领大家走进车身车间。

车身车间拥有高精密机器人,焊接自动化率达100%。

机器人的使用,可以完成更细致的焊接、涂胶和搬运等工作。

生产线大量采用的伺服焊机和激光焊接技术,使用恒定的直流电稳定的控制焊钳的位移,保证了焊点的质量。

车身组装线的滚动胎上可以布置四种不同车型的夹具,实现四种车型同线柔性化生产。

车身补焊等生产线配有来自奥地利的福尼斯二氧化碳焊接机器人和钎焊机,数字化的焊接过程控制实现了无飞溅焊接,并形成均匀平整的焊接表面成型,大大提高白车身熔化焊焊接质量一次合格率。

新的生产线增加了ACS质量检测工位,采用三坐标自动检测系统设备,由机器人在线测定白车身的精度,根据测定数据的偏移量,分析车身的焊接误差散布倾向并发现问题车,对出现问题的不合格车身及时进行修整,以维持稳定的白车身质量。

随后我们经过涂装车间,看到了刷漆后的车身,讲解员说,从这里,他们会根据订单不分车型和颜色来提车身进入后续工作。

最后我们来到了总装车间。

一进入车间大门,展现在我们眼前的是一幅热火朝天的情景,长长的汽车流水线上,一辆辆半成品的汽车缓慢的移动,每个岗位的工人都在忙碌地给汽车或是加上方向盘、轮胎、或是上几个螺丝、或是敲敲打打。

北京现代二工厂介绍

北京现代二工厂简介

北京现代第二工厂投资120亿元,占地面积达115万平方米,全厂由冲压、车身、涂装、总装四大工艺车间和研发中心所组成,拥有强大的柔性生产线与自身研发改造体系,使二工厂将有能力引进投产任何一款韩国现代产品,包括中高级、家用、紧凑型和SUV等多种类型的轿车。

该厂拥有雄厚的技术实力和先进的生产设备,生产自动化率达到国内领先水平,是国内乘用车生产领域最为先进的工厂之一。

第二工厂一期可达到20万辆产能,二期完工后产能则可达到30万辆,最终与第一工厂一起将产能提高至60万辆。

它与一工厂一起组成现代集团最大的海外生产工厂。

北京现代二工厂办公区

冲压车间

冲压车间建筑面积2.06万平方米。

产能20万,有S1、S2 两条冲压线。

使用的是ROTEM 5400T多工位联运压机,分别由1台2400T压机加上3台连成一体的1000T压机组成,后三台压机中间传输过程采用机械臂传输机构,使冲压及传输动作一气呵成. 自动化率达到了100%,,大大提高了生产效率,生产的冲压件达到了400件/小时,生产效率比一工厂提高了38%左右。

冲压车间设置的600吨开卷线。

将完成部分卷料的开卷、剪切、清洗等工作,我们使用清洗油对板料进行两次清洗。

处理完成的板料将被送到板料保管场。

废料将直接传送到处理场进行打包处理。

在6台德国 DEMAG的世界顶尖级天车的配合下,二工厂冲压车间更换模具的时间已经由12分钟缩短到了6-7分钟。

稳据国内领先的位置。

冲压车间俯瞰5400吨全自动冲压机床

车身车间

车身车间,建筑面积约5.3万平方米。

具有20万的生产能力,UPH 50。

20万产能采用机器人266台,焊接自动化100%。

生产线的布置充分考虑了物流便利性。

4车型同线柔性化混线布置清晰且高效。

车身总成线,车身活动件(四门两盖)被序列送到这里安装在车身上,进入100%质量检查和修整阶段,工人和白车身会在板链式传送机构上同步移动,保持相对的静止.提高了效率和修整精度。

这条生产线上使用的机器人大部分是7轴机器人和部分8轴机器人,可以完成更细致的焊接涂胶搬运等工作。

大量采用的伺服焊机,使用恒定的直流电稳定的控制焊钳的位移,保证了焊点的质量。

车身组装线,是车身车间的核心工位,将汽车的地板、左右侧围、顶盖等焊接在一起,形成车身的主体。

滚动胎上四面可以布置不同车型的夹具,从而实现四种车型同线生产。

车身补焊线,配有12台工作状况稳定的奥地利福尼斯二氧化碳焊接机器人,另外在四门两盖线上也使用了福尼斯的钎焊机,大大减少了飞溅。

新的生产线增加了质量检测工位,采用三坐标自动检测系统设备,在线由机器人测定白车身的精度,由测定数据的偏移量,分析车身的焊接误差散布倾向并发现问题车,对出现问题的不合格车身及时进行修整,以维持稳定的白车身质量。

车身车间焊接机器人

涂装车间

涂装车间建筑面积7.9万平方米,20万产能, UPH 46。

目前具备机器人40台,每辆白车身经过分组之后,通过密封通道进入涂装车间,进行前处理、电泳、底喷、涂胶、中涂、上涂、检测等工序,经过8个多小时直接送入PBS,其中ABB机器人目前自动识别并完成15种颜色的喷漆工作。

电泳漆原一工厂使用无铅电泳漆改为使用无铅、无锡的高泳透率电泳漆。

可提高车体底部及内部腔体泳透率,使防锈期由原来10年延长至12年,并且更加环保。

使用桥式U型烤箱。

将原一工厂直通式烤箱改为桥式U型烤箱。

烤箱的全桥式烘道利用热空气向上的原理充分地保证了炉温的均匀性和稳定性,提高了热效率,节省能源。

因无烤箱废弃外溢,还可减少环境污染。

中、底涂漆由一工厂的有机溶剂型改为水溶剂型,使VOC排放量降低了50%以上。

滑撬托架和输送链由外露型改为隐藏型。

节省了高压清洗用水及用电。

烤箱输送链由原来的双轨,改为现在的单轨结构。

因轨道无干涉, 即减少粉尘污染又减少了漆膜返修工作量,减少VOC排放量。

选用先进的废气焚烧炉装置。

即降低了设备投资率,还可使热效率提高3%。

该设备的VOC处理效率可达到98%。

涂装车间

总装车间

2工厂的总装车间建筑面积约7.3万平方米。

20万产能时由内饰线、底盘线、最终线和OK线首尾相连组成了一个具有229个操作工位的总线

底盘线,采用精益生产方式。

北京现代的发动机厂生产的发动机,按序送货到摩比斯工厂,那里专线的流水线把各分总成件装配成大型模块,再按与这条线上的车型完全匹配的型号,分秒不差的直接运送到安装工位上,我们不必为它建立任何库存。

线上配置的ATLAS公司的扭矩确认拧紧机,设有最大扭矩值,对底盘的关键紧固件进行多次测定,保证扭紧的精度。

总装车间20万产能的UPH值是46,因此每辆车在生产线上经过了6.43个小时的装配来到了OK线,OK线末端装有汽车废气吸收装置,所有的成品车必须在这里初点火,保证了生产现场的空气清洁度。

下线的车辆在检测线进行100%质量检测,,包括四轮定位、灯光检测、底盘、制动性能、淋雨和尾气的检测。

之后通过工厂设置的专业试车跑道进行路试,最终送到PDI(售前检测)进行300多项更加细致的检测。

总装车间。