高铝水平对提高电流效率的作用和影响

- 格式:pdf

- 大小:355.43 KB

- 文档页数:4

总607期第3期2017年3月河南科技Henan Science and Technology提高铝电解电流效率的生产实践研究刘炎森王宏伟刘极锋(河南永登铝业有限公司阳城分公司,河南登封452477)摘要:随着国内外电解铝产能的剧增和我国节能减排政策的实施,如何提高电流效率,降低电耗,降低成本,提高产品市场竞争力,已成为电解厂的首要任务。

本文借助铝工业研究对电流效率降低的内部机理进行剖析,全面分析影响电流效率的因素,结合生产实际突出论证科学摆布生产技术条件对提高电流效率的重要性,并归纳总结出提高电流效率的方法和途径。

关键词:铝电解;电流效率;技术条件;科学管理中图分类号:TF821文献标识码:A文章编号:1003-5168(2017)03-0131-03 Production Practice of Improving Current Efficiency ofAluminum ElectrolysisLiu Yansen Wang Hongwei Liu Jifeng(Yangcheng Branch of Henan Yongdeng Aluminum Co.Ltd.,Dengfeng Henan452477)Abstract:With the increase of electrolytic aluminum production capacity at home and abroad and the implementa⁃tion of energy conservation and emission reduction policy in China,how to improve the current efficiency,reduce power consumption,reduce the cost,improve the market competitiveness of the products,has become the primary task of the electrolysis plant.This paper analyzed the internal mechanism of aluminum industry to reduce the current efficiency,comprehensive analyzed the factors affecting the current efficiency,proved the importance of technical conditions of scientific production of mercy to improve the current efficiency combined with the actual production,al⁃so summarized the methods and ways of improving the current efficiency.Keywords:aluminum electrolysis;current efficiency;technical condition;scientific management电解技术参数对电流效率影响很大,尤其是电解质温度、电解质成分、极距、电流密度以及铝水平和电解质水平等[1]。

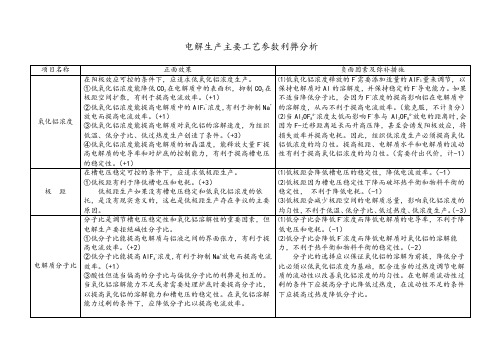

电解生产主要工艺参数利弊分析通过以上分析,铝电解生产的核心首先是氧化铝浓度,其次是过热度。

其中氧化铝浓度的益处可以计+6分,弊端计-1分。

低氧化铝浓度生产的附带条件有三:一是需要保持低浓度的稳定性,通过改善操作和管理可以实现;需要补充适量AlF3来调节过剩的F-浓度,也很容易实现;三是需要提高电解质内部氧化铝浓度的均匀性,该条件需要从工艺上提高电解质的流动性,与组织低过热度生产有冲突,但有利于氧化铝溶解,需要牺牲部分电流效率弥补。

低氧化铝浓度的优越性非常明显,最最主要的是解决了低温、低过热度对氧化铝溶解的制约,是电解技术进步的核心环节。

电解质过热度在提高电流效率生产安全方面的优越性是非常突出的,但其不利于氧化铝浓度的均匀,不利于电解质导电,更主要的是不利于氧化铝溶解,甚至造成打壳下料不畅通。

过热度的选择必须以保持电解质的流动性和打壳下料的可靠性作为依据。

在保证流动性和下料可靠性的条件下,降低电解质过热度的优越性也是非常突出的。

分子比高低的利弊是相互的,降低分子比在提高电流效率的同时提高了电解质压降,并降低了电解质对氧化铝的溶解性。

因此,分子比的选择只是电解质对氧化铝溶解能力的调节因素。

更具体的分析是对电解质温度、电解质过热度、F-浓度和Al2OF84-浓度的调节手段,从而控制电解质对氧化铝和铝的溶解能力,追求合理的经济技术指标。

分子比的调节非常灵活,但原则是F-浓度与AlF4-浓度的摩尔比必须小于2。

主要措施是:1.当电解质初晶温度较高时,电解质对氧化铝和铝的溶解能力过剩,应降低分子比以提高电流效率。

2.当电解质初晶温度较低时,电解质对氧化铝和铝的溶解能力不足,应提高分子比以追求较低的槽电压和能耗。

3.为了保持电解质的流动性或者操作空间,当过热度适当偏高的时候,应降电解质低分子比,以为氧化铝和铝保持适宜的溶解性,追求电解生产综合效益。

4.在电解质的流动性过剩的条件下,应努力降低过热度,增厚电解槽炉帮,并提高分子比调节氧化铝和铝的溶解能力,在维持氧化铝和铝的溶解能力不变的环境下,也因为炉帮增厚,电解质内部离子扩散强度降低而有利于提高电流效率。

高锂电解质对铝电解生产的影响及改善措施摘要:近年来,电解铝生产氟化铝中含有高浓度锂盐,导致电解质中氟化锂含量远高于正常水平,且浓度不断上升,最高可达9~10%。

若电解质含有高浓度锂,则造成电解生产槽温度低于正常值,无法达到氧化铝溶解温度。

大量沉积物沉积在电解槽炉中,增加了电解过程操作难度,铝电解槽稳定性低,现有技术条件无法很好保持其稳定性,这对生产及能耗大为不利。

关键词:高锂电解质;铝电解;影响;改善措施随着冶金业发展,氧化铝与电解铝产能迅速释放,优质铝土矿已不能完全满足生产需求,越来越多低品位铝土矿被开发利用。

虽然低品位铝土矿可满足其生产能力,但其产品中氧化铝杂质含量高,影响铝电解生产。

在一些地区,铝土矿生产氧化铝锂含量高,过度使用会造成锂盐在铝电解体系中富集,影响铝电解槽正常稳定运行,不利于提高铝电解操作及经济性能。

如何改善铝电解中高锂电解体系,减少对生产影响,已成为铝电解业一个普遍问题,企业也在这方面付出了巨大努力。

一、电解质体系中氟化锂的来源及富集投入电解铝生产系统的材料包括氧化铝、氟化铝、电解质粉等,产出物料为铝液和废气,所获得铝原料溶液实际上不含锂,并且预培的阳极也不含锂。

根据物料守恒原理,电解系统中锂不可避免地来自于原料氧化铝。

锂是一种高活性金属元素,它进入熔融电解质的氧化状态,并通过晶体或氟化铝生成氟化锂。

此外,在对电解质大修后,大多数公司会选择使用电解质粉装炉来降低生产成本,这将导致电解质中重新引入原来富集的氟化锂。

铝电解通过向电解系统中连续添加含有少量锂的氧化铝来持续生产,形成铝液。

少量锂通过化学反应形成氟化锂并残留在电解质中,在随后的高锂电解质体系中逐渐富集。

二、高锂电解质对铝电解生产的影响1、高锂电解质对电解质温度的影响。

电解质生产中,氟化锂对电解生产有很大影响,因氟化锂在电解生产中的性质明显。

其中,氟化锂大幅降低了初晶中电解质温度,其初晶温度变化影响电解质流动性与挥发性,以及铝液分离,这对电解温度产生了深远影响。

三元正极材料铝元素的作用铝元素在三元正极材料中的作用引言:三元正极材料是锂离子电池中的关键部分,其中包含了锂离子嵌入和脱嵌的活性材料。

铝元素作为三元正极材料中的重要成分之一,具有多种作用。

本文将从提高电池容量、改善电池性能、增加电池寿命等方面,探讨铝元素在三元正极材料中的具体作用。

一、提高电池容量铝元素的加入可以提高三元正极材料的电池容量。

铝元素具有较高的比容量,其嵌入和脱嵌锂离子的能力较强。

在充放电过程中,铝元素可以与锂离子发生反应形成锂铝合金化合物,从而实现锂离子的储存和释放。

相比于其他元素,铝元素具有较高的电化学活性,可以提供更多的嵌锂位点,因此可以增加电池的储能容量。

二、改善电池性能铝元素在三元正极材料中还可以改善电池的性能。

首先,铝元素的加入可以降低电池的内阻,提高电池的导电性能,从而减小电池的内部损耗,提高电池的效率。

其次,铝元素的加入可以改善电池的循环稳定性和倍率性能。

铝元素的存在可以减缓电池的容量衰减速度,延长电池的循环寿命。

同时,铝元素还可以提高电池的充放电倍率,使得电池在高倍率下仍然能够保持较高的容量和较低的内阻。

三、增加电池寿命铝元素在三元正极材料中的加入可以增加电池的寿命。

首先,铝元素的加入可以降低电池的自放电速率,减少电池在闲置状态下的容量损失,提高电池的长期储存性能。

其次,铝元素的存在可以减少电池的容量衰减速度,延长电池的使用寿命。

铝元素可以提高电池的结构稳定性,减少电池在循环过程中的结构破坏和材料损耗,从而延缓电池的衰减速度,提高电池的循环寿命。

四、其他作用除了上述作用之外,铝元素在三元正极材料中还具有其他作用。

铝元素可以提高电池的热稳定性,降低电池在高温下的容量衰减速度,提高电池的安全性能。

此外,铝元素的加入还可以改善电池的结构稳定性,减少电池在循环过程中的体积变化,提高电池的循环稳定性和机械稳定性。

结论:铝元素在三元正极材料中起着重要的作用。

其加入可以提高电池的容量、改善电池的性能、增加电池的寿命。

铝材应用于电力与能源设备在当今的电力与能源领域,铝材正发挥着越来越重要的作用。

从发电到输电,再到能源存储和转换,铝材的身影无处不在。

其独特的性能使得它成为了推动电力与能源行业发展的关键材料之一。

铝材之所以在电力与能源设备中得到广泛应用,首先在于它出色的导电性。

与许多其他常见金属相比,铝具有相对较高的导电率,这意味着在电能传输过程中,电能的损耗能够有效降低。

特别是在长距离输电线路中,铝材的这一优势尤为明显。

通过使用铝质导线,可以减少电能在传输过程中的热量散失,提高输电效率,从而为能源的高效利用做出贡献。

其次,铝材具有较轻的重量。

在一些对设备重量有严格要求的场景中,如移动能源设备或架空输电线路,较轻的铝材能够减轻整体结构的负担,降低支撑和悬挂系统的成本。

想象一下,在高耸的输电塔上,如果使用过重的材料,不仅会增加塔体的负荷,还会大幅提高建设和维护的成本。

而铝材的轻盈特性,在不牺牲性能的前提下,很好地解决了这些问题。

此外,铝材还展现出良好的耐腐蚀性。

在电力与能源设备所处的复杂环境中,往往会面临各种恶劣的气候条件和化学物质的侵蚀。

铝材表面能够形成一层致密的氧化膜,这层氧化膜有效地阻止了内部铝材与外界环境的进一步反应,从而延长了设备的使用寿命,减少了维护和更换的频率,降低了总体运营成本。

在发电领域,铝材也有其用武之地。

例如,在风力发电设备中,叶片和部分结构部件常常采用铝材制造。

叶片需要在不断变化的风力条件下保持高效运转,铝材的高强度和良好的韧性能够满足这一要求,同时其较轻的重量有助于减轻整个风机的负荷,提高发电效率。

在太阳能光伏发电领域,铝材常用于制造光伏支架。

这些支架需要长期暴露在户外环境中,承受阳光、雨水、风雪等的考验。

铝材的耐腐蚀性使得支架能够在恶劣条件下保持稳定,为太阳能电池板提供可靠的支撑。

而在能源存储方面,铝离子电池是一个备受关注的研究方向。

与传统的锂离子电池相比,铝离子电池具有更高的安全性、更低的成本和更长的循环寿命。

高铝水平对提高电流效率的重要性及其负作用的克服邓发权(福建南平铝业电解分厂)摘要:在生产中,通过对低铝水平生产和高铝水平生产的长期比较,证明了高铝水平对电流效率的提高具有非常重要的作用;采用高铝水平、中分子比、中温、低电压的生产模式并加强角部保温,完全可以克服高铝水平所带来的负面影响。

关键词:高铝水平;电流效率;伸腿;中分子比;低电压;角部保温铝电解生产追求的是平稳、高效,提高电流效率、降低电耗、延长槽寿命是追求的最终目的。

无论是以效应控制为中心的生产模式,还是以温度控制为中心的生产模式,也不管是低电压生产模式抑或是“四低一高”工艺管理模式等,虽然各有各的优点,在某些方面也具有科学和合理的成份,但对于提高电流效率、降低电耗及延长槽寿命方面,均有明显的局限性,要想取得更大的突破,难度较大。

经过多年的槽况分析,笔者发现:“铝水平”这个技术参数在提高电流效率、降低电耗及延长槽寿命中,发挥着极其重要的作用。

1 较高铝水平对电解生产的主要作用⑴由于大型预焙铝电解槽的热容量较大,其磁场平衡的能力也相对较差,较高的铝水平其主要作用就是为了稳定磁场。

它填平了槽底上高洼不平之处,使电流比较均匀地通过槽底,水平电流大大减小,降低了针振和电压摆发生的机率与幅度,并减少对阴极的侵蚀等。

⑵较高的铝水平具有良好的导电性能,具有使阳极电流和阴极电流分布比较均衡的功能。

⑶由于铝的导热性好,使电解槽内温度分布比较均匀,因此保持较高的铝水平使阳极底部热量能够及时地散发出去,有利于调节、降低槽温,减弱二次反应。

⑷槽温的波动其实就是过热度的波动,槽温的大起或大落,不仅降低了电流效率,而且容易熔化槽帮,既降低了铝水品位又极易危及到电解槽的安全运行。

较高的铝水平能储存较大的热容量,因此使得电解槽有较大的热稳定性。

在偶然发生的阳极效应、槽电压升高和电流增大时,可使电解槽内产生的大量多余热量储入铝水中,而不至于使电解槽温度上升得过高,不会给电解槽的热稳定性带来很大的影响,这对改进和提高电解槽的电流效率是有好处的。

浅谈影响电解铝电流效率的因素及影响程度摘要:电解过程反应机理复杂。

影响因素很多,参照上述分析,同时结合我厂生产的实际经验,在保持较高电流密度、低氧化铝浓度、适中的电解温度及适当偏高的铝水平的条件下,可以有效的提高电流效率。

针对铝电解槽的物理场仿真和优化技术逐步精确,开发大容量槽、低电压技术是当今铝电解工业的发展趋势。

关键词:电解铝;电流效率;影响程度;降低电解槽电耗的一个重要研究课题方向就是改善铝电流效率,电流效率和槽电压能够直接影响吨铝直流电耗,吨铝直流电耗数值高低标志着电解槽是否运行良好。

一、概述电流效率是电解铝生产过程中的一项非常重要的技术经济指标,它在一定程度上反映着电解铝生产的技术和管理水平。

一定的生产条件下,电流效率的高低取决于实际产铝量。

因为在电解过程中。

一方面金属铝在阴极析出,另一方面又以各种原因损失掉,所以电流效率总是不能达到100%,即实际铝产量总是要比理论铝产量低。

目前,国内先进铝电解技术的电流效率一般可达92%~94%,而国外的电流效率已高达95%。

因此,加强铝电解工艺技术的研究,优化生产技术条件,减少铝的损失,是提高电流效率与经济效益的根本途径。

在实际电解铝生产过程中,槽内部的阴极析出金属铝和由于各种原因所导致铝损失掉一部分是时刻同时发生,实际上产出的铝量总会低于理论量,故电流效率总是低于100%。

通过淘汰老旧技术、引进新技术,可减小铝的额外损失,能够有效提升电解的电流效率。

通过研究分析发现,有多种因素会影响铝电解槽电流效率,如氧化铝浓度、温度、电解质水平、极距、阴极电流密度、炉底压降、电解焙烧等。

二、影响电解铝电流效率的因素及影响程度1.影响电解铝电流效率的因素。

一是电解槽工作电压的高低可以通过极距的高低来定性确定,虽然在一定的极距范围内,电解槽电流效率和极距成正比,但当极距超过一定值后,因极距增加而产生的焦耳热量将明显增加,电解温度提升,粘度也明显变小,加快了对流循环,促使铝的二次返溶增大,故电流效率几乎不再提高,电流效率随极距的增加变化不显著。