(新)台达数控定子绕线机伺服系统应用实例_

- 格式:doc

- 大小:23.50 KB

- 文档页数:5

台达数控定子绕线机伺服系统应用实例利用中达CNC数控系统强大的轴控功能与台达伺服系统快速精准的运动响应,使绕线机的工作效率得到了很大的提高。

本文要紧介绍了数控定子绕线机功能的需求,与系统操作界面与I/O的规划。

一、前言图1 数控定子绕线机外观目前绕线机的市场可谓庞大,品种繁多,有平行绕线机、环型绕线机、定转子绕线机、纺织绕线机等。

本文要紧介绍的是利用中达CNC数控系统与伺服产品构建出的设备:数控定子绕线机。

他的最大特点是能够自动变换绕线方向,所绕的线圈整齐且圈数准确。

操作简便,节约人工,提高产量,产品品质好,其绕线、排线、停车、换槽,完全按程序自动执行。

排线宽幅可调,圈数准确。

生产速度快,并大量节约线材。

下面概述如何利用中达的数控与台达的伺服整合此方案。

二、技术与精度要求客户原用PLC+伺服操纵整台设备,因其加工出来的产品的合格率较低,且一些功能无法实现,满足不了市场上需求,故提出开发数控定子绕线机,同时需要操纵系统与伺服满足如下条件:1.伺服运动轴在机械上,需要三轴的操纵坐标系。

其中,排线X轴使用伺服电机直接驱动螺距为4mm 的滚珠丝杠,在连接工作台做直线运动;飞叉Y轴使用伺服电机驱动1:2的齿轮箱间接传动,做360度的圆周运动;分度Z轴使用伺服电机驱动1:9的齿轮箱间接传动,做360度的圆周运动。

这3个轴要求能够联动。

此外,关于飞叉轴来说,由于在运动过程中,机械负载惯量会由于绕线的速度的不一致而发生较大的变化,这就要求伺服系统具有优异的稳固性、相应性与对负载变化自习惯能力。

2.精度要求机械回零精度:排线轴0.005mm 飞叉轴+/-1度分度轴+/-1度定位精度:0.02mm +/-1度要求操纵系统与伺服系统能够具有检测反馈,来保证机械运动精度。

3.CNC操纵系统因定子绕线机不仅讲究绕的匝数要准确,而且排线出来的密度要均匀,即最少需要两轴之间做插补运算,实现联动;画面能够自由规划;要给客户方便传输加工程序,同时能够对NC程序编辑与存储;操纵系统要提供一个D/A口,实现恒张力操纵功能。

台达20PM在8-12轴继电器线圈绕线机中的应用【摘要】介绍台达DVP-20PM00M运动控制器电子凸轮(CAM)功能,螺旋插补指令运用,总结绕制继电器线圈的几个特殊步骤及难点,以及相关工艺要求及相关控制程式概要。

【關鍵字】20PM运动控制器,电子凸轮,CAM Table,螺旋插补,继电器线圈,缠脚功能【前言】本文介绍的绕线机系统,是绕线系统中的一种,绕线机的市场庞大,品种繁多,有平行绕线机、环型绕线机、定转子绕线机、纺织绕线机,无骨架绕线机,有骨架绕线机等。

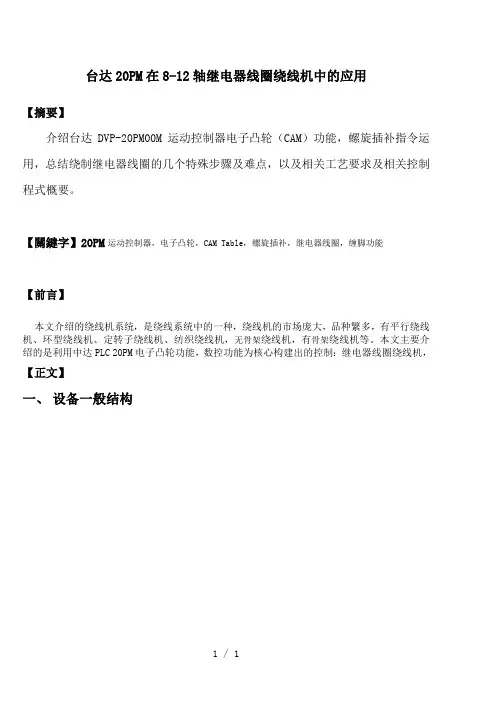

本文主要介绍的是利用中达PLC 20PM电子凸轮功能,数控功能为核心构建出的控制:继电器线圈绕线机,【正文】一、设备一般结构图2如上图示意,该绕线机构主要控制四个轴,主轴是旋转轴,由20PMOOM的扩展定位模块01PU给伺服驱动器发一200K的脉冲,通过机械结构带动12个旋转轴旋转运动,同时,把这个命令信号接到20PM00M的脉冲输入端,作为X轴的主轴信号,X轴为排线轴,是从轴。

X轴控制伺服驱动器跟随主轴做来回排线动作,也是通过机械结构使12个旋转轴整体前后来回排,用的是电子凸轮功能。

排线完毕,需要进行一些其他气缸动作,这里就不做赘述,关键的一点是还要进行一个缠脚动作,这是所有继电器线圈绕制都需要的工作,需要用到,XYZ螺旋插补功能。

X轴是控制机座整体由人对机器方向前后方向,Y轴运行方向,是人对机器方向左右方向,Z轴为上下方向。

下面重点介绍两个主要功能的实现方法,一是绕排线功能,也即是电子凸轮功能二是缠脚功能,也即是三轴螺旋插补功能。

完成这两个主要功能,也就实现了整个继电器线圈的绕制。

二绕排线控制及20PM运动控制器电子凸轮功能应用介绍如上图所示,这是任何绕线机都相同的动作,绕线转轴不停旋转达到设定匝数停止,往复运动轴通过线径,盘宽的设置,按照生成的电子凸轮曲线,来回运动。

生成的电子图形如下图生成来回排线凸轮曲线的方法是通过指令写入CAM表下图为根据工艺计算出上图几个主从轴数据,总共为三个点,三个主轴数据对应三个从轴数据转化为实数放到对应的D4200开始的数据区然后写入CAM0表里,M496闭合为写表指令,M407指令为刷新指令,然后通过离合电子凸轮把D1846设成H2000,在通过设定01PU的运转速度,及运转位置,就可执行绕线功能以上是一般绕线机的通用功能,但是对于继电器线圈绕制有个特殊的要求,即后续为了缠脚方便,必须保证在总匝数不变的情况下,最后从轴位置一定要停在起始边或对边。

伺服电机案例

伺服电机是一种能够精确控制位置、速度和加速度的电机,广泛应用于工业自动化设备、机器人、数控机床等领域。

下面我们通过一个实际案例来了解伺服电机的应用。

某工厂生产线上的自动送料系统中,使用了伺服电机来驱动送料装置。

该系统需要实现对物料的精确定位和快速移动,以满足生产线的高效运行需求。

在这个案例中,伺服电机发挥了重要作用。

首先,伺服电机通过其精准的位置控制能力,确保了物料的准确定位。

在生产过程中,物料需要按照特定的位置要求进行送料,而伺服电机可以根据控制系统发送的指令,精确地将物料定位到指定位置,避免了位置偏差导致的生产质量问题。

其次,伺服电机的高速响应特性,使得送料装置能够快速移动,提高了生产效率。

在生产线运行过程中,需要对物料进行快速、准确的移动,以满足生产节奏和产能要求。

伺服电机可以根据控制系统的指令,快速响应并实现高速移动,从而缩短了送料时间,提高了生产效率。

除此之外,伺服电机还具有较高的稳定性和可靠性。

在生产现场,稳定可靠的设备对于保证生产线的连续运行至关重要。

伺服电机在工作过程中能够稳定输出所需的动力和运动控制,同时具有较高的抗干扰能力,能够有效应对生产现场的各种环境影响,保证了系统的稳定性和可靠性。

通过这个案例,我们可以看到伺服电机在自动化生产中的重要作用。

其精准的位置控制能力、高速响应特性以及稳定可靠的工作表现,使其成为自动化设备中不可或缺的关键部件。

未来,在工业自动化领域,伺服电机将继续发挥重要作用,推动生产线的智能化、高效化发展。

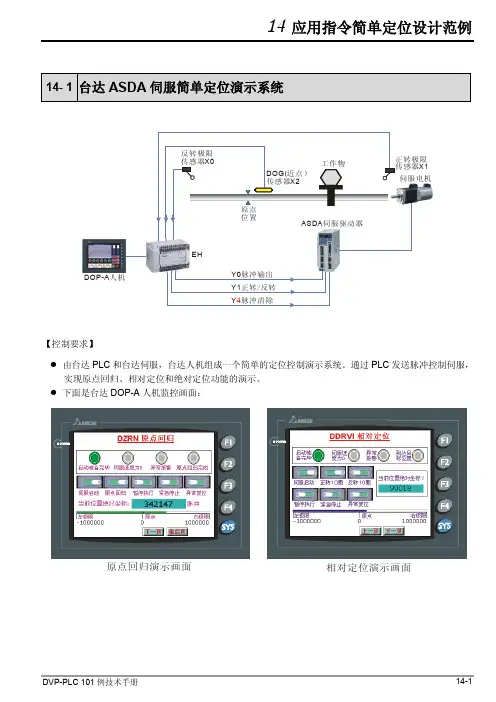

X1Y0脉冲输出Y1正转/反转Y 脉冲清除4DOP-A 人机ASDA 伺服驱动器【控制要求】● 由台达PLC 和台达伺服,台达人机组成一个简单的定位控制演示系统。

通过PLC 发送脉冲控制伺服,实现原点回归、相对定位和绝对定位功能的演示。

● 下面是台达DOP-A 人机监控画面:原点回归演示画面相对定位演示画面绝对定位演示画面【元件说明】【PLC 与伺服驱动器硬件接线图】台达伺服驱动器码器DO_COMSRDY ZSPD TPOS ALAM HOME【ASD-A伺服驱动器参数必要设置】当出现伺服因参数设置错乱而导致不能正常运行时,可先设置P2-08=10(回归出厂值),重新上电后再按照上表进行参数设置。

【控制程序】M1002MOVK200D1343Y7Y10Y11M20M21M22M23M24M1334Y12M1346M11X0X1X3X4X5X6X7M12M13设置加减速时间为 200msY6M10伺服启动伺服异常复位M0M1M2M3M4M1029DZRN DDRVI DDRVI DDRVA DDRVA ZRSTK10000K100000K-100000K400000K-50000K5000K20000K20000K200000K200000X2Y0Y0Y0Y0Y0Y1Y1Y1Y1M1M0M0M0M0M2M2M1M1M1M3M3M3M2M2M4M4M4M4M3M0M4原点回归正转圈10跑到绝对坐标,处400000跑到绝对坐标,处-50000定位完成后自动关闭定位指令执行伺服计数寄存器清零使能反转圈10伺服电机正转禁止伺服电机反转禁止PLC 暂停输出脉冲伺服紧急停止伺服启动准备完毕伺服启动零速度检出伺服原点回归完成伺服定位完成伺服异常报警【程序说明】●当伺服上电之后,如无警报信号,X3=ON,此时,按下伺服启动开关后,M10=ON,伺服启动。

●按下原点回归开关时,M0=ON,伺服执行原点回归动作,当DOG信号X2由Off→On变化时,伺服以5KHZ的寸动速度回归原点,当DOG信号由On→Off变化时,伺服电机立即停止运转,回归原点完成。

台达plc控制伺服电机实现原点回归和定位台达PLC 控制伺服电机实现原点回归和定位所有范例仅供初学者参考。

范例的目的仅仅是说明指令的用法!暂連XI【卞1紧急停止X7ffSxi!to【控制宴求】由PLC 和伺服电机组成一个系统iKJPLC 控制伺服电机,实现机构的原点回归、椰寸定位和绝对定位功能。

原点回归X2昂常XS 刘相对定位?I 绝对定掘自相对定位?:鲍对定位 o脉冲輪出伺服电机咼占后退 ----- --- A 前进 A JK .rA 、【元件说明】K2 XO Xl4 M1 M2 M3 M4HH-H H woH 原点回归指令执行箫件相对定位拷令1擠行衆件相对定傥楷令2执行条件 Ht M3XO X14 MO M1 M2 M4HHMOWF纶对定位楷专1执行条件X6 XO X14 MO Ml M2 M3Htl__11_II_1/1_H_H_l/l"M4纯竝定位指令2挾行兼怦-DZRN K100000 K50CJ0 X13Y0原点0 寸劫逬点脉进输归速度14 -DDRVI K1 00000K50000m Y1輛出脉冲于输出脉脉冲输旋转方向馥(正方向)冲烦率出装童信号瑜出■ DDRV1k-WOOQO K5Q000¥0Y1何服电机税行原点回白动祚何服电机枫行相对定位伺服电机执行相对定位i;轄滋SSI豔矍精DDRVA K5 00000Kwaooq Y0Y1DDRVA K10D0Kiaoaoo Y0Y1何服电机执行绝对足位F趟出出曲1编码器共有10根线与伺服驱动器的CN2连接连接器的接线端外型□按脚編号如F 图所示:91 Il=l l=l E=l 1=1 1=11□ EZ] □□ ICA/2连擾器(公》刊面接线端各信号的竜义说明如卜‘:Pin No 倚号名称端子记号'.;;L接头快速接头机能、说明 2 亿相轴入 /Z G Afi 编码轟忆相输出 4 /A 相输人;A B A2 編码魁/A 相输出 5 A #l I 输人 A A Ai 编码器A 相输出 7 B 相输人 B C A3编码器B 阳输出 9 IB 相输人IBD M编码器/B 相输出 10 Z 相输人Z F A5 编码器Z 相输出 14,16 编码器电源 +5V S A7 编码器用5V 电源13,15编科器电源GNDRAS接地[JO 口 === EH主机J2JN'<-v b ,~^~ 24GXI■Z^Z X3X4~歴「x&T7~运IDKI rxiX15xiF Jil? 22 ttVAC 監±dSAS DAIv+i-M O—a0*11Y □—■'—Q-Q--'*—B~5—11—o~o~~11—Gro—1-H^O—1相巧宅役毬廂斟■腿捏?耳总停止疋粹莊隔讦養饭怖旖圈丑黑-★近点僖号—*SRDY_ +苗FD—^TPO£—^ALAMre ~和a ■yiGN1VD0 I'COMH24V匚0Z 5ti吨24Z——盘瞰引爭点席引 .T'"□ 11 0加砧?钊DI4 g□IS 33 016 12'口区1。

台达伺服系统在CNC雕刻机上的应用

本文在分析CNC雕刻机加工性能需求的基础上,结合惯量匹配浅谈如何将台达伺服系统合理的应用在CNC雕刻机上。

1 引言

随着中国创造业品牌建设工程的启动,五金、广告制品等行业对高速高精度雕刻机的的需求与日俱增。

例如在经济发达的华东地区市场需求达到几千台高速高精度雕刻机。

高速高精度雕刻机设备日益成为CNC(计算机数字控制)技术的应用领域。

雕刻机是用于广告、模具类产品生产加工专用加工设备。

因为产品的市场变幻比较频繁,所以雕刻机不但要求一次性选购价格以及初始功能,还要求产品的升级应用能力。

市场的需求是变化无常的,惟独具有率先的技术开发能力和升值潜力的产品,才干延伸产品的用法寿命,开辟产品的用法范围。

2 CNC雕刻机进给系统

2.1 进给系统简介

CNC雕刻机进给系统主要任务是将滑动件(工作台或主动头、立柱等)沿着导轨,依命令速率平稳的运动。

进给系统除了考虑机械传动元件的设计外,还牵涉到伺服定位控制问题。

所以说,本质上进给系统是机电一体化集成系统,系统使加工工件或刀具能依既定的速度、位置、做高精度的移动,参见图1。

图1 控制流程图和系统框架

而一台好的CNC雕刻机要具备稳定性好、精度高以及迅速响应的特性。

那么,要实现这样的条件,要考虑到的重要的环节就是:惯量匹配和

第1页共5页。

伺服系统应用于哪儿_伺服系统应用实例伺服系统(servomechanism)又称随动系统,是用来精确地跟随或复现某个过程的反馈控制系统。

伺服系统使物体的位置、方位、状态等输出被控量能够跟随输入目标(或给定值)的任意变化的自动控制系统。

它的主要任务是按控制命令的要求、对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制非常灵活方便。

本文首先介绍了伺服系统的组成,其次介绍了伺服系统的特点、作用及分类,最后阐述了伺服系统应用领域、应用趋势及实例,具体的跟随小编一起来了解一下。

伺服系统组成系统主要由触摸屏、PLC、伺服驱动器、永磁同步伺服电机组成,其中伺服电机是运动的执行机构,对其进行位置、速度和电流三环控制,从而达到用户的功能要求。

伺服系统的特点、作用及分类特点1、精确的检测装置:以组成速度和位置闭环控制;2、有多种反馈比较原理与方法:根据检测装置实现信息反馈的原理不同,伺服系统反馈比较的方法也不相同。

常用的有脉冲比较、相位比较和幅值比较3种;3、高性能的伺服电动机(简称伺服电机):用于高效和复杂型面加工的数控机床,伺服系统将经常处于频繁的启动和制动过程中。

要求电机的输出力矩与转动惯量的比值大,以产生足够大的加速或制动力矩。

要求伺服电机在低速时有足够大的输出力矩且运转平稳,以便在与机械运动部分连接中尽量减少中间环节;4、宽调速范围的速度调节系统,即速度伺服系统:从系统的控制结构看,数控机床的位置闭环系统可看作是位置调节为外环、速度调节为内环的双闭环自动控制系统,其内部的实际工作过程是把位置控制输入转换成相应的速度给定信号后,再通过调速系统驱动伺服电机,实现实际位移。

数控机床的主运动要求调速性能也比较高,因此要求伺服系统为高性能的宽调速系统。

主要作用1、以小功率指令信号去控制大功率负载;2、在没有机械连接的情况下,由输入轴控制位于远处的输出轴,实现远距同步传动;3、使输出机械位移精确地跟踪电信号,如记录和指示仪表等。

第1篇一、引言伺服电机作为一种高精度、高性能的电动机,广泛应用于工业自动化、机器人、数控机床等领域。

力矩控制是伺服电机应用中的关键技术之一,通过对伺服电机力矩的精确控制,可以实现各种复杂运动控制。

本文以某数控机床为例,介绍伺服电机力矩控制的应用案例。

二、案例背景某数控机床厂是一家专业生产数控机床的企业,其产品广泛应用于机械加工、汽车制造、航空航天等领域。

在产品研发过程中,客户对数控机床的加工精度、速度和稳定性提出了更高的要求。

为了满足客户需求,该厂决定采用伺服电机力矩控制技术来提升数控机床的性能。

三、伺服电机力矩控制方案1. 系统组成该数控机床伺服电机力矩控制系统主要由以下部分组成:(1)伺服电机:选用高性能伺服电机,具有高精度、高响应速度和宽调速范围等特点。

(2)伺服驱动器:选用高性能伺服驱动器,实现对伺服电机的精确控制。

(3)运动控制器:采用高性能运动控制器,实现对伺服电机的力矩控制。

(4)传感器:选用高精度力矩传感器,实时监测伺服电机力矩。

(5)上位机:采用工业控制计算机作为上位机,实现对整个系统的监控和调试。

2. 力矩控制策略(1)闭环控制:采用闭环控制策略,通过力矩传感器实时监测伺服电机力矩,并与设定值进行比较,根据误差值调整伺服电机输出力矩。

(2)PID控制:采用PID控制算法对伺服电机力矩进行调节,实现对力矩的精确控制。

(3)自适应控制:根据机床加工过程和负载变化,实时调整PID参数,提高系统鲁棒性。

四、应用效果1. 提高加工精度:通过伺服电机力矩控制,实现了对加工过程中切削力的精确控制,有效降低了加工误差,提高了加工精度。

2. 提高加工速度:伺服电机力矩控制使机床在加工过程中始终保持稳定的切削力,提高了加工速度。

3. 提高稳定性:伺服电机力矩控制使机床在加工过程中具有更好的稳定性,降低了机床振动和噪音。

4. 降低能耗:通过精确控制伺服电机力矩,实现了机床的节能降耗。

五、总结伺服电机力矩控制技术在数控机床中的应用,提高了机床的加工精度、速度和稳定性,降低了能耗,具有显著的经济效益和社会效益。

[控制系统]台达A2伺服电子凸轮在全自动饺子机上的应用利用台达A2伺服电子凸轮(C A M )的功能实现全自动饺子机面皮快速压合,使得压合时间更充分、饺子成形更美观的同时,大大提高了生产效率和产品质 量,可为企业创造更大的经济效益和社会效益。

饺子机采用模拟手工饺子的压片包合的成形 特点,双控双向定量供料原理,生产时不需要另 制饺子皮,只需要将面团与馅料放入进料口,开 机即可自动生产出饺子。

其中,压合的过程极其 重要,必须与主轴同步,根据主轴的速度来确定 压合时间。

压合时间直接影响压合度,压合度又 影响饺子的质量。

传统饺子机一般采用机械传动 或者气动传动与主轴同步。

机械凸轮机构的优点:只需设计适当的凸轮 轮廓,便可使从动件得到任意的预期运动,而且 结构简单、紧凑、设计方便。

凸轮机构的缺点: 凸轮与从动件间为点或线接触,易磨损;因食品 机械的特殊性,机器每天都要清洗,机器压合部 分极易藏垢纳污,属于必须彻底清洗部分,但机 械传动部分清洗困难,传动部分在维修时也非常 麻烦,客户在使用过程中非常不便。

而使用气动 压合虽然避免上述问题,但存在着同步不准确, 在低速时响应、压合都很好,但在高速时响应就 不够灵敏,压合的饺子废品率极高。

采用电子凸 轮,能达到机械凸轮的压合效果,还能避免机械 凸轮的劣势,极大地提升机器的综合性能。

水平调节装置便于调整水平位置,当设置移动到 位后,可由此装置调整水平位置。

(2)主转盘 饺子机的主要部件,上面装有饺子承载机构和推出装置,由台达EL 系列变频器驱动,是电子 凸轮运动中的主轴。

其他机构以此为基准通过一 定的比例来动作。

(3)压合装置 压合装置如图1所示,其主要由台达A2系列1 kW 伺服电动机和传动机构组成,是电子凸轮运 动中的从动轴。

图1 压合装置图全自动饺子的原理1. 主要机构(1)机架 机架由角钢框架及不锈钢台面组成,并设置(4)电气控制部分包含电气控制箱和触摸屏操作盒。

台达运动控制应用例目录第1章单轴运动.........................................................................1-11.1原点回归模式...................................................................1-11.2自行规划多段变速度...........................................................1-81.3台达ASDA伺服简单定位展示系统........................................1-161.4手摇轮跟随模式(一)......................................................1-231.5手摇轮跟随模式(二)......................................................1-291.6手摇轮跟随模式(三)......................................................1-35第2章电子凸轮.........................................................................2-12.1电子凸轮(一)–周期性单轴凸轮...........................................2-12.2电子凸轮(二)-非周期性单轴凸轮.......................................2-122.3电子凸轮(三)-多轴凸轮.....................................................2-252.4绕线机应用....................................................................2-322.5电子凸轮应用–旋切控制....................................................2-412.6电子凸轮应用–追剪控制(Fly saw)......................................2-53第3章G-Code应用...................................................................3-13.1G–Code应用-三轴同动绘出Delta LOGO...............................3-13.2M Code应用...................................................................3-63.3GNC载应用-使用PMSoft汇入G-Code.................................3-103.4GNC应用-PMGDL软件下载(一般模式)..............................3-143.5GNC应用-PMGDL软件下载(DNC模式).............................3-223.6GNC应用-使用D Register转G码 ASCII格式下载..................3-283.7GNC应用-使用HMI配方方式透过 USB Disk下载...................3-383.8点胶模式.......................................................................3-49第4章其它应用.........................................................................4-14.1中断应用.........................................................................4-14.2计数器应用......................................................................4-64.3定时器应用....................................................................4-134.4以20PM作为从机应用.....................................................4-16i4.5PWM应用-水闸门控制程序................................................4-194.6高速比较应用.................................................................4-224.7高速捕捉应用.................................................................4-284.8制袋机应用-单段速外部触发模式........................................4-334.9PID应用......................................................................4-38 ii目录1.1 原点回归模式1.2 自行规划多段变速度1.3 台达ASDA伺服简单定位展示系统1.4 手摇轮跟随模式(一)1.5 手摇轮跟随模式(二)1.6 手摇轮跟随模式(三)1-1第1章 单轴运动1-1 1.1 原点回归模式20PM 位置控制与伺服驱动系统系统架构图【范例说明】1. 启动原点回归模式时,不同的启动位置其行走的路径也不同,以原点回归方向正转为例,其行走路径如下图所示:2. 20PM 的原点回归模式的设定参数D1816+80*N( N=0~2 )如以下所示:原点回归方向:原点回归方向可分为正转和反转。

台达PLC和伺服在轴承超精机上的应用Application of Delta PLC and Servo-Driver in Bearing Ultra-Precision Machine北京中科恒业中自技术有限公司赵培庆Zhao Peiqing 摘要:本文应用PLC的SFC指令对超精机的控制程序进行优化,使PLC的编程实现了模块化、简单化、可读性强、更改方便;采用了台达伺服电机驱动滚珠丝杠带动油石工作台移动,保证了油石头准确定位。

可以使轴承的直母线超精后变为有凸度母线,使轴承的寿命增长,减少了噪音。

关键词:超精机SFC指令定位指令1 引言目前,国内轴承行业对轴承的内套、外套的超精技术日趋完善,因而对影响轴承运转的球面滚子的超精加工提出了更高的要求。

为此我公司针对内外套超精对传统PLC梯形图编程方式进行改进,采用台达PLC的SFC指令来控制每个超精动作。

内外套超精机主轴和振荡电机均采用台达变频器无级调速。

粗精超时间和变频器频率可通过台达触摸屏由操作者任意调整。

为了满足圆柱滚子轴承加工的要求,采用了台达伺服电机驱动滚珠丝杠带动油石工作台移动,保证了油石头准确定位。

调整方便、迅速、准确。

这样可以使轴承的直母线超精后变为有凸度母线,使轴承的寿命增长,减少噪音。

2 控制系统组成超精机电气控制部分包括:DVP-32EH2系列PLC、DOP-B系列触摸屏、VFD-M系列变频器、ASDA-AB 系列伺服。

控制系统组成图:图1 控制系统组成图3 软件设计超精机是以较低的压力,把油石压向旋转着的工件上,形成面接触状态,同时,油石作较高频率的轴向振动。

其主要特点:在短时间内极大地改善粗糙度;由于在低压下加工,所以工件的表面组织不产生异常变化,并可去除或大部分去除工序(磨加工或切削加工)产生的表面变质层;由于油石与工件是面接触方式,自动仿行,所以能够去除磨加工中易出现的表面波纹(棱圆),从而提高圆度。

超精机加工工艺:上料→上料到位→下料→下料到位→压轮压→压轮压到位→主轴启动、支撑架进→支撑架进到位→油石压→摆头启动、伺服往复启动、粗超计时开始→粗超计时到→精超开始计时→精超计时到→伺服往复回退到原位→油石抬、主轴停、摆头停→支撑架退并到位→压轮退并到位→下一个循环根据该工艺特点利用台达PLC的SFC图编程功能,在SFC中,将每个状态看作一个微控工序,将输入条件与输出控制按顺序编程,这种控制最大的特点是在当前工序运行时,前一工序不接通,各道工序顺次运行,达到步进控制的目的。

三菱PLC台达伺服实例

编辑整理:

尊敬的读者朋友们:

这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(三菱PLC台达伺服实例)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为三菱PLC台达伺服实例的全部内容。

三菱PLC台达伺服A2实例PLC梯形图,简单的测试用,本人已测试过

接线说明:

45、47、49COM-接PLC电源0V

11COM+、35I_S接PLC电源24V

9DI1—接PLC的Y5

41PULSE接Y0

37SIGN接Y4

伺服驱动器设置:

参数设置值说明

P0-02 2 伺服面板显示脉冲指令脉冲计数P1—00 2外部脉冲输入形式设置为脉冲+方向

P1-01 0位置控制模式(命令由外部端子输入)

P2—10 101当DI1=ON时,伺服启动。

新手教学:台达ASD-A系列伺服与西门子S7-200的应用实例下面是台达ASD-A系列伺服与西门子S7-200的应用实例,一个比较粗糙设备的实例,精度不高。

高手就不必要看了,看了也请一笑了之,呵呵@_@需要改进的地方如下:1. PLC配置:应当配置S7-200专用的100KHz或以上脉冲输出的运动控制模块,而不要采用S7-200 CPU本体的20KHz脉冲输出——虽然CPU224XP是100KHz脉冲输出,但其控制功能仍然不强。

采用专用的100KHz或以上脉冲输出的运动控制模块,控制精度可以更高,而且控制功能可以更强——采用CPU本体的20KHz脉冲输出,节约那点钱是不划算的。

2. 电路设计:伺服电机的编码器输出信号应当反馈至PLC,也就是伺服驱动器的位置脉冲输出提供给PLC。

当然,应当指定除HSC0和HSC3之外的高速计数器(HSC0和HSC3备用,因为HSC0可以计Q0.0输出脉冲,HSC3可以计Q0.1输出脉冲),接线也得对应相应的端子:只有这样,才可以确保准确的控制动作,有些时候也可以使程序更简单(因为有准确的位置判断依据了)PLC电路也有些不妥的地方:我把以前的控制方案贴在下面,给大家参考一下:控制方案一、控制设备条件1. 伺服电机转速与给定脉冲频率的关系台达ASMT07L250BK伺服电机的额定转速为3000rpm,最高转速为5000rpm;编码器分辨率为2500ppr,其AB信号经过伺服驱动器4倍频处理后成为10000ppr。

因此,要达到额定转速3000rpm,给伺服驱动器的脉冲信号应当是:3000转/分钟÷60秒/分钟×10000脉冲/转=500K脉冲/秒,也就是说输入频率应当是500KHz。

由于西门子S7-200系列PLC输出的最大脉冲是20KHz,所以伺服驱动器的电子齿轮应当设定为1:25。

2. 伺服电机转一圈X轴Y轴的移动距离 3A. X轴伺服X轴伺服的传动结构:X轴伺服电机驱动直连在伺服电机上减速比为1:60的减速机,减速机上配节圆为129.23mm的同步带轮,再通过同步带驱动机械手在X轴方向运动。

台达ASD-B伺服系统在雕刻机上的应用

李晓东

【期刊名称】《伺服控制》

【年(卷),期】2007(000)004

【摘要】本文重点讨论台达ASD-B系列伺服系统在雕刻机行业的工程应用原理以及伺服性能的详细分析。

【总页数】2页(P72-73)

【作者】李晓东

【作者单位】中达电通上海分公司机电处

【正文语种】中文

【中图分类】TM921.541

【相关文献】

1.台达伺服系统在快速成形机上的应用 [J], 王晓哲;洪衍涛;

2.台达ES2-C搭配ASD-M系列伺服系统在门板铣孔机上的应用 [J], 季兴

3.台达伺服系统在CNC雕刻机上的应用 [J], 解刚

4.台达C200变频器在雕刻机上的应用 [J], 贺海星;

5.台达NC数控系统在立体木工雕刻机上的应用 [J], 宋辉

因版权原因,仅展示原文概要,查看原文内容请购买。

台达数控定子绕线机伺服系统应用实例

利用中达CNC数控系统强大的轴控功能和台达伺服系统快速精准的运动响应,使绕线机的工作效率得到了很大的提高。

本文主要介绍了数控定子绕线机功能的需求,以及系统操作界面和I/O的规划。

一、前言

图1 数控定子绕线机外观

目前绕线机的市场可谓庞大,品种繁多,有平行绕线机、环型绕线机、定转子绕线机、纺织绕线机等。

本文主要介绍的是利用中达CNC数控系统和伺服产品构建出的设备:数控定子绕线机。

他的最大特点是可以自动变换绕线方向,所绕的线圈整齐且圈数准确。

操作简便,节省人工,提高产量,产品品质好,其绕线、排线、停车、换槽,完全按程序自动执行。

排线宽幅可调,圈数准确。

生产速度快,并大量节省线材。

下面概述如何利用中达的数控和台达的伺服整合此方案。

二、技术和精度要求

客户原用PLC+伺服控制整台设备,因其加工出来的产品的合格率较低,且一些功能无法实现,满足不了市场上需求,故提出开发数控定子绕线机,并且需要控制系统和伺服满足如下条件:

1.伺服运动轴

在机械上,需要三轴的控制坐标系。

其中,排线X轴采用伺服电机直接驱动螺距为4mm 的滚珠丝杠,在连接工作台做直线运动;飞叉Y轴采用伺服电机驱动1:2的齿轮箱间接传动,做360度的圆周运动;分度Z轴采用伺服电机驱动1:9的齿轮箱间接传动,做360度的圆周运动。

这3个轴要求能够联动。

此外,对于飞叉轴来说,由于在运动过程中,机械负载惯量会因为绕线的速度的不同而发生较大的变化,这就要求伺服系统具有优异的稳定性、相应性和对负载变化自适应能力。

2.精度要求

机械回零精度:排线轴0.005mm 飞叉轴+/-1度分度轴+/-1度

定位精度:0.02mm +/-1度

要求控制系统和伺服系统能够具有检测反馈,来保证机械运动精度。

3.CNC控制系统

因定子绕线机不仅讲究绕的匝数要准确,而且排线出来的密度要均匀,即最少需要两轴之间做插补运算,实现联动;画面可以自由规划;要给客户方便传输加工程序,并且可以对NC程序编辑和存储;控制系统要提供一个D/A口,实现恒张力控制功能。

另外,客户希望数控系统再开放一个轴,以备后用。

三、方案可行性分析

通过对机械设计和控制技术的要求分析,确定采用一台中达电通通用的四轴H4-4上位机控制系统+3套台达B系列交流伺服ASD-B做下位机控制的控制架构。

具体分析如下:

1.中达电通通用数控H4的主要特点:

(1)独立的伺服接口,可以实现多轴联动。

(2)电压命令型(V-Comnand)伺服接口,最小解析精度0.001mm,可配合光栅尺或旋转编码器实现闭环、半闭环控制,能够满足精度要求。

(3)最大响应速度500KPPS编码器反馈,能够满足快速定位的要求。

(4)控制器内存512K的存储空间,可存储1000个NC加工程序,配合标准的CNC键盘可以轻松的编写加工程序。

(5)通过CNC简易I/O控制命令和内制PLC开发,能够灵活的实现辅助机能。

(6)内置可编程PLC,标准配置为24INPUT/16OUTPUT,最大可以在增加

32INPUT/32OUTPUT。

(7)2组D/A输出,2组A/D输入,完全可以满足实现恒张力的控制要求。

通过比较分析,完全可以满足做为上位机的控制要求。

2.台达交流伺服系统的主要特点:

(1)具有多种控制模式,可与上位控制器灵活配合,应用广泛。

(2)具有位置P-CURVE和速度S-CURVE功能。

(3)强健式的控制模式,在负载惯量大范围的变化时,系统仍然可以保持优异的性能。

(4)丰富的软件功能,方便用户调试。

通过比较分析,台达交流伺服系统完全可以满足做为下位机的控制要求。

通过对机械结构、负载惯量、输出扭矩的分析计算,故选用:ASDB 400W*1颗、ASDB 750W*2颗做为下位控制器。

四、功能设计

1、系统架构

图2 系统架构

2、外观和功能需求

绕线机具有寻原点、点动模式、单次模式、自动模式、编程模式、参数设定、测试输出点功能等多项功能。

(1)系统操作界面规划

操作界面主要分为以下几个功能区块:

开机画面:

图3 开机画面

系统在上电后,进入此画面。

此时为待机状态,画面的最下一排是功能显示区。

原点模式:

当画面在原点模式下,分别按下X、Y、Z功能键,在按下启动键

可以顺次执行回原点;或者可以按下X&Y&Z功能键,在按下启动键三轴同时回原点。

图4 原点模式画面

手动模式:

到进入手动模式后,可以分别按下X、Y、Z三轴按键,在按下可以实现前后移动或正反转。

速度值的大小可以设定。

图5 手动模式画面

自动模式:

在自动模式下,当程式正在运行时,可以观察到目前的各轴的行进情况,目前的加工程式号,参数组别号,当前加工至第几极,以及完成一个工件所需时间。

并且可以根据自己的需要,可以实现程式暂停、单步执行。

图6 自动模式画面

报警画面:

当出现报警故障出现时,系统会自动停止运行,并且画面会进入到报警画面,故障警号会反白显示出来。

只有当把故障排除后,才可以执行其他动作。

图7 报警画面

设参数功能:

在此功能下,客户会根据实际的工件需要设置相应的参数,并且保存于当前的参数组别下,共可以保存12个工件参数,有6页画面的参数可设。

客户也可以根据自己的需要,将参数读出来。

图8 参数设定画面

(2)重要功能的实现

急停:

当设备在使用时,出现任何问题时,按下急停,即可阻止危险动作的发生。

松开急停后,系统会按规定的动作程序执行归位。

以下为动作流程图。

图9 急停松开后动作流程图

程序见主控制程式。

读、写参数功能的实现:

客户可根据实际工件规格要求设置相应的参数,并将参数储存于控制器中,目前开放了12个工件参数,同时方便客户直接读参数。

程序见主控制程式。

极绕与层绕功能的实现:

不同的工件要求不同的绕制方式,目前有两种:极绕和层绕。

极绕根据每个极的总匝数,实现自动排线,自动分层,直至绕制完成。

层绕要求每个层的匝数可设,根据总匝数分成好多层,一般线径较粗的用此方式加工。

程序见主控制程式。

工件程式的编制:

由于每个工件的极数,绕制方式,以及每个汽缸的动作顺序都有可能不一样,所以要求可以用G代码编写出来,这样从而可以节省不必要的环节,大量节约时间。

工件程式的存储个数可以达到900多个,完全可以满足所有工件形式的加工。

图10 主程序控制流程图

3、I/O点规划及接线

图11 输入信号表格

图12 输出信号表格

图13 伺服及其他电器接线图

五、结束语

图14 加工成品图

该数控定子绕线机控制方案具有控制精度高,系统稳定性强,用户操作灵活的特点,为利用中达CNC系统和台达伺服在绕线机行业上的典型案例。

利用中达电通开放式、全功能通用数控系统,配合台达伺服系统优异的性能,可以灵活地整合出专用的控制系统,提供更有价值的整合方案以满足不同客户与行业的特殊要求。