矿用提升机(绞车)安全性能检测检验方法

- 格式:pdf

- 大小:1.40 MB

- 文档页数:3

金属非金属矿山在用提升绞车安全检测检验规范AQ2022-20082008.1.19发布2009.01.01实施国家安全生产监督管理总局发布目录1范围 (1)2规范性引用文件 (1)3 检验基本要求 (2)4 检验项目及技术要求 (2)5 检验结果的判定 (8)6 检验方法及仪器 (8)7 检验周期 (9)1范围本规范规定了金属非金属矿山在用提升绞车安全检测检验的项目、技术要求、判定规则和检验周期。

本规范适用于金属非金属矿山在用提升绞车现场检测检验。

本标准中的提升绞车,是指在矿井中提升或下放人员或物料、卷筒直接2m以下(不包括2m)的矿用绞车。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T13325-1991 机器和设备辐射的噪声操作者位置噪声测量的基本准则(工程级)GB16423-2006 金属非金属矿山安全规程3 检验基本要求3.1 受检的金属非金属矿山在用提升绞车应能正常运行。

3.2 用于井下有防爆要求的提升机,应符合GB16423-2006中的有关规定。

3.3 检验应由安全生产监督管理部门认定的安全生产检测检验机构进行。

3.4 带式制动矿用提升绞车及卷筒直径1.2米以下(不包括1.2米)的矿用提升绞车严禁用于升降人员。

4 检验项目及技术要求4.1 机房或硐室4.1.1 机房或硐室应有照明装置,照明应用日光,司机操作位置处的照度不应低于100 lx,且应有应急照明设施。

4.1.2 操作位置处的噪声声压级不应超过85dB (A),达不到噪声标准时,作业人员应佩戴防护用具。

4.1.3 提升绞车(不含室外安装的天轮)应安装在无爆炸介质、环境温度为5℃~40℃的机房内或环境温度为5℃~28℃的硐室内,周围应留有足够的操作和维护空间。

I CS73-010 D04备案号: AQAQ 1033—2007中华人民共和国安全生产行业标准煤矿用 JTP 型提升绞车安全检验规范Safety inspection code of JTP winder for coal mines2007-01-01发布 2007-04-01实施中国工业检验检测网 前言本标准为全文强制性标准。

本标准的附录 A 是资料性附录。

本标准由国家安全生产监督管理总局提出。

本标准由全国安全生产标准化技术委员会煤矿安全分技术委员会归口。

本标准起草单位:矿用产品安全标志办公室、煤炭科学研究总院上海分院、锦州矿山机器有限责任公司。

本标准主要起草人:王国键、杨大明、金丽莉、陈杰、羊跃海、刘英社。

煤矿用 JTP 型提升绞车安全检验规范1 范围本标准规定了煤矿用JTP型提升绞车(以下简称绞车的产品分类、检验要求、检验内容、检验方法、检验规则。

本标准适用于煤矿地面或井下的倾斜巷道和小型立井用来提升物料或者人员所用的绞车。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件, 其随后所有的修改单(不包括勘误的内容或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 2894 安全标志(GB 2894-1996,neq ISO 3864:1984GB 3836.1 爆炸性气体环境用电气设备第 1部分 :通用要求 (GB 3836.1-2000,eqv IEC 60079-0:1998GB 3836.2 爆炸性气体环境用电气设备第2部分:隔爆型“d ”(GB 3836.2-2000,eqv IEC 60079-1:1990GB 3836.4 爆炸性气体环境用电气设备第4部分:本质安全型“i”(GB 3836.4-2000,eqv IEC 60079-11:1999GB/T 7679.3-2005 矿山机械术语第3部分:提升设备GB 9969.1 工业产品使用说明书总则GB/T 11345-1989 钢焊缝手工超声波探伤方法和探伤结果分级GB/T 13306 标牌GB/T 13325 机器和设备辐射的噪声操作者位置噪声测量的基本准则 (工程级 (GB/T 13325-1991,neq ISO 6081:1986GB/T 15706.2 机械安全基本概念与设计通则第2部分:技术原则与规范(GB/T 15706.2-1995,eqv ISO/TR 12100-2:1992GB/T 16855.1 机械安全控制系统有关安全部件第1部分:设计通则(GB/T 16855.1-1997,eqv PREN 954-1:1994JB/T 1581 汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法(JB/T 1581-1996,neq ASTM A418-1991JB/T 3277-2004 矿井提升机和矿用提升绞车液压站JB/T 4263 交流传动矿井提升机电控设备JB/T 6754.1-1993 直流传动矿井提升机电控设备第一部分:机组电控设备JB/T 6754.2-1993 直流传动矿井提升机电控设备第二部分:晶闸管电控设备JB 8516-1997 矿井提升机和矿用提升绞车安全要求JB 8519 矿井提升机和矿用提升绞车盘形制动器MT/T 154.8-1996 煤矿辅助运输设备型号编制方法MT/T 776 煤矿机械液压系统总成出厂检验规范《煤矿安全规程》国家安全生产监督管理总局 2006年版3 术语和定义AQ 1033—2007GB/T 7679.3-2005中确立的术语和定义适用于本标准。

煤矿在用提升绞车系统安全检测检验规范

标准号:AQ 1016-2005

发布单位:国家安全生产监督总局

起草单位:矿用产品安全标志办公室、国家安全生产上海矿用设备检测检验中心等

发布日期:2005-03-07

实施日期:2006-08-01

内容摘要

1 范围

本规范规定了煤矿在用提升绞车系统安全检测检验的项目和技术要求。

本规范适用于煤矿在用矿井提升绞车系统(包括滚筒直径1.2M及以下严禁载人的矿用提升绞车)现场检测检验。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 3277-91 矿井提升机和矿用提升绞车液压站

GB 8516-1997 矿井提升机和矿用提升绞车安全要求

GB 8519-1997 矿井提升机和矿用提升绞车盘型制动器。

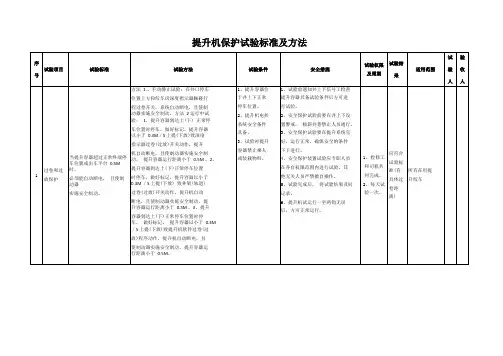

提升机保护试验标准及方法5提升容器位置指示保护当位置指示失效时, 能自动断电,且使制动器实施安全制动。

人为断开深度指示器位置传感器信号源,提升机以不大于 0.3M/S 速度运行一段距离后,自动断电,且使制动器实施安全制动1、提升容器位于井上下任意位置。

2、提升机电控系统安全条件具备。

3、试验时提升容器禁止乘人或装载物料1、试验时提升容器禁止乘人或装载物料。

2、安全保护试验前要在井上下设置警戒, 倾斜井巷禁止人员通行。

3、安全保护试验要在提升系统完好,运行正常,确保安全的条件下下进行。

4、安全保护装置试验应专职人员在各自权限范围内进行试验,其他无关人员严禁擅自操作。

5、试验完成后, 将试验结果及时记录。

6、提升机试运行一至两钩无误后,方可正常运行。

1、检修工和司机共同完成。

2、每季度试验一次。

应符合试验标准所有在用提升绞车6闸瓦间隙保护当闸瓦间隙超过规定值时,能报警并闭锁下次开车方法 1 提升机在正常停车位置上空载、静止、安全条件具备的条件下,依次调节每个闸瓦间隙保护开关动作值大于 2MM,同时能闭锁下次开车。

方法 2 将提升机闸间隙在线监测系统中闸间隙设定值重新设定小于实际运行中闸瓦间隙最小值,启动提升机,闸间隙在线监测系统报间隙超限故障,同时闭锁下次绞车运行。

1、提升容器位于井上下任意位置。

2、提升机电控系统安全条件具备。

3、试验时提升容器禁止乘人或装载物料。

1、试验时提升容器禁止乘人或装载物料。

2、安全保护试验前要在井上下设置警戒,倾斜井巷禁止人员通行3、安全保护试验要在提升系统完好,运行正常,确保安全的条件下下进行。

4、安全保护装置试验应专职人员在各自权限范围内进行试验,其他无关人员严禁擅自操作。

5、试验完成后, 将试验结果及时记录。

6、提升机试运行一至两钩无误后,方可正常运行。

1、检修工和司机共同完成。

2、每天试验一次应符合试验标准并能发出声光报警所有在用提升绞车17418312立井罐笼提升井口、井底和各水平的安全门与罐笼位置、摇台或者锁罐装置、阻车器之间的联锁1、井口、井底和中间运输巷的安全门必须与罐位和提升信号联锁:罐笼到位并发出停车信号后安全门才能打开;安全门未关闭,只能发出调平和换层信号,但发不出开车信号;安全门关闭后才能发出开车信号;发出开车信号后,安全门不能打开。

( 安全管理 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改矿用提升绞车检验中的“全速”概念和检验(标准版)Safety management is an important part of production management. Safety and production are inthe implementation process矿用提升绞车检验中的“全速”概念和检验(标准版)矿用提升绞车是借助于钢丝绳牵引以实现其工作目的的设备,为确保提升绞车在运行过程中安全可靠,须定期对提升绞车进行检验。

文章通过提升绞车检验过程中的总结和归纳,总结出检验过程中“全速”的概念,明确提升绞车现场检测全速的检验方法。

提升绞车是矿山重要和关键设备之一,主要用于矿山竖井和斜井提升。

其任务是用于煤矿﹑金属矿及非金属矿提升和下放人员﹑煤炭﹑矿石﹑矸石及运输材料的和设备等。

它是联系井上和井下的重要提升运输工具,在整个矿井生产中占有重要的位置,因此被任命称为矿山“咽喉设备”。

它能够在一定的距离内,以较高的速度往返反复运行,完成上升和下降的任务。

因此,促使在煤矿﹑金属矿及非金属矿,大量中小型矿山采用斜井提升,提升绞车成为其人员﹑煤炭﹑矿石﹑矸石及运输材料的和设备运送的主要手段之一。

由于提升绞车是运送人员﹑煤炭﹑矿石﹑矸石及运输材料的和设备工具,一旦存在安全隐患,极易引起安全事故。

因此,在各单位使用过程中均应引起了高度重视,在此,国家也做出明确规定,用于提升人员的绞车检验周期为一年,用于提升物料的绞车检验周期为三年。

但由于存在一些概念、现场情况和检验方法的差异,在安全性能方面检验过程中,容易造成一些困扰,为此,我们对此进行了探讨和研究。

“全速”的概念“全速”的术语在关于提升绞车的大量文献中普遍出现,但各文献和相关标准均未给出明确定义,涉及提升绞车运行速度标准和安全规程的规定如下:GB16423-2006《金属非金属矿山安全规程》第5.3.6.3规定:斜坡卷扬运输速度,不应超过下列规定:——升降人员或用矿车运输物料的最高速度:斜坡道长度不大于300m时,3.5m/s;斜坡道长度大于300m时,5m/s;在甩车遣上运行,1.5m/s;——用箕斗运输物料和矿石的最高速度:斜坡道长度不大于300m时,5m/s;斜坡道长度大于300m时,7m/s。

矿井提升机和矿用提升车安全要求JB 8516—1997中华人民共和国机械工业部1997—03—04批准1997—10—01实施前言制定本标准的主要依据是《煤矿安全规程》(1992年版)、《冶金地下矿山安全规程》(1990年版)以及现行有关的矿山机械产品标准等。

本标准为机械行业强制性标准。

本标准自1997年10月1日起实施。

本标准由全国矿山机械标准化技术委员会提出并归口。

本标准负责起草单位:机械工业部洛阳矿山机械研究所。

本标准主要起草人:张积良、郭明、杨现利、黄立平。

本标准委托全国矿山机械标准化技术委员会负责解释。

0 引言本标准符合有关法规规定。

本标准所包括的危险范围,表明在本标准的范围中。

1 范围本标准是从物理性能及预定使用方面对矿井提升机和矿用提升绞车提出的限制。

规定的安全要求是针对矿井提升机和矿用提升绞车所有的危险。

它适用于GB/T 15706.1—1995中3.11规定的机器寿命期内各阶段所产生的危险。

本标准适用于单绳缠绕式矿井提升机、多绳摩擦式提升机和矿用提升绞车。

本标准不适用于JT—0.8和2JT—0.8型矿用提升绞车和液压绞车。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 191—90 包装储运图示标志GB 3836.1—83 爆炸性环境用防爆电气设备通用要求GB 11345—89 钢焊缝手工超声波探伤方法和探伤结果分级GB/T 13306—91 标牌GB/T 13325—91 机器和设备辐射噪声操作者位置噪声测量的基本准则(工程级) GB/T 15706.1—1995 机械安全基本概念与设计通则第l部分:基本术语、方法学GB/T 15706.2—1995 机械安全基本概念与设计通则第2部分:技术原则与规范JB 1581—96 汽轮机、汽车发电机转子和主轴锻件超声波探伤方法JB 3277—91 矿井提升机和矿用提升绞车液压站JB 4263—86 交流传动矿井提升机电控设备技术条件JB/T 6754.1—93 直流传动矿井提升机电控设备第一部分机组电控设备JB/T 6754.2—93 直流传动矿井提升机电控设备第二部分晶闸管电控设备JB 8519一1997 矿井提升机和矿用提升绞车盘形制动器煤矿安全规程(1992年版)冶金地下矿山安全规程(1990年版)3 危险一览表矿井提升机和矿用提升绞车在其寿命期间内,因物理性能及预定使用而在各阶段可能产生的危险见表1。

煤矿在用提升绞车系统安全检测检验规范1 范围本规范规定了煤矿在用提升绞车系统安全检测检验的项目和技术要求。

本规范适用于煤矿在用矿井提升绞车系统(包括滚筒直径1.2 m及以下严禁载人的矿用提升绞车)现场检测检验。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 3768-1996声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法(MOD IS0 3746:1994)JB 3277-91 矿井提升机和矿用提升绞车液压站JB 8516-1997 矿井提升机和矿用提升绞车安全要求JB 8019-1997 矿井提升机和矿用提升绞车盘型制动器JB 8918-1999 液压防爆绞车安全要求《煤矿安全规程》2004版3检验基本要求3.1 受检的煤矿在用提升绞车系统应能按《煤矿安全规程》的要求正常运行。

3.2 提升绞车应是具有符合JB 8516安全要求的产品。

3.3 液压防爆绞车应是具有符合JB 8918安全要求的产品。

4 检验项目及要求4.1 机房4.1.1机房照明设施齐全,光线充足,光照度适宜,且应有应急照明设施。

4.1.2作业场所的噪声按GB/T 3768测量,不应超过80 dB(A),大于85 dB(A)时,需配备个人防护用品;大于或等于90 dB(A)时,应采取降低作业场所噪声的措施。

4.1.3机房温湿度须满足工业卫生标准和设备环境要求。

4.1.4外露旋转构件,如联轴节、开式齿轮等应设固定的防护装置。

4.1.5立井提升装置的最大载重量、最大载重差应在井口公布。

4.2 提升装置4.2.1 提升绞车主轴、滚筒不得有降低机械性能和使用性能的缺陷。

4.2.2 矿用提升绞车缠绕钢丝绳的层数。

研究所中心实验室提升机安全性能检测仪操作规程一、外观质量检测用目测方法观测机房照明设施和消防设施是否齐全,用仪器仪表检测温湿度和噪声是否满足工业卫生标准和设备环境要求,技术特征是否悬挂在提升机房内,外露旋转构建应设固定的防护装置,提升装置的最大载重量和最大载重差应在井口公布,严重超载和超载重差运行。

二、提升钢丝绳最大静张力测算1、立井提升1)无尾绳提升系统提升钢丝绳最大受力为:Fjmax=[Q+Qz +pHc ]g,N (1)式中Fjmax——钢丝绳为最大静张力,NQ——一次提升有效载重或提升售人员总重量,kgQz——容器自重(包括连接装置重量在内),对于罐笼提升重物时还包括一次提升矿车的总自重,kg ;P——提升钢丝绳每米重量,kg/m ;Hc——钢丝绳最大悬垂长度,m ;G——重力加速度,g=9.8m/s2 。

2)有尾绳提升系统如图1-9所示采用重尾绳提升系统,即q>p,重容器在井上卸载位置时,钢丝绳静张力A点为最大,按下式计算:Fjmax=[Q+Qz+q(Hc-H0+Hh)+pH0 ]g,N (2)式中q——尾绳每米重量,或多根尾绳每米重量之和, kg/m ;H0——由容器卸载位置至天轮中心的距离,m ;Hh——由容器装载位置至尾绳环底部的距离,m。

采用轻尾绳提升系统,即q<p,重容器在井下装载位置时,钢丝绳最大静张力为,按下式计算:Fjmax=[Q+Qz+qHh+pHc ]g ,N (3)采用等重尾绳系统,其最大静张力与重容器位置无关。

2、斜井提升钢丝绳最大静张力按下式计算:Fjmax=[n(Q+Qz)(sinα+f1cosα)+pLc(sinα+f2cosα)]g,N (4)式中n——一次提升容器数,箕斗提升n=1 ;α——井筒倾角, 度;f1——提升容器运动阻力系数。

一般滚动轴承采用0.01~0.015;滚动轴承采用0.018~0.03;f2——钢丝绳沿托滚和底板运动时的阻力系数,一般采用0.1~0.2;Lc——钢丝绳最大倾斜长度, m; 箕斗提升时,Lc=Lj+Ls+LzLj——栈桥长度, m;Ls——井筒斜长, m;Lz——井底车场水平至容器装载位置的斜长, m。

矿井提升机和矿用提升车安全要求JB 8516—1997中华人民共和国机械工业部1997—03—04批准1997—10—01实施前言制定本标准的主要依据是《煤矿安全规程》(1992年版)、《冶金地下矿山安全规程》(1990年版)以及现行有关的矿山机械产品标准等。

本标准为机械行业强制性标准。

本标准自1997年10月1日起实施。

本标准由全国矿山机械标准化技术委员会提出并归口。

本标准负责起草单位:机械工业部洛阳矿山机械研究所。

本标准主要起草人:张积良、郭明、杨现利、黄立平。

本标准委托全国矿山机械标准化技术委员会负责解释。

0 引言本标准符合有关法规规定。

本标准所包括的危险范围,表明在本标准的范围中。

1 范围本标准是从物理性能及预定使用方面对矿井提升机和矿用提升绞车提出的限制。

规定的安全要求是针对矿井提升机和矿用提升绞车所有的危险。

它适用于GB/T 15706.1—1995中3.11规定的机器寿命期内各阶段所产生的危险。

本标准适用于单绳缠绕式矿井提升机、多绳摩擦式提升机和矿用提升绞车。

本标准不适用于JT—0.8和2JT—0.8型矿用提升绞车和液压绞车。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 191—90 包装储运图示标志GB 3836.1—83 爆炸性环境用防爆电气设备通用要求GB 11345—89 钢焊缝手工超声波探伤方法和探伤结果分级GB/T 13306—91 标牌GB/T 13325—91 机器和设备辐射噪声操作者位置噪声测量的基本准则(工程级) GB/T 15706.1—1995 机械安全基本概念与设计通则第l部分:基本术语、方法学GB/T 15706.2—1995 机械安全基本概念与设计通则第2部分:技术原则与规范JB 1581—96 汽轮机、汽车发电机转子和主轴锻件超声波探伤方法JB 3277—91 矿井提升机和矿用提升绞车液压站JB 4263—86 交流传动矿井提升机电控设备技术条件JB/T 6754.1—93 直流传动矿井提升机电控设备第一部分机组电控设备JB/T 6754.2—93 直流传动矿井提升机电控设备第二部分晶闸管电控设备JB 8519一1997 矿井提升机和矿用提升绞车盘形制动器煤矿安全规程(1992年版)冶金地下矿山安全规程(1990年版)3 危险一览表矿井提升机和矿用提升绞车在其寿命期间内,因物理性能及预定使用而在各阶段可能产生的危险见表1。

提升机保护试验方法

(一)过卷保护试验方法:该保护有4处,即井架过卷、深度指示器

过卷、后备保护过卷、主控机过卷,可采用暂时短接或删除3处,判断1处的办法进行。

容器到位后先将切除自动换向开关顺时针旋转90度,信号发出后可以慢慢地往过卷方向开车试验,程序过卷设定为0.3m,如过卷0.3m安全回路断电,语言提示“提升过卷”。

(二)松绳保护试验方法:由维修人员触动松绳保护,断安全回路。

(三)轴编码器失效保护试验方法:试验之前在主控台随意去掉一个

轴编码器的接线,然后开动绞车,当容器位置两数之间相差四米时,安全回路断开。

(四)等速超速保护试验方法:开动绞车进入等速区速度在1米左右,

按慢上按钮,断安全回路。

(五)减速度超速试验方法:当绞车进入减速区时,接慢上按钮,断

安全回路。

(注意要停掉低频电源)

(六)2米限速试验方法:当绞车进入接近井口五米区时,按慢下按

钮。

断安全回路。

(注意要停掉低频电源)

(七)电机反转试验方法:绞车到位后,切除自动换向开关在正常位

置时,开动绞车走一段行程,然后人为停车,停车后主令在零位,松闸让绞车靠自重向相反方向运行,断安全回路。

(八)深指失效保护试验方法:脱开深指传感器,在五米区内安全回

路断电抱闸,在等速段时,只报警不断开安全回路。

(九)二级制动试验方法:在等速区时,人为断开安全回路,这时二

级制动投入。

(十)电机过流保护试验保护方法:在程序中修改D365数值为13A,

送主令加高压但不松闸,让电机电流超过13A保持10秒,断安全回路。

当过卷后继续向上开动时,按一下慢上按钮,可以有二十秒时间继续向上运行。

矸石井绞车保护试验方法范本引言矸石井绞车是矿井中常用的起重设备之一,用于提升矿石和矿工。

为确保绞车的正常运行和操作人员的安全,需要进行绞车保护试验。

本文将介绍一种绞车保护试验的方法。

一、试验前准备1. 设备检查在进行试验之前,应对矸石井绞车及其相关设备进行全面检查。

包括绞车主机、刹车系统、限位开关、安全绳等。

确保设备正常运行,并消除潜在的故障隐患。

2. 试验装置搭建根据试验需求,搭建相应的试验装置。

确保试验装置的稳定性和安全性。

包括固定试验对象、建立传感器连接等。

3. 数据记录系统准备准备数据记录系统,用于记录试验数据。

确保系统正常工作,并进行必要的校准。

二、试验步骤1. 绞车空载试验将矸石井绞车置于空载状态。

首先,对绞车主机进行启动和停止试验。

记录启动和停止的时间,以及绞车主机的运行状态。

2. 绞车负载试验将一定负载悬挂在绞车上,根据试验需要,分别进行正向运行和反向运行试验。

同时记录负载的重量、速度和绞车主机的运行状态。

3. 刹车系统试验刹车系统是绞车运行的关键部件,应进行刹车性能试验。

启动绞车主机,然后进行刹车试验。

记录刹车的响应时间、刹车力和刹车距离等参数。

4. 限位开关试验限位开关是用于保护绞车运行的安全装置。

进行限位开关试验,分别测试上限位和下限位的触发时间和动作准确性。

5. 安全绳试验安全绳是矸石井绞车的重要安全装置。

进行安全绳试验,测试安全绳的承载能力和断裂力。

记录断裂力和试验过程中的反应情况。

三、试验结果分析根据试验数据进行结果分析。

包括绞车主机的启动和停止时间、绞车主机的运行状态、刹车性能、限位开关的触发时间和动作准确性,以及安全绳的承载能力等。

四、试验结论根据试验结果,对矸石井绞车的保护系统进行评估和分析,给出试验结论。

包括绞车的安全性能、保护系统的可靠性和合理性等。

五、试验总结对整个试验过程进行总结。

包括试验过程中的问题和经验教训,以及对矸石井绞车保护试验的改进意见。

六、参考文献列出本试验所参考的文献。

第一部分多绳摩擦式提升机安装工程验收技术要求5.1 主轴装置安装5.1.1 主轴、滚筒、制动盘组装及轴承装配应符合设备技术文件要求和现行国家标准《机械设备安装工程施工及验收通用规范》GB 50231的有关规定。

5.1.2 摩擦衬垫与压块、固定块、筒壳间的安装应贴实和靠紧。

检验方法:观察检查。

5.1.3 轴承箱内应清洁无杂物,转动部位接合面应不漏油,静止部位接合面应不渗油。

检验方法:观察检查。

5.1.4 主轴装置轴心线在水平面内位置允许偏差:井塔式应为±2.0mm,落地式应为±5.0mm;主轴水平度应为0.10/1000;制动盘的端面跳动应为0.50mm。

检验方法:实测实量。

5.1.5 直连式的电机转子与主轴装置的组装应按设备技术文件的要求进行。

5.1.6 主轴装置安装的允许偏差应符合表5.1.6的规定(图5.1.6)。

表5.1.6 主轴装置安装的允许偏差图5.1.6 摩擦衬垫及绳槽尺寸1-摩擦衬垫;2-压块;3-固定块;4-主导轮中心线;5-筒壳;6-制动盘5.1.7 轴承座限位阻挡装置,应根据主轴安装找正后轴承座和预埋的阻挡设施之间实际空间尺寸加工阻挡限位斜铁,阻挡限位斜铁应成对布置,斜度不应小于1:25,表面粗糙度不宜低于,安装后斜铁之间、斜铁和阻挡装置之间、斜铁和主轴轴承座之间的接触面积不应低于75%。

5.2 减速器安装5.2.1 减速机安装,除设备文件规定不用解体、需整体安装外,其他均应进行解体清洗检查。

5.2.2 减速器内应清洁无杂物,转动部位的接合面油迹擦干后应5min不见油,30min不成滴;静止部位的接合面油迹擦干后应1h不见油。

检验方法:外观检查和检查施工记录。

5.2.3 减速器齿轮、减速器轴颈与轴瓦及滚动轴承等装配应符合设备技术文件的要求和现行国家标准《机械设备安装工程施工及验收通用规范》GB 50231的有关规定。

5.2.4 弹簧基础减速器基础弹簧的安装,应按制造厂家的编号进行,安装质量应符合出厂技术文件的规定。