回转式钢丝矫直机的结构设计

- 格式:pdf

- 大小:620.50 KB

- 文档页数:2

4-10mm板材矫直机的设计作者姓名:******指导教师:********单位名称:机械工程与自动化专业名称:机械工程及自动化东北大学2011年6月The 4-10 mm Straightening-Machine`s designby Zhang GangSupervisor: Associate Professor Yang Hui LinNortheastern UniversityJune 2011毕业设计(论文)任务书机械工程与自动化学院班级姓名东北大学毕业设计(论文)摘要4-10mm板材矫直机的设计摘要矫直机在冶金工业中用途非常广泛,它是冶金工业生产中常用的矫直设备。

随着科学的发展,轧钢生产行业与传统机械业进一步紧密的结合在一起。

利用轧钢生产技术,提高轧制产品的质量,减少轧制生产的时间,提高成品率,降低生产成本和提高材料的利用率已经成为轧钢机械设计的主要目标。

而矫直技术是提高板带钢产品表面质量和平坦度的重要环节。

在现代化程度较高的连铸生产线中,连铸坯的矫直设备是必不可少的;在型钢、钢板、钢管等轧钢厂的精整车间,矫直机则更是必备的设备之一。

平直度是评价金属板带质量的重要指标之一,随着用户对板带质量要求的不断提高,板带平直度的控制和改善显得日益重要。

板材矫直机是消除板材平直度缺陷,改善板形的关键设备。

本文介绍了板材矫直机的结构特点,原理分析和功能,并对矫直原理做了详细具体的阐述,对其主要零部件做了准确的计算设计和校核,对矫直机的力能参数和结构参数做了计算,同时对矫直机的发展趋势和实际生产中存在的问题做了简单的阐述。

关键词:板材矫直机,力能参数,结构参数,平衡液压缸The 4-10 mm Straightening-Machine`s designAbstractThe straightening machine are Very widely used in the metallurgical industry .It is commonly used in metallurgical industry .With the development of steel-rolling industry, the steel-rolling production industry has been integrated very well with the Traditional mechanical industry. Use the Steel-rolling production technology to enhance the Rolling products` quality , to reduce the time of rolling , to enhance the rate of good-products .to reduce the production cost and enhance the material`s utilization has become the main aim of the steel rolling machine design. However, the straighting techology is the important part of how to enhance the surface quality and flatness. In the modernization of high degree of continuous casting production line,The continuous casting slab of straightening equipment is indispensable。

钢丝矫直机设计摘要钢丝矫直机是钢质线材等进行矫直的设备。

矫直机通过矫直辊对线材进行挤压使其改变直线度。

一般有两排矫直辊,数量不等。

也有两辊矫直机,依靠两辊(中间内凹,双曲线辊)的角度变化对不同直径的材料进行矫直。

主要类型有压力矫直机、平衡滚矫直机、鞋滚矫直机、旋转反弯矫直机等等。

矫直机的矫直过程是:辊子的位置与被矫直制品运动方向成某种角度,两个或三个大的是主动压力辊,由电动机带动作同方向旋转,另一边的若干个小辊是从动的压力辊,它们是靠着旋转着的圆棒或管材摩擦力使之旋转的。

为了达到辊子对制品所要求的压缩,这些小辊可以同时或分别向前或向后调整位置,一般辊子的数目越多,矫直后制品精度越高。

制品被辊子咬入之后,不断地作直线或旋转运动,因而使制品承受各方面的压缩、弯曲、压扁等变形,最后达到矫直的目的。

前言矫直技术属于金属加工学科的一个分支,已经广泛应用于日用金属加工业,仪器仪表制造业,汽车、船舶和飞机制造业,石油化工业,冶金工业,建筑材料业,机械装备制造业,以及精密加工制造业。

矫直技术在广度和深度方面的巨大发展迫切要求矫直理论能进一步解决一些疑难问题,推动开发新技术和研制新设备。

尤其在党的十六大之后,要求用信息化带动工业化,矫直技术也要跟上时代。

首先要在矫直机设计、制造、矫直过程分析、矫直参数设定及矫直质量预测等方面搞好软件开发;其次要进行数字化矫直设备的研制,使矫直技术走上现代化的道路,不断丰富金属矫直学的内容。

矫直技术多用于金属条材加工的后道工序,在很大程度上决定着产成品的质量水平。

矫直技术同其他金属加工技术一样在20世纪取得了长足的进展,相应的矫直理论也取得了很大的进步。

不过理论滞后于实践的现象比较明显。

例如矫直辊负转矩的破坏作用在20世纪下半叶才得以解决,但其破坏作用的机理直到20世纪80年代末才被阐明。

另外,就矫直理论的总体来看,仍然处于粗糙阶段,首先就是其基本参数的确定还要依靠许多经验算法和经验数据,如辊数、辊距、辊径、压弯量及矫直速度等;其次是许多技术现象如螺旋弯废品、矫直缩尺、矫直噪声、斜辊矫直特性、斜辊辊形特性、拉弯变形匹配特性等都缺乏理论阐述;再次是理论的概括性不够,一套公式不仅不能包括各种断面型材,甚至不能包括同类断面而尺寸和材质不同的工件,如弯距和矫直曲率等都缺少通用表达式。

矫直机毕业设计矫直机毕业设计随着现代工业的发展,机械设备在生产过程中起到了至关重要的作用。

其中,矫直机作为一种常见的机械设备,被广泛应用于金属加工、汽车制造等领域。

本文将围绕矫直机的毕业设计展开讨论,探究其设计原理、技术要点以及未来发展趋势。

一、设计原理矫直机的设计原理主要基于材料力学和机械原理。

其基本原理是通过对金属材料的弯曲变形进行逆向力学分析,从而实现材料的矫正。

矫直机通常由上、下两个辊轮组成,通过辊轮的旋转和压力调节,对金属材料进行弯曲矫正。

在设计中,需要考虑材料的性质、工件的尺寸和形状等因素。

通过对这些因素的分析和计算,可以确定矫直机的结构参数、工作方式以及控制系统等设计要点。

二、技术要点1. 结构设计:矫直机的结构设计是整个毕业设计的核心。

需要考虑矫直机的稳定性、刚度和精度等因素。

合理的结构设计可以提高矫直机的工作效率和矫直质量。

2. 辊轮设计:辊轮是矫直机的核心部件,直接影响到矫直效果。

辊轮的材料选择、表面处理以及尺寸设计都需要进行详细的分析和计算。

3. 控制系统设计:矫直机的控制系统需要实现对辊轮的旋转速度、压力和位置等参数的精确控制。

控制系统的设计涉及到传感器的选择、电气元件的布置以及控制算法的优化等方面。

4. 安全设计:矫直机在工作过程中存在一定的危险性,因此安全设计至关重要。

需要考虑到紧急停机、过载保护以及防护装置等方面,确保操作人员的安全。

三、未来发展趋势随着科技的不断进步,矫直机也在不断发展和改进。

未来,矫直机的发展趋势主要体现在以下几个方面:1. 自动化:随着工业自动化水平的提高,矫直机将更加智能化和自动化。

通过引入机器学习和人工智能等技术,可以实现矫直过程的自动控制和优化,提高生产效率和产品质量。

2. 精确度和稳定性:随着对产品质量要求的不断提高,矫直机的精确度和稳定性也将成为关注的焦点。

未来的矫直机将更加注重精确度的控制和稳定性的提升,以满足高精度加工的需求。

3. 多功能性:矫直机在不同行业中的应用需求也在不断增加,因此未来的矫直机可能会具备更多的功能和适应性。

矫直机减速器的结构设计毕业论文第1章减速器原始数据和传动方案选择1.1原始数据及设计要求传动方案的分析与拟定,研究矫直机减速器的传动原理,熟悉基本的设计流程,独立完成功率P=310Kw、传动比i=26.8、输入转速n=1000rpm 矫直机减速器的结构设计;并对减速器的齿轮、轴、轴承等进行强度校核;根据计算结果完成减速器装配图及零件图的绘制。

1.2 原始数据及设计要求减速机主要由齿轮、轴、轴承等组成。

工作原理:电机将动力传给一级齿轮轴,通过中间轴传给长轴,长轴和上面两轴啮合,上面两轴又分别和下面两轴啮合,实现1:1传动,五输出轴转速相同,同时实现上面两轴转向相同和下面两轴转向相同。

第2章确定传动比及参数相关计算2.1 传动比的分配传动系统的总传动比为:i=26.8根据参考文献[2],根据传动方案,i n =1.3i n+1,得i=i 1i 2i 3,因为五输出轴转速相同所以i 3=1、i 2=4.53、i 1=5.882.2 传动装置参数计算各轴转速为n 1=1000rpm ,n 2=170rpm, n 3=n 4=n 5=n 6 =n 7=37.3rpm 各轴功率为查表得传递效率为η齿=0.99,η轴=0.97P 1=310kw P 2=P 1η1-2=P 1η轴η齿=310×0.99×0.97=297.6kw P 3=P 2η3-4=P 2η轴η齿=297.6×0.99×0.97=285.7kw P 4= P 5= P 3η轴η齿÷ 2=285.7×0.99×0.97÷ 2= 136.9kw P 6= P 7= P 5η轴η齿=136.9×0.99×0.97= 131.4kw各轴转矩nP9550TT 1=2960.5Nm 、T 2=16718Nm 、T 3=73148Nm 、T 4=T 5=35050Nm 、T 6=T 7=33642Nm第3章 齿轮传动的设计3.1 Ⅰ、Ⅱ轴齿轮设计的计算(1)选择材料和许用应力为小、大齿轮使用45钢调质和正火,小、大齿轮的齿面硬度216∽254HBS 应力σHlim1=570MPa ,齿面硬度162∽216HBS 应力σHlim1=400MPa 。

1、 矫直机的设计在板材的成型剪裁加工中,剪切下的余料尺寸大小不一,其中尺寸较宽者往往变形不太大,而且由于尺寸较大,故一般总是收起堆放以留作后用。

而其中尺寸较小者,尤其是宽度在200ram 以下者,往往产生不同程度的弯曲、瓢曲、浪型及镰刀弯,没有专业设备将其矫平矫直(现有矫直机都是大型和中型尺寸的,最小矫直宽度在lO00rnm 以上),大多作为废料处理,造成很大浪费。

笔者诃查了这一生产现状,并应有关企业的要求设计了一种专门矫直矫平小尺寸边角余料的小型矫直机。

投入使用后.这些余料又可作它用,减小了材料的大量浪费,为企业节省了开支,大大降低了生产成本。

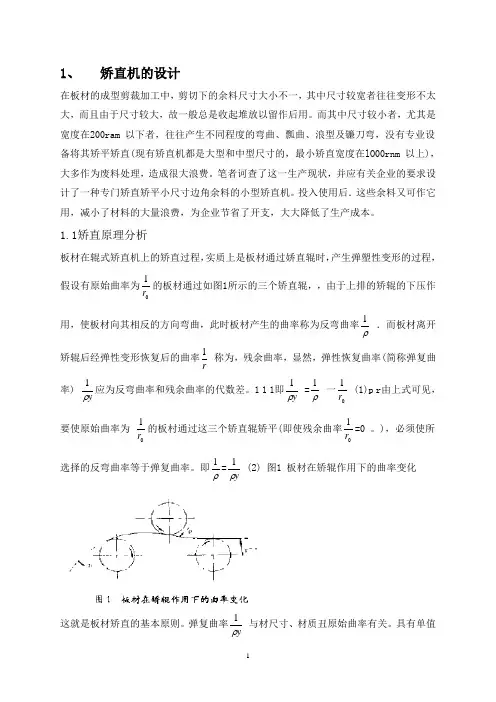

1.1矫直原理分析板材在辊式矫直机上的矫直过程,实质上是板材通过娇直辊时,产生弹塑性变形的过程,假设有原始曲率为01r 的板材通过如图1所示的三个矫直辊,,由于上排的矫辊的下压作用,使板材向其相反的方向弯曲,此时板材产生的曲率称为反弯曲率ρ1.而板材离开矫辊后经弹性变形恢复后的曲率r1 称为,残余曲率,显然,弹性恢复曲率(简称弹复曲率) y ρ1应为反弯曲率和残余曲率的代数差。

1 1 1即y ρ1 =ρ1 一01r (1)p r 由上式可见,要使原始曲率为01r 的板村通过这三个矫直辊矫平(即使残余曲率01r =0 。

),必须使所选择的反弯曲率等于弹复曲率。

即ρ1=yρ1 (2) 图1 板材在矫辊作用下的曲率变化这就是板材矫直的基本原则。

弹复曲率y ρ1 与材尺寸、材质丑原始曲率有关。

具有单值原始曲率的板材,当由矫辊施加适量反弯曲率反向弯曲后,可以变得平直。

这一反弯率ρ1 对于矩型断面的板材可以由(3)式算出:ρ1=⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧⎥⎦⎤⎢⎣⎡+-2032)11/(2212312ρεr h Ehh M s v (3) 式中^ v M 2—— 纯弹性弯曲力矩E —— 材料弹性模量b —— 板料宽度h —— 板料厚度s ε——板材的塑性应变 求出式中ρ1的值,即为所需的反弯曲率。

双旋转毂式矫直机的优化设计莫翰林1孙东明1王立铮1钟晨1翟富兵2王天兵 2(1昆明理工大学云南昆明 650500 2新疆新鑫矿业股份有限公司阜康冶炼厂新疆昌吉 831500)摘要:目前电解法作为纯镍生产的主流方法被广泛采用,其主要特点为通过导电棒引导电流,最终将电流导向种板。

因此在实际生产中由于受到承重、撞击等各种因素的影响,导电棒会产生形变。

因为整个电解过程的效率和自动化程度的提高需要使用满足要求直线度的导电棒,所以一个电解周期后必须矫直产生形变的导电棒。

本文以国内某镍冶炼厂中规格为Φ36 ×3 ×1350 的电镍导电棒为研究对象,对转毂式斜辊矫直机进行研究,利用优化后的矫直机矫直编为两组的20根电镍导电棒,对矫直后的导电棒进行测量,并分析比较其平直度,从而验证该种矫直机能否完成电镍导电棒的矫直。

关键词:转毂式矫直;电镍导电棒;参数分析中图分类号:TF305 文献标志码:A 文章编号:The Optimization Design of Leveller with Double RotaryHubMO Hanlin1,SUN Dongming1,WANG Lizheng1,ZHONG Chen1,ZHAI Fubing2,WANG Tianbing2(1.Kunming University of Science and Technology, Kunming 650500, China2.Fukang Smelter of Xinjiang Xinxin Mining Industry Co., Ltd., Changji 831500, China) Abstract: For the moment, electrolytic method is widely used as the mainstream method of pure nickel production. The main characteristic is to guide the current through the conductive rod, and finally the current is guided to the plate. Therefore, in actual production, due to the influence of bearing, impact and other factors, the conductive rod will undergo deformation. Because the efficiency of the whole electrolysis process and the improvement of the degree of automation need to use the conductive rod that meet the required straightness, these conductive rods must be straightened after an electrolytic cycle. In this text, we study rotary bevel type roller straightening machine by choose conductivity rod with a size of 36×3×1350 in a domestic nickel smelter for the study. By using the optimized straightener to straighten two groups of 20 electric nickel conductive rods, measuring these conductive rods and analyzing their flatness, and verifying whether the straightener can complete the straightening of the electric nickel conductive rod.Key words: straightening of rotating the hub; the conductive rod; analysis of straightening parameters0 引言镍是具有磁性的银白色展性金属。

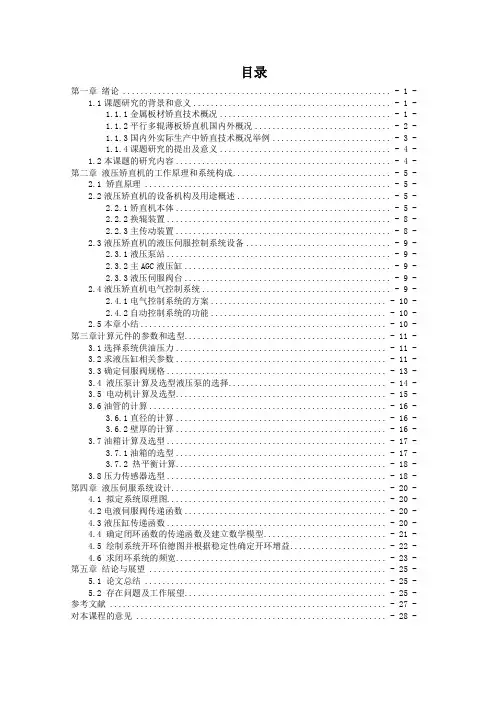

目录第一章绪论 ............................................................. - 1 -1.1课题研究的背景和意义............................................. - 1 -1.1.1金属板材矫直技术概况....................................... - 1 -1.1.2平行多辊薄板矫直机国内外概况............................... - 2 -1.1.3国内外实际生产中矫直技术概况举例........................... - 3 -1.1.4课题研究的提出及意义....................................... - 4 -1.2本课题的研究内容................................................. - 4 - 第二章液压矫直机的工作原理和系统构成.................................... - 5 -2.1 矫直原理 ........................................................ - 5 -2.2液压矫直机的设备机构及用途概述................................... - 5 -2.2.1矫直机本体................................................. - 5 -2.2.2换辊装置................................................... - 8 -2.2.3主传动装置................................................. - 8 -2.3液压矫直机的液压伺服控制系统设备................................. - 9 -2.3.1液压泵站................................................... - 9 -2.3.2主AGC液压缸............................................... - 9 -2.3.3液压伺服阀台............................................... - 9 -2.4液压矫直机电气控制系统........................................... - 9 -2.4.1电气控制系统的方案........................................ - 10 -2.4.2自动控制系统的功能........................................ - 10 -2.5本章小结........................................................ - 10 - 第三章计算元件的参数和选型.............................................. - 11 -3.1选择系统供油压力................................................ - 11 -3.2求液压缸相关参数................................................ - 11 -3.3确定伺服阀规格.................................................. - 13 -3.4 液压泵计算及选型液压泵的选择.................................... - 14 -3.5 电动机计算及选型................................................ - 15 -3.6油管的计算...................................................... - 16 -3.6.1直径的计算................................................ - 16 -3.6.2壁厚的计算................................................ - 16 -3.7油箱计算及选型.................................................. - 17 -3.7.1油箱的选型................................................ - 17 -3.7.2 热平衡计算................................................ - 18 -3.8压力传感器选型.................................................. - 18 - 第四章液压伺服系统设计................................................. - 20 -4.1 拟定系统原理图.................................................. - 20 -4.2电液伺服阀传递函数.............................................. - 20 -4.3液压缸传递函数.................................................. - 20 -4.4 确定闭环函数的传递函数及建立数学模型............................ - 21 -4.5 绘制系统开环伯德图并根据稳定性确定开环增益...................... - 22 -4.6 求闭环系统的频宽................................................ - 23 - 第五章结论与展望 ...................................................... - 25 -5.1 论文总结 ....................................................... - 25 -5.2 存在问题及工作展望.............................................. - 25 - 参考文献 ............................................................... - 27 - 对本课程的意见 ......................................................... - 28 -第一章绪论1.1课题研究的背景和意义1.1.1金属板材矫直技术概况随着我国板材生产规模的不断扩大,各厂家日益认识到板形在生产与市场销售中的重要性。

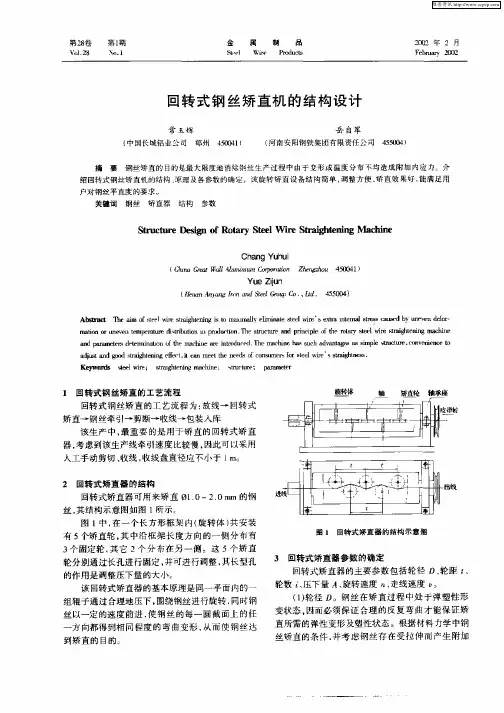

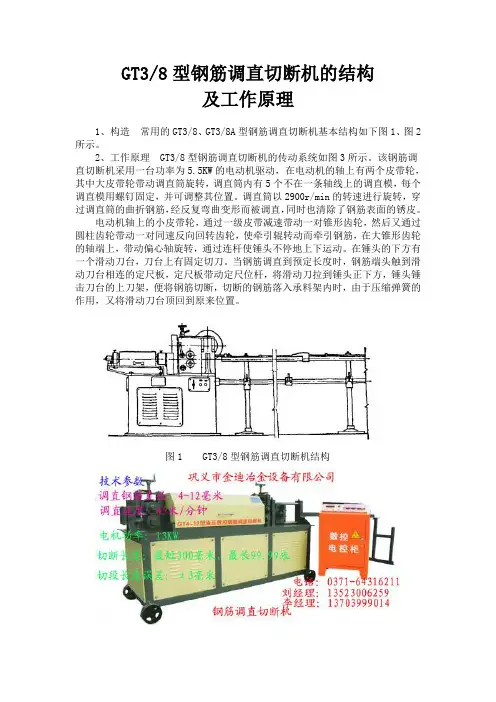

GT3/8型钢筋调直切断机的结构及工作原理1、构造常用的GT3/8、GT3/8A型钢筋调直切断机基本结构如下图1、图2所示。

2、工作原理 GT3/8型钢筋调直切断机的传动系统如图3所示。

该钢筋调直切断机采用一台功率为5.5KW的电动机驱动,在电动机的轴上有两个皮带轮,其中大皮带轮带动调直筒旋转,调直筒内有5个不在一条轴线上的调直模,每个调直模用螺钉固定,并可调整其位置。

调直筒以2900r/min的转速进行旋转,穿过调直筒的曲折钢筋,经反复弯曲变形而被调直,同时也清除了钢筋表面的锈皮。

电动机轴上的小皮带轮,通过一级皮带减速带动一对锥形齿轮,然后又通过圆柱齿轮带动一对同速反向回转齿轮,使牵引辊转动而牵引钢筋,在大锥形齿轮的轴端上,带动偏心轴旋转,通过连杆使锤头不停地上下运动。

在锤头的下方有一个滑动刀台,刀台上有固定切刀。

当钢筋调直到预定长度时,钢筋端头触到滑动刀台相连的定尺板,定尺板带动定尺位杆,将滑动刀拉到锤头正下方,锤头锤击刀台的上刀架,便将钢筋切断,切断的钢筋落入承料架内时,由于压缩弹簧的作用,又将滑动刀台顶回到原来位置。

图1 GT3/8型钢筋调直切断机结构图2 GT3/8A型钢筋调直切断机结构1-机架;2-导向装置;3-牵引装置;4-调直装置;5-切断装置;6-承料架;7-定尺装置;8-电动机;9-制动装置;10-变速箱;11-集尘漏斗;12-电控箱;13-控制盒;14-急停按钮图3 GT3/8型钢筋调直切断机传动系统1-电动机;2-皮带轮;3-牵引辊;4-滑动刀台;5-调直钢筋;6-定尺板;7-定尺拉杆;8-压缩弹簧;9-锤头;10-偏心轴;11-锥形齿轮;12、13、14-减速齿轮;15-调直筒GT3/8A型钢筋调直切断机的调直、送料、牵引由一台双轴伸7.5KW电动机驱动,其左侧轴伸通过皮带伟动带动调直筒旋转,调直筒内装有7副调直模,其右侧轴伸经弹性联轴器与变速箱输入轴相接,变速箱借助换挡机构可输出两种转速,通过链条传动带动送料辊、牵引辊做同步旋转,完成钢筋的进料及退料工作。

钢丝绳矫直器工作原理全文共四篇示例,供读者参考第一篇示例:钢丝绳矫直器是一种用于使钢丝绳变得平直的设备,它在工业生产中起着非常重要的作用。

钢丝绳在生产过程中可能会受到弯曲、扭曲等因素的影响,导致弯曲度较大,这时就需要通过钢丝绳矫直器进行处理,使其变得平直。

下面我们将详细介绍钢丝绳矫直器的工作原理。

钢丝绳矫直器主要通过机械作用来使钢丝绳变得平直,其结构主要由钢丝绳进料装置、矫直装置、传动系统和控制系统等组成。

首先是钢丝绳进料装置,钢丝绳经过该装置被送入矫直器内部。

进料装置通常由滚轮、导向装置等组成,在送入钢丝绳的过程中能够确保其方向正确,不会出现过多的扭曲和弯曲。

接着是矫直装置,这是钢丝绳矫直器的核心部件。

矫直装置通常由多组辊轮组成,辊轮间距可调节,通过辊轮的作用使钢丝绳得到矫直。

辊轮的转动速度可以根据需要进行调整,以便达到更好的矫直效果。

在一般情况下,辊轮的数量越多、间距越小,钢丝绳的矫直效果越好。

除了辊轮的作用,矫直装置还可能会配合一些其他装置来达到更好的矫直效果。

可以在辊轮之间加入加筋器,增加钢丝绳的刚度,有助于其变得更加平直。

还可以在矫直装置的两侧加装压力装置,通过对钢丝绳的侧向压力来减少其扭曲程度。

在钢丝绳经过矫直装置的作用后,就可以通过传动系统将其送出。

传动系统通常由电机、齿轮、皮带等组成,通过调节传动装置的速度和转向,可以确保钢丝绳在送出时保持平直状态。

最后是控制系统,控制系统通常通过传感器和控制器来监测和调节矫直装置的工作状态。

控制系统可以根据实际需要来调整矫直装置的工作参数,确保钢丝绳的矫直效果符合要求。

钢丝绳矫直器主要通过机械作用来使钢丝绳变得平直。

它的工作原理简单明了,但需要依靠先进的控制系统来确保工作效果。

在工业生产中,钢丝绳矫直器的应用非常广泛,可以有效提高钢丝绳的质量和生产效率。

通过对钢丝绳矫直器工作原理的了解,可以更好地使用和维护这种设备,保障生产的顺利进行。

第二篇示例:钢丝绳矫直器是一种用来恢复钢丝绳弯曲、变形的设备,其工作原理主要包括拉伸和压力两个过程。

钢丝机械调直的方法

直径在5.5毫米以下的冷拔低碳钢丝,采用调直机进行加工,如下图所示。

采

用调直机加工冷拔钢丝,可使除锈、调直、切断三道工序一次完成。

调直机是由机座、调直装置、牵引装置、切断装置、定长机构、受料支架及电动传动机构等组成。

其工作原理是:将放在盘架上的钢丝的一端穿过由电动机驱动的调直筒。

筒内装五组调直块,其中三组调直块的中心孔偏离调直筒的旋转轴线。

钢丝通过旋转的调直筒时,向不同方向弯曲而得以调直。

牵引辊和齿轮刀具由另一电动机驱动,牵引辊拉动钢丝穿过齿轮刀具中的槽口。

当其端头触及受料支架上的限位开关时,接通离合器电路,使齿轮刀具旋转 120 度下定长钢筋,被切断的钢丝落入托架内。

受料

支架上的限位开关可根据下料长度调至相应位置。

一般调直机齿轮刀具切断装置的实际下料长度误差较大。

若在调直机上装一个电子控制仪,使之按给定长度将钢丝切断,并随时示出切断根数,这种调直机叫做数控电子调直切断机。

图2-10电子调直切断机工作示意图

1-调直装置 2-牵引轮 3-钢筋 4-上刀口 5-下刀口 6-旋盘

7-压轮 8钢筋 9-摩擦轮 10-光敏管 11-灯泡

电子调直切断机适用于冷拔钢丝的调直切断。

它要求钢丝表面光洁,断面均匀,以免钢丝移动速度不均,影响切断长度的准确性。

当切断长度在4000毫米以内时,误差仅 1~2 毫米,可直接用于构件中的配筋,不需做第二次切断,从而收到减少

材料消耗、节省工序的效果。

矫直机原理介绍矫直机是一种用于调整材料形状的机械设备。

它广泛应用于金属加工、建筑、汽车制造等领域。

本文将详细探讨矫直机的工作原理及其应用。

工作原理矫直机的工作原理基于力学和材料科学的原理。

其主要包括以下几个步骤:1. 加载在矫直机中,材料被加载到机器的进料系统中。

进料系统将材料传送到矫直机的工作区域。

2. 定位定位是矫直机中的关键步骤。

在这一步骤中,材料被精确地定位,以确保矫直的准确性和稳定性。

3. 矫直矫直是矫直机的核心功能。

在这一步骤中,通过施加适当的力量和应力,将材料的形状从弯曲或扭曲状态调整为直线状态。

4. 卸载矫直完成后,材料从矫直机的出料系统中卸载出来。

卸载过程需要谨慎操作,以避免重新引入形变。

矫直机的应用矫直机在许多行业中都有广泛的应用。

以下是一些常见的应用领域:1. 金属加工在金属加工行业中,矫直机常用于调整金属板材、管材、线材等的形状。

它可以使金属材料达到所需的平直度和形状,以满足下游加工的要求。

2. 建筑在建筑领域,矫直机常用于调整钢梁、钢柱等结构材料的形状。

通过矫直,可以消除结构材料的弯曲和扭曲,提高结构的稳定性和安全性。

3. 汽车制造在汽车制造业中,矫直机常用于调整汽车车身零部件的形状。

它可以使车身零部件达到设计要求的平直度和形状,提高汽车的外观和性能。

4. 航空航天在航空航天领域,矫直机常用于调整航空航天器的结构材料的形状。

它可以消除结构材料的变形,确保航空航天器的结构强度和稳定性。

矫直机的优势矫直机具有许多优势,使其成为各行各业的重要设备之一。

1. 提高生产效率矫直机可以快速、准确地调整材料的形状,提高生产效率。

它可以在短时间内完成大量材料的矫直工作,节省人力和时间成本。

2. 提高产品质量矫直机可以使材料达到所需的平直度和形状,从而提高产品的质量。

它可以消除材料的弯曲和扭曲,提高产品的外观和性能。

3. 减少能源消耗矫直机可以减少材料的能源消耗。

通过矫直,可以消除材料的不必要的形变,降低材料的能量损耗。