环氧树脂防静电涂料配方

- 格式:ppt

- 大小:1.12 MB

- 文档页数:22

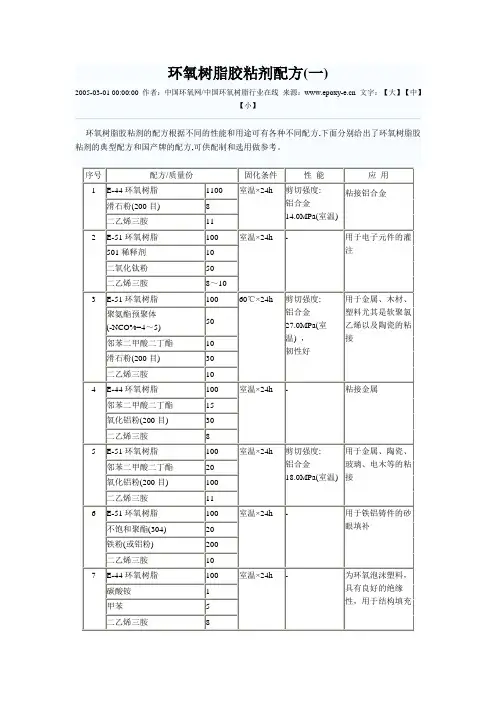

环氧树脂的应用配方大全一、粘合剂配方一:6101#环氧树脂100 691#甘油酯20-60铝粉15-20160℃/2h+180℃/4h τ>36.6MPa配方二:酚醛-环氧胶酚醛树脂100 聚乙烯醇缩甲乙醛806101#环氧树脂302E4MZ 580℃/1h+130℃/4h 压力0.05MPa τ=23.3-27.8MPa τ50℃=7.2-7.6MPa配方三:H703胶618# 100环氧化聚丁二烯树脂20650#聚酰胺20600#双缩水甘油脂10咪唑(100目)8β-羟基乙二胺8压力0.07MPa,60℃/4h τ=30MPa τ100℃=19MPa二、浇铸在电子电气中,街髦值缙考⒋笮途瞪璞福美疵芊狻⒎莱钡取S没费跏髦街保胗猛涯<粒缂谆柘鸾骸⒐栌秃蚉VC薄膜等,浇铸过程中要消除气泡,①加热驱赶气泡;②轻口倾注浇铸料;③最佳方法是浇铸好树脂后进行减压脱气泡。

配方一:6101#环氧树脂100 聚壬二酸酐20纳迪克酸酐50石英粉(>270目)200苄基二甲胺0.25100℃/1h+120℃/1h +150℃/2h+180℃/4h+200℃/6h δ抗弯=113.8MPa,δ抗压=194MPa tgδ=8.5×10-3,ε=3.9Ω体积=9.4×1015Ω.cm配方二:634#环氧树脂100 铝粉(100-200目)170均苯四甲酸二酐21 顺丁烯二酸酐19130℃/4h+160℃/12h+180℃/12h δ抗冲0.53MPa δ抗压=300MPa三、玻璃钢常用于环氧玻璃钢的环氧树脂,有普通双酚A型如681#、6101#、634#,酚醛型环氧树脂644#,脂环族环氧6207#和HY-201聚丁二烯环氧树脂。

辅助材料中固化剂常用DTA、间苯二胺、顺丁烯二酸酐、邻苯二甲酸酐、内次甲基四氢邻苯二甲酸酐等,促进剂为三乙醇胺。

配方一:6109#环氧树脂100苯乙烯5三乙醇胺6三乙烯四胺 4室温10天,加上130℃6h τ=13MPa δ=298.5MPa δ抗压=300MPa配方二:644#酚醛环氧化100 NA酸酐68 二甲基苄胺1.8丙酮100室温——120℃(40min)——200℃(40分) ——降温——卸模处理150℃/2h+260℃/1天配方三:634#环氧树脂323193#聚酯28邻苯二甲酸酐8BPO 2苯乙烯30100。

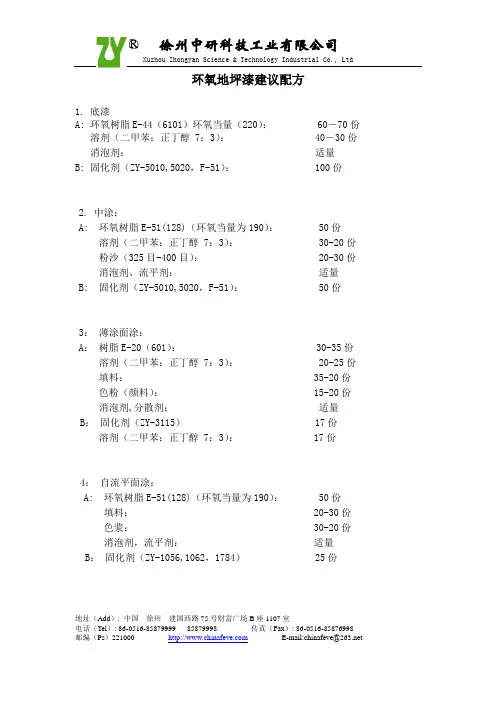

Xuzhou Zhongyan Science & Technology Industrial Co.,Ltd环氧地坪漆建议配方1. 底漆A: 环氧树脂E-44(6101)环氧当量(220):60-70份溶剂(二甲苯:正丁醇 7:3): 40-30份消泡剂:适量B: 固化剂(ZY-5010,5020,F-51): 100份2. 中涂:A: 环氧树脂E-51(128)(环氧当量为190): 50份溶剂(二甲苯:正丁醇 7:3): 30-20份粉沙(325目-400目): 20-30份消泡剂、流平剂:适量B: 固化剂(ZY-5010,5020,F-51): 50份3:薄涂面涂:A:树脂E-20(601): 30-35份溶剂(二甲苯:正丁醇 7:3): 20-25份填料: 35-20份色粉(颜料): 15-20份消泡剂,分散剂:适量B:固化剂(ZY-3115) 17份溶剂(二甲苯:正丁醇 7:3): 17份4:自流平面涂:A: 环氧树脂E-51(128)(环氧当量为190):50份填料: 20-30份色浆: 30-20份消泡剂,流平剂:适量B:固化剂(ZY-1056,1062,1784) 25份地址(Add): 中国徐州建国西路75号财富广场B座1107室电话(Tel): 86-0516-******** 85879998 传真(Fax): 86-0516-********Xuzhou Zhongyan Science & Technology Industrial Co.,Ltd地址(Add): 中国徐州建国西路75号财富广场B座1107室电话(Tel): 86-0516-******** 85879998 传真(Fax): 86-0516-********。

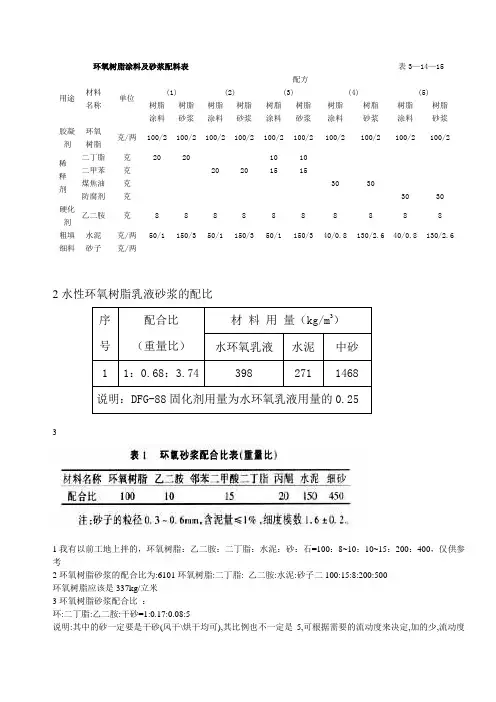

环氧树脂涂料及砂浆配料表表3—14—15用途材料名称单位配方(1) (2) (3) (4) (5)树脂涂料树脂砂浆树脂涂料树脂砂浆树脂涂料树脂砂浆树脂涂料树脂砂浆树脂涂料树脂砂浆胶凝剂环氧树脂克/两100/2 100/2 100/2 100/2 100/2 100/2 100/2 100/2 100/2 100/2稀释剂二丁脂克20 20 10 10二甲苯克20 20 15 15煤焦油克30 30防腐剂克30 30硬化剂乙二胺克8 8 8 8 8 8 8 8 8 8粗填细料水泥克/两50/1 150/3 50/1 150/3 50/1 150/3 40/0.8 130/2.6 40/0.8 130/2.6 砂子克/两2水性环氧树脂乳液砂浆的配比序号配合比(重量比)材料用量(kg/m3)水环氧乳液水泥中砂1 1:0.68:3.74 398 271 1468说明:DFG-88固化剂用量为水环氧乳液用量的0.2531我有以前工地上拌的,环氧树脂:乙二胺:二丁脂:水泥:砂:石=100:8~10:10~15:200:400,仅供参考2环氧树脂砂浆的配合比为:6101环氧树脂:二丁脂: 乙二胺:水泥:砂子二100:15:8:200:500环氧树脂应该是337kg/立米3环氧树脂砂浆配合比:环:二丁脂:乙二胺:干砂=1:0.17:0.08:5说明:其中的砂一定要是干砂(风干\烘干均可),其比例也不一定是5,可根据需要的流动度来决定,加的少,流动度就大些.但基本不影响强度.加入的顺序也正好跟以上所写的比例顺序一致.特别是乙二胺,它是挥发性的物质,而且加入后会放热,加入之后,一定要尽快用完,否则会凝固.另外,;被浇筑处也要保持干燥,等其凝固后再与水接触就没关系了.4环:二丁脂:乙二胺:干砂=100:15-25:8-15:400乙二胺是固化剂,不要加的太多,如果加多了干的快.工程师手册里面有这个配合比5环氧砂浆配合比:环氧树脂100%,二丁脂12%,乙二胺12%。

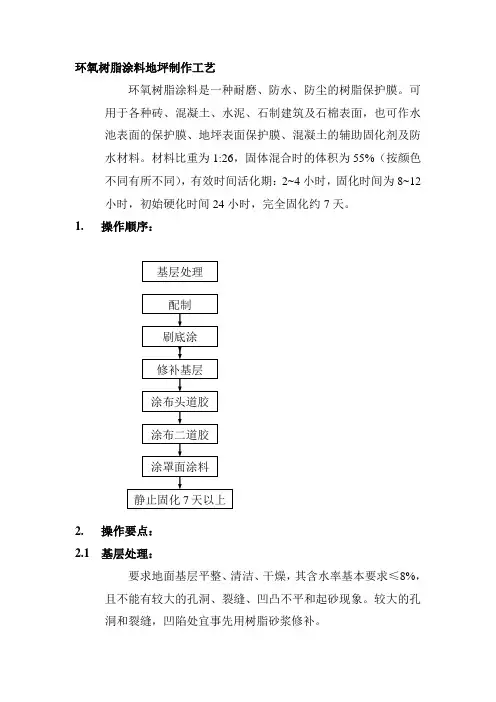

环氧树脂涂料是一种耐磨、防水、防尘的树脂保护膜。

可用于各种砖、混凝土、水泥、石制建筑及石棉表面,也可作水池表面的保护膜、地坪表面保护膜、混凝土的辅助固化剂及防水材料。

材料比重为1:26,固体混合时的体积为55%(按颜色不同有所不同),有效时间活化期:2~4小时,固化时间为8~12小时,初始硬化时间24小时,完全固化约7天。

1. 操作顺序:2. 操作要点:2.1 基层处理:要求地面基层平整、清洁、干燥,其含水率基本要求≤8%,且不能有较大的孔洞、裂缝、凹凸不平和起砂现象。

较大的孔洞和裂缝,凹陷处宜事先用树脂砂浆修补。

环氧树脂涂料基本上是双组份材料,所用固化剂品种繁多,一般宜采用厂家配套固化剂。

环氧树脂对主体与固化剂配比要求相当高,需要极其正确的配合比。

因此,在调制环氧树脂涂料时要严格配比,最好将厂方提供的按严格配比分装的材料,一次性掺合,以便保证配比的正确,另一方面掺合后的搅拌相当重要,应该采用机械搅拌,并且充分搅均。

一般底涂允许加一定量的衡释剂,以满足打底,渗透入基层的需要,中涂及面涂不宜掺稀释剂,如有必要,稀释剂的比例不宜超过1%。

2.3 刷底涂在清洁、干燥的基层上使用漆刷或滚筒先将环氧树脂溶液涂刷一遍,一定要用力满刷,不能漏刷。

2.4 修补基层隔日,用环氧树脂溶液,加入填料,如滑石粉调配成稠的腻子,将基层的小孔眼或裂缝填平,修补好。

2.5 涂料的涂布涂布方法和一般水泥地面施工方法相同,用刮板平稳的摊开刮平,不要往返来回次数太多,避免产生气泡,影响涂层质量。

涂层厚度控制在1mm以下,一次涂刮太厚容易产生气泡或收缩,一般分二道涂布为好。

大空间区域也可按柱轴或6m×6m分仓涂布施工,应注意的是涂布时周围环境的清洁,保持无飞尘。

2.6 固化涂布后的养护应保持清洁,防止污染。

环氧树脂涂层夏天一般为4~8h可固化,冬季则需要1~2d。

为使其充分固化,交付使用前应养护一个星期。

交付使用前应打蜡一次,增强其装饰效果和耐污染性。

把电路板封装起来的环氧树脂配方与制法1配方:E-51环氧树脂100g,邻笨二甲酸酐40g,线型聚酯树脂20g,氧化铝粉:200#以上50-100g2:制法:取100gE51环氧树脂,加入20g线型聚酯树脂20g,50-100g氧化铝粉,在容器中混含,并加热至120度c-140度C,将40g邻苯二甲酸酐放入另一容器,加热熔化,然后倒入上述环氧树脂混合物中,迅速搅拌均匀。

使用时,高温下粘接固化2-3小时即可。

特点:强度高:抗剪强度26.5MPa,抗拉强度34MPa、耐热性、硬度和柔韧性较好。

环氧树脂的应用配方大全一、粘合剂 配方一: 6101#环氧树脂 100 691#甘油酯 20-60 铝粉 15-20 160℃/2h+180℃/4h τ>36.6MPa 配方二:酚醛-环氧胶 酚醛树脂 100 聚乙烯醇缩甲乙醛 80 6101#环氧树脂 30 2E4MZ 5 80℃/1h+130℃/4h 压力0.05MPa τ=23.3-27.8MPa τ50℃=7.2-7.6MPa 配方三:H703胶 618# 100 环氧化聚丁二烯树脂20 650#聚酰胺20 600#双缩水甘油脂 10 咪唑(100目) 8 β-羟基乙二胺 8 压力0.07MPa,60℃/4h τ=30MPa τ100℃=19MPa二、浇铸 在电子电气中,街髦值缙 考⒋笮途 瞪璞福 美疵芊狻⒎莱⒐栌秃蚉VC薄钡取S没费跏髦 街保 胗猛涯<粒缂谆 柘鸾骸膜等,浇铸过程中要消除气泡,①加热驱赶气泡;②轻口倾注浇铸料;③最佳方法是浇铸好树脂后进行减压脱气泡。

配方一: 6101#环氧树脂 100 聚壬二酸酐 20 纳迪克酸酐 50 石英粉(>270目) 200 苄基二甲胺 0.25 100℃/1h+120℃/1h +150℃/2h+180℃/4h+200℃/6h δ抗弯=113.8MPa,δ抗压=194MPa tgδ=8.5×10-3, ε=3.9Ω体积=9.4×1015Ω.cm 配方二: 634#环氧树脂100 铝粉(100-200目)170 均苯四甲酸二酐21 顺丁烯二酸酐 19 130℃/4h+160℃/12h+180℃/12h δ抗冲0.53MPa δ抗压=300MPa三、玻璃钢 常用于环氧玻璃钢的环氧树脂,有普通双酚A型如681#、6101#、634#,酚醛型环氧树脂644#,脂环族环氧6207#和HY-201聚丁二烯环氧树脂。

环氧树脂胶的配方比例环氧树脂胶是一种通用胶粘剂,可以应用于装饰、木工、建筑、汽修等工业。

环氧树脂胶的优点包括低温粘接、耐腐蚀、耐水解、具有良好的机械性能和耐撞击性。

此外,环氧树脂胶在如何配制方面也是非常关键的,它的配方也不尽相同。

根据不同的要求,环氧树脂胶的配方比例可能会有所不同,下面介绍几种常见的环氧树脂胶配方比例:一、硬质环氧树脂胶配方比例:1.环氧树脂:20-25份;2.固化剂:3%-4%;3.填料:加入30-50份,以确保胶体改善扩散性;4.助剂:2-3份,可以延长固化时间;5.膨胀剂:2-3份,一般采用粉末状,旨在减少缝隙。

二、柔性环氧树脂胶配方比例:1.环氧树脂:30-40份;2.固化剂:3%-4%;3.填料:25-45份,以改善粘接胶的流动性;4.溶剂:3-5份,以降低胶水黏度;5.脂肪醇:2-3份,有助于改善胶水的密度和稠度;6.光泽剂:1-2份,以增加表面光泽,减少表面起皱。

三、抗腐蚀环氧树脂胶配方比例:1.环氧树脂:35-50份;2.固化剂:4-5%;3.抗老化剂:2-3份,以阻止老化和缩短固化时间;4.湿存稳剂或精制环氧树脂:3-4份,可提高附着力,有利于耐久性;5.溶剂:4-8份,有助于改善流动性和可控制的固化时间。

四、耐低温环氧树脂胶配方比例:1.环氧树脂:40-50份;2.固化剂:5-7%以上;3.填料:20-40份,以降低固化温度;4.阻增剂:2-3份,用于减少固化过程中的收缩;5.分散剂:2-3份,用于减少流变性;6.助剂:2-3份,可有效抵抗高低温。

总之,环氧树脂胶的配方比例因具体应用条件的不同而不尽相同,在配制时也应注意选择恰当的配料及配比,以最大程度地提升产品性能及使用效果,确保环氧树脂胶产品能够满足不同应用要求。

环氧树脂胶配方参考金属与塑料制品粘接用胶黏剂HYJ-6环氧胶黏剂配方组分用量/g 组分用量/gE-51环氧树脂 100 气相法白炭黑 2~5邻苯二甲酸二丁酯 15 四乙烯五胺 13氧化铝粉 25制备及固化将配方中前4种组分调制均匀,粘接前加入四乙烯五胺,混合均匀后,即得用于粘接。

粘接后,稍加压力,室温固化2~3d,或70℃固化24h。

用途本胶用于金属与玻璃钢的粘接。

J-37胶配方E-44环氧树脂 100 间苯二胺 15邻苯二胺 15制备及固化按比例配制,低温保存。

固化为80℃时6h。

用途本胶用于粘接金属、玻璃钢等材料。

HYJ-29胶配方组分用量/g 组分用量/gE-51环氧树脂 100 气相法白炭黑 2~5液体羧基丁腈橡胶 16 2-乙基-4-甲基咪唑 8三氧化三铝粉 25制备及固化依次称量,混合均匀。

固化:70℃下3h。

用途用于粘接金属和玻璃钢。

KH-511胶配方组分用量/g 组分用量/gE-51环氧树脂 100 间苯二胺 11液体丁腈橡胶-40 18~20 2-乙基-4-甲基咪唑 4制备及固化依次称量,混合均匀。

在0.01MPa压力、120℃下固化3h。

用途用于各种金属、玻璃钢、陶瓷、热固性塑料等的粘接,强度较高,中等温度固化,使用工艺简便,可在-60~+150℃下长期使用。

KH-512胶配方组分用量/g 组分用量/gE-51环氧树脂 100 647酸酐 80液体丁腈 20 2-乙基-4-甲基咪唑 2制备及固化依次称量,混合均匀。

固化:120℃下3~4h。

用途用于铝与玻璃钢、金属与硬质塑料等粘接。

该胶粘接性能好,在-60~150℃下使用。

SW-2胶配方组分用量/g 组分用量/gA、E-51环氧树脂 2.0 苯酚-甲醛-四乙烯五胺 0.9聚醚N330 0.4 C、偶联剂KH-550石英粉 0.6 A:B:C=3:1:0.1DMP-30 0.1制备及固化按用量分别配制A、B、C三组分,混合均匀即可。

环氧树脂的配制和使用本身硬度高、刚性强,但韧性较差,所以单独由配制的胶黏剂虽有很高的抗剪切强度,但抗不匀称扯离强度和抗冲击强度很低,必需加入大量橡胶或线型树脂举行改性才干提高其韧性。

此外,因为中含有大量羟基等亲水基团,耐水性和耐潮性尚有欠缺,可以适当改性或选用抗水性能好的固化剂提高耐水性。

1.环氧树脂的助剂 (1)增塑剂加入适量增塑剂可以增强树脂的流淌性,降低树脂固化后的脆性,并能提高抗弯和抗冲击强度。

常用的增塑剂有、、等,普通用量为树脂质量的5%~20%。

加入热塑性聚酯胺、或等,也可以充实环氧树脂的脆性,提高树脂的抗冲击强度。

(2)稀释剂常加入一定的稀释剂来降低树脂黏度、增强流淌性和渗透性,以便于操作,并可延伸适用期。

常用的稀释剂有、、、、等,普通加入量为树脂质量的5%~15%。

另一种稀释剂为分子端基带有活性基团,能参与固化反应的稀释剂,称活性稀释剂,例如石油、环氧丙烷苯基醚等,用量普通为树脂质量的5%~20%。

(3)填充剂环氧树脂所用填充剂种类无数,常用的有铁粉、石英粉、石棉粉、水泥、陶土、等,用量按照填充剂的性质和用法要求而定,其范围在5%~300%之间。

2.环氧树脂的配制和用法 (1)配胶环氧树脂胶黏剂中组分较多,大多数又是黏稠液体或固体,不易搅拌匀称,稍不注重就会造成胶液中局部树脂过量,另一局部固化剂过量,这样固化后的胶层各种性能都将很差,所以配胶时首先要精确计量,然后在容器中充分搅拌匀称。

对于室温固化的胶,配好后普通会发生放热现象,如不准时用法则造成凝胶。

因此,室温固化环氧胶都有用法期问题,尤其是夏季配制的胺固化环氧胺,普通用法期惟独几分钟至十几分钟。

环氧胺的用法期与三个因素有关,一是反应放热量;二是配胶量;三是环境温度。

为了保证粘接质量和避开铺张,对室温固化环氧胶应随用随配。

(2)涂胶和晾置环氧树脂大多数黏度大,流淌性差,涂胶时不能过快,以防止漏胶和产愤怒泡。

对于无惰性溶剂的环氧胶,涂后晾置3~5min即可搭接固化,不宜晾置时光过长;含有、、和等第1页共2页。

防静电环氧树脂地坪基本配方一、概述从今年开始,我国开始实施“增加石油储备、确保能源安全”的战略,计划在6年内将我国石油储备由目前的15天增加到180天,今年就要达到35天。

这意味着国家将建设大量储油库、储油罐等储油设备。

为避免静电引起的火灾爆炸事故,国家要求所有的储油库、储油罐都必须按GB6950-2001的要求进行导静电防腐处理。

可见,储油罐用导静电防腐涂料面临着极好的发展机遇。

全国现有的石油储罐,如全部进行导静电防腐处理,将需要导静电涂料10000吨以上,产值达4亿多元人民币。

按石油储备够6个月使用的量计算,我国储油罐数量应增加12倍,导静电涂料的需求量将在120000吨以上,产值达50亿元。

按5年处理一次计算,年产值也在10亿元以上。

导静电涂料由成膜剂和导电功能体组成。

导电功能体一般为炭黑、石墨、金属粉体等。

第一代储油罐用导静电涂料采用金属或石墨为导电功能体,金属易被氧化,容易失去导静电的功能,现已不使用。

而石墨导电功能体的加入量必须在15%-20%以上,虽然具有了导静电的功能,但导静电涂料的其它性能受到了严重影响。

更为严重的是,由于石墨的加入量多, 油品很容易将石墨从涂层中抽提出来。

悬浮于油品中的石墨不易分离,将严重影响油品的质量。

因此,以石墨为导电功能体的导静电涂料已被石油化工行业建议不作为储油罐导静电涂料使用。

20世纪90年代出现的以SnO2/Sb203包覆的云母作为导电功能体,由于是氧化物,它克服了金属易氧化的缺点,且自身颜色浅,易于制备浅色或彩色导静电涂层,因此近年发展较快。

但它同样存在加入量过大的问题(15wt%-20wt%),影响了涂料的其它性能。

例如以SnO2/ Sb203包覆的云母作为导电功能体的导静电涂料,其附着力和防腐性能就不能很好地满足储油罐对涂料的要求。

同时还存在生产成本难以降低、生产过程存在污染等一系列问题,发展空间有限。

二、项目特点本项目产品以碳纳米管(CNTs)代替SnO2/ Sb203包覆云母获得CNTs/云母复合导电粉体,生产过程清洁无污染,同时生产成本更低、目标产品性能更优良。

环氧地坪漆底漆配方一、环氧地坪漆底漆的作用和选择环氧地坪漆是一种常用的地面涂料,具有耐磨、耐腐蚀、耐化学品、防尘等优点。

而环氧地坪漆底漆则是为了增强环氧地坪漆的附着力和平整度而使用的。

底漆的选择对于环氧地坪漆的使用寿命和性能起着至关重要的作用。

二、环氧地坪漆底漆的配方1. 主要原料:环氧树脂、聚酰胺树脂、固化剂、溶剂、助剂等。

2. 配方比例:根据环氧地坪漆底漆的具体要求和使用环境来确定配方比例。

一般建议环氧树脂与聚酰胺树脂的比例为1:1,固化剂与树脂的比例为1:0.8-1.0,溶剂的添加量根据需要调整,一般为总配方的50-100%。

3. 制备方法:(1)将环氧树脂和聚酰胺树脂按照配方比例混合,搅拌均匀。

(2)将固化剂逐步加入树脂混合物中,搅拌均匀。

(3)根据需要,适量添加溶剂,搅拌均匀,以调整底漆的粘度和流动性。

(4)最后,加入助剂,如防沉降剂、消泡剂等,搅拌均匀。

三、环氧地坪漆底漆的使用注意事项1. 清洁地面:在施工环氧地坪漆底漆之前,必须确保地面干净、无油污、无尘土,以保证底漆的附着力。

2. 底漆施工:底漆施工应均匀、一次性完成,避免漏涂或多涂,以免影响环氧地坪漆的质量。

3. 干燥时间:底漆施工后,要等待足够的干燥时间,通常为24小时以上,以确保底漆完全固化,为后续环氧地坪漆的施工打下良好的基础。

4. 施工环境:底漆施工应在温度适宜的环境下进行,一般要求温度在15-35摄氏度之间,湿度在85%以下。

过高或过低的温度和湿度都会影响底漆的干燥和固化效果。

5. 刷涂方式:底漆的刷涂方式可根据具体情况选择,一般可采用刷涂、辊涂或喷涂等方式。

刷涂时要注意均匀涂布,避免厚薄不均。

四、环氧地坪漆底漆的优缺点1. 优点:(1)增强环氧地坪漆的附着力,提高其耐久性和耐磨性;(2)填平地面不平整,提高环氧地坪漆的平整度;(3)防止地面尘埃、油污等物质渗透到环氧地坪漆中,保持地面清洁。

2. 缺点:(1)底漆施工时间较长,需要等待固化;(2)底漆施工过程较为复杂,需要掌握一定的技术要求。

环氧底漆配方参考环氧底漆是一种常用的涂料材料,它具有优异的附着力和耐腐蚀性能,常用于金属表面的保护和装饰。

本文将以环氧底漆配方为参考,介绍环氧底漆的基本组成、常用配方以及应用注意事项。

一、环氧底漆的基本组成环氧底漆主要由环氧树脂、固化剂、稀释剂和助剂等组成。

环氧树脂是环氧底漆的主要成分,具有良好的附着力和耐腐蚀性能。

固化剂是环氧底漆中的重要组成部分,能够与环氧树脂发生反应形成坚固的膜状涂层。

稀释剂用于调整底漆的粘度,使其易于施工。

助剂则可以改善底漆的流平性和干燥速度等性能。

二、常用的环氧底漆配方1. 环氧底漆配方一:- 环氧树脂:100份- 固化剂:40-60份- 稀释剂:10-20份- 助剂:适量2. 环氧底漆配方二:- 环氧树脂:100份- 固化剂:30-50份- 稀释剂:10-20份- 助剂:适量3. 环氧底漆配方三:- 环氧树脂:100份- 固化剂:50-70份- 稀释剂:10-20份- 助剂:适量三、环氧底漆的应用注意事项1. 底漆施工前应将基材表面清洁干净,去除油污和杂质,以保证底漆的附着力。

2. 底漆施工时应注意环境温度和湿度,避免在高温或潮湿的条件下施工,以免影响漆膜的质量。

3. 底漆施工时应均匀涂布,避免出现漏涂或过厚的情况,以免影响涂层的均匀性和质量。

4. 底漆施工后应注意干燥时间,等底漆完全干燥后方可进行下一步的涂装工序。

5. 底漆施工完成后,应及时清洁施工工具,以免底漆固化后难以清洁。

总结:环氧底漆是一种常用的涂料材料,具有良好的附着力和耐腐蚀性能。

其基本组成包括环氧树脂、固化剂、稀释剂和助剂等。

常用的配方有多种选择,根据具体需求可以合理调整。

在使用环氧底漆时,应注意施工前的准备工作,如清洁基材表面;施工时要控制好环境温度和湿度,均匀涂布底漆;施工后要注意干燥时间和清洁工具。

通过合理使用环氧底漆,可以有效地保护金属表面,延长其使用寿命。