蒸汽管道计算实例(DOC)

- 格式:docx

- 大小:53.65 KB

- 文档页数:12

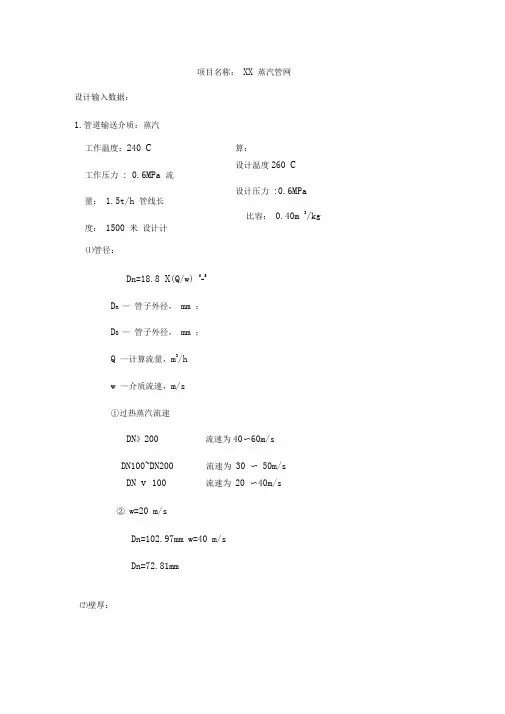

项目名称:XX 蒸汽管网设计输入数据:1.管道输送介质:蒸汽工作温度:240 C工作压力: 0.6MPa 流量:1.5t/h 管线长度:1500 米设计计算:设计温度260 C设计压力:0.6MPa 比容:0.40m 3/kg⑴管径:Dn=18.8 X(Q/w) 0-5D n —管子外径,mm ;D0 —管子外径,mm ;Q —计算流量,m3/hw —介质流速,m/s①过热蒸汽流速DN》200 流速为40〜60m/sDN v 100 流速为20 〜40m/s②w=20 m/sDn=102.97mm w=40 m/sDn=72.81mm⑵壁厚:DN100~DN200 流速为30 〜50m/sts = PD o/{2 (〔c〕Ej+PY)}tsd=ts+CC=C1+C2ts —直管计算厚度,mm ;D0 —管子外径,mm ;P —设计压力,MPa ;〔c〕t —在操作温度下材料的许用压力,MPa ;Ej—焊接接头系数;tsd —直管设计厚度,mm ;C—厚度附加量之和;:mm ;C1—厚度减薄附加量;mm ;C2—腐蚀或磨蚀附加量;mm ;丫一系数。

本设计依据《工业金属管道设计规范》和《动力管道设计手册》在260 C 时20#钢无缝钢管的许用应力〔c〕t为101Mpa , Ej取1.0 , Y取0.4 ,C i 取0.8 , C2 取0.故ts = 1.2 X133/【2 X101 x i+1.1 X0.4】=0.78 mmC= C 1+ C 2 =0.8+0=0.8 mmTsd=0.78+0.8=1.58 mm 壁厚取4mm所以管道为© 133 X4。

⑶阻力损失计算3.1按照甲方要求用© 89 X3.5计算①©89 X3.5校核计算:蒸汽流量Q= 1.5t/h 粗糙度K=0.002m蒸汽密度v = 2.5kg/m 3管内径82mm蒸汽流速32.34m/s 比摩阻395.85Pa/m②道沿程阻力P1=395.85 X1500=0.59MPa ;查《城镇热力管网设计规范》,采用方形补偿器时,局部阻力与沿程阻力取值比0.8,P2=0.8P1 ;总压力降为P1+P2=1.07Mpa ;末端压力为0.6-1.07=-0.47Mpa 压力不可能为负值,说明蒸汽量不满足末端用户需求。

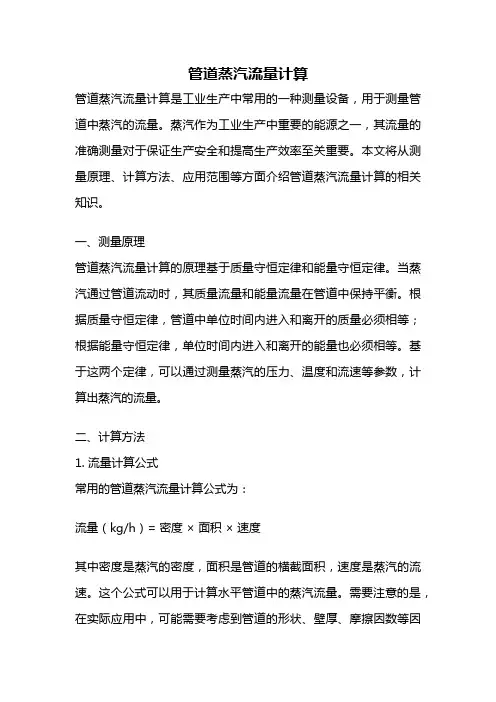

管道蒸汽流量计算管道蒸汽流量计算是工业生产中常用的一种测量设备,用于测量管道中蒸汽的流量。

蒸汽作为工业生产中重要的能源之一,其流量的准确测量对于保证生产安全和提高生产效率至关重要。

本文将从测量原理、计算方法、应用范围等方面介绍管道蒸汽流量计算的相关知识。

一、测量原理管道蒸汽流量计算的原理基于质量守恒定律和能量守恒定律。

当蒸汽通过管道流动时,其质量流量和能量流量在管道中保持平衡。

根据质量守恒定律,管道中单位时间内进入和离开的质量必须相等;根据能量守恒定律,单位时间内进入和离开的能量也必须相等。

基于这两个定律,可以通过测量蒸汽的压力、温度和流速等参数,计算出蒸汽的流量。

二、计算方法1. 流量计算公式常用的管道蒸汽流量计算公式为:流量(kg/h)= 密度× 面积× 速度其中密度是蒸汽的密度,面积是管道的横截面积,速度是蒸汽的流速。

这个公式可以用于计算水平管道中的蒸汽流量。

需要注意的是,在实际应用中,可能需要考虑到管道的形状、壁厚、摩擦因数等因素,以提高计算的准确性。

2. 测量方法常用的测量蒸汽流量的方法有多种,如差压法、超声波法、涡街法等。

其中,差压法是最常用的一种方法。

差压法通过在管道中设置差压装置,测量流体通过装置时产生的压力差,从而计算出蒸汽的流量。

三、应用范围管道蒸汽流量计算广泛应用于石化、电力、化工、冶金、制药等行业。

在石化行业中,蒸汽是常用的热能源,用于加热反应釜、蒸馏塔等设备;在电力行业中,蒸汽是发电的重要能源,用于推动汽轮机发电;在化工行业中,蒸汽用于驱动设备、加热反应器等。

准确测量蒸汽的流量可以帮助企业掌握能源消耗情况,进行能源管理和节能减排。

管道蒸汽流量计算是工业生产中必不可少的一项技术工作。

通过合理选择测量方法,准确计算蒸汽流量,可以帮助企业实现安全高效的生产运营。

同时,不断提升蒸汽流量计算技术的准确性和稳定性,对于推动工业生产的可持续发展也具有重要意义。

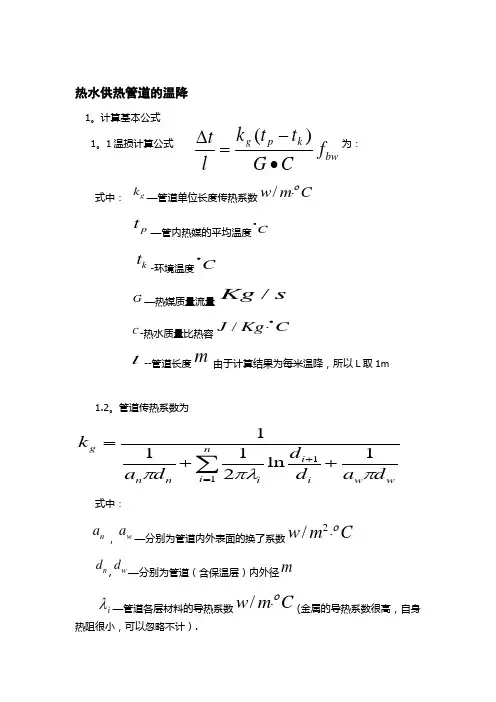

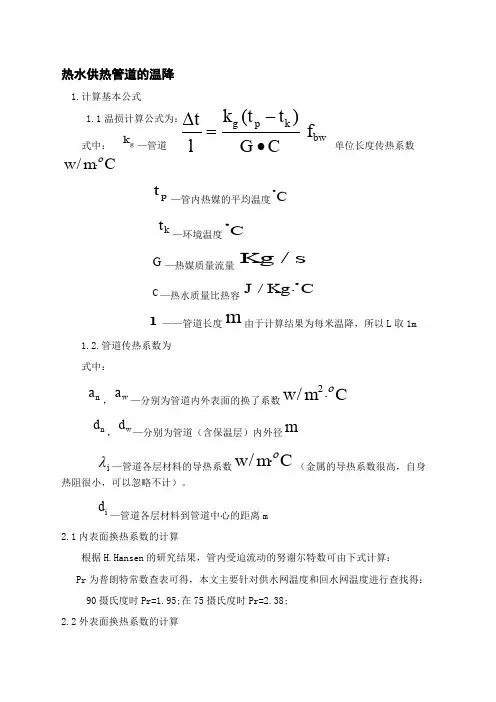

bw k p g f CG t t k l t •-=∆)(热水供热管道的温降1。

计算基本公式 1。

1温损计算公式为:式中: gk —管道单位长度传热系数C m w ο⋅/pt —管内热媒的平均温度C ︒k t -环境温度C ︒G —热媒质量流量s Kg /C -热水质量比热容C Kg J ︒⋅/l --管道长度m 由于计算结果为每米温降,所以L 取1m1.2。

管道传热系数为∑=+++=ni w w i i in n g d a d d d a k 111ln 2111ππλπ式中:n a ,w a —分别为管道内外表面的换了系数C m w ο⋅2/n d ,w d —分别为管道(含保温层)内外径mi λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计).i d —管道各层材料到管道中心的距离m2.1内表面换热系数的计算根据H 。

Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算:42.075.0Pr)180(Re037.0-≈=λnn n d a NPr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=1。

95;在75摄氏度时Pr=2。

38;2。

2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:]1)2(2ln[22-+=wt wtw tw d h d h d a λ式中: t λ—管道埋设处的导热系数。

t h —管道中心到地面的距离。

3.假设条件:A 。

管道材料为碳钢(%5.1≈w )B 。

查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于36.7C m w ο⋅/C.土壤的导热系数t λ=0。

6C m w ο⋅/ D. 由于本文涉及到的最大管径为0。

6m ,所以取t h =1。

8mE 。

保温材料为:聚氨酯,取λ=0。

03C m w ο⋅/ F 。

保温层外包皮材料是:PVC ,取λ=0。

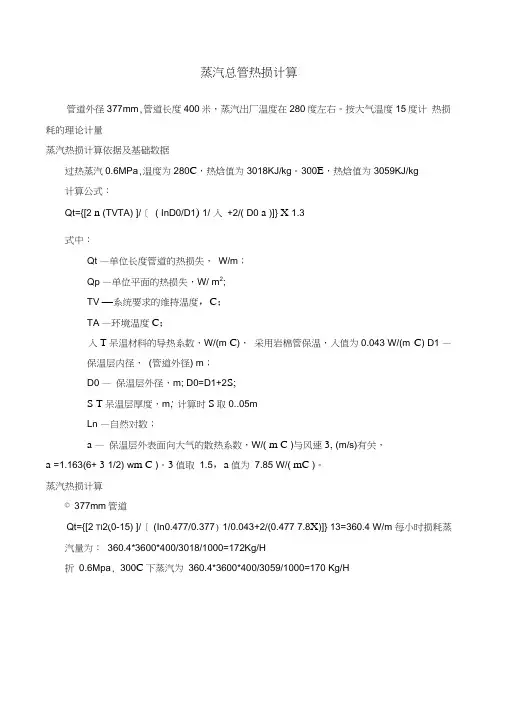

蒸汽总管热损计算

管道外径377mm,管道长度400米,蒸汽出厂温度在280度左右。

按大气温度15度计热损耗的理论计量

蒸汽热损计算依据及基础数据

过热蒸汽0.6MPa,温度为280C,热焓值为3018KJ/kg。

300E,热焓值为3059KJ/kg

计算公式:

Qt={[2 n (TVTA) ]/〔( InD0/D1) 1/ 入+2/( D0 a )]} X 1.3

式中:

Qt —单位长度管道的热损失,W/m;

Qp —单位平面的热损失,W/ m2;

TV —系统要求的维持温度,C;

TA —环境温度C;

入T呆温材料的导热系数,W/(m C),采用岩棉管保温,入值为0.043 W/(m°C) D1 —

保温层内径,(管道外径) m;

D0 —保温层外径,m; D0=D1+2S;

S T呆温层厚度,m;计算时S取0..05m

Ln —自然对数;

a —保温层外表面向大气的散热系数,W/( m C )与风速3, (m/s)有关,

a =1.163(6+ 3 1/2) w m C )。

3值取1.5,a值为7.85 W/( mC )。

蒸汽热损计算

© 377mm管道

Qt={[2 TI2(0-15) ]/〔(In0.477/0.377) 1/0.043+2/(0.477 7.8X)]} 13=360.4 W/m 每小时损耗蒸汽量为:360.4*3600*400/3018/1000=172Kg/H

折0.6Mpa, 300C下蒸汽为360.4*3600*400/3059/1000=170 Kg/H。

蒸汽管道疏水量计算

蒸汽管道疏水量的计算方法如下:

- 启动疏水量计算公式:$M=60\times n\times(G1\times C1\times\Delta t1+G2\times C2\times\Delta t2)\div(Ig-Ib)$

- 过热蒸汽管道运行时的疏水量计算公式:$G=q\times n\div(Ig-Ib)$

- 湿蒸汽管道运行时的疏水量计算公式:$G=q\times n\div(Ig-Ib)+W\times x\times0.1$

其中,$G1$表示单位长的钢管重量或单只阀门的重量;$G2$表示单位长的钢管保温材料重量;$C1$表示钢管比热;$C2$表示保温材料比热;$\Delta t1$表示钢管温升速度;$\Delta t2$表示保温材料温升速度;$Ig$表示蒸汽焓;$Ib$表示蒸汽管道初压下的饱和水焓;$q$表示管道及阀门的散热损失;$W$表示湿蒸汽的湿度;$x$表示0.1;$n$表示管道长度。

蒸汽管道损失理论计算及分析本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.Marchbw k p g f C G t t k l t •-=∆)(热水供热管道的温降1.计算基本公式 温损计算公式为:式中:gk —管道单位长度传热系数C m w ο⋅/p t—管内热媒的平均温度C ︒kt —环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/l ——管道长度m 由于计算结果为每米温降,所以L 取1m.管道传热系数为∑=+++=ni w w i i i n n g d a d d d a k 111ln 2111ππλπ式中:na ,wa —分别为管道内外表面的换了系数C m w ο⋅2/nd ,wd —分别为管道(含保温层)内外径mi λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d—管道各层材料到管道中心的距离m内表面换热系数的计算根据的研究结果,管内受迫流动的努谢尔特数可由下式计算:42.075.0Pr)180(Re037.0-≈=λnn n d a NPr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=;在75摄氏度时Pr=;外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:]1)2(2ln[22-+=wt wtwtw d h d h d a λ式中: t λ—管道埋设处的导热系数。

th —管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于C m w ο⋅/C.土壤的导热系数t λ=C m w ο⋅/ D. 由于本文涉及到的最大管径为,所以取th =E.保温材料为:聚氨酯,取λ=C m w ο⋅/F. 保温层外包皮材料是:PVC ,取λ=C m w ο⋅/ G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

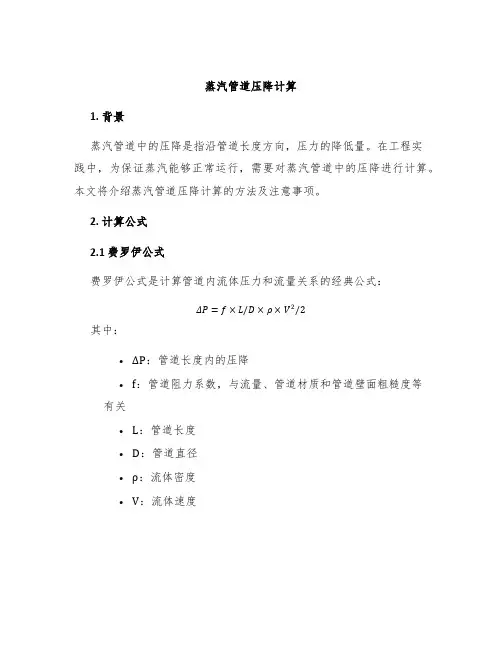

蒸汽管道压降计算1. 背景蒸汽管道中的压降是指沿管道长度方向,压力的降低量。

在工程实践中,为保证蒸汽能够正常运行,需要对蒸汽管道中的压降进行计算。

本文将介绍蒸汽管道压降计算的方法及注意事项。

2. 计算公式2.1 费罗伊公式费罗伊公式是计算管道内流体压力和流量关系的经典公式:ΔP=f×L/D×ρ×V2/2其中:•ΔP:管道长度内的压降•f:管道阻力系数,与流量、管道材质和管道壁面粗糙度等有关•L:管道长度•D:管道直径•ρ:流体密度•V:流体速度2.2 根据虚拟摩擦系数计算压降在计算蒸汽管道压降时,可以采用虚拟摩擦系数法计算阻力系数,具体公式如下:f=(1/4)×[1/(log10(k/3.7+5.74/Re0.9))]2其中:•k:相对粗糙度•Re:雷诺数2.3 根据流速计算压降当管道流速较小时,可以采用以下公式计算压降:ΔP=K×ρ×L×V其中:•K:管道比例系数,一般为80~130左右3. 注意事项在进行蒸汽管道压降计算时,需要注意以下几个问题:1.流量计算:根据物料的流量要求和管道截面积计算流速和流量2.流速范围问题:管道中流速过大或过小均会影响计算结果,一般建议流速范围控制在0.5~10m/s之间3.管道材质问题:管道材质对管道阻力系数有直接影响,在进行计算时需要考虑每种材质的特点和管道壁面粗糙度等因素4.管道长度问题:管道长度直接影响压降的大小,在进行计算时需要准确测量管道长度5.流动状态问题:在计算过程中需要考虑流体的状态,是否属于进口、中间、出口流体状态不同,对计算结果也有一定的影响4. 总结蒸汽管道压降计算是工程实践中的一个重要问题,本文介绍了常用的计算公式和注意事项。

在实际工程中,需要根据具体情况灵活选择不同的计算方法和技术手段,以保证计算精度和实用性。

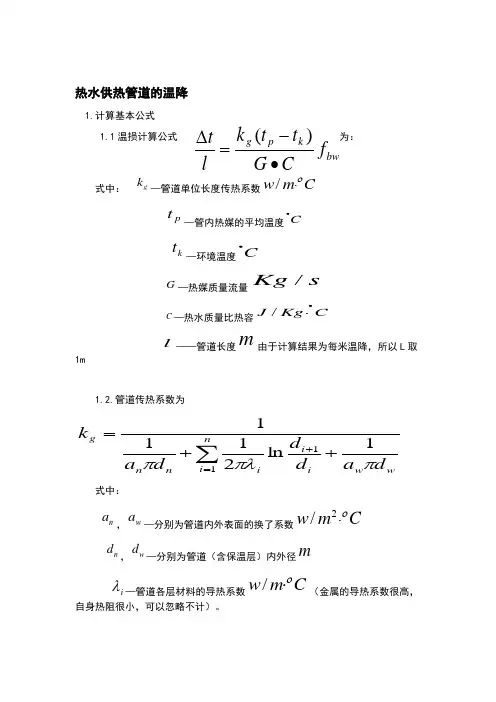

bw k p g f CG t t k l t ∙-=∆)(热水供热管道的温降1.计算基本公式1.1温损计算公式为:式中: g k—管道单位长度传热系数C m w ο⋅/pt —管内热媒的平均温度C ︒kt —环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/l ——管道长度m 由于计算结果为每米温降,所以L 取1m1.2.管道传热系数为 式中:na ,wa —分别为管道内外表面的换了系数C m w ο⋅2/nd ,wd —分别为管道(含保温层)内外径mi λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d—管道各层材料到管道中心的距离m2.1内表面换热系数的计算根据H.Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算: Pr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得: 90摄氏度时Pr=1.95;在75摄氏度时Pr=2.38; 2.2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中: t λ—管道埋设处的导热系数。

th —管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于36.7C m w ο⋅/ C.土壤的导热系数t λ=0.6C m w ο⋅/D. 由于本文涉及到的最大管径为0.6m ,所以取th =1.8mE.保温材料为:聚氨酯,取λ=0.03C m w ο⋅/ F. 保温层外包皮材料是:PVC ,取λ=0.042C m w ο⋅/ G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4.电厂实测数据为:管径为300mm 时,保温层厚度为:50mm ,保温外包皮厚度为:7mm ; 管径为400mm 时,保温层厚度为:51mm ,保温外包皮厚度为:7.8mm ; 管径为500mm 时,保温层厚度为:52mm ,保温外包皮厚度为:9mm ; 管径为600mm 时,保温层厚度为:54mm ,保温外包皮厚度为:12mm ;蒸汽管道损失理论计算及分析1、蒸汽管道热损失公式推导稳态条件下,通过单位长度的蒸汽管道管壁的热流量是相同的。

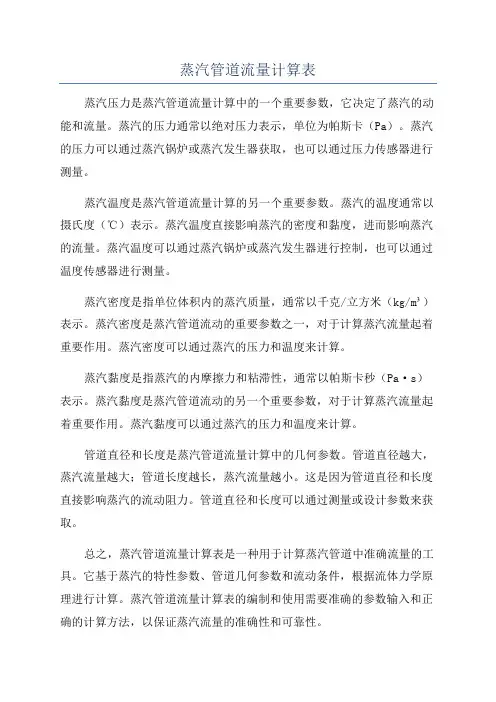

蒸汽管道流量计算表

蒸汽压力是蒸汽管道流量计算中的一个重要参数,它决定了蒸汽的动能和流量。

蒸汽的压力通常以绝对压力表示,单位为帕斯卡(Pa)。

蒸汽的压力可以通过蒸汽锅炉或蒸汽发生器获取,也可以通过压力传感器进行测量。

蒸汽温度是蒸汽管道流量计算的另一个重要参数。

蒸汽的温度通常以摄氏度(℃)表示。

蒸汽温度直接影响蒸汽的密度和黏度,进而影响蒸汽的流量。

蒸汽温度可以通过蒸汽锅炉或蒸汽发生器进行控制,也可以通过温度传感器进行测量。

蒸汽密度是指单位体积内的蒸汽质量,通常以千克/立方米(kg/m³)表示。

蒸汽密度是蒸汽管道流动的重要参数之一,对于计算蒸汽流量起着重要作用。

蒸汽密度可以通过蒸汽的压力和温度来计算。

蒸汽黏度是指蒸汽的内摩擦力和粘滞性,通常以帕斯卡秒(Pa·s)表示。

蒸汽黏度是蒸汽管道流动的另一个重要参数,对于计算蒸汽流量起着重要作用。

蒸汽黏度可以通过蒸汽的压力和温度来计算。

管道直径和长度是蒸汽管道流量计算中的几何参数。

管道直径越大,蒸汽流量越大;管道长度越长,蒸汽流量越小。

这是因为管道直径和长度直接影响蒸汽的流动阻力。

管道直径和长度可以通过测量或设计参数来获取。

总之,蒸汽管道流量计算表是一种用于计算蒸汽管道中准确流量的工具。

它基于蒸汽的特性参数、管道几何参数和流动条件,根据流体力学原理进行计算。

蒸汽管道流量计算表的编制和使用需要准确的参数输入和正确的计算方法,以保证蒸汽流量的准确性和可靠性。

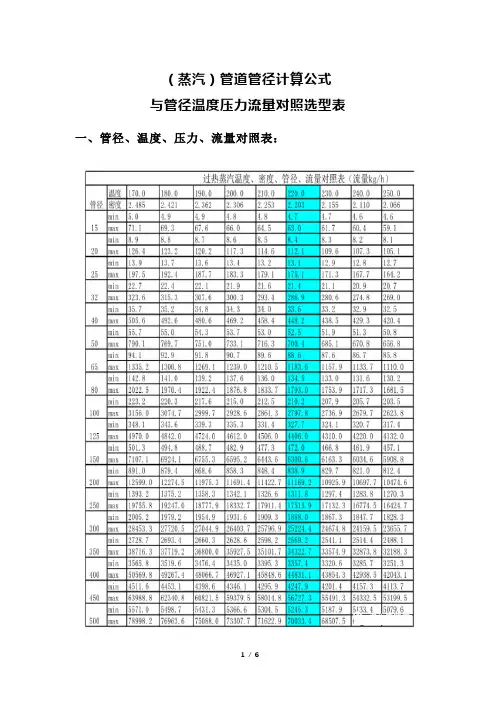

9.1蒸汽网路系统一、蒸汽网路水力计算的基本公式计算蒸汽管道的沿程压力损失时,流量、管径与比摩阻三者的关系式如下R = 6.88×10-3×K0.25×(G t2/ρd5.25),Pa/m (9-1)d = 0.387×[K0.0476G t0.381/ (ρR)0.19],m (9-2)Gt = 12.06×[(ρR)0.5×d2.625 / K0.125],t/h (9-3)式中 R ——每米管长的沿程压力损失(比摩阻),Pa/m ;G t ——管段的蒸汽质量流量,t/h;d ——管道的内径,m;K ——蒸汽管道的当量绝对粗糙度,m,取K=0.2mm=2×10-4 m;ρ ——管段中蒸汽的密度,Kg/m3。

为了简化蒸汽管道水力计算过程,通常也是利用计算图或表格进行计算。

附录9-1给出了蒸汽管道水力计算表。

二、蒸汽网路水力计算特点1、热媒参数沿途变化较大蒸汽供热过程中沿途蒸汽压力P下降,蒸汽温度T下降,导致蒸汽密度变化较大。

2、ρ值改变时,对V、R值进行的修正在蒸汽网路水力计算中,由于网路长,蒸汽在管道流动过程中的密度变化大,因此必须对密度ρ的变化予以修正计算。

如计算管段的蒸汽密度ρsh与计算采用的水力计算表中的密度ρbi 不相同,则应按下式对附表中查出的流速和比摩阻进行修正。

v sh = ( ρbi / ρsh) · v bi m/s (9-4)R sh= ( ρbi / ρsh) · R bi Pa/m (9-5)式中符号代表的意义同热水网路的水力计算。

3、K值改变时,对R、L d值进行的修正(1)对比摩阻的修正、当蒸汽管道的当量绝对粗糙度K sh与计算采用的蒸汽水力计算表中的K bi=0.2mm不符时,同样按下式进行修正:R sh=(K sh / K bi)0.25 · R bi Pa/m (9-6)式中符号代表意义同热水网路的水力计算。

、尸, 、■ 前言

本设计目的是为一区 VOD-40t 钢包精练炉提供蒸汽动力。设计 参数是由动力一车间和西安向阳喷射技术有限公司提供的。

主要参数:蒸汽管道始端 温度250C,压力1.0MP;蒸汽管道 终端温度240C,压力0.7MP (设定);

VOD用户端 温度180C,压力0.5MP;

耗量 主泵 11.5t/h 辅泵 9.0t/h 、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计, 在布 置管道时本设计较周详地考虑到了多方面的内容:

1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠

近负荷大的主要用户;

2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。

3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在

自然补偿达不到要求时使用方型补偿器。

4、在蒸汽管道相对位置最低处设置了输水阀。

5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、

滑动支座。 6、管道与其它建、构筑物之间的间距满足规范要求。

二、蒸汽管道的水力计算 已知:蒸汽管道的管径为 Dg200,长度为505m。 蒸汽管道的始端压力为1.0MP,温度为250C查《动力管道设计 手册》第一册 热力管道(以下简称《管道设计》)1 — 3得蒸汽在该

状态下的密度P为4.21kg/m3。

假设:蒸汽管道的终端压力为 0.7MP,温度为240C查《管道设 计》表1 — 3得 蒸汽在该状态下的密度 P为2.98kg/m3。

(一)管道压力损失: 1、管道的局部阻力当量长度表(一)

名称 ■ ■

阻力系数

(0

—

数量 管子公称直径 (毫米) 总阻力

数 止回阀 旋启式 3 1 200 3 煨弯 R=3D 0.3 10 200 3

方型伸缩 煨弯 5 6 200 30

器 R=3D 1 1

2、压力损失

5化』Ifp x 廿證丁•叫 2—1 式中△ p—介质沿管道内流动的总阻力之和,Pa; Wp—介质的平均计算流速,m/s;查《管道设计》表5-2 取 Wp=40m/s ; g—重力加速度,一般取 9.8m/s2;

U P—介质的平均比容,m3/kg;

入—摩擦系数,查《动力管道手册》(以下简称《管道》) 表4— 9得 管道的摩擦阻力系数 入=0.0196; d—管道直径,已知d=200mm ;

L—管道直径段总长度,已知 L=505m ;

2E—局部阻力系数的总和,由表(一)得 2E =36 H1、H2—管道起点和终点的标高,m;

1/Vp二 P p—平均密度,kg/m3;

1.15—安全系数。

在蒸汽管道中,静压头(H2-H1)10/VP很小,可以忽略不计所以 式2— 1变为

叫 d 2— 2 在上式中:5 Wp2/g U p=5 • 2PnD /g表示速度头(动压头)

入l^/d为每根管子摩擦阻力系数。 把上述数值代入 2—2 中得 △ P =1.15 X 5X 402X 3.595 (0.0196 X 103X 505/200+36)/9.8 =0.316 Mp 计算出的压力降为0.447MP,所以蒸汽管道的终端压力 P2二P 1仏 p=1.00.316=0.684 Mp。

相对误差为:( 0.7-0.684)/0.7=2.3% 。所以假设压力合理 二)管道的温度降: 1、蒸汽在管道中输送时,由于对周围环境的散热损失,过热蒸

汽温降按下式计算:

△ t=Q • 10 (GCp)C 式中Q—所计算蒸汽管段对周围环境的散热损失(千卡/时); G—管段计算蒸汽流量(吨/时);

Cp—在管段平均蒸汽参数时,过热蒸汽的定压比热 (千卡

/千克C)。

总散热损失:Q= 1.2 q L = 1.2 148.5 505=89991千卡/小时ti—管道安装温度,C, t1=20。

蒸汽流量:G= 11.5+9.0=20.5吨/小时 定压比热:Cp查《管道设计》图5 — 5得 Cp= 0.515千卡/千 克Co

△ t=89.991/(20.5 0.515) =8.524 C 2、蒸汽管道的出口温度为 t2=t1- △ t=2508.524=241.48 C。

3、相对误差: 8.524/250=3.4% 。

蒸汽管道终端的出口参数为:压力 0.684MP 温度 241.48C , 其计算结果和假设相一致。

三、管道伸长量和补偿计算 以管段 3-4为例) 一)伸长量: 公式: △ L=a- 2=(t) cm

式中L—计算管长,m, 3-4管段的长度为46.57m; cm/ /m-C); a—管道的线膨胀系数,

cm / (m-C),查表 5-1 得 a =12.25

t2—管内介质温度,C, t2=220

; △ L=12 - 46.57(2420)=12.57 cm 所以,管段3— 4的热膨胀量为125.7mm小于补偿器的补偿量 150m m,及本段管道在受热时不会因线性膨胀而损坏。

(二)补偿器选型及校核计算: 采用的补偿方式为人工补偿,选取的补偿器为矩型补偿器,其型 号为:150-2型,其补偿能力为150mm,所以3-4管段的伸长 125.7mm<150mm补偿器能满足要求。

其它管段的伸长及补偿情况见下表: 表(二) 管段号 管长 (m) 线膨胀系 数 补偿类型 补偿器类型 热伸长 量(cm) 备注

1-2 36.52 12 自然补偿 8.76 满足补偿要 求

2-3 26.40 12 自然补偿 6.34 满足补偿要 求

3-4 46.757 12 人工补偿 矩形补偿器 12.57 满足补偿要 求

4-5 35.6 12 人工补偿 矩形补偿器 8.54 满足补偿要 求 5-6 48.39 12 人工补偿 矩形补偿器 11.63 满足补偿要 求

6-7 61.41 12 人工补偿 矩形补偿器 14.74 满足补偿要

求 满足补偿要 求 7-8 72.85 12 自然补偿

1 17.48

1 8-9 31.5 12 自然补偿 7.44 满足补偿要

求

9-10 54 12 人工补偿 矩形补偿器 12.96 满足补偿要

求 满足补偿要 求 10-11 48 12 人工补偿 矩形补偿器 11.52

由上表可以看出整个VOD管道能在等于或低于设计参数的工况 下正常运行。

四、管道的保温防腐设计 为了节约能源,提高经济效益,减少散热损失,满足工艺要求, 改善工作环境,防止烫伤,一般设备、管道,管件、阀门等(以下对 管道、管件、阀门等统称为管道)必须保温。

(一)保温材料的选择:由于超细玻璃棉的纤维细而柔,呈白色棉状物,其单纤维直径 4 微米,对人的皮肤无刺痒感。超细玻璃棉优点很多,其容重小,导热 系数底,燃点高、不腐蚀是良好的保温、吸声材料。同时有良好的吸 附过滤性能,用途十分广泛。因此在本次设计中保温我材料的是选择 超细玻璃棉。保护层米用玻璃布。

(二)保温层厚度的确定: 根据国标保温层厚度表(动力设施标准图集 R410-2 )超细玻璃 棉制品保温层的厚度为70mm。

(三)保温层单位散热量计算: (t - tO)

q 二

-- In 一 + ---

2肮 d 禺DXT千卡/米时

q—管道单位长度热损失(千卡/米时); t—介质温度(C); to —周围环

境温度(C);

入—呆温材料在平均温度下的导热系数(千卡/米时t)查《管 道与设备保温》表2-45得入=0.028+0.0002t( tp—保温层平均温度查 《管道与设备保温》表3—8得tp =145C)入=0.057千卡/米 时t; Q —保温结构外表面向周围空气的放热系数(千卡 咪2时)

心二珂 +60^ = 10+6狗5 = 56.476 千卡 /米 2 时

公式: (250 ・ 20) 1 , 0.359 1 ---------- In --- + -------------- 2 3 14 0.052 0.219 0 359 56476 3.14

所以,每米长管道在每小时的散热量为 148千卡。 (四) 保温结构: 保温层用包扎保温结构,用一层超细玻璃棉毡包扎在管道上, 再 用铁丝绑扎起来。保护层采用油毡玻璃布,第一层,用石油沥青毡 (GB325— 73)、粉毡350号。在用18#镀锌铁丝直接捆扎在超细玻

璃棉毡层外面。油毡纵横搭接 50毫米,纵向接缝应在管子侧面,缝 口朝下。第二层,把供管道包扎用的玻璃布螺旋式地缠卷在石油沥青 毡外面,连后用18#镀锌铁丝或宽16毫米、厚0.41毫米的钢带捆扎 住。

= 148 5 千卡/米时

保温结构