管线钢生产技术与生产工艺简介

- 格式:ppt

- 大小:1.11 MB

- 文档页数:11

管线钢生产流程

管线钢生产流程:

①原料准备:选用高品位铁矿石、废钢等作为主要原料,确保化学成分和物理性质符合管线钢的标准要求。

②铁水冶炼:在高炉中进行还原反应,将铁矿石转化为铁水,去除大部分杂质,得到初步的生铁。

③转炉炼钢:将生铁与废钢、石灰石等辅料送入转炉,在氧气的作用下进一步氧化去碳,调整化学成分,制成钢水。

④真空脱气:通过真空处理去除钢水中的气体和非金属夹杂物,提高钢材的纯净度和性能。

⑤连铸连轧:将钢水注入连铸机,冷却固化成坯料,随后直接送入热连轧机进行连续轧制,减少中间环节,提高效率。

⑥热处理:对轧制后的钢板进行退火、正火或淬火等热处理,以改善其力学性能,如强度、韧性、焊接性等。

⑦冷轧:对于部分要求更薄厚度和更高表面质量的产品,可进行冷轧,以达到精确的尺寸和表面光洁度。

⑧酸洗与平整:使用酸洗去除冷轧板表面的氧化皮,再进行平整处理,改善板形和平直度。

⑨涂镀防腐:为了提高管线钢的耐腐蚀性能,可在表面进行镀锌、涂漆或其他防腐处理。

⑩质量检测:进行化学成分分析、力学性能测试、无损检测等,确保产品质量符合国家和行业标准。

⑪裁剪与包装:根据客户需求,将板材裁剪成规定尺寸,进行捆扎或木箱包装,准备发运。

⑫物流配送:安排物流车辆,将管线钢安全、准时地运送至客户指定地点,完成交付。

钢制管件工艺流程及技术特点一、钢制管件的生产工艺流程包括以下步骤:1.材料准备:选择合适的钢材,包括碳钢、合金钢等,进行切割、焊接等预处理工作。

2.管件设计:根据管件的应用需求和要求,进行产品设计和模具制造。

3.冷弯:通过冷弯机对钢材进行冷弯成型。

4.焊接:将冷弯后的零件进行焊接,包括TIG焊、MIG焊、电弧焊等。

5.补强处理:对焊接处进行补强处理,包括笼焊、焊缝焊接等。

6.热处理:通过加热和冷却处理,使钢制管件的性能得到提升和调整。

7.表面处理:对钢制管件的表面进行除锈、喷涂等防腐处理。

8.检测:对成品进行各项检测,包括尺寸检测、焊缝探伤、压力测试等。

9.包装和出厂:将合格的钢制管件进行包装,并进行出厂发货。

二、钢制管件工艺流程的技术特点如下:1.精确性:钢制管件工艺要求精确,每个环节都需要严格控制尺寸和焊接质量,确保其与管道的连接紧密、牢固。

2.强度:钢制管件工艺要求强度高,能够承受大压力和重负荷的作用,以确保管道系统的安全和可靠性。

3.耐腐蚀性:钢制管件工艺要求抗腐蚀能力强,可以在恶劣的环境下使用,如化工厂、海上平台等。

4.工艺稳定性:钢制管件工艺要求工艺稳定,能够充分满足大规模生产的需求,提高生产效率和产品质量。

5.环保性:钢制管件工艺要求环保,减少对环境的污染,采用低排放和可再生的材料和工艺。

6.灵活性:钢制管件工艺具有一定的灵活性,能够适应不同形状、尺寸和材质的管道系统的要求。

7.经济性:钢制管件工艺追求经济性,既要保证产品的质量和性能,又要降低生产成本,提高市场竞争力。

总之,钢制管件工艺流程及技术特点是针对钢制管件的生产过程和要求进行的总结和归纳,只有在遵循相关工艺流程和技术要求的基础上,才能生产出满足高质量和高性能要求的钢制管件产品。

管线钢工艺设计概要一、引言管线钢工艺设计是指针对管道脉动、压力、温度及介质等因素,在满足使用要求的前提下,对管道的工艺流程和结构设计进行系统规划与布置,以确保管道的安全可靠运行。

本文将从管道材料选择、焊接工艺、防腐蚀措施等方面,对管线钢工艺设计进行简要概述。

二、管道材料选择在进行管线钢工艺设计时,首要问题是选择合适的管道材料。

常见的管道材料有碳钢、低合金钢、不锈钢等。

在选择管道材料时,需要考虑管道所承受的压力、温度、腐蚀性介质等因素。

碳钢具有较好的机械性能和加工性能,适用于一般的管道工艺设计;而对于一些特殊工况,如高温、低温、酸碱介质等,需要选择具有耐腐蚀性能的特种合金钢或不锈钢。

三、焊接工艺1.管道焊接常用的工艺有焊接、螺栓连接和法兰连接等。

其中,焊接是最常用的连接方式。

在进行焊接工艺设计时,需要考虑焊接材料的选择、焊接接头形式和焊接工艺参数等。

对于碳钢管道,常用的焊接方法有手工电弧焊、埋弧焊和气体保护焊等。

而对于不锈钢等材料,应选择适合的焊接方法,如氩弧焊、等离子焊等。

2.在焊接工艺设计中,还需注意焊接缺陷的控制。

常见的焊接缺陷有夹渣、气孔、裂纹等。

为了避免焊接缺陷对管道使用性能的影响,应控制好焊接材料的组织结构、焊接温度、焊接速度等参数,并进行焊后热处理和无损检测等工艺控制措施。

四、防腐蚀措施管道在运行过程中容易受到腐蚀的影响,因此在管线钢工艺设计中必须考虑防腐蚀措施。

常见的防腐蚀方法有外涂覆层、内涂覆层、阴极保护和合金材料选择等。

外涂覆层是在管道外表面涂覆防腐涂料,起到防止介质侵蚀管道的作用;内涂覆层则是在管道内壁涂覆腐蚀层,用于防止介质对管道材料的腐蚀。

阴极保护是通过在管道表面放置阳极,形成电流场,从而形成阴极保护层,防止管道的腐蚀。

五、总结管线钢工艺设计是确保管道安全可靠运行的重要环节。

在工艺设计过程中,需要综合考虑管道材料的选择、焊接工艺参数的确定和防腐蚀措施的选择。

只有在工艺设计合理、工艺参数控制到位的前提下,才能保证管道的安全运行,延长管道的使用寿命。

不锈钢管生产工艺技术不锈钢管生产工艺技术不锈钢管是一种重要的工业材料,广泛应用于石油、化工、医药、食品、轮船制造、机械制造等领域。

下面将介绍不锈钢管的生产工艺技术。

首先,不锈钢管的生产开始于原料的选择。

不锈钢管的原料主要是不锈钢板。

对于普通的不锈钢管,一般选择304和316L 等材质。

而对于耐高温、耐腐蚀的特殊场合,还可以选择904L等特殊材质。

接下来,原料的加工。

不锈钢板经过剪切、裁切等工序,最终制成合适尺寸的板材。

然后,将板材送入切割机,在设定的长度范围内进行切割。

切割后的不锈钢板称为母板。

第三步是母管的成型。

首先将母板卷起,通过辊轧机成型为圆管。

然后,接下来使用高频感应焊机对圆管进行焊接。

该焊接技术是一种高效且质量可靠的焊接方法。

第四步是焊接缝的处理。

由于焊接会产生一条焊缝,需要对焊缝进行处理,以提高不锈钢管的质量。

一般采用机械或化学方法对焊缝进行去除、抛光或酸洗等工序,使得焊缝与管体无缝衔接。

接下来是不锈钢管的退火。

退火是为了消除焊接产生的应力,提高不锈钢管的硬度和耐腐蚀性能。

退火过程中,将不锈钢管加热到一定温度,然后慢慢冷却,使得晶粒重新排列,达到理想的结构状态。

最后,对不锈钢管进行修整和表面处理。

修整包括校直和切割等工序,以确保管材的尺寸和形状精度。

表面处理包括喷砂、酸洗、抛光等工序,以提高不锈钢管的美观性和耐腐蚀性。

以上是不锈钢管的生产工艺技术的一个简要介绍。

随着不锈钢管市场的不断扩大和需求的增加,不锈钢管的生产工艺也在不断改进和完善,以提高产品的质量和效率。

通过科技的进步和工艺的改良,不锈钢管的应用范围将会更加广泛。

管线钢一、管线钢的概述1、概念管线钢主要用于石油、天然气的输送。

制造石油天然气集输和长输管或煤炭、建材浆体输送管等用的中厚板和带卷称为管线用钢(LPS)。

石油钢的强度一般要求达到600~700MPa;钢中O、S、P、N、C总含量不大于0.0092%;钢中脆性Al2O3夹杂和条状Mn夹杂为痕迹状态。

管线钢主要用于加工制造油气管线。

油气管网是连接资源区和市场区的最便捷、最安全的通道,它的快速建设不仅将缓解铁路运输的压力,而且有利于保障油气市场的安全供给,有利于提高能源安全保障程度和能力。

2、管线钢类型管线钢可分为高寒、高硫地区和海底铺设三类。

从油气输送管的发展趋势、管线服役条件、主要失效形式和失效原因综合评价看,不仅要求管线钢有良好的力学性能,还应具有耐负温性、耐腐蚀性、抗海水和HSSCC性能等。

这些工作环境恶劣的管线,线路长,又不易维护,对质量要求都很严格。

3、管线钢的消费和生产现状(1)消费状况为了把这些自然气输送到主要的消费区域,建设输送管线是必不可少的。

目前“西气东输”项目已经建成,今后还将建设的主要管线有陕京二期、中俄自然气管线(东线、西线)、以及中亚或俄罗斯至上海自然气管线,终极与“西气东输”管线形成“两横、两纵”的自然气干线。

目前,原油、自然气管网已经具有相当规模,成品油输送管道相对较少,目前仅占全部输送量的40%,将来计划修建3万km,管径在Ф500mm左右,壁厚在10mm以下,以X65为主。

未来10年,我国将建设5万km的油气管道,均匀每年需要展设近5000km,每年自然气管道需要钢材近400万t。

随着管道输送压力的不断进步,油气输送钢管也相应迅速向高钢级方向发展。

在国际发达国家,20世纪60年代一般采用X52钢级,70年代普遍采用X60~X65钢级,近年来以X70为主,而国内城市管网以X52、X65为主。

目前国内主干线输气管最大压力为10MPa,最大直径能够达到Ф1016~1219mm,以X65、X70应用为主,X80也有应用,但用量未几。

x80管线钢的工艺流程英文回答:The process for manufacturing X80 pipeline steel involves several steps to ensure its high-quality and durability. Here, I will outline the general process flow for producing X80 pipeline steel.1. Raw Material Preparation: The first step is to gather the necessary raw materials, which typically include iron ore, coal, limestone, and other alloying elements. These materials are carefully selected and processed to meet the specific requirements for X80 pipeline steel production.2. Ironmaking: The raw materials are then processed ina blast furnace to produce molten iron. The blast furnace operates at high temperatures, allowing for the reduction of iron ore into iron. This molten iron is then further processed to remove impurities and adjust the carboncontent.3. Steelmaking: The molten iron is transferred to a basic oxygen furnace (BOF) or an electric arc furnace (EAF) for steelmaking. In the BOF, the molten iron is combined with scrap steel and other alloying elements to achieve the desired chemical composition. In the EAF, electricity is used to melt the scrap steel and other raw materials. The steel is then refined and alloyed to meet the specific requirements for X80 pipeline steel.4. Continuous Casting: Once the steel has been refined and alloyed, it is transferred to a continuous casting machine. This machine solidifies the molten steel into a continuous strand, which is then cut into desired lengths to form billets or slabs.5. Rolling: The billets or slabs are heated and passed through a series of rolling mills to reduce their thickness and shape them into the desired form. This process can include hot rolling and cold rolling, depending on the specific requirements for X80 pipeline steel.6. Heat Treatment: After the rolling process, the steel is subjected to heat treatment to improve its mechanical properties. This can involve processes such as annealing, quenching, and tempering, which help to enhance the strength, toughness, and ductility of the X80 pipeline steel.7. Testing and Inspection: Throughout the manufacturing process, the X80 pipeline steel is subjected to various tests and inspections to ensure its quality and compliance with industry standards. These tests can include mechanical testing, chemical analysis, non-destructive testing, and dimensional inspection.8. Coating and Finishing: Once the X80 pipeline steel has passed all the necessary tests and inspections, it is coated and finished to protect it from corrosion and enhance its longevity. This can involve processes such as galvanizing, epoxy coating, or polyethylene wrapping.中文回答:制造X80管线钢的工艺流程包括多个步骤,以确保其高质量和耐久性。

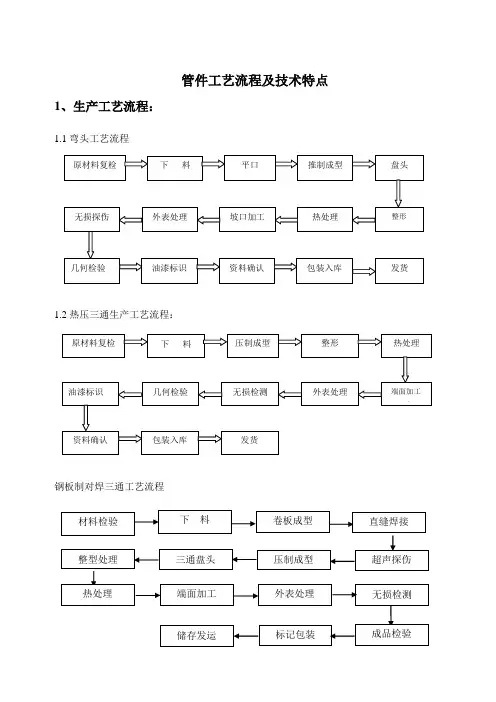

管件工艺流程及技术特点1、生产工艺流程:1.1弯头工艺流程1.2热压三通生产工艺流程:钢板制对焊三通工艺流程1.4热压大小头生产工艺流程:2、生产过程中关键工序的控制:2.1 材料2材料选用1〕冶炼方式:原材料按相应标准规定的方法进展冶炼,必须为镇静钢且具有要求的热处理状态。

2〕选用制作管件材料的外表,应无缺陷、油脂、过多的锈迹、焊渣或其它异物。

3〕材料标志清楚、完整符合工程工程有关条款的技术要求。

4〕原材料应有证明书,其检验工程应符合相关标准的规定或订货要求。

无标记、无批号、无质量证明书或质量说明书工程不全的钢材不能使用。

2材料尺寸。

制造管件选用管材应根据管件几何尺寸及设计计算选择长度、外径、宽度及壁厚。

2材料的检验1)外表及尺寸检验:原材料的外表应平整、光滑、厚度均匀,不得有超过标准要求的凹坑、重皮、裂纹、油污、腐蚀和其它污物。

外表尺寸检验、除锈后的材料进展外表及尺寸检查。

2)原材料应有证明书,其检验工程应符合相关标准的规定或订货要求。

无标记、无批号、无质量证明书或质量说明书工程不全的钢材不能使用。

3)材料按炉号进展化学分析,原材料的化学成分最大百分含量应符合相应标准及本工程技术规格书的要求4)原材料的力学性能应符合相应标准及本工程技术规格书的要求5)对于复检不合格的原材料应予退回,不允许用于管件制作。

材料的追溯性标识清楚,在制造过程中,原材料的炉号、批号以及所用材料部位及过程编号等均应有追溯性记录。

2.2下料2下料方法主要是机械切割,切割后应用机械方法清理切割面至露出金属光泽。

2下料操作人员应熟悉切割设备的性能和操作标准,按规定画样、切割。

切割时应根据操作工技能和设备不同留一定的切割量。

下料管材外表清理除锈后不允许有低熔点金属污染。

不应有重皮、裂纹等严重缺陷。

2在下料后的坯料上将原材料上的标识内容进展移植。

2.3管件成型2弯头生产作业指导书2.3.1.1 先启动中频电源将推制芯棒加热到规定温度以上,将推制弯头用坯管放在推制机芯棒上启动液压推进装置推动坯管随芯棒外形而变化。

钢管的生产工艺和加工技术钢管是一种广泛应用于工业、建筑和交通等领域的基础材料,无论是作为支撑结构还是输送介质,都具有不可替代的重要作用。

钢管生产工艺和加工技术的发展,对于提高钢管的质量、降低生产成本和开发新型钢管具有至关重要的意义。

一、钢管的生产工艺钢管的生产工艺主要分为两种:热轧和冷拔。

热轧是通过加热钢坯至一定温度,然后通过轧制机器将钢坯压制成所需的形状和尺寸;冷拔则是通过将钢坯在室温下进行拉拔,使其逐渐变细并成形。

这两种工艺各有优缺点,选择哪种工艺取决于所需钢管的用途、材质和性能要求。

在热轧工艺中,钢坯首先被送入加热炉加热,为轧制做好准备。

然后通过各种钢压机将钢坯逐渐压制成所需形状和尺寸,最后通过切割机进行切割。

热轧工艺能够生产各种厚度和尺寸的钢管,但其表面粗糙度较高,需要经过表面处理才能够达到要求。

冷拔工艺中,则需要采用钢坯拉拔机,将加热过的钢坯拉拔成为所需的尺寸和形状。

由于冷拔工艺不需要加热,因此能够生产出表面光滑、尺寸精确、耐腐蚀性好的钢管,但其生产成本较高。

二、钢管的加工技术除了生产工艺之外,钢管的加工技术也是很关键的。

钢管经过了热轧或冷拔后,虽然已经变成所需的尺寸和形状,但是还需要进行进一步的加工才能够满足各种要求。

例如,在建筑行业中,钢管常常需要进行焊接、涂漆、绝缘等处理,以提高其使用寿命和安全性能。

以下是几种常见的钢管加工技术:1. 焊接:在钢管的两端进行焊接处理,可以将若干根钢管连接起来,形成一个更长的管道或结构,常用于输送液体或气体。

2. 内外涂层:将钢管进行内外涂层,可以提高其抗腐蚀性能,延长使用寿命。

通常使用的涂层材料包括环氧树脂、聚氨酯、煤沥青等。

3. 绝缘:在钢管表面涂覆一层绝缘材料或进行绝缘处理,可以减少电气设备的损失和泄漏,提高电气安全性能。

常用的绝缘材料包括聚氨酯泡沫、玻璃纤维、硅酸盐等。

4. 机加工:通过钻孔、切割、镗孔等机械加工方法,可以在钢管表面上开不同形状的孔或者进行孔的加工处理。

简述8mm管线钢的生产工艺流程1.原料选料:选择高质量的钢坯进行加工和熔炼。

Selection of raw materials: Select high-quality steel billets for processing and smelting.2.轧制加工:将熔炼后的钢坯进行轧制,初步成型成管坯。

Rolling processing: The smelted steel billet is rolled to form a preliminary pipe blank.3.空气穿孔:通过空气穿孔机器对管坯进行穿孔,形成管道内部空腔。

Air perforation: Use an air perforation machine to perforate the pipe blank, forming an internal cavity in the pipeline.4.冷拔加工:利用冷拔机对管坯进行拉拔,增强管道的强度和光滑度。

Cold drawing processing: Use a cold drawing machine to draw the pipe blank, enhancing the strength and smoothness of the pipeline.5.酸洗处理:对冷拔后的管坯进行酸洗处理,去除表面氧化物和杂质。

Acid pickling: The cold-drawn pipe blank is pickled to remove surface oxides and impurities.6.清洗排油:清洗酸洗后的管坯并排出残留的油脂和杂质。

Cleaning and oil discharge: Clean the pickled pipe blank and remove residual grease and impurities.7.成型焊接:将管坯进行成型和焊接,形成完整的管线。

管线钢典型生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、投资分析、行业流程、计划书、设计方案、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you! In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!管线钢的典型生产工艺流程包括以下几个主要步骤:1.原材料准备:生产管线钢的第一步是准备原材料。

管道生产工艺流程介绍1. 引言管道生产是指通过一系列工艺和步骤,将金属或非金属的原材料转化为具有特定形状和性能的管道产品。

管道是工业领域中应用广泛的重要组成部分,用于输送液体、气体和固体材料。

本文将介绍管道生产的一般工艺流程,包括原材料准备、成型、焊接、表面处理和检测等环节。

2. 原材料准备管道生产的首要步骤是原材料准备。

根据管道产品的要求,常用的原材料包括不锈钢、碳钢和合金钢等。

在原材料准备阶段,需要对选用的原材料进行质量检查,包括成分分析、硬度测试和力学性能测量等。

只有确保原材料的质量符合要求,才能保证管道产品的性能和可靠性。

3. 成型成型是管道生产的核心工艺之一。

成型的方法有多种,包括热轧、冷轧、挤压和冷拔等。

不同的成型方法适用于不同类型的管道产品。

在成型过程中,需要根据产品要求和规格进行模具设计和制造,通过加热、冷却或挤压等操作,将原材料转化为具有特定形状和尺寸的管道毛坯。

4. 焊接焊接是管道生产的重要环节。

在成型后的管道毛坯中,往往需要进行焊接操作,将毛坯的不同部分连接起来。

常用的焊接方法包括电弧焊、气体保护焊和激光焊等。

焊接工艺需要根据管道产品的要求和材料的特性进行选择,以确保焊接接头的质量和可靠性。

5. 表面处理表面处理是管道生产的一项重要工艺环节,它可以提高管道产品的耐腐蚀性能和美观度。

常用的表面处理方法包括镀锌、喷涂和阳极处理等。

镀锌是在管道表面镀上一层锌,通过与管道材料的反应形成保护层,起到抗腐蚀的作用;喷涂是将特定材料的颜料喷涂在管道表面形成保护层;阳极处理则是利用阳极保护原理,通过电化学反应在管道表面形成氧化膜,提高管道的耐腐蚀能力。

6. 检测检测是管道生产中不可或缺的环节。

通过对管道产品进行各种检测和测试,可以确保产品的质量和性能符合要求。

常用的检测方法包括尺寸检测、力学性能测试、表面质量检验和无损检测等。

其中无损检测是一种非破坏性测试技术,通过超声波、射线、磁粉和渗透等方法对管道进行检测,发现潜在的缺陷和问题,保证管道的安全可靠运行。

管线钢生产钢板流程The process of producing pipeline steel plates is a complex one that involves various steps and stages. It begins with the selection ofhigh-quality raw materials, such as iron ore and coal, which are essential for the production of high-quality steel. These raw materials are then refined and processed in a blast furnace to form molten iron, which is then poured into a steelmaking vessel to undergo further refining.生产管线钢板的过程是一个复杂的过程,其中涉及各种步骤和阶段。

它始于选择高质量的原材料,例如铁矿石和煤炭,这些原材料对于生产高质量的钢材至关重要。

然后将这些原材料进行精炼和加工,放入高炉中形成熔化的铁水,然后将其倒入炼钢容器中进行进一步的精炼。

Once the steel has been refined to the desired composition, it is poured into a continuous casting machine, where it is formed into slabs or billets. These slabs are then rolled into thinner sheets in a hot rolling mill, where they undergo further processing to achieve the desired thickness and properties. The steel sheets are then cutinto specific sizes and shapes before being subjected to heat treatment to further enhance their strength and durability.一旦钢铁被精炼到所需的成分,就会倒入连铸机中,其中形成板坯或方坯。

分析生产高质量管线钢通常,有两种基本的工艺来生产这种钢材:(1)传统的“转炉—钢包炉—VD”工艺,某些钢厂应用该流程生产各自的产品;(2)“电弧炉/转炉—钢包炉—RH”工艺,某些钢厂已经使用了这种新的流程。

两种工艺有各自的优缺点。

根据用户的具体要求,选择不同的优化方案。

根据最终产品的所需特性和冶金要求,制定了一系列标准。

利用新的“电弧炉/转炉—钢包炉—RH”工艺生产高质量管线钢时,经过顶渣脱硫后,可以得到与VD炉脱硫效果相当的最终硫含量。

但是,其结果是增加了钢水中氮含量,因此,在RH后续的脱气过程中需要进一步脱氮,以满足钢材性能要求。

因此,应用不同的工艺流程可以得到相同的效果,但是需要根据具体情况来正确评估优化方案。

4 利用RH和VD生产特殊钢RH工艺主要用于高产条件下实现快速脱碳和较短的循环时间。

在RH炉内的真空环境下,CO大量生成,炉内的钢水飞溅强烈,这将导致钢水在炉内结壳,降低产量。

保持炉内的耐火材料较高的温度可以有效减少钢水结壳。

许多年前SMS Mavac已经成功证实,通过弯曲的热排管可以从气体冷却过程中吸热。

然后,炉顶的喷枪加热装置可进一步加热RH炉。

人们希望钢水在RH炉内的循环次数越少越好,因此,钢水喷射用的真空泵吸入量必须越来越大。

虽然RH炉具有上文所述的特点,然而在实际生产中的脱碳初期,真空条件下钢水的飞溅降低了脱碳速率。

为了优化该工艺,RH炉内的真空度必须加以控制。

通常来讲,泄露装置的引入可以用于控制炉内的真空度。

如果操作正确,脱碳初期的钢水飞溅可以随时控制在可接受范围内。

但是,必须充分考虑错误的漏气分析和漏气测量带来的负面影响。

自SMS Mevac引入吸入量可调节的钢水喷射装置后,很好地解决了该问题。

值得注意的是,影响RH炉内的钢水飞溅因素主要有以下几点:(1)钢水中碳元素和氧元素在钢水中的溶解度;(2)RH炉内真空度下降速率;(3)气体循环量;(4)排气管道的物理形状。

当前,现代RH装置配备了可调真空泵。