铝合金型材研究

- 格式:ppt

- 大小:6.00 MB

- 文档页数:44

6061铝合金挤压型材性能影响因素分析【摘要】挤压是铝型材加工中常用的一种方法,而挤压过程中的各种因素对最终产品的性能有着重要影响。

本文通过对6061铝合金挤压型材的性能影响因素进行分析,包括其化学成分、制备工艺、挤压温度、挤压压力以及热处理工艺对性能的影响进行探讨。

通过综合分析这些因素,可以更好地了解挤压型材的性能形成机制,为提高产品质量和性能提供理论依据。

在未来的研究中,可以进一步深入探讨这些因素之间的相互作用,以更好地优化挤压型材的生产工艺,促进铝型材行业的发展。

【关键词】6061铝合金,挤压型材,性能影响因素,化学成分,制备工艺,挤压温度,挤压压力,热处理工艺,综合分析,研究展望。

1. 引言1.1 背景介绍6061铝合金是一种常用的铝合金材料,具有优良的机械性能和耐腐蚀性能,广泛应用于航空航天、汽车制造、建筑等领域。

挤压型材是一种常见的材料成形工艺,通过挤压可以生产出各种截面形状复杂的铝合金型材,具有高强度、高韧性和优异的表面质量。

挤压型材的性能受到多种因素的影响,包括化学成分、挤压工艺参数和热处理工艺等。

了解这些影响因素对挤压型材性能的影响,有助于优化挤压工艺,提高挤压型材的质量和性能。

1.2 研究目的研究目的是通过分析6061铝合金挤压型材的性能影响因素,探讨不同因素对挤压型材性能的影响规律,为优化挤压型材制备工艺提供理论依据。

具体来说,我们将通过对6061铝合金的化学成分、挤压型材制备工艺、挤压温度、挤压压力以及热处理工艺等因素进行系统研究,深入分析它们对挤压型材性能的影响机制。

通过这些研究,我们旨在揭示不同因素对挤压型材强度、耐热性、耐腐蚀性等性能的影响程度,为实际生产中的挤压型材制备和质量控制提供科学依据。

通过对挤压型材性能影响因素的综合分析,可以为未来的研究提供方向和展望,推动6061铝合金挤压型材的研究和应用。

2. 正文2.1 6061铝合金的化学成分6061铝合金是一种常用的铝合金材料,其化学成分对其性能有着重要影响。

铝合金型材节能技术可行性研究

内容可以参考《铝合金型材节能技术可行性研究》

一、研究背景

随着人们对节能减排的认识提高,铝合金型材节能技术已经引起了普

遍的重视。

由于铝合金型材可以有效地减少能源消耗,并减少温室气体排放,因此,铝合金型材节能技术的可行性探索受到了市场的高度重视。

1.铝合金的特性

铝合金具有良好的外观质量和加工性,耐腐蚀性,耐热、耐冷性以及

较低的密度等特点,可以用来制造精密型材。

铝合金具有极好的塑性、耐

磨性及耐腐蚀性,可以满足不同环境的使用要求,是制造型材的理想材料。

2.实施节能技术的可行性

(1)型材制作工艺改进。

首先,采用低温压铸和热轧技术,使铝合

金型材的表面粗糙度降低;其次,在制作型材时,采取冷拔、拉伸和其他

加工方法,以提高铝合金型材的节能效率;最后,采用局部加强技术,使

铝合金型材在高强度制作过程中更具有可持续性。

(2)节能效率提高。

使用热处理技术可以使铝合金型材具有较高的

节能效率,并可以避免过度浪费能源,且可以有效减少温室气体排放。

另外,可以考虑采用节能型材料,比如低密度的碳纤维和石墨烯型材。

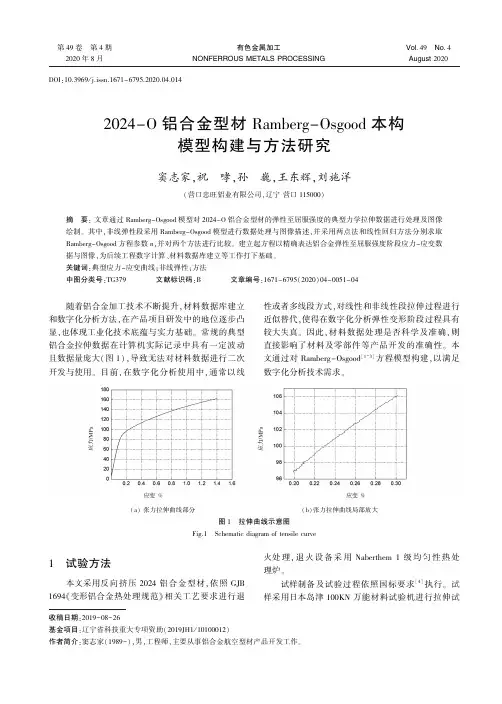

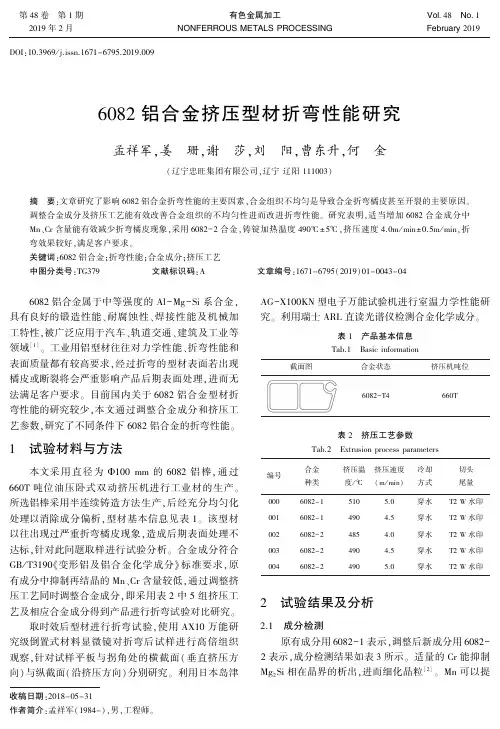

第48卷㊀第1期有色金属加工Vol 48㊀No 12019年2月NONFERROUSMETALSPROCESSINGFebruary2019DOI:10.3969/j.issn.1671-6795.2019.0096082铝合金挤压型材折弯性能研究孟祥军ꎬ姜㊀珊ꎬ谢㊀莎ꎬ刘㊀阳ꎬ曹东升ꎬ何㊀金(辽宁忠旺集团有限公司ꎬ辽宁辽阳111003)收稿日期:2018-05-31作者简介:孟祥军(1984-)ꎬ男ꎬ工程师ꎮ摘㊀要:文章研究了影响6082铝合金折弯性能的主要因素ꎬ合金组织不均匀是导致合金折弯橘皮甚至开裂的主要原因ꎮ调整合金成分及挤压工艺能有效改善合金组织的不均匀性进而改进折弯性能ꎮ研究表明ꎬ适当增加6082合金成分中Mn㊁Cr含量能有效减少折弯橘皮现象ꎬ采用6082-2合金ꎬ铸锭加热温度490ħʃ5ħꎬ挤压速度4.0m/minʃ0.5m/minꎬ折弯效果较好ꎬ满足客户要求ꎮ关键词:6082铝合金ꎻ折弯性能ꎻ合金成分ꎻ挤压工艺中图分类号:TG379㊀㊀㊀㊀㊀㊀文献标识码:A㊀㊀㊀㊀㊀㊀文章编号:1671-6795(2019)01-0043-04㊀㊀6082铝合金属于中等强度的Al-Mg-Si系合金ꎬ具有良好的锻造性能㊁耐腐蚀性㊁焊接性能及机械加工特性ꎬ被广泛应用于汽车㊁轨道交通㊁建筑及工业等领域[1]ꎮ工业用铝型材往往对力学性能㊁折弯性能和表面质量都有较高要求ꎬ经过折弯的型材表面若出现橘皮或断裂将会严重影响产品后期表面处理ꎬ进而无法满足客户要求ꎮ目前国内关于6082铝合金型材折弯性能的研究较少ꎬ本文通过调整合金成分和挤压工艺参数ꎬ研究了不同条件下6082铝合金的折弯性能ꎮ1㊀试验材料与方法本文采用直径为Φ100mm的6082铝棒ꎬ通过660T吨位油压卧式双动挤压机进行工业材的生产ꎮ所选铝棒采用半连续铸造方法生产ꎬ后经充分均匀化处理以消除成分偏析ꎬ型材基本信息见表1ꎮ该型材以往出现过严重折弯橘皮现象ꎬ造成后期表面处理不达标ꎬ针对此问题取样进行试验分析ꎮ合金成分符合GB/T3190«变形铝及铝合金化学成分»标准要求ꎬ原有成分中抑制再结晶的Mn㊁Cr含量较低ꎬ通过调整挤压工艺同时调整合金成分ꎬ即采用表2中5组挤压工艺及相应合金成分得到产品进行折弯试验对比研究ꎮ取时效后型材进行折弯试验ꎬ使用AX10万能研究级倒置式材料显微镜对折弯后试样进行高倍组织观察ꎬ针对试样平板与拐角处的横截面(垂直挤压方向)与纵截面(沿挤压方向)分别研究ꎮ利用日本岛津AG-X100KN型电子万能试验机进行室温力学性能研究ꎮ利用瑞士ARL直读光谱仪检测合金化学成分ꎮ表1㊀产品基本信息Tab.1㊀Basicinformation截面图合金状态挤压机吨位6082-T4660T表2㊀挤压工艺参数Tab.2㊀Extrusionprocessparameters编号合金种类挤压温度/ħ挤压速度(m/min)冷却方式切头尾量0006082-15105.0穿水T2W水印0016082-14904.5穿水T2W水印0026082-24854.0穿水T2W水印0036082-24904.5穿水T2W水印0046082-24905.0穿水T2W水印2㊀试验结果及分析2.1㊀成分检测原有成分用6082-1表示ꎬ调整后新成分用6082-2表示ꎬ成分检测结果如表3所示ꎮ适量的Cr能抑制Mg2Si相在晶界的析出ꎬ进而细化晶粒[2]ꎮMn可以提㊀㊀有色金属加工第48卷高再结晶温度ꎬ显著细化再结晶晶粒ꎬ还能加速板条状的βAlFeSi相向近圆形的αAlFeSi相转化ꎬ促进Mg2Si粒子的均匀分布ꎬ提高挤压变形的均匀性ꎬ进而改善合金的强度㊁韧性和耐蚀性[3]ꎮ表3㊀试验型材合金成分(质量分数ꎬ%)Tab.3㊀Alloycompositionoftestprofile(wt.%)编号SiMgFeCuMnCrTiZn001(6082-1)0.850.730.180.060.540.050.100.17002(6082-2)0.870.710.180.050.650.150.100.16国标0.70~1.300.60~1.20ɤ0.50ɤ0.100.40~1.00ɤ0.25ɤ0.10ɤ0.202.2㊀折弯变形将型材挤压完1d后在相同的折弯机上进行折弯90ʎ变形ꎬ折弯过程中000号~001号出现表面橘皮ꎬ002号~004号型材折弯后外表面均没有橘皮现象ꎮ型材折弯后弯曲外表面照片如图1所示ꎮ(a)000号表面拉毛ꎻ(b)001号橘皮ꎻ(c)002号合格ꎻ(d)003号合格ꎻ(e)004号合格图1㊀折弯后弯曲部位示意图Fig.1㊀Sketchmapafterbending2.3㊀高倍检测图2为试样不同位置横截面的晶粒度照片ꎬ可以看出ꎬ主要由再结晶组织与纤维状变形组织两种状态ꎮ折弯橘皮001号试样平板处(图2(a))挤压态组织大部分被粗大的再结晶组织吞并ꎬ拐角处也充满大小不一的再结晶晶粒ꎬ晶粒尺寸由表层向内部变大ꎬ组织不均匀ꎮ折弯效果较好的004号试样组织均匀ꎬ平板处(图2(b))有较薄皮质层ꎬ无再结晶组织ꎻ拐角处(图2(d))内部无大尺寸再结晶晶粒ꎮ44㊀㊀㊀第1期有色金属加工(a)001号平板处ꎻ(b)004号平板处ꎻ(c)001号拐角处ꎻ(d)004号拐角处图2㊀试样不同位置横截面组织Fig.2㊀Cross-sectionalmicrostructureofsamplesatdifferentpositions㊀㊀图3为试样不同位置纵截面组织ꎮ两种成分型材的纵向截面组织均为纤维状晶粒ꎮ001试样组织较004粗大ꎬ且001平板处存在一定厚度的皮质层ꎮ再结晶晶粒比纤维状晶粒内部位错密度低㊁尺寸大ꎬ位错滑移的阻力小ꎬ先发生塑性变形ꎬ尺寸越大ꎬ阻力越小ꎮ故金属组织越不均匀ꎬ各晶粒变形的不同时性越显著ꎬ导致先变形的晶粒提前达到塑性极限ꎬ致使表面橘皮ꎮ由于晶粒大小不均匀导致局部晶粒变形不同时性作用明显ꎬ在相同应力条件下塑性变形量不同ꎬ宏观表现为表面橘皮甚至开裂[4]ꎮ(a)001号平板处ꎻ(b)001号拐角处ꎻ(c)004号平板处ꎻ(d)004号拐角处图3㊀试样不同位置纵截面组织Fig.3㊀Longitudinal-setionalmicrostructureofsamplesatdifferentpositions54㊀㊀有色金属加工第48卷2.4㊀力学性能检测每组折弯型材取两个力学试样ꎬ检测结果如表4所示ꎮ表4㊀试验型材力学性能Tab.4㊀Mechanicalpropertiesoftestsections试样编号屈服强度/MPa抗拉强度/MPa断后延伸率/%000-115827424.0000-216328024.5001-116627420.4001-216827422.8002-115729222.6002-215929222.7003-115227620.5003-215527820.2004-115529120.5004-215128421.7各组型材力学性能均满足GB/T6892-2006标准要求ꎮ001号~003号型材挤压速度较000号有所下降ꎬ002号㊁003号㊁004号合金成分均为6082-2ꎬ抗拉强度明显高于6082-1成分型材ꎬ屈服强度和延伸率变化不大ꎮ002号~004型材折弯效果优于000号和001号ꎬ从几组试样的差异分析ꎬ挤压工艺及合金成分对6082合金的折弯性能均有一定影响ꎮ000号与001号的折弯差异说明同一合金成分低温慢速折弯效果较好ꎮ控制铸棒温度490ħ左右ꎬ挤压速度3.5m/min~4 5m/minꎬ使用6082-2成分挤压时ꎬ能够保证型材折弯合格ꎬ满足客户要求ꎮ3㊀结论(1)6082合金中添加适量的Mn㊁Cr能抑制再结晶形成ꎬ有效控制再结晶晶粒大小ꎬ使组织均匀ꎬ折弯效果得到改进ꎻ(2)合理控制挤压工艺参数ꎬ低温减速能有效减少再结晶晶粒ꎬ保证组织均匀性ꎬ折弯效果较好ꎻ(3)采用6082-2合成分配比ꎬ铸锭加热温度490ʃ5ħ㊁挤压速度4.0ʃ0.5m/minꎬ按此工艺生产得到的型材折弯效果较好ꎮ参考文献[1]廖儒福ꎬ林高用ꎬ张锐等.6082铝合金铸锭均匀化热处理工艺研究[J].有色金属加工ꎬ2013ꎬ42(3):35-40.[2]周霞.影响6082合金棒材性能的因素[J].有色金属加工ꎬ2007ꎬ36(3):38-39.[3]王祝堂ꎬ田荣璋.铝合金及其加工手册[M].长沙:中南工业大学出版社ꎬ1989.[4]肖亚庆ꎬ谢水生ꎬ刘静安等铝加工技术实用手册[M].北京:冶金工业出版社ꎬ2005.StudyonBendingPropertiesof6082AluminumAlloyExtrudedProfilesMengXiangjunꎬJiangShanꎬXieShaꎬLiuYangꎬCaoDongshengꎬHeJin(LiaoningZhongwangGroupCo.ꎬLtd.ꎬLiaoyang111003ꎬChina)Abstract:Themainfactorsaffectingthebendingpropertiesof6082aluminumalloyarestudiedinthispaper.Nonuniformityofalloystructureisthemaincauseofbendingorangepeelandevencrackingofthealloy.AdjustingthecompositionofthealloyandtheextrusionprocesscaneffectivelyimproveInhomogeneousalloystructureandthebendingproperties.Theresearchsshowthat:ProperlyincreasingthecontentofMnandCrinthecompositionof6082alloycaneffectivelyreducethephenomenonofbendingorangepeelꎬandalsousing6082-2alloyꎬtheheatingtemperatureoftheingotis490ħʃ5ħꎬtheextrusionspeedis4 0m/minʃ0.5m/min.Productionof6082aluminumprofilebendingproductsaccordingtotheaboveprocessꎬtheprofilebendingeffectisbetterandcanmeettherequirementsofthecustomer.Keywords:6082aluminumalloyꎻbendingpropertyꎻalloycompositionꎻextrusionprocess64㊀㊀。

6005铝合金材料力学性能研究许磊摘要:采用万能材料试验机,对典型车用的6005铝合金材料进行准静态拉伸试验。

输出载荷-变形量关系,获得应力-应变曲线,进而分析材料的弹性模量、极限强度、极限应变、屈服强度和延展率等力学性能。

关键词:6005铝材;准静态拉伸;应力-应变曲线;力学性能1 概述车辆用6005铝合金属于Al-Mg-Si系中等强度铝合金。

由于其优良的挤压成形性、耐腐蚀性和良好的焊接性,在国外被广泛用于高速列车、地铁列车、双层列车和客货汽车车体所需的薄壁、中空的大型铝合金壁板型材以及其它工业用结构型材。

在我国,铝合金大型材已研制成功并投入生产,随着我国交通运输业的发展,6005铝合金在高速、轻型铝合金列车和地铁列车以及轻型客货汽车上的应用必将越来越多[1-3]。

6005具有较高的工艺性能。

万普华等人对6005铝合金试样进行了水淬和水淬并深冷处理,来观察金相组织、抗拉强度等对6005铝合金力学性能的影响[4]。

张健等人利用热塑性试验研究了6005A铝合金的热裂纹敏感性[5],张大新等人将6005铝合金铸态试样和挤压制品试样在不同温度固溶加热后淬火处理,制备金相组织,用混合酸溶液侵蚀后在金相显微镜下观察金相组织[6]。

文章主要就6005铝合金材料的力学性能性能通过万能材料试验机开展了系统的实验研究。

测定试件在准静态拉伸时,材料的应力应变曲线;提取加载曲线中的屈服点、强度极限;同时,测量实验前后试件实验段(即试件的标距段)的长度变化,計算断裂伸长率和断面收缩率。

2 准静态拉伸试验2.1 试件及仪器运用Instron 5969标准电子万能拉伸试验机对6005铝材进行了准静态拉伸试验。

试件参照GB/T228.1-2010《金属材料拉伸试验第一部分:室温试验方法》[7]制作。

板状试件的尺寸示意图如图1所示。

本试验采用比例试件,形状为板状,其厚度为4mm,平行长度为55mm,总长度128 mm。

2.2 试验结果将试验试件在室温(10~35℃)环境下,试验试件及试验用夹头安装在试验机上,试件轴线应与力的作用线重合,将引伸计连接在试件上。

6061铝合金挤压型材性能影响因素分析1. 引言1.1 背景介绍6061铝合金是一种常用的铝合金材料,具有优良的强度、耐腐蚀性和可焊性,被广泛应用于航空航天、汽车制造、造船和建筑等领域。

挤压是一种常见的加工方法,可以将铝合金材料通过压力挤压成各种截面形状的型材,具有高强度和良好的表面质量。

挤压型材的性能受多种因素影响,包括材料的成分和组织结构、挤压工艺参数、热处理和表面处理等。

了解这些因素对6061铝合金挤压型材性能的影响,对于优化生产工艺、提高产品质量具有重要意义。

本文将对6061铝合金的组成与性能、挤压型材的制备工艺、影响挤压型材性能的因素进行分析,并重点探讨热处理和表面处理对挤压型材性能的影响。

通过综合分析这些因素,旨在为进一步研究和优化6061铝合金挤压型材提供参考,并展望未来的研究方向。

1.2 研究目的6061铝合金是一种广泛应用于航空航天、汽车、铁路等领域的铝合金材料,而挤压型材是6061铝合金的常见制品之一。

研究挤压型材的性能影响因素,对于优化6061铝合金挤压型材的性能具有重要意义。

本研究旨在深入分析6061铝合金挤压型材的性能影响因素,探讨热处理和表面处理对挤压型材性能的影响机制,为进一步提高6061铝合金挤压型材的性能提供科学依据。

通过对挤压型材制备工艺的研究,可以优化生产工艺,提高挤压型材的加工质量和稳定性。

本研究还将对未来研究方向进行展望,为进一步深入探讨6061铝合金挤压型材性能影响因素提供思路和方向。

2. 正文2.1 6061铝合金的组成与性能6061铝合金是一种常用的铝合金材料,它的主要成分是铝、镁和硅。

镁的含量约为0.8%-1.2%,硅的含量约为0.4%-0.8%,其余成分包括铜、锰、铬和锌等。

这些成分的比例和含量对6061铝合金的性能有着重要影响。

6061铝合金具有优良的机械性能,具有较高的强度和硬度,同时具有良好的耐腐蚀性能。

这使得6061铝合金广泛应用于航空航天、汽车工业、电子产品和建筑等领域。

6082铝合金挤压铝型材生产工艺研究1.前言本文对6082铝合金应用于挤压型材生产进行了试验研究,以确定合适的熔铸和挤压工艺制度。

2.熔铸工艺2.1化学成分GB/T3190 -1996中6082铝合金化学成分见表1image2.2成分控制6082铝合金成分具有两个主要特点:第一,含有适量的Mn和Cr;第二,Mg、Si含量相对较高。

其中,Mn、Cr等合金元素可阻碍挤压时和挤压后发生再结晶或再结晶晶粒长大,细化晶粒。

但(Mn + Cr) 总量过高可能形成分别含Mn、Cr的粗大第二相,削弱Mg2Si相的沉淀强化效果,抵消其阻碍再结晶和细化晶粒的作用。

同时,Mn、Cr元素会增大6082铝合金的淬火敏感性。

且易在α(Al)相中产生严重的晶内偏析,造成挤压制品粗晶组织,降低型材氧化着色效果。

对于Mg、Si成分,6082铝合金在Mg2Si强化的同时,通过增加适量过剩Si来促进强化。

因此,重点对Mn的含量进行试验确定:以Mn含量为0.6% ~0.65%及0.9%~0.95%进行对比。

发现Mn含量偏上限时,制品尾部粗晶组织较多,且力学性能偏低,所以对比确定Mn含量的优化范围为0. 6% ~0.65%。

Cr的含量宜控制在0.15%以下,(Mn + Cr)总量控制在0.70% ~0.80%范围内。

Mg2Si含量宜控制在1.5% ~ 1.6%,过剩Si含量控制在0.3%左右。

2.3工艺控制由于6082铝合金最大的特点是含难熔金属Mn,Mn的适量存在易引起晶内偏析及固液区塑性降低,导致抗裂能力不足,故熔铸工艺主要需注意三点:第一,熔炼应注意控制温度在740 760℃间并搅拌均匀,保证金属完全熔化、温度准确、成分均匀。

第二,铸造应考虑金属Mn增大了合金的粘度,使其流动性下降,影响了合金铸造性能。

铸造速度要适当降低,控制在80100mm/min范围内。

第三,加大冷却强度,加快冷却速度,以利于消除晶内偏析现象。

控制一次冷却强度,加大二次冷却强度以减少铸造时产生的应力集中,避免产生铸锭裂纹缺陷。

铝合金的领域研究及前沿前景1 前言经过对铝合金化学成分的组成与优化,铝合金型材的铸造工艺、热挤压加工工艺和人工时效工艺进行优化,形成了合理的工艺路线和工艺流程。

在此工艺路线和工艺流程的指导下生产出的铝合金型材强度高、延伸率大,延展成型性能好,且具有良好的抗腐蚀性能,已突破普通铝合金建筑材料的应用范围的局限,除应用于铝合金建筑门窗、幕墙外,可用做高层建筑的阳台护栏、栅栏、交通护栏、指示牌、广告牌,以及交通运输设施,汽车、高速列车、航空航天、船舶、军工以及大型建筑结构等领域。

因其良好的耐腐蚀性能,不仅可以杜绝碳素钢,铸铁护栏因生锈而带来的反复维护的成本与烦恼,且表面多彩化,可与建筑群、建筑小区的人文环境效果匹配,大大丰富了建筑物的外立面,增强建筑的整体美感。

目前,该项成果正在进一步向交通高速公路护栏、汽车等行业渗透推广。

2 论文部分一铝合金的发展前景2.1 铝合金在汽车领域应用前景广阔铝合金的优良特性以及节能、环保、安全的三大汽车技术发展主题确定了铝在汽车行业应用的美好前景,特别是以宝马、奔驰、卡迪拉克等品牌为代表的高档轿车的引进,为铝合金的应用提供了新的市场。

在近期和不久的将来,汽车工业将加快对钢制产品的替代工作,并渴望在如下方面取得进展:1、全铝车身,包括美国福特、通用、日本本田、德国奥迪的概念车车身已经大量采用铝合金,与钢结构相比,重量减轻40%以上;2 、底盘结构件及支架和悬挂类零部件;3、储气罐,后保险杠;4、新材料的开发,为铝合金应用领域的扩展提供了可能。

如德国开发成功的泡沫铝材AFS(aluminumfoamsandwich)具有高的刚度/重量和强度/重量之比,能够有效吸收冲击能,具有防震防噪音、易于回收等特点,在车门立柱,保险杠,门侧防撞杆、前防撞梁、军车上的防爆板、轿车发动机零部件等方面拥有极强的应用前景;5、铝镁合金、铝钛合金在汽车车轮、电器件、内饰件等方面的应用也正在逐步扩大。

中国铝型材行业研究-上下游行业、壁垒、利润、技术、特征2、上下游行业铝型材行业上游市场主要是电解铝等原材料,下游为铝型材产品的具体应用。

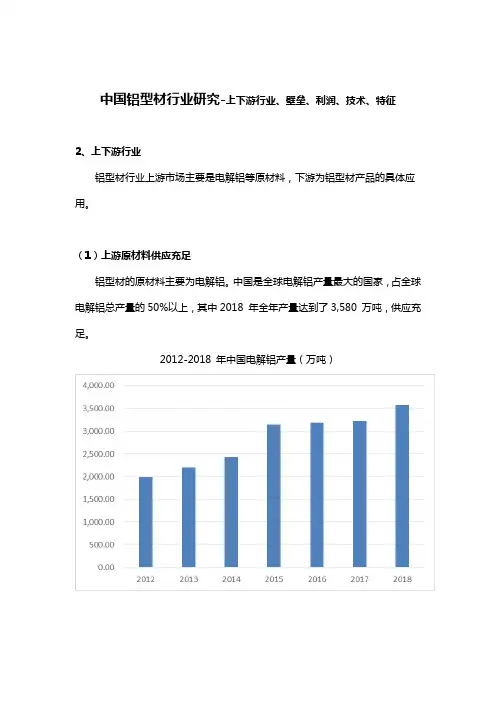

(1)上游原材料供应充足铝型材的原材料主要为电解铝。

中国是全球电解铝产量最大的国家,占全球电解铝总产量的50%以上,其中2018 年全年产量达到了3,580 万吨,供应充足。

2012-2018 年中国电解铝产量(万吨)此外,铝合金具有易于回收、可循环使用的特性,回收率高达90%以上。

废铝产量的不断扩大,也将从另一方面对中国铝型材行业的供应形成有效支撑。

(2)下游行业发展状况对本行业的影响由于铝合金具有绿色低碳、节能环保等特点,因此国家鼓励发展铝合金行业,并倡导以铝代铜、以铝代铁、以铝代木。

铝型材下游主要应用于建筑业、汽车领域、其他工业领域(交通运输、自动化设备、消费电子、电信通讯等)领域。

①建筑业领域——增量市场平稳发展,存量市场潜力广阔近年来,尽管受到房地产行业宏观调控政策的影响,中国建筑及房地产行业的增速有所放缓,但新增建筑开工面积仍然保持较为稳定的增长。

2018 年中国新开工商品房面积20.93 亿平方米,较2017 年增长17.2%(数据来源:统计局)。

随着生活水平的提高,中国居民对住房质量和内设细节的要求也日益上升,令地产开发商更加关注用户的个性化、定制化需求。

因此,高品质、高性能的建筑产品仍将从稳定的增量市场中获益。

同时,在经历改革开放四十年的迅猛发展后,国内存量建筑已积累了庞大的规模。

根据国家统计局及住建部的数据测算,2017 年,国内既有建筑面积约为680 亿平方米,其中约40%已使用15 年或以上。

随着房龄增长,这些存量建筑的更新改造需求也日益扩大。

②汽车领域及其他工业领域——铝合金应用规模持续扩大,汽车轻量化成为发展亮点随着全球气温变暖、污染严重等问题突显,世界各国都把节能减排放在发展的首要位置。

中国作为能源消耗、废气排放大国在哥本哈根会议上做出承诺:“到2020 年单位GDP 碳排放在2005 年基础上减排40%-45%,并把该指标纳入强制性的国民经济发展纲要中。

铝合金型材项目可行性研究报告申请报告一、项目背景和目的铝合金是一种重要的金属材料,具有轻质、耐腐蚀、导热性好等特点,适用于广泛的应用领域。

本次可行性研究旨在评估铝合金型材项目的可行性,为进一步决策提供依据。

二、研究内容1.市场需求分析:调研目前国内外铝合金型材市场的需求情况,分析市场规模、增长趋势以及竞争对手情况。

2.技术可行性分析:评估目前铝合金型材生产技术的状况,包括原材料选型、生产工艺、设备配置等方面,以确定生产工艺的先进性和可行性。

3.资金投资评估:通过调研现有铝合金型材项目的投资规模和收益情况,分析项目建设所需资金投入和预期的经济效益。

4.环境影响评估:评估项目建设和运营对环境的影响,如废水、废气、噪音等污染问题,并提出相应的环保整治和治理措施。

5.经济风险评估:综合考虑市场风险、政策风险和技术风险等因素,对铝合金型材项目的经济风险进行评估,分析项目的可持续性和抗风险能力。

三、研究方法1.调研分析法:通过文献资料搜集、市场调研、专家访谈等方式,获取相关数据和信息。

2.数据分析法:运用统计学和经济学等方法对收集到的数据进行整理和分析,提取相关指标和结论。

3.评估分析法:运用风险评估和投资评价等方法,对项目的可行性进行综合评估。

四、研究计划1.项目前期研究(2个月):收集相关数据和信息,进行市场调研和技术分析。

2.项目中期研究(3个月):评估资金投资、环境影响和经济风险等方面,并提出相应的建议和措施。

3.项目后期研究(1个月):编写可行性研究报告,并提交给相关部门和领导。

五、预期成果1.市场需求分析报告:包括市场规模、增长趋势和竞争对手情况。

2.技术可行性评估报告:评估现有生产技术状况和设备配置的可行性。

3.资金投资评估报告:评估项目建设所需资金投入和预期的经济效益。

4.环境影响评估报告:分析项目建设和运营对环境的影响,并提出治理措施。

5.经济风险评估报告:分析项目的经济风险,并提出相应的应对策略。

铝型材行业分析报告1. 引言铝型材是一种用铝合金制成的管材或型材,被广泛应用于建筑、交通运输、电子、航空航天等领域。

本文将对铝型材行业进行全面分析,包括市场规模、供需情况、竞争格局和发展趋势等方面的内容。

2. 市场规模铝型材市场规模是衡量行业发展的重要指标之一。

根据市场研究数据显示,过去几年铝型材市场呈现稳步增长的趋势。

这主要归因于建筑业和汽车制造业的快速发展,这些行业对铝型材的需求持续增加。

3. 供需情况铝型材行业的供需情况对市场价格和行业发展有重要影响。

目前,铝型材市场供应相对充足,主要来自国内外的大型铝型材生产企业。

然而,需求量的迅速增长也给供应商带来了一定的压力,他们需要提高生产能力以满足市场需求。

4. 竞争格局铝型材行业竞争激烈,主要体现在企业规模、产品质量和价格上。

国内外的大型企业在市场上具有较强竞争力,他们通过规模化生产和技术创新来降低成本和提高产品质量。

此外,新兴企业也在积极进入市场,加剧了竞争局面。

5. 发展趋势未来几年,铝型材行业将继续保持稳步增长,并出现一些新的发展趋势。

首先,环保意识的提高将推动铝型材的应用,因为铝合金是一种可回收利用的材料。

其次,随着科技的进步,新型铝合金的开发和应用有望提高产品性能和降低生产成本。

最后,国际市场的开放和贸易自由化将为铝型材行业带来更多的机遇和挑战。

6. 总结综上所述,铝型材行业作为一个重要的金属制品行业,在市场规模、供需情况、竞争格局和发展趋势等方面都具有较大的潜力和机遇。

然而,企业需要密切关注市场变化,不断创新和提高产品质量,以在激烈的竞争中取得优势地位。

以上为铝型材行业分析报告的主要内容,希望对读者了解该行业的现状和未来发展有所帮助。

6061铝合金挤压型材性能影响因素分析6061铝合金被广泛应用于航空、航天、汽车、电子等领域,其优良的机械性能和加工性能受到了越来越多的关注。

挤压成形是制备6061铝合金型材的常见方法之一,其性能受到许多因素的影响,本文将分析这些影响因素。

1.合金成分合金成分是影响6061铝合金挤压型材性能的重要因素之一。

合金的添加量和种类决定了材料的硬度、强度、耐腐蚀性、耐磨性等性能。

在实际生产中,合金中添加适量的Si、Mg、Cu等元素可以提高6061铝合金的硬度和强度,同时保持其加工性能和耐腐蚀性。

2.挤压温度挤压温度对于材料的微观结构和宏观性能有很大影响。

在挤压过程中,高温可以使6061铝合金的变形容易,从而降低挤压压力和提高挤压速度,同时由于温度升高导致合金元素分布更加均匀,可以得到更加均匀的材料性能。

但是,温度过高也会导致合金元素的蒸发和氧化,从而降低6061铝合金的性能。

3.挤压比挤压比是指挤压型材的截面积与挤压口截面积之比。

挤压比对挤压型材的微观结构和力学性能有很大影响。

如果挤压比较小,会导致挤压良品率低和挤压压力高,同时也会影响材料的韧性和延展性。

如果挤压比较大,可以得到更细致的组织结构和更高的强度,但会降低材料的塑性。

4.挤压速度挤压速度对于材料的微观结构和宏观性能也有较大影响。

挤压速度较快可以降低挤压过程中的摩擦力和能量损失,从而保证材料的均匀性和提高挤压良品率。

但是挤压速度过快也会导致内部应力集中和脆性断裂等缺陷,从而降低材料的强度和韧性。

综上所述,合理的合金成分、挤压温度、挤压比和挤压速度是制备优良6061铝合金型材的关键因素。

在生产过程中,需要根据实际情况进行合理的优化,以获得最佳的材料性能和生产效益。

型材分析报告1. 引言1.1 背景型材是一种常见的建筑材料,广泛应用于各种工程和装饰项目中。

型材的种类繁多,每种型材都具有不同的特性和用途。

了解和分析各种型材的特点和适用范围,对于正确选择和应用型材至关重要。

1.2 目的本报告旨在对常见的型材进行分析和总结,包括其材料特性、制造工艺、应用领域等方面。

通过这些分析,读者将能够更好地理解不同型材的优缺点,为工程和装饰项目中型材的选择提供参考。

2. 分析内容2.1 铝合金型材铝合金型材是一种常见的建筑型材,由铝合金材料制成。

这种型材具有轻质、耐腐蚀、易加工等优点,因此在建筑装饰、电子产品外壳、航空航天等领域得到广泛应用。

铝合金型材的制造工艺通常包括挤压、切割、加工等步骤。

2.2 钢材型材钢材型材是一种具有高强度和耐久性的建筑型材。

钢材型材的制造常常通过热轧、冷轧等工艺进行。

这种型材适用于需要承受大荷载和抗震要求较高的工程项目。

2.3 塑料型材塑料型材以塑料为原料,具有重量轻、绝缘性好、耐酸碱腐蚀等特点。

它通常通过挤压成型或注塑成型等工艺加工而成。

塑料型材在家居装饰、汽车零部件、玩具等领域得到广泛应用。

2.4 木材型材木材型材是一种传统的建筑材料,具有自然美观、环保等特点。

木材型材的制造通常包括锯切、加工、防腐等步骤。

它适用于室内家具、地板、门窗等领域,但在户外应用上需要特殊的防腐处理。

2.5 玻璃型材玻璃型材是一种透明的建筑型材,通常由玻璃材料通过加工而成。

这种型材具有优美的外观和良好的透光性,广泛应用于窗户、幕墙等领域。

3. 结论通过对常见型材的分析,我们可以得出以下结论:1.铝合金型材适用于轻质结构和装饰项目,具有良好的耐腐蚀性。

2.钢材型材具有高强度和耐久性,适用于需要承受大荷载和抗震性能要求的项目。

3.塑料型材重量轻、绝缘性好,适用于家居装饰和零部件制造。

4.木材型材具有自然美观和环保性,但在户外使用时需要进行防腐处理。

5.玻璃型材具有良好的透光性和外观,适用于窗户和幕墙等项目。

知识创造未来

铝合金建筑型材

铝合金建筑型材是一种常用于建筑结构的材料,具有轻质、高强度、耐腐蚀、可塑性好等特点。

铝合金建筑型材多用

于门窗、幕墙、阳光房等建筑外围结构的制造,也可用于

室内隔断、楼梯扶手等部位。

铝合金建筑型材的优点之一是其轻质性,相对于钢材,铝

合金的密度较低,因此它更适合用于建造大跨度建筑结构,能够减轻整体结构的负荷。

此外,铝合金还具有优异的强度,能够经受风压、重力等各种外力,保证建筑的稳定性

和安全性。

另外,铝合金具有良好的抗腐蚀性,能够在恶

劣的环境中长期使用,并且不需要额外的防腐措施。

铝合金建筑型材的可塑性也是其优势之一,它可以通过压铸、挤压、拉伸等工艺制造出各种形状的建筑型材,适应

不同的需求。

此外,铝合金也可以进行表面处理,如阳极

氧化、喷涂等,增加其外观美观度和耐候性。

总的来说,铝合金建筑型材具有很好的性能和广泛的应用

领域,被广泛应用于各类建筑物的结构和装饰中。

1。

铝型材的制造及力学性能研究铝型材作为一种轻质、高强度、耐腐蚀的材料,已广泛应用于各个领域,包括建筑、航空、汽车、电子等。

本文将详述铝型材的制造过程及其力学性能研究,希望能为相关领域的人员提供参考。

一、铝型材制造铝型材的制造过程包括铸造、挤压、轧制、拉伸等几个步骤。

其中铸造法用于生产大型铝型材,挤压法则用于生产各种截面的小型铝型材。

1. 铸造法铸造是将铝液倒入模具中,通过冷却和凝固得到铝型材的制造方法。

铸造法生产的铝型材在外观和结构上一般不如挤压法制成的铝材,但其铜、铝、镁合金材料等在特定领域内应用广泛。

铸造方法可分为传统砂型铸造和新型低压铸造、真空铸造、压力铸造等。

2. 挤压法挤压是将铝坯通过挤压机挤压成为所需截面型号与尺寸的铝型材的制造方法。

挤压法生产的铝型材化合物均匀、组织细密、强度高,外形精度高,表面光滑平整,低能耗和生产成本,所以是制作铝型材的首选方法之一。

3. 轧制法轧制法是将铝坯按照形状、大小、轮廓等特征分步压扁成为所需的铝型材的制造方法。

轧制法比挤压法制造费用低,性能也比铸造法制造的铝型材好,由于轧制过程中所需用力不大,基本上不会对材料的性能产生影响。

二、铝型材力学性能研究铝型材的力学性能主要包括强度、韧性、塑性和疲劳寿命等方面,下面我们将逐一讲解。

1. 强度强度是指铝型材所能承受的外部载荷的最大值。

在不同的应用情况下,强度的要求不同。

例如,在建筑方面要求强度高,而航空和汽车领域则需要更多的材料轻量化。

为了提高铝型材的强度,可以通过添加其他金属制造有合金化的铝材。

2. 韧性韧性是指铝型材在承受应力作用下,能够吸收较大的能量而不产生破坏的能力。

铝合金的韧性一般有几种影响因素,包括晶粒度、形貌、残余应力、含量、富集能力等。

3. 塑性塑性是指铝型材在受力作用下经过塑性变形而不破裂的能力。

塑性好的铝合金不仅可以承受大的变形,在初始变形中还有较好的均匀性和加工可塑性,通常可以通过锻造、轧制、挤压等加工工艺进行调整。