后悬架螺旋弹簧设计计算说明书

- 格式:pdf

- 大小:122.18 KB

- 文档页数:8

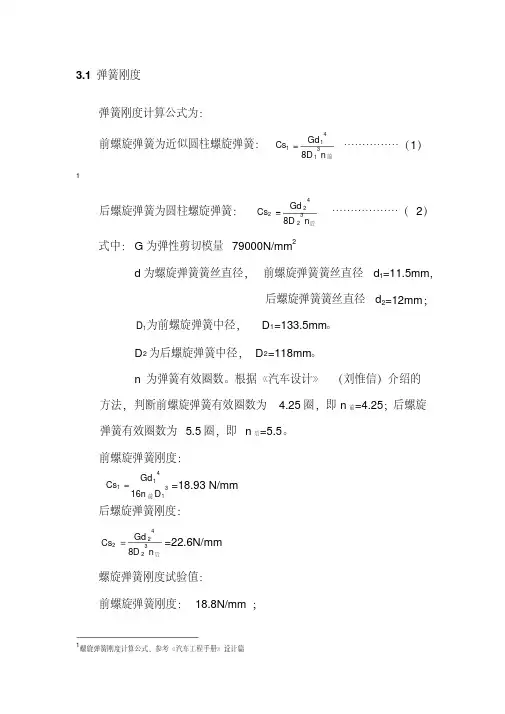

3.1弹簧刚度弹簧刚度计算公式为:前螺旋弹簧为近似圆柱螺旋弹簧:前n 8D Gd 31411Cs (1)1后螺旋弹簧为圆柱螺旋弹簧:后n 8D Gd 32422Cs (2)式中:G 为弹性剪切模量79000N/mm 2d 为螺旋弹簧簧丝直径,前螺旋弹簧簧丝直径d 1=11.5mm ,后螺旋弹簧簧丝直径d 2=12mm ;1D 为前螺旋弹簧中径,D 1=133.5mm 。

D 2为后螺旋弹簧中径,D 2=118mm 。

n 为弹簧有效圈数。

根据《汽车设计》(刘惟信)介绍的方法,判断前螺旋弹簧有效圈数为4.25圈,即n 前=4.25;后螺旋弹簧有效圈数为 5.5圈,即n 后=5.5。

前螺旋弹簧刚度:=18.93 N/mm后螺旋弹簧刚度:后n 8D Gd 32422Cs =22.6N/mm螺旋弹簧刚度试验值:前螺旋弹簧刚度:18.8N/mm ;1螺旋弹簧刚度计算公式,参考《汽车工程手册》设计篇3141116n Gd D Cs 前后螺旋弹簧刚度:22.78N/mm 。

前螺旋弹簧刚度和后螺旋弹簧刚度计算值与试验值基本相符。

G08设计车型轴荷与参考样车的前轴荷相差<2.0%,后轴荷相差<0.8%。

设计车型直接选用参考样车的弹簧刚度,刚度为:1Cs =18.8 N/mm ;2Cs =22.6 N/mm 。

3.5 减震器参数的确定汽车的悬架中安装减振装置的作用是衰减车身的振动保证整车的行驶平顺性和操纵稳定性。

下面仅考虑由减振器引起的振动衰减,不考虑其他方面的影响,以方便对减振器参数的计算。

汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦ARGδβ=M和液体的粘性摩擦形成了振动阻尼,将振动能量转变为热能,并散发到周围的空气中去,达到迅速衰减振动的目的。

汽车的悬架有了阻尼以后,簧载质量的振动是周期衰减振动,用相对阻尼比来评定振动衰减,相对阻尼比的物理意义是指出减振器的阻尼作用在与不同刚度和不同质量的悬架系统匹配时,会产生不同的阻尼效果。

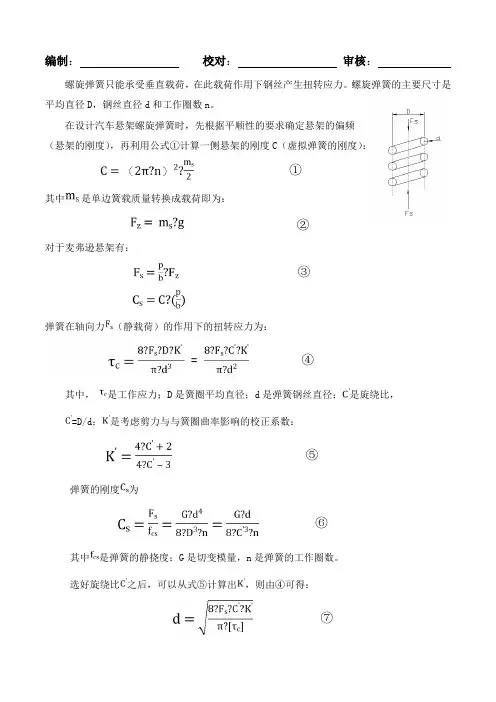

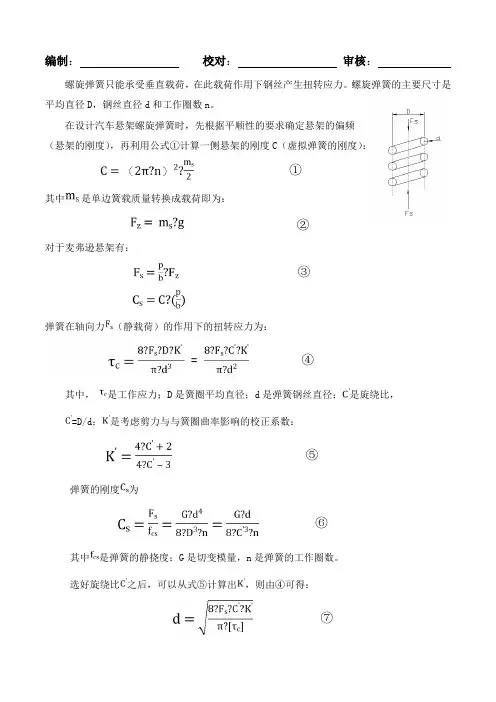

编制:校对:审核:螺旋弹簧只能承受垂直载荷,在此载荷作用下钢丝产生扭转应力。

螺旋弹簧的主要尺寸是平均直径D,钢丝直径d和工作圈数n。

在设计汽车悬架螺旋弹簧时,先根据平顺性的要求确定悬架的偏频(悬架的刚度),再利用公式①计算一侧悬架的刚度C(虚拟弹簧的刚度):①其中是单边簧载质量转换成载荷即为:②对于麦弗逊悬架有:③弹簧在轴向力(静载荷)的作用下的扭转应力为:=④其中,是工作应力;D是簧圈平均直径;d是弹簧钢丝直径;是旋绕比,=D/d;是考虑剪力与与簧圈曲率影响的校正系数:⑤弹簧的刚度为⑥其中是弹簧的静挠度;G是切变模量,n是弹簧的工作圈数。

选好旋绕比之后,可以从式⑤计算出,则由④可得:⑦D=·d其中需用扭转应力=材料最大应力/安全系数从式⑥可以得到:⑧最大弹簧力为:⑨从式⑥可得:⑩弹簧的总圈数一般比工作圈数n多~2圈。

弹簧受最大压力时,相邻圈之间的间隙应该保持在~,防止弹簧运动过程中产生并圈的风险。

将⑧带入④中得:同理,动载荷下的扭转应力为螺旋弹簧的最大应力为:在逆向设计中,弹簧的载荷和高度是已知的,需要选用相应的材料,以及合适的弹簧钢丝,可以通过式⑦计算出弹簧的钢丝直径,根据企业标准要求,弹簧要求在极限行程内,以的频率运动,在40万次之内不允许断裂,如果安全系数选的过小,以下,那么基本上是无法保证试验通过的。

此外弹簧的疲劳寿命还受到表面硬度的影响,如果弹簧的表面硬度过高,即二次喷丸的工艺控制不够好,会导致弹簧的表面微裂纹随着运动而越来越多,最终导致弹簧断裂。

另外,弹簧材料也会影响弹簧的疲劳寿命,如果弹簧钢丝内部杂质过多,带状组织过于严重,就会严重影响弹簧的疲劳寿命,这弹簧设计时也要充分考虑的。

对于螺旋弹簧不仅要对个参数进行设计计算,更要对弹簧的耐久性能充分考虑,因为弹簧在使用过程中如果因为耐久性能差造成断裂,那就是致命的缺陷。

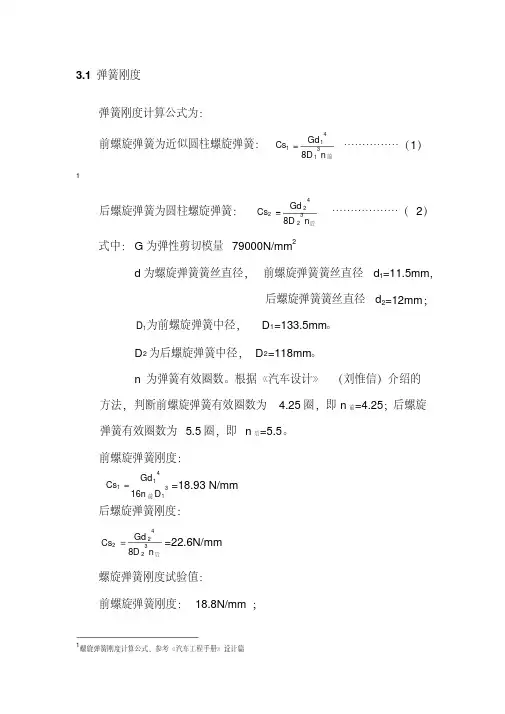

3.1弹簧刚度弹簧刚度计算公式为:前螺旋弹簧为近似圆柱螺旋弹簧:前n 8D Gd 31411Cs (1)1后螺旋弹簧为圆柱螺旋弹簧:后n 8D Gd 32422Cs (2)式中:G 为弹性剪切模量79000N/mm 2d 为螺旋弹簧簧丝直径,前螺旋弹簧簧丝直径d 1=11.5mm ,后螺旋弹簧簧丝直径d 2=12mm ;1D 为前螺旋弹簧中径,D 1=133.5mm 。

D 2为后螺旋弹簧中径,D 2=118mm 。

n 为弹簧有效圈数。

根据《汽车设计》(刘惟信)介绍的方法,判断前螺旋弹簧有效圈数为4.25圈,即n 前=4.25;后螺旋弹簧有效圈数为 5.5圈,即n 后=5.5。

前螺旋弹簧刚度:=18.93 N/mm后螺旋弹簧刚度:后n 8D Gd 32422Cs =22.6N/mm螺旋弹簧刚度试验值:前螺旋弹簧刚度:18.8N/mm ;1螺旋弹簧刚度计算公式,参考《汽车工程手册》设计篇3141116n Gd D Cs 前后螺旋弹簧刚度:22.78N/mm 。

前螺旋弹簧刚度和后螺旋弹簧刚度计算值与试验值基本相符。

G08设计车型轴荷与参考样车的前轴荷相差<2.0%,后轴荷相差<0.8%。

设计车型直接选用参考样车的弹簧刚度,刚度为:1Cs =18.8 N/mm ;2Cs =22.6 N/mm 。

3.5 减震器参数的确定汽车的悬架中安装减振装置的作用是衰减车身的振动保证整车的行驶平顺性和操纵稳定性。

下面仅考虑由减振器引起的振动衰减,不考虑其他方面的影响,以方便对减振器参数的计算。

汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦ARGδβ=M和液体的粘性摩擦形成了振动阻尼,将振动能量转变为热能,并散发到周围的空气中去,达到迅速衰减振动的目的。

汽车的悬架有了阻尼以后,簧载质量的振动是周期衰减振动,用相对阻尼比来评定振动衰减,相对阻尼比的物理意义是指出减振器的阻尼作用在与不同刚度和不同质量的悬架系统匹配时,会产生不同的阻尼效果。

编制:校对:审核:螺旋弹簧只能承受垂直载荷,在此载荷作用下钢丝产生扭转应力。

螺旋弹簧的主要尺寸是平均直径D,钢丝直径d和工作圈数n。

在设计汽车悬架螺旋弹簧时,先根据平顺性的要求确定悬架的偏频(悬架的刚度),再利用公式①计算一侧悬架的刚度C(虚拟弹簧的刚度):①其中是单边簧载质量转换成载荷即为:②对于麦弗逊悬架有:③弹簧在轴向力(静载荷)的作用下的扭转应力为:= ④其中,是工作应力;D是簧圈平均直径;d是弹簧钢丝直径;是旋绕比,=D/d;是考虑剪力与与簧圈曲率影响的校正系数:⑤弹簧的刚度为⑥其中是弹簧的静挠度;G是切变模量,n是弹簧的工作圈数。

选好旋绕比之后,可以从式⑤计算出,则由④可得:⑦D=·d其中需用扭转应力=材料最大应力/安全系数从式⑥可以得到:⑧最大弹簧力为:⑨从式⑥可得:⑩弹簧的总圈数一般比工作圈数n多1.5~2圈。

弹簧受最大压力时,相邻圈之间的间隙应该保持在0.5~1.5mm,防止弹簧运动过程中产生并圈的风险。

将⑧带入④中得:同理,动载荷下的扭转应力为螺旋弹簧的最大应力为:在逆向设计中,弹簧的载荷和高度是已知的,需要选用相应的材料,以及合适的弹簧钢丝,可以通过式⑦计算出弹簧的钢丝直径,根据企业标准要求,弹簧要求在极限行程内,以2.5Hz的频率运动,在40万次之内不允许断裂,如果安全系数选的过小,1.1以下,那么基本上是无法保证试验通过的。

此外弹簧的疲劳寿命还受到表面硬度的影响,如果弹簧的表面硬度过高,即二次喷丸的工艺控制不够好,会导致弹簧的表面微裂纹随着运动而越来越多,最终导致弹簧断裂。

另外,弹簧材料也会影响弹簧的疲劳寿命,如果弹簧钢丝内部杂质过多,带状组织过于严重,就会严重影响弹簧的疲劳寿命,这弹簧设计时也要充分考虑的。

对于螺旋弹簧不仅要对个参数进行设计计算,更要对弹簧的耐久性能充分考虑,因为弹簧在使用过程中如果因为耐久性能差造成断裂,那就是致命的缺陷。

编制:___________________ 校对: ______________________ 审核: _______________螺旋弹簧只能承受垂直载荷,在此载荷作用下钢丝产生扭转应力。

螺旋弹簧的主要尺寸是平均直径D,钢丝直径d和工作圈数n在设计汽车悬架螺旋弹簧时,先根据平顺性的要求确定悬架的偏频(悬架的刚度),再利用公式①计算一侧悬架的刚度 C (虚拟弹簧的刚度):一;-二匸门: ' ①其中… 是单边簧载质量转换成载荷即为:对于麦弗逊悬架有:Fs耳& ③- C (6)弹簧在轴向力-(静载荷)的作用下的扭转应力为:8 •耳• D • K2 …其中,T匕是工作应力;D是簧圈平均直径;d是弹簧钢丝直径;C‘是旋绕比, 〔二D/d;卜是考虑剪力与与簧圈曲率影响的校正系数:■ 4 C + 2K 二---------- ;-----4^0-3弹簧的刚度「为J —■——6 j i料8 ■ D f h 8 - C ■ n其中是弹簧的静挠度;G是切变模量,n是弹簧的工作圈数。

选好旋绕比&之后,可以从式⑤计算出K',则由④可得:h 「C 「KD= C • d其中需用扭转应力L T .. J=材料最大应力/安全系数I I r8 ・ C 3 ■ C 5弹簧的总圈数一般比工作圈数 n 多〜2圈。

弹簧受最大压力‘卫该保持在〜,防止弹簧运动过程中产生并圈的风险。

将⑧带入④中得:G ■ d - ■ KT c = -------- 2 -----c 口・D ,・n同理,动载荷下的扭转应力为8 ■ d ■ f ds ■ Kn D 7 ■ n 最大弹簧力島疔加为:厂 _ G ■ d ■ f csr s — s 8 •F smax -G d - (f cs + fj s )8 C 3 - n从式⑥可得:G n 二 * d⑧ ⑨ ⑩ 时,相邻圈之间的间隙应从式⑥可以得到:螺旋弹簧的最大应力为:T RI =T c +< [T J 在逆向设计中,弹簧的载荷和高度是已知的,需要选用相应的材料,以及合适的弹簧钢丝,可以通过式⑦计算出弹簧的钢丝直径,根据企业标准要求,弹簧要求在极限行程内,以的频率运动,在40 万次之内不允许断裂,如果安全系数选的过小,以下,那么基本上是无法保证试验通过的。

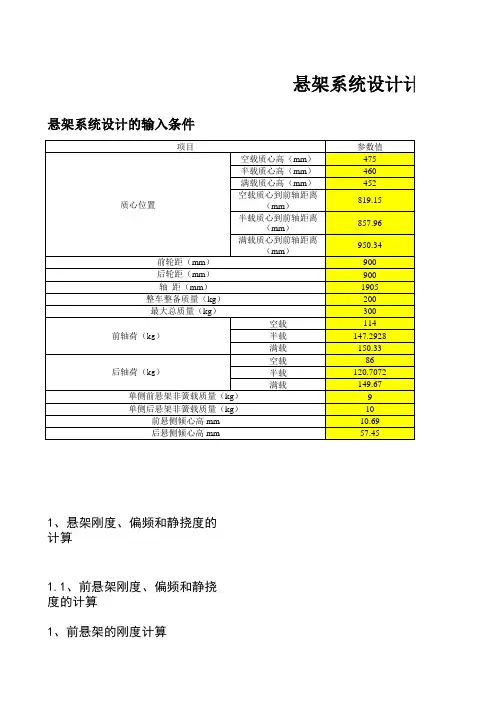

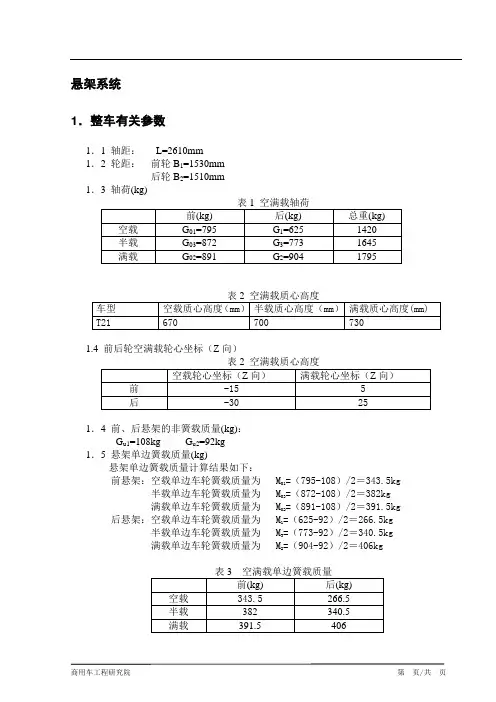

悬架系统1.整车有关参数1.1 轴距:L=2610mm1.2 轮距:前轮B1=1530mm后轮B2=1510mm1.3 轴荷(kg)1.4 前后轮空满载轮心坐标(Z向)1.4 前、后悬架的非簧载质量(kg):G u1=108kg G u2=92kg1.5 悬架单边簧载质量(kg)悬架单边簧载质量计算结果如下:前悬架:空载单边车轮簧载质量为M01=(795-108)/2=343.5kg 半载单边车轮簧载质量为 M03=(872-108)/2=382kg满载单边车轮簧载质量为M02=(891-108)/2=391.5kg 后悬架:空载单边车轮簧载质量为M1=(625-92)/2=266.5kg半载单边车轮簧载质量为M3=(773-92)/2=340.5kg满载单边车轮簧载质量为M2=(904-92)/2=406kg2、前悬架布置前悬架布置图见图1图1 T21前悬架布置简图3、前悬架设计计算3.1 前悬架定位参数:3.2 前悬架采用麦弗逊式独立悬架,带稳定杆,单横臂,螺旋弹簧,双向双作用筒式减震器。

(1) 空满载时缓冲块的位置和受力情况 空载时,缓冲块起作用,不受力 满载时,缓冲块压缩量为13.8mm ,(由DMU 模拟得知,DMU 数据引自T21 M2数据)。

根据缓冲块的特性曲线,当缓冲块压缩13.8mm 时,所受的力为:125N (2) 悬架刚度计算螺旋弹簧行程杠杆比:1.06悬架刚度为K 1= ((391.5-343.5)*9.8-125/1.06)/(5-(-15))= 17.62N/mm(3)前螺旋弹簧①截锥螺旋弹簧②螺旋弹簧行程杠杆比:1.06③刚度C1=K1*(1.06)2*0.9=17.62*(1.06)2*0.9=17.81N/mm(4)静挠度和空满载偏频计算空载时挠度 f 1= N 1/K 1=( M 01*9.8)/K 1=(343.5*9.8)/17.81=18.9cm静挠度 f 01= f 1 +(5-(-15))/10=20.9 偏频n: 空载为 Hz f n 15.19.18/5/511=== 满载为 Hz f n 09.19.20/5/50101===结论:前悬架偏频在1.00~1.45Hz 之间,满足设计要求。

编制:校对:审核:螺旋弹簧只能承受垂直载荷,在此载荷作用下钢丝产生扭转应力。

螺旋弹簧的主要尺寸是平均直径D,钢丝直径d和工作圈数n。

在设计汽车悬架螺旋弹簧时,先根据平顺性的要求确定悬架的偏频(悬架的刚度),再利用公式①计算一侧悬架的刚度C(虚拟弹簧的刚度):①其中是单边簧载质量转换成载荷即为:②对于麦弗逊悬架有:③弹簧在轴向力(静载荷)的作用下的扭转应力为:= ④其中,是工作应力;D是簧圈平均直径;d是弹簧钢丝直径;是旋绕比,=D/d;是考虑剪力与与簧圈曲率影响的校正系数:⑤弹簧的刚度为⑥其中是弹簧的静挠度;G是切变模量,n是弹簧的工作圈数。

选好旋绕比之后,可以从式⑤计算出,则由④可得:⑦D=·d其中需用扭转应力=材料最大应力/安全系数从式⑥可以得到:⑧最大弹簧力为:⑨从式⑥可得:⑩弹簧的总圈数一般比工作圈数n多1.5~2圈。

弹簧受最大压力时,相邻圈之间的间隙应该保持在0.5~1.5mm,防止弹簧运动过程中产生并圈的风险。

将⑧带入④中得:同理,动载荷下的扭转应力为螺旋弹簧的最大应力为:在逆向设计中,弹簧的载荷和高度是已知的,需要选用相应的材料,以及合适的弹簧钢丝,可以通过式⑦计算出弹簧的钢丝直径,根据企业标准要求,弹簧要求在极限行程内,以2.5Hz的频率运动,在40万次之内不允许断裂,如果安全系数选的过小,1.1以下,那么基本上是无法保证试验通过的。

此外弹簧的疲劳寿命还受到表面硬度的影响,如果弹簧的表面硬度过高,即二次喷丸的工艺控制不够好,会导致弹簧的表面微裂纹随着运动而越来越多,最终导致弹簧断裂。

另外,弹簧材料也会影响弹簧的疲劳寿命,如果弹簧钢丝内部杂质过多,带状组织过于严重,就会严重影响弹簧的疲劳寿命,这弹簧设计时也要充分考虑的。

对于螺旋弹簧不仅要对个参数进行设计计算,更要对弹簧的耐久性能充分考虑,因为弹簧在使用过程中如果因为耐久性能差造成断裂,那就是致命的缺陷。

弹簧设计资料

计算公式

本文中使用的主要记号如表1所示。

表1

(ⅰ)非接触性卷簧

a. 卷数太多外端固定支持的情况

図1

图1那样卷数很多的非接触性卷簧,外端被固定,内端固定在卷芯上,计算公式如下。

(1)

(2)

(3)

b.卷数多外端自由支持的情况

同时外端为铰接等自由支持的情况下,计算公式如下。

(4)

(5)

(6)

自由支持外端为了不产生力矩,与外端固定支持的情况相比偏转角大约增大20%。

另外弯曲应力,弹簧全体并不相同,在外端附近的弯曲应力最大,相同扭矩的情况下,是外端固定支持的2倍。

(10)

(11)

耐久性大约15000回。

* 像卷簧那样长方形断面的宽度比厚度大的情况,用EI/(1-ν2)代替EI得到的结果更加正确。

* 根据本公司的数据,⊿σ≒600 MPa、耐久性105。

弹簧的设计用记号如下记表1所示。

另外,纵弹性系数E的值如表2所示。

表1. 计算用记号及单位

表2.纵弹性系数:E(N/m㎡)

设计用基本计算公式

卷入时求弹簧定数的基本公式如下。

另外,发生任意力矩时,应力的公式如下。

数值代入计算公式的话,求得下次的扭矩和应力。

E:2.06×105(N/mm2)b:10 (mm)

t:1.0 (mm)l:1200 (mm)的时候,弹簧定数K如下公式

因此,转一回(360°)的时候扭矩M,360°用2π代入,如下这个时候的应力σ为,如下。

螺旋弹簧的设计计算(总4页) -本页仅作为预览文档封面,使用时请删除本页-编制:校对:审核:螺旋弹簧只能承受垂直载荷,在此载荷作用下钢丝产生扭转应力。

螺旋弹簧的主要尺寸是平均直径D,钢丝直径d和工作圈数n。

在设计汽车悬架螺旋弹簧时,先根据平顺性的要求确定悬架的偏频(悬架的刚度),再利用公式①计算一侧悬架的刚度C(虚拟弹簧的刚度):①其中是单边簧载质量转换成载荷即为:②对于麦弗逊悬架有:③弹簧在轴向力(静载荷)的作用下的扭转应力为:= ④其中,是工作应力;D是簧圈平均直径;d是弹簧钢丝直径;是旋绕比,=D/d;是考虑剪力与与簧圈曲率影响的校正系数:⑤弹簧的刚度为⑥其中是弹簧的静挠度;G是切变模量,n是弹簧的工作圈数。

选好旋绕比之后,可以从式⑤计算出,则由④可得:⑦D=·d其中需用扭转应力=材料最大应力/安全系数从式⑥可以得到:⑧最大弹簧力为:⑨从式⑥可得:⑩弹簧的总圈数一般比工作圈数n多~2圈。

弹簧受最大压力时,相邻圈之间的间隙应该保持在~,防止弹簧运动过程中产生并圈的风险。

将⑧带入④中得:同理,动载荷下的扭转应力为螺旋弹簧的最大应力为:在逆向设计中,弹簧的载荷和高度是已知的,需要选用相应的材料,以及合适的弹簧钢丝,可以通过式⑦计算出弹簧的钢丝直径,根据企业标准要求,弹簧要求在极限行程内,以的频率运动,在40万次之内不允许断裂,如果安全系数选的过小,以下,那么基本上是无法保证试验通过的。

此外弹簧的疲劳寿命还受到表面硬度的影响,如果弹簧的表面硬度过高,即二次喷丸的工艺控制不够好,会导致弹簧的表面微裂纹随着运动而越来越多,最终导致弹簧断裂。

另外,弹簧材料也会影响弹簧的疲劳寿命,如果弹簧钢丝内部杂质过多,带状组织过于严重,就会严重影响弹簧的疲劳寿命,这弹簧设计时也要充分考虑的。

对于螺旋弹簧不仅要对个参数进行设计计算,更要对弹簧的耐久性能充分考虑,因为弹簧在使用过程中如果因为耐久性能差造成断裂,那就是致命的缺陷。