八钢150T转炉炼钢L2系统分析

- 格式:doc

- 大小:28.00 KB

- 文档页数:4

一、实验目的本次实验旨在通过模拟转炉炼钢过程,深入了解转炉炼钢的基本原理和操作方法,验证理论知识,提高实际操作技能。

通过实验,掌握转炉炼钢的基本步骤,包括装料、冶炼、出钢等,并了解各步骤对钢水质量的影响。

二、实验原理转炉炼钢是一种重要的炼钢方法,其基本原理是在高温下,利用氧气或空气将生铁中的杂质氧化去除,从而得到纯净的钢水。

实验中,通过模拟转炉内的化学反应过程,观察钢水的变化,了解转炉炼钢的原理和操作方法。

三、实验仪器与材料1. 实验仪器:- 转炉模拟装置- 氧气瓶- 烧杯- 秒表- 温度计- 天平- 搅拌棒2. 实验材料:- 生铁- 氧气- 焦炭- 石灰石- 硅铁四、实验步骤1. 装料:将生铁、焦炭、石灰石、硅铁等原料按照一定比例装入转炉模拟装置中。

2. 冶炼:开启氧气瓶,通过氧气枪向转炉内喷射氧气,进行氧化反应。

观察钢水的变化,记录钢水温度、颜色、流动性等参数。

3. 搅拌:使用搅拌棒搅拌钢水,使钢水均匀受热,提高钢水质量。

4. 出钢:当钢水达到一定温度和成分后,停止喷射氧气,将钢水倒入钢包中。

五、实验结果与分析1. 实验过程中,钢水温度逐渐升高,颜色由黑色变为银白色,流动性逐渐增强。

2. 在氧化反应过程中,钢水中的杂质被逐渐去除,钢水质量得到提高。

3. 搅拌过程中,钢水受热均匀,有利于提高钢水质量。

4. 实验结果表明,转炉炼钢过程对钢水质量有重要影响,包括原料配比、氧气喷射量、搅拌速度等因素。

六、实验结论1. 通过本次实验,掌握了转炉炼钢的基本原理和操作方法。

2. 熟悉了转炉炼钢过程中各步骤对钢水质量的影响。

3. 了解了转炉炼钢在钢铁生产中的重要作用。

七、实验讨论1. 实验过程中,钢水温度的升高与降低对钢水质量有何影响?答:钢水温度升高有利于提高钢水流动性,促进杂质氧化去除,提高钢水质量。

但温度过高会导致钢水氧化过快,产生过多的氧化皮,降低钢水质量。

2. 实验中,如何控制氧气喷射量以获得最佳炼钢效果?答:氧气喷射量应根据钢水成分、温度等因素进行调整。

转炉自动化炼钢技术应用分析摘要:随着炼钢技术的快速发展及各行业对钢铁类产品质量要求的不断提高,传统的主要依靠人工操作及判断的生产方式已经不能完全满足要求。

新型的各种冶炼计算模型、智能检测设备、自动化控制技术等应用而生,服务于钢铁制造行业。

本文旨在通过简要介绍转炉自动化炼钢控制技术及其应用分析,探讨如何才能更好的应用自动化炼钢控制技术服务于现场的生产。

关键词:转炉;自动化炼钢;技术引言转炉炼钢的自动化控制技术旨在提高转炉炼钢控制的水平,降低操作岗位人员的劳动强度,提高转炉冶炼终点命中率,进而提高钢水的质量及生产效率。

转炉自动化炼钢控制技术的开发及应用是大势所趋,也是高级别品种开发对转炉冶炼过程控制的基本要求。

1、转炉自动化炼钢控制技术简要介绍转炉炼钢是以铁水、废钢、造渣材料、铁合金等为主要原料,通过向炉内供氧,靠铁水本身的物理热和铁水组分间发生化学反应产生热量而在转炉中完成炼钢的过程。

随着炼钢技术的快速发展及各行业对钢铁类产品质量要求的不断提高,传统的单纯依靠人工操作(或简易自动化)和判断的转炉炼钢技术已经难以满足汽车板等高级别品种钢的生产要求,转炉炼钢也需要借助计算机模型计算和自动化控制技术等手段来实现。

自动化炼钢控制技术即在转炉炼钢过程中通过冶炼控制模型的静态及动态计算,借助副枪、音频化渣、烟气分析等检测手段来实现“一键式”冶炼,冶炼过程仅需少量乃至全程无人干预的冶炼控制模式直至终点。

通过自动化炼钢技术可以获得稳定的终点控制,从而提高了钢水的质量,有效提升了生产效率。

2、转炉自动化炼钢控制的优势利用转炉自动化炼钢控制技术,能有效提高转炉终点一次命中率至95%以上;采用副枪技术在冶炼中不提氧枪不停吹的情况下进行过程测量,较传统的人工测量每炉节约时间约3分钟,节约氧气2m3/t;由于减少倒炉次数,可降低钢铁料消耗3Kg/t;在配置音频化渣系统的转炉上,能大幅降低冶炼喷溅率,有效减少由于喷溅可能导致的生产、设备及环保事故。

八钢150炼钢相比120炼钢L2系统对比分析【摘要】L2系统成功运用在了150T炼钢和120T炼钢,成为炼钢信息系统的重要组成部分。

两套L2系统在功能应用方面基本相似,但在系统架构和程序设计等方面存在很大差异,拥有各自的优缺点。

本文从多个方面分析两套系统的异同之处。

【关键词】L2系统;Socket通讯;OPC通讯0 前言八钢在2008年120T炼钢区域的L2系统正式上线投入使用,实现八钢120T 炼钢区域PCS_L2信息化系统的覆盖。

实现了炼钢区域的生产控制、物流跟踪和实绩收集,为工艺人员组织管理厂方的生产提供信息化数据支持。

2012年八钢150T炼钢生产线建成投产,150T炼钢L2系统同时也投入。

八钢从此实现了L2系统炼钢区域的全覆盖。

120T炼钢L2系统是宝信开发的基于iPlature 99和PCS_XCOM的跨平台炼钢L2系统解决方案。

150T炼钢L2系统是BSEE自主开发L2系统。

120T炼钢L2系统和150T炼钢L2系统在很多方面存在差异,主要不同是有系统配置、系统构架、数据库配置、系统同通讯和PLC数据采集方面。

1 系统配置方面介绍120T炼钢L2系统配置:服务器主机:Stratus ftServer容错服务器,两对容错网卡。

一对介入L2网络,一对介入L3网络,安装redhat Linux系统。

通讯前置机:DELL台式计算机,两张网卡,一张介入L1网络,一张连接L2网络。

交换机:L2中心机房安装CISCO 三层核心交换机,分别划分L1、L2和L3三个网段;操作室安装MOX工业以太网交换机,分别划分L1和L2网段。

操作终端:DELL台式计算机,网卡划分L2网段。

150T炼钢L2系统配置:服务器主机:Stratus ftServer 容错服务器,三对容错网卡,安装Window Server 2008中文标准版(32位)操作系统。

交换机:L2中心机房安装两台CISCO中心交换机划分L1和L2网段。

苏磊马进国杨怀春(新疆八一钢铁股份有限公司)SU Lei ,MA Jin-guo,YANG Huai-chun(Xinjiang Bayi Iron &Steel Co.,Ltd.)Abstract:This paper introduces the contrast testof 150t BOF steelmaking process dust,sludge,iron oxide and other products made of pellets for BOF slag.Tests have proved that steelmaking with iron by-products can achieve efficient and environmentally friendly utilization.Key words:iron containing by-product ;slagging ;environmental protection炼钢自产含铁副产品回收利用的探究摘要:文章介绍了八钢150t 转炉将炼钢过程产生的除尘灰、污泥、氧化铁皮等副产品制成球团用于转炉造渣的对比试验,实现了炼钢副产品的高效环保利用。

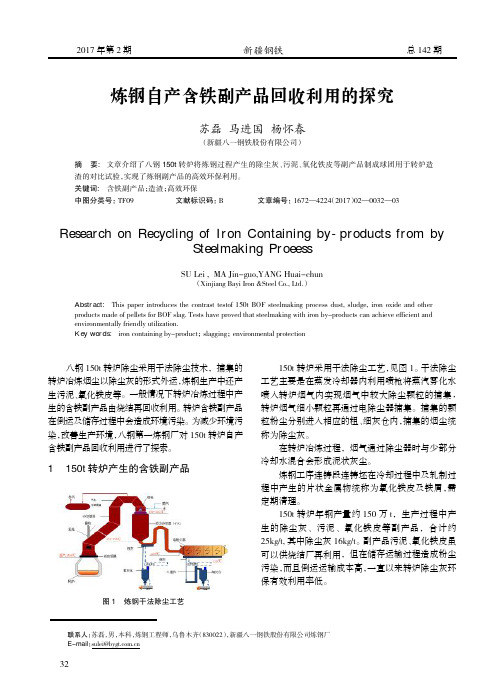

关键词:含铁副产品;造渣;高效环保中图分类号:TF09文献标识码:B文章编号:1672—4224(2017)02—0032—03Research on Recycling of Iron Containing by-products from bySteelmaking Proeess联系人:苏磊,男,本科,炼钢工程师,乌鲁木齐(830022),新疆八一钢铁股份有限公司炼钢厂E-mail :sulei@八钢150t 转炉除尘采用干法除尘技术,捕集的转炉冶炼烟尘以除尘灰的形式外运,炼钢生产中还产生污泥、氧化铁皮等。

一般情况下转炉冶炼过程中产生的含铁副产品由烧结再回收利用。

150t转炉公辅系统施工安全控制摘要:安全生产动态管理系统是现代管理学的一个子系统,主要内容包括行为规范、安全行为监督和实体安全监督等三个方面,是指在生产的整个过程中,对生产的工艺流程和作业过程人、机、料、法、环等方面的安全跟踪、预测控制,使安全生产在每时、每班、每个角落都得到保证。

本文重点介绍了150t转炉公辅项目实施全过程安全管控所面临的难点、风险,提出将动态安全管理模式用到建设施工项目中,可以有效地控制风险,减少事故的发生。

关键词:建设工程项目;动态安全管理;“三方”合署一、前言众所周知,作为实施安全生产的实体安全和管理对象的操作人员,易受各种主观和环境客观因素的影响产生不安全状态,为此,应该对建筑施工现场的安全管理实行重点预控,从而促进安全生产责任制的落实。

安全生产动态管理系统是现代管理学的一个子系统,主要内容包括行为规范、安全行为监督和实体安全监督等三个方面,其贯彻执行自始至终都必须符合现代管理学动态管理相关、封闭原则、反馈原则、整分合等四大原则。

二、建设项目难点及风险分析宝钢集团新疆八一钢铁有限公司(以下简称“八钢”公司),根据1500万吨综合生产能力建设发展的总体要求,新建1座150t转炉及工辅系统。

本工程以总承包方式由八钢公司委托承包人中冶赛迪工程技术股份有限公司承担150t转炉炼钢工程(炼钢标段)的总承包。

该工程量大,施工工期紧;厂房跨度大,高空作业多;工程占地面积大、安全监控面广、安全监管力量分散,监控难度大;涉及专业施工单位多,穿插管理内容多,管理协调复杂性强;重大危险源多、潜在风险大;施工难度大(历经冬季零下25度低温气候);工程项目多,不同性质专业队伍多,管理权责差异性、复杂性强;各施工单位现场负责人、安全管理人员素质参差不齐,人员结构复杂,安全文明施工管理要求高;工程施工技术复杂、协作需求量大、交叉作业多、文明施工纠纷多;且普遍存在易燃易爆区域动火作业、有限空间作业、带煤气抽堵盲板等危险作业的环境,稍有不慎,很容易发生火灾爆炸事故、煤气中毒事故、高空坠落事故、触电事故、起重伤害事故,并给企业造成巨大的经济损失。

转炉炼钢终点控制分析发布时间:2022-07-24T01:59:47.245Z 来源:《工程管理前沿》2022年第3月5期作者:方鹏[导读] 在现如今我国的经济社会不断发展的状况下,转入炼钢生产技术也被广泛的应用和推广,方鹏首钢伊犁钢铁有限公司摘要:在现如今我国的经济社会不断发展的状况下,转入炼钢生产技术也被广泛的应用和推广,其中转入炼钢技术在应用的过程中,自身也存在着新型的发展技术和发展模式。

但是终点控制技术在转如后期操作中也存在着一系列不可避免的问题。

操作技术管理人员为了更好的提升钢铁的冶炼质量和冶炼效率,正在不断的优化和改良,转炉炼钢控制技术,与此同时,不仅加大了转轴炼钢的使用安全性,也将炼钢的实用性和稳定性开发研究出来。

关键词:转炉炼钢;终点控制;技术研究;引言当今炼制钢铁的过程中,中炉钢已成为发展中心,也引起了钢铁企业的重视和管理。

在当前中国经济社会持续发展的背景下,钢铁生产技术的转变也得到广泛应用和推广,钢铁技术应用过程中存在着新的发展技术和发展模式。

但是,在过渡到后续行动时,终端控制技术也带来了一些不可避免的问题。

为了提高炼钢的质量和效率,经营技术管理人员不断完善和改进加工钢材的控制技术,同时提高合金钢使用的安全性,同时研究钢材开发的效用和稳定性。

1转炉炼钢终点控制技术的发展现状大多数传统的钢铁制造工艺都是基于多年的经验和工作人员对工艺的观察,所运输水的碳含量必须根据l的状况和质量,通过火焰形状、火花和钢水的共同温度变化来加以审查这种简单的个人观察只能依靠工作人员的经验,而不能依靠专业技术,这使得观察容易发生科学错误,如果工作人员没有足够的个人经验或外部干扰因素太强,所生产钢的质量就会受到严重损害。

目前国内钢铁工业依靠技术支持,通过观察钢水冶炼过程中的数据变化和参数信息,控制钢水的恒温和变化状态。

从网络数据上可以看到钢水的变化情况,保证工作效率的可靠性,为钢水的融合提供效率保证。

回转窑钢的控制技术着重于室内温度变化和碳含量的稳定性。

八钢150t转炉干法除尘泄爆的研究与实践作者:刘兴海苏磊来源:《山东工业技术》2013年第09期【摘要】本文通过对电除尘器泄爆原因的分析,结合本公司炼钢工艺实际运行情况,从炼钢工艺和电除尘器运行控制两个方面考虑,制定了防止电除尘器泄爆的有效措施,使年平均泄爆控制在0.5次每月。

【关键词】电除尘器;泄爆;吹氧量0 前言宝钢集团八钢公司(简称“八钢”)新建150t转炉首次采用干法除尘系统,自2012年8月投产至今已有9个月时间,从开始阶段泄爆故障较多到如今泄爆次数完全可控,已实现3个月无泄爆目标,从中总结出一定的经验,确保系统的稳定运行。

1 转炉干法除尘工艺图1所示转炉炼钢过程中产生含有大量粉尘、煤气的高温烟气从炉口进烟罩,此时有部分空气混入,使炉气中部分CO燃烧生成CO2,同时带入部分N2,此时烟气的主要成分为:粉尘、CO、CO2、N2、O2等,烟气温度在1500℃左右,烟气在风机吸引力下经烟罩进入烟道,以柱塞流的方式运行到到蒸发冷却器(EC),此时烟气温度在800℃左右,蒸发冷却器内设置了若干个喷嘴,喷嘴的作用就是利用低压蒸汽把水雾化成雾状喷入蒸发冷却器内,对烟气进行降温和除尘,使EC出口烟气温度在300℃左右,同时,烟气中将有45%左右的灰尘沉淀在蒸发冷却器底部形成“粗灰”,粗灰由输灰系统送至粗灰仓进行再利用。

经过除尘、降温后的烟气进入静电除尘器(EP),由直流高压形成电场吸附烟气中剩余的灰尘(细灰),收集了细灰的静电除尘器由输灰系统送至细灰仓。

而烟气经过静电除尘器除尘后灰尘含量可降至15mg/m3以下。

合格的烟气在ID风机的引导下由液压切换站选择回收和放散。

2 泄爆的定义电除尘器内部一氧化碳达到其爆炸极限,发生爆炸,使电除尘器内部压力迅速超过泄爆阀所允许承受的最大压力,迫使泄爆阀迅速打开,烟气外泄,就造成了电除尘器泄爆。

电除尘器入口和出口各安装有四个泄爆阀,允许承受的最大压力为2.5Kpa,当电除尘器内部压力超过2.5Kpa后,泄爆阀就会打开,使电除尘器内部压力外泄,对电除尘器起到保护作用。

八钢150T转炉炼钢L2系统分析

【摘要】随着生产制造业大力发展信息化,L2系统作为中间级的组成部分,扮演着上传下达的重要角色。

L2系统的建设直接影响着整个企业的信息化进程。

本文着重分析150T炼钢L2系统的组成和功能,提出一些系统建设中关注的要点。

【关键词】信息化;L2系统;中间级;过程控制系统

0 前言

随着信息技术的集成化和信息网络化的不断发展,信息不仅已经成为企业发展的决定性因素,而且还是最活跃的驱动性因素。

钢铁企业的信息化今年来得到了长足的发展,以宝钢信息化为代表的中国钢铁企业已经取得了显著成就。

八钢的生产信息化进程在短短的几年间也迎来了跨越式的高速发展时期。

在2008年集中上线了第二炼钢厂、热轧厂和彩涂镀锌的生产数据信息化采集的产销系统,使得八钢的信息化建设开启了新的一页。

150T炼钢是八钢新建的一条生产线,150T的L2系统采用的是完全不同于二炼钢的过程控制计算机系统。

它以更简单、更通用的方式实现150T生产数据的自动化采集。

1 八钢150T转炉L2系统的分析

八钢150T转炉L2系统是150T生产线的过程控制系统,也就是生产方所说的二级系统。

其主要作用是根据MES系统下达的生产命令进行各个工位的过程控制,设定各种生产设备的具体动作参数,进行各种模型计算和控制计算,同时收集实际执行过程中的生产数据,并把这些生产数据组织成有序信息发送给MES系统。

1.1 二级系统的配置

服务器的系统配置:

安装Window Server 2008中文标准版(32位)操作系统,从光驱启动,与在普通机器上安装Windows操作系统完全基本一样,构成整个系统软件基础。

服务器网卡配置:

服务器第1个网口(IP地址:10.10.0.*;子网掩码:255.255.255.0)连接到L1交换机(位于现场操作室);操作站L1的IP地址为:10.10.0.*。

服务器第2个网口(IP地址:10.10.2.10;子网掩码:255.255.255.0)连接到L2交换机(位于二级中心机房)。

机房L2操作站IP地址为:10.10.2.*(子网掩码:255.255.255.0);现场L2操作站IP地址为:10.10.2.*(子网掩码:255.255.255.0);检化验系统的IP地址为:10.10.2.*。

服务器第3个网口(IP地址:10.62.90.*;子网掩码:255.255.255.0;默认网关:10.62.90.240)连接到L3交换机(位于二级机房)。

MES系统的IP地址为:10.62.201.*。

服务器OPC配置:

服务器安装RSLinx Classic v2.57,安装完毕后,需要对OPC服务器进行配置。

OPC服务器的配置实际上就是在OPC服务器中建立标签(TOPIC),以便让OPC客户程序能够通过这些标签与PLC进行通讯,存取PLC中的数据。

服务器配置应用软件:

服务器应用软件的功能是数据通讯、采集和数据存储。

其中:

HMPServer.exe为数据服务程序,负责生产工位的生产处理(包括通讯数据处理、生产实绩处理等),需一直运行,是常驻进程。

HMPSaveDB.exe为数据存储程序,负责生产工位的生产实绩和其它相关数据的数据库保存,需一直运行,是常驻进程。

OPCManager.exe为OPC管理工具,负责与PLC的数据通讯,通过数据库与数据服务程序交互,需一直运行。

OpcConfig.exe为OPC配置工具,负责配置PLC的通讯电文;配置完成后供OPC管理工具使用。

OPC配置工具只做电文配置工作,配置完成后,不需要一直运行。

MsgManager.exe为Socket电文通讯程序,负责与检化验L2系统和MES系统的通讯,通过数据库与数据服务程序交互,需一直运行。

操作站的系统配置:

安装Window XP专业版,从光驱启动,与在普通机器上安装Windows操作系统完全基本一样,构成操作终端的整个系统软件基础。

操作站网卡配置:

操作站网卡IP地址:10.10.2.*;子网掩码:255.255.255.0

150T炼钢L2系统采用BSEE自主开发的系统软件。

L2系统完成了150T炼钢区域的生产控制、实际收集和物流跟踪,及时准确的炼钢过程中每个工位的物料消耗和生产信息。

为生产调度组织生产和工艺技术人员开展工作提供技术支持。

150T转炉炼钢L2系统覆盖全厂每个工位,具体范围有:铁水倒灌站系统、铁水脱硫站系统、转炉系统、精炼系统和连铸系统。

铁水倒灌站L2系统主要功能:

接收钢区MES计算机系统的生产计划、制造标准、钢种变更、炉次确定等信息,组织控制倒灌站处理生产。

从转炉L2计算机系统接收运转状况和铁水需求信息。

对铁水倒灌生产过程进行跟踪。

从快分计算机系统接收铁水倒灌站的钢水成份、气体成份数据信息。

收集铁水倒灌过程中的生产事件和数据信息,并把这些收集来的信息发送给MES和转炉L2系统。

铁水脱硫站L2系统主要功能:

接收钢区MES计算机系统的生产计划、制造标准、钢种变更、炉次确定等信息,组织控制铁水脱硫站处理生产。

从转炉L2系统接收转炉运转状况。

对铁水脱硫的生产情况进行跟踪。

从快分计算机系统接收铁水倒灌站的钢水成份、气体成份数据信息。

收集铁水脱硫过程中的生产事件和数据信息,并把这些收集来的信息发送给MES和转炉L2系统。

转炉L2系统主要功能:接收钢区MES计算机系统的生产计划、制造标准、钢种变更、炉次确定等信息,组织控制转炉处理生产。

从铁水预处理L2计算机系统接收运转状况、作业实绩等信息。

从精炼L2计算机系统接收运转状况、作业实绩等信息。

从连铸L2计算机系统接收运转状况、定周期浇铸实时信息等信息。

从快分计算机系统接收铁水预处理、精炼、连铸的钢水成份、气体成份数据信息。

接收转炉L1系统的实时过程生产数据信息。

对转炉的生产过程进行全过程的跟踪控制。

收集转炉实绩及生产过程关键事件数据。

设定生产控制数据给转炉L1系统。

将转炉的运转状况及实绩数据发送给相关计算机系统(MES、铁水预处理、精炼L2、连铸L2)。

精炼L2系统主要功能:

接收钢区MES计算机系统的生产计划、制造标准、钢种变更、炉次确定等信息,组织控制精炼处理生产。

从转炉L2系统接收运转状况,作业实绩信息。

从连铸L2计算机系统接收运转状况、定周期浇铸实时信息等信息。

从快分计算机系统接收铁水预处理、精炼、连铸的钢水成份、气体成份数据信息。

接收精炼PLC实时过程中产生的数据信息,对精炼过程进行全面的控制跟踪。

收集精炼实绩和生产过程事件数据。

将精炼炉的状况及实绩数据发送给产销系统和其他L2系统。

接收钢区MES计算机系统的生产计划、制造标准、钢种变更、炉次确定等信息,组织控制连铸处理生产。

从转炉L2系统接收运转状况,作业实绩信息。

从精炼L2计算机系统接收运转状况、作业实绩等信息。

从快分计算机系统接收转炉、精炼、连铸的钢水成份、气体成份数据信息。

接收L1系统实时过程中生产的数据信息,对连铸生产过程全面控制跟踪。

设定方坯连铸机动态配水等生产参数数据。

将连铸的运转状况及实绩数据发送给MES系统和精炼L2系统。

2 结束语

150T转炉炼钢的L2系统在炼钢厂的运用,对炼钢厂的生产和产品质量控制发挥重要作用,实现了八钢炼钢区域新生产线全面覆盖信息化。

L2计算机系统的运用,充分展现先进生产方法的巨大优势,为炼钢厂将来提高质量、提高管理水平奠定了基础。

为全公司生产线信息化覆盖打开了一个好的开端。

【参考文献】

[1]李铁克,张文新,崔健双.钢铁企业制造执行系统的体系结构[J].冶金自动化,2003,27(4):182.

[2]曹江辉,王宁生,解放.制造执行系统现状与发展趋势[J].高技术通讯,2003(6):100~105.。