机械设计-机械零件的载荷及其力的分析

- 格式:ppt

- 大小:1.54 MB

- 文档页数:49

机械系统的受力与变形分析机械系统的受力与变形分析是机械工程中的重要内容之一。

在机械系统中,受力是指外力对机械系统施加的作用力,而变形则是机械系统在受力下发生的形状变化。

通过对机械系统进行受力与变形分析,可以帮助工程师设计出更加稳固可靠的机械结构,确保其正常运行。

在进行受力与变形分析时,需要先对机械系统进行力学建模。

力学建模是指将机械系统中的不同部件抽象成力的作用点,并确定各部件之间的连接方式。

通过力学建模,可以把复杂的机械系统简化成一个由力学模型构成的系统,从而更方便地进行受力与变形分析。

接下来,需要确定机械系统中的各个部件之间的受力关系。

受力关系是指在机械系统中,力的传递和平衡的关系。

在机械系统中,通常存在两种受力关系:一是内力平衡,即机械系统内部各个部件之间的力的平衡关系;二是外力平衡,即机械系统与外界作用力之间的平衡关系。

内力平衡是机械系统受力与变形分析中的重要内容。

在机械系统中,各个部件之间存在力的传递和平衡的关系,通过对内力平衡的分析,可以确定各个部件之间的受力状态,从而帮助工程师确定机械系统的结构强度和稳定性。

外力平衡是机械系统受力与变形分析中的另一个重要内容。

在机械系统中,外界作用力对机械系统施加的作用会导致机械系统出现变形,通过对外力平衡的分析,可以确定机械系统在外力的作用下发生的变形情况,并进一步判断机械系统是否能够满足设计要求。

另外,机械系统的受力与变形分析还需要考虑材料的力学性能。

不同的材料在受力下会表现出不同的力学性能,如弹性模量、屈服强度等。

通过对材料力学性能的考虑,可以对机械系统的受力与变形进行更加准确的分析。

在进行受力与变形分析时,还需要考虑机械系统中的约束条件。

约束条件是指机械系统中各个部件之间的相互制约关系。

通过对约束条件的分析,可以确定机械系统在受力和变形过程中的约束情况,从而进一步优化机械结构的设计。

总结起来,机械系统的受力与变形分析是机械工程中的重要内容之一。

工程力学在机械设计中的应用工程力学是一门研究物体受力和变形规律的学科,它广泛应用于机械设计领域。

在机械设计中,工程力学的应用可以帮助工程师们分析和解决各种力学问题,保证设计的可靠性和安全性。

本文将探讨工程力学在机械设计中的具体应用。

一、力学分析工程力学的基础是力学分析,通过力的平衡和受力分析,可以确定物体所受的外力和内力,进而得出物体的受力状态。

在机械设计中,力学分析是必要的,它能够帮助工程师们确定机械零件所受的力、承受的载荷以及受力部位的应力分布情况。

通过合理的力学分析,可以保证机械设计的安全性和可靠性。

二、材料力学性能分析在机械设计中,材料的力学性能分析是十分重要的。

材料的力学性能指的是材料在受力下的变形和破坏特性。

通过材料力学性能分析,可以选择合适的材料,保证机械零件在各种工况下都能承受相应的载荷,并且不会发生过度变形或破坏。

三、结构强度计算结构强度计算是机械设计中的重要环节。

通过工程力学的知识,可以对机械结构的强度进行计算和分析。

在结构强度计算中,需要考虑材料的弹性模量、屈服强度、极限强度等参数,通过这些参数,可以确定结构是否能够承受外力产生的应力和变形,从而保证机械结构的安全性。

四、零件的尺寸设计在机械设计中,零件的尺寸设计是不可忽视的。

通过工程力学的知识,可以对机械零件的尺寸进行合理设计。

尺寸的设计需要考虑到受力部位的应力分布情况、材料力学性能等因素,通过对受力部位进行力学分析,可以确定合适的尺寸,从而保证零件在工作过程中的安全性和可靠性。

五、动力学分析在机械设计中,动力学分析是必不可少的。

通过工程力学的知识,可以对机械系统的运动进行分析和研究。

动力学分析可以帮助工程师们确定机械系统的运动规律、反应速度、加速度等参数,从而保证机械系统的运动平稳性和稳定性。

六、振动与噪声控制在机械设计中,振动与噪声是一个需要重视的问题。

通过工程力学的知识,可以对机械系统的振动和噪声进行分析和控制。

振动与噪声控制需要考虑到机械系统的结构设计、材料的选择、阻尼设计等因素,通过合理的振动与噪声控制,可以提高机械系统的工作效率和人机环境的舒适性。

机械零件设计中的几何特征与强度分析在机械零件设计中,几何特征是非常重要的考虑因素。

几何特征不仅决定了零件的形状和结构,还直接影响着零件的强度和功能。

因此,对于机械零件设计师来说,了解几何特征与强度分析之间的关系,具有重要的意义。

首先,我们来探讨几何特征对零件强度的影响。

在机械设计中,零件的几何形状和结构,决定了零件的受力情况和载荷传递路径。

例如,在设计齿轮时,齿廓的几何特征决定了齿轮的传动比、传动效率,同时也会影响到齿轮的强度和寿命。

如果齿廓几何特征设计不合理,齿轮可能会出现断齿、裂纹等失效现象。

因此,在机械零件设计中,几何特征必须要考虑到零件的受力情况,以保证零件的强度和可靠性。

其次,几何特征与强度分析之间的关系也与材料的选择有关。

不同材料的强度和性能是不同的,因此,在设计中需要根据材料的特性来选择合适的几何特征。

以轴承为例,轴承的材料通常是高强度的合金钢或不锈钢,在设计中需要考虑到轴承的受力情况,选择合适的几何特征,以确保轴承在工作过程中不会出现失效。

如果几何特征设计不合理,轴承可能会出现塑性变形、断裂等失效现象。

此外,在机械零件设计中,几何特征的精度和表面质量也会影响零件的强度。

精度是指零件的尺寸、形状和位置与理论值的误差程度,而表面质量则是指零件表面的光洁度和粗糙度。

准确的几何特征和良好的表面质量,可以提高零件的传力效率,减小零件的摩擦损失,从而提高零件的强度和寿命。

如果几何特征的精度和表面质量不达标,零件可能会出现过载和摩擦损坏等问题。

最后,对于复杂系统的机械零件设计,几何特征与强度分析的关系更加复杂。

在复杂系统中,不同零件之间存在相互联系和相互作用,几何特征的设计会直接影响系统的稳定性和可靠性。

例如,在机械传动系统中,各种传动零件的几何特征必须相互匹配和协调,以确保传动的平稳运行和传递的合理载荷。

如果几何特征设计不合理,可能会导致系统的振动、噪声和能量损耗等问题,从而影响整个系统的工作效率和寿命。

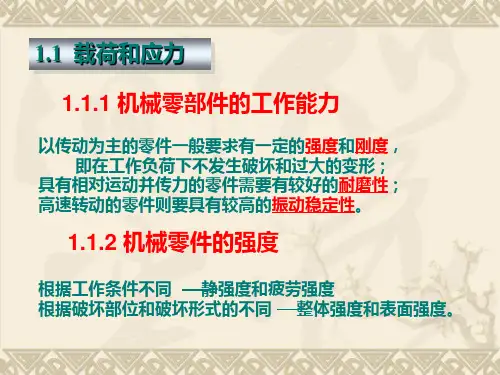

机械零件的工作能力和计算准则机械零件的工作能力是指其在特定工作环境下承受外部力和承载物体的能力。

机械零件的工作能力是保证机械设备正常运转的基础,因此需要进行合理的设计和计算。

本文将从机械零件的工作能力和计算准则两方面,来详细探讨机械零件在设计和应用中的重要性。

机械零件的工作能力直接关系到机械设备的负载能力以及运行的安全性和可靠性。

在设计机械零件时,必须考虑到其所受的力和载荷,保证零件不会超过其承载能力,避免零件的过载现象和破坏。

机械零件的工作能力通常包含以下几个方面的考虑:1.强度:机械零件的强度是指在外部力的作用下,不发生塑性变形和破坏的能力。

在设计机械零件时,需要根据外部力的大小、形式以及工作环境的特点来确定零件的强度标准。

通过合理的材料选择和结构设计,确保机械零件能够承受所受的力而不发生失效。

2.刚度:机械零件的刚度是指零件在外部力作用下的变形能力。

刚度越大,零件的变形越小,提高了机械设备的精度和工作稳定性。

在设计机械零件时,需要考虑不同工作条件下的应力分布和变形情况,使得零件具有适当的刚度。

3.寿命:机械零件的寿命是指其在工作条件下能够承受的循环载荷的次数。

通过分析零件的应力状态和应力历程,可以计算出零件的寿命,以保证机械零件可以在规定寿命范围内正常工作。

1.按规范进行设计:设计机械零件时,需要根据国家或行业的有关规范和标准进行设计。

这些规范主要包括材料的选择、零件的几何尺寸、载荷条件的确定等方面。

按照规范进行设计,可以确保机械零件的工作能力和安全性。

2.采用合适的材料:材料的选择是机械零件设计的重要环节。

设计师需要根据工作环境和工作条件的要求,选择具有合适强度和刚度的材料。

同时,还要考虑材料的耐磨性、耐腐蚀性等性能,以保证零件能够长期稳定工作。

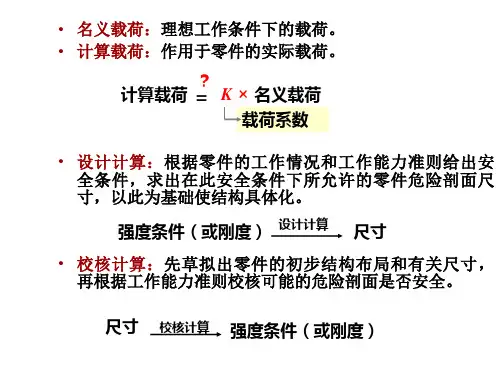

3.合理确定载荷和荷载条件:在进行机械零件设计时,需要准确地确定零件所受的力和载荷条件。

通过对工作环境的分析和计算,可以确定零件所受的静载荷、动载荷以及瞬变载荷等,以保证零件的工作能力和安全性。