首件确认表

- 格式:xls

- 大小:122.00 KB

- 文档页数:3

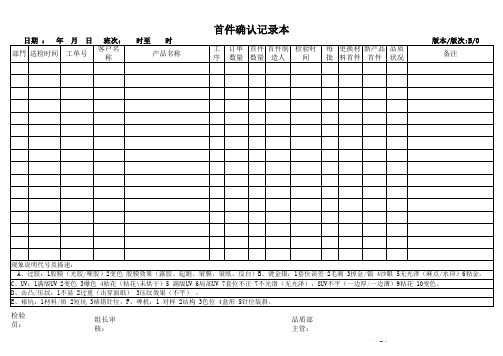

检验

员: 组长审

核: 品质部主管:

更换材料首件新产品首件品质状况

备注E、裱坑:1材料/质 2短坑 3裱错针位,F、啤机:1 对样 2结构 3色位 4盒形 5针位装斜。

部門送检时间工单号客户名称产品名称工序订单数量首件确认记录本

日期 : 年 月 日 班次: 时至 时 版本/版次:B/0

现象说明代号及描述:

A、过胶:1胶膜(光胶/哑胶)2变色 胶膜效果(露胶、起跑、皱膜、皱纸、反白)

B、烫金银:1套位误差 2毛刺 3掉金/银 4沙眼 5无光泽(麻点/水印)6粘金。

C、UV:1满版UV 2变色 3爆色 4粘花(粘花\未烘干)5 满版UV 6局部UV 7套位不正 7不光滑(无光泽),8UV不平(一边厚/一边薄)9粘花 10变色。

D、击凸/压纹:1不显 2过重(击穿面纸) 3压纹效果(不平) 。

首件数量首件制造人检验时间每批

深圳市敏俊捷印刷有限公司。

□ 已执行ROHS规版 本类别序号1□ OK □ NG □ OK □ NG 2□ OK □ NG □ OK □ NG 3□ OK □ NG □ OK □ NG 4□ OK □ NG □ OK □ NG 5□ OK □ NG □ OK □ NG 6□ OK □ NG□ OK □ NG 7□ OK □ NG□ OK □ NG 8□ OK □ NG □ OK □ NG 9□ OK □ NG □ OK □ NG 10□ OK □ NG □ OK □ NG 11□ OK □ NG □ OK □ NG 12□ OK □ NG □ OK □ NG 13□ OK □ NG □ OK □ NG 14□ OK □ NG □ OK □ NG 15□ OK □ NG □ OK □ NG 16□ OK □ NG□ OK □ NG17□ OK □ NG □ OK □ NG 18□ OK □ NG □ OK □ NG 19□ OK □ NG □ OK □ NG 20□ OK □ NG □ OK □ NG 21□ OK □ NG □ OK □ NG 22□ OK □ NG □ OK □ NG 23□ OK □ NG □ OK □ NG 24□ OK □ NG□ OK □ NG 25□ OK □ NG□ OK □ NG 26□ OK □ NG□ OK □ NG生产自检IPQC确认结果IPQC检查详细记录检查内容作业员&作业指导书生产设备、工治具(含在线测试/老化设备)物料(含辅料)制造方法包装纸箱确认,纸箱规格以及外箱字唛物料不可掉落地板上(掉落的物料经IQC确认合格后可用)生产工序排布是否符合《生产工艺流程图》和《质量控制计划》顺序?在线检查岗位检查方法是否正确?物料/半成品摆放或搬运方法是否符合要求?有无导致损坏的隐患?(例如:不允许堆叠,必要的防护等)查看ECN,检查是否按照ECN规定有效执行(如有需注明ECN编号)各工位使用的物料须有IQC检验合格标识物料必须在有效期内:化学胶剂/油剂,看容器的制造日期标签其他物料,以IQC检验日期算有效存储期限(具体以“物料仓储有效期限规定”)特采、挑选物料是否按评审结果执行?并且在物料外箱明确标识?ECN变更的前3~5批次物料,是否在物料包装标明“变更后”字样?物料装配是否符合SOP和样机的要求,不得少件、错件、零件外观/性能完好产品标签内容确认:内部标签与机壳标签、外箱标签同类内容的一致性保证调出测试程序查看测试项目,对照成品质量标准核对不得遗漏,标准值设定须一致检查生产设备和测试设备的参数设置,查看是否符合作业指导书和规范的要求电批/扭力批设置的扭力是否正确(根据SOP规定,参考螺丝规格及装配工件材质),须附上扭矩测试记录工作台与电烙铁是否正确接地?电烙铁温度是否符合SOP 要求(实测值)核对BOM,检查实际用料与BOM规定的一致(包括物料规格、数量、位置号、品牌、丝印(参见物料承认书))装配到整机的物料必须完好并符合SOP要求(物料本体不得破损、紧固程度、机壳内不得有金属异物等等)作业员是否熟悉SOP内容,是否按照SOP操作?机器设备、工治具状态能否正常运作(查看加工动作)?机器设备、工治具是否在开线生产前点检和保养?烧录程序版本是否符合BOM规定?烧录成功是否有状态标识?生产在线测试设备是否定期点检校准?测试程序版本符合SOP和工单要求(出货地/客户特殊要求)环保状态BOM编号检查项目工序现场有与产品装配相匹配的作业指导书?作业文件有经过审核和受控作业员是否有接受对应的装配技能培训,是否持有其工作岗位的上岗证?作业员是否有效佩戴静电手环?着装符合ESD防护要求□ 已执行ROHS规版 本类别序号生产自检IPQC确认结果IPQC检查详细记录检查内容环保状态BOM编号检查项目线缆插接与接线图是否一致?是否导通、极性接反、连接□ 已执行ROHS规版 本类别序号生产自检IPQC确认结果IPQC检查详细记录检查内容环保状态BOM编号检查项目。

产品首件确认单Sheet1

检验资料

相关检验资料:

客户特殊要求

每批首样

生产

品管

工序变更

新机种投产

更换材料

检验记录

项目

异常记录

1、材料确认

2、装配性能

3、机械性能

4、外观检验

5、特性测试

6、客诉追踪

7、其他

检验结果

A:合格、继续生产

B:不合格、重新调整

C:不能伸出、立即停线

D:特殊条件认可:公司主管确认:

备注

(一):本表一式两联,一联送制造单位,一联品管部存档;(二)凡生产单位产品的首件,均需送PQC检验,PQC依生产命令单填写生产机种及生产制令;(三)PQC人员判定为合格的方可继续生产。

(四)本表单保管期限为三年。

其他

订单号

产品

型号

产品编号

BOM清单、检验标准

作业指导书

版次:1.0

日期:年月日表单编号:GRQR-82-01 产品首件确认单。

广东贝克洛幕墙门窗系统有限公司主管厂长生产首件检查/确认表客户名称窗(门)类型门窗型号门窗规格项目名称订单总数量表面处理颜色要求开启窗(门)规格本批计划数量首件数量生产日期规格值实测值判定下料材料的型号要正确,与加工细目表核对材料颜色要正确,与加工细目表核对材料表面质量表面平整,无铝屑,毛刺下料长度尺寸在公差内下料角度在公差内下料口无脱漆钻孔位置偏差在公差内孔与孔的距离偏差在公差内孔径偏差在公差内铣位偏差(宽铣、深铣)在公差内铣榫宽度偏差在公差内铣榫深度偏差在公差内特殊端铣深度H 在公差内特殊端铣角度 △α在公差内仿形、冲床加工长度在公差内仿形、冲床加工角度α在公差内仿形、冲床加工销孔直径在公差内仿形、冲床加工冲孔位置在公差内门窗宽度、高度构造内侧尺寸(mm)1.<3500时,公差±1.02.≥3500时,公差±1.5连接效果1.连接牢固2.不缺件1.<2000时,公差≤1.02.≥2000<3500时,公差≤2.03.≥3500时,公差≤3.0窗框对角线尺寸之差(mm) 1.≤2000 ≤1.02.>2000 ≤1.5窗框窗扇搭接宽度偏差(mm)±1.0(平开窗搭接窗宽度≥6mm、推拉窗搭接宽度≥8mm)同一截平面高度差≤0.2不同一截平面高度差≤0.3装配间隙(mm)≤0.2玻璃槽口配合符合GB/T8478-2008表5、表6的要求附件安装 1.满足要求 2.位置正确 3.强度足够启闭力≤50N水密性测试在需检测部位存储高度超过5mm 的水,放置时间超过30分钟,然后检测相应部位是否有渗漏。

外观1.有无铝屑\毛刺\油污等;2.有无外溢的胶粘剂;3.表面平整\无明显色差\凹凸不平\划伤\擦伤\碰伤等胶条型号确认正确与否扣条型号确认正确与否胶棒型号确认正确与否扣条下料长度公差在-0.2以内扣条装入阶差≤0.2扣条装入缝隙≤0.2包装方式按加工细目标准要求包装综合判定广东贝克洛幕墙门窗系统有限公司 受控编号:QR-PD-02-A0压条.扣条.包装不合格情况说明:□1.合格可批量生产;□2.返修后批量生产;备注开料工序班组长签字工序流程工序检验项目技 术 要 求检 查 结 果工序作业者签字钻铣加工组角.组装.装配门窗宽度、高度构造内侧尺寸的对边尺寸之差(mm)。