合成氨

- 格式:ppt

- 大小:1.96 MB

- 文档页数:58

合成氨的主要原料可分为固体原料、液体原料和气体原料。

经过近百年的发展,合成氨技术趋于成熟,形成了一大批各有特色的工艺流程,但都是由三个基本部分组成,即原料气制备过程、净化过程以及氨合成过程。

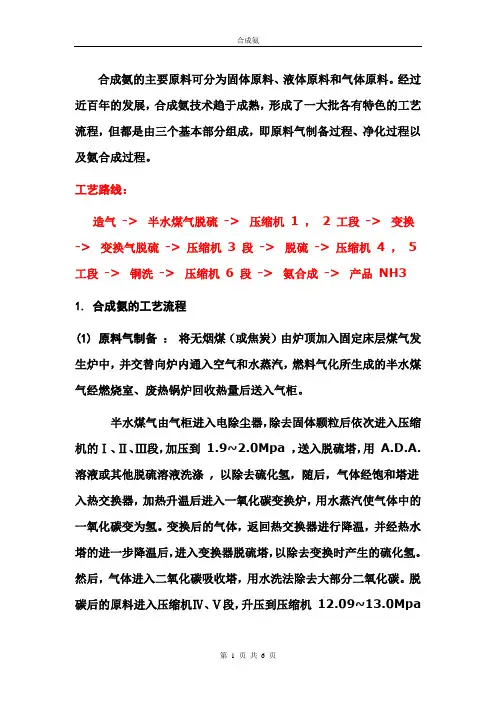

工艺路线:造气-> 半水煤气脱硫-> 压缩机1 ,2 工段-> 变换-> 变换气脱硫-> 压缩机3 段-> 脱硫-> 压缩机4 ,5 工段-> 铜洗-> 压缩机 6 段-> 氨合成-> 产品NH3 1. 合成氨的工艺流程(1) 原料气制备:将无烟煤(或焦炭)由炉顶加入固定床层煤气发生炉中,并交替向炉内通入空气和水蒸汽,燃料气化所生成的半水煤气经燃烧室、废热锅炉回收热量后送入气柜。

半水煤气由气柜进入电除尘器,除去固体颗粒后依次进入压缩机的Ⅰ、Ⅱ、Ⅲ段,加压到 1.9~2.0Mpa ,送入脱硫塔,用 A.D.A. 溶液或其他脱硫溶液洗涤, 以除去硫化氢,随后,气体经饱和塔进入热交换器,加热升温后进入一氧化碳变换炉,用水蒸汽使气体中的一氧化碳变为氢。

变换后的气体,返回热交换器进行降温,并经热水塔的进一步降温后,进入变换器脱硫塔,以除去变换时产生的硫化氢。

然后,气体进入二氧化碳吸收塔,用水洗法除去大部分二氧化碳。

脱碳后的原料进入压缩机Ⅳ、Ⅴ段,升压到压缩机12.09~13.0Mpa后,依次进入铜洗塔和碱洗塔,使气体中残余的一氧化碳和二氧化碳含量进一步降至20 (ppm )以下,以满足合成氨的要求。

净化后的原料气进入压缩机的最后一段,升压到30.0~32.0 MPa 进入滤油器,在此与循环压缩机来的循环气混合,经除油后,进入冷凝塔和氨冷器的管内,再进入冷凝塔的下部,分离出液氨。

分离出液氨后的气体进入冷凝塔上部的管间,与管内的气体换热升温后进入氨合成塔。

在高温高压并有催化剂存在的条件下,将氮氢气合成氨。

出合成塔的气体中,约含氨10~20% ,经水冷器与氨冷器将氨液化并分离后,其气体进入循环压缩机循环使用。

1.氨合成的基本原理氨是由气态氢和氮在氨触媒的作用下反应生成的,其反应式为:3H2+N2=2NH3+热量这是一个可逆、放热、体积缩小的反应,对其反应机理存在着不同的观点,一般认为:氮在铁催化剂上被活性吸附,离解为氮原子,然后逐步加氢,连续生成NH、NH2和NH3。

即:N2(扩散)→2N(吸附)→2NH(吸附)→2NH2(吸附)→2NH3(脱附)→2NH3(扩散到气相)由质量作用定律和平衡移动原理可知:1.温度升高,不利于反应平衡而有利于反应速度。

2.压力愈高愈有利于反应平衡和速度。

3.氢氮气(比例3:1)含量越高越有利于反应和速度。

4.触媒不影响反应平衡,但可以加快反应速度。

2、温度对氨合成反应的影响氨合成反应是一个可逆放热反应。

当反应温度升高时,平衡向着氨的分解方向移动;温度降低反应向着氨的生成方向移动。

因此,从平衡观点来看,要使氨的平衡产率高,应该采取较低的反应温度。

但是从化学反应速度的观点来看,提高温度总能使反应的速度加快,这是因为温度升高分子的运动加快,分子间碰撞的机率增加,同时又使化合时分子克服阻力的能力加大,从而增加分子有效结合的机率。

总之,温度低时,反应有利于向合成氨的方向进行,但是氨合成的反应速度较低;提高温度不利于向氨的合成方向移动,但反应速度可以增加。

在实际生产中反应温度的选择主要决定于氨合成催化剂的性能。

3.压力对氨合成反应的影响氨的合成反应是一个分子的氮与三个分子的氢结合生成两个分子的氨,即氨合成反应是分子数目减少、体积缩小的反应,提高压力,可使反应向着生成氨的方向进行。

对于氨合成反应来说,提高压力就是提高反应气体的浓度,从而增加反应分子间碰撞的机会,加快了反应的速率。

总之,增加压力对氨的合成反应是有利的,既能增大平衡转化率,又能加快反应速率。

但压力也不宜过高,否则,不仅增加动力的消耗,而且对设备和材料的要求也较高。

根据我国具体情况,目前在小型合成氨厂,设计压力一般为31.4MPa。

合成氨原理合成氨是一种重要的化学原料,广泛用于生产化肥等工业过程。

其原理是通过哈柏过程或奥斯特华尔德过程来实现。

哈柏过程(哈柏氨合成法)是最常用的合成氨工业方法之一。

该过程将氮气和氢气在高温高压条件下通过一个铁催化剂进行催化反应。

具体步骤如下:1. 氮气的制备:氮气在空气中占绝大部分,可以通过空分设备将空气中的氧气和其他杂质分离出来,得到纯净的氮气。

2. 氢气的制备:氢气可以通过蒸汽重整、部分氧化、水电解等方法来制备。

3. 氮气和氢气混合:经过精确的配比,将纯净的氮气和氢气按一定比例混合。

4. 催化反应器:将混合气送入一个催化反应器中,其中催化剂通常采用铁(Fe)。

5. 反应条件:反应需要在高温(约400-500摄氏度)和高压(约100-250atm)的条件下进行。

6. 催化反应:在催化剂的作用下,氮气和氢气发生氮氢化反应,生成氨气。

7. 分离氨气:将反应产物经过冷却处理,得到氨气。

奥斯特华尔德过程(奥斯特华尔德氨合成法)是另一种常用的合成氨方法。

该过程在低温低压条件下进行,适用于小规模的合成氨生产。

具体步骤如下:1. 原料气体准备:氮气和氢气经过压缩、净化等处理,得到纯净的原料气体。

2. 催化剂床层:将催化剂(通常为铁-铝合金)放置在反应器中形成床层。

3. 缓冲层:在催化剂床层上方加入缓冲床层,用于分离反应床和冷凝器。

4. 过热器:将原料气体加热至适宜的反应温度(通常为400-550摄氏度)。

5. 反应器:通过加热后的原料气体对催化剂进行反应,生成氨气。

6. 冷凝器:将反应产生的氨气进行冷却,使其凝结为液体。

7. 分离氨液:将凝结的氨液体与剩余的气体进行分离,得到纯净的合成氨。

这些合成氨的过程可用于工业生产中,以满足各种应用的需求。

氨的合成方法

1.氨气与氢气的直接合成:常见的直接合成氨的方法是通过气态氮气和氢气在高温高压条件下催化反应制得。

这种方法需要使用特殊的催化剂,如铁钾催化剂或铁锆催化剂,反应温度通常在400500摄氏度,压力在100200大气压。

这个方法广泛应用于工业生产中。

2.氧化铵法:氧化铵法是一种将铵盐经过催化剂催化氧化产生氨的方法。

具体步骤为首先将铵盐(如尿素或氨盐)与气态空气或氧气在高温下催化燃烧,生成一氧化氮和水蒸气,然后将一氧化氮与过量的氢气在催化剂的作用下反应生成氨。

这种方法的优点是反应条件较为温和,使用方便,但产氨量一般较低。

3.超临界氮气合成法:超临界氮气合成法是一种新的氨合成方法,可以在常压下实现氮气与氢气的合成。

该方法利用氢气和氮气在超临界条件下(如高温高压或低温低压)直接反应,产生氨。

这种方法具有操作简单、环境友好、能源消耗低等优点,但目前仍处于实验研究阶段。

4.微生物发酵法:微生物发酵法是通过利用氮固定菌,如植物根际中的根瘤菌或土壤中的氮固定细菌,将大气中的氮气固定成氨。

这种方法需要种植植物或在土壤中添加适当的菌种,通过微生物代谢过程产生氨。

这种方法在农业中广泛应用,可提供植物生长所需的氮源,促进作物生长。

合成氨生产是一个复杂的过程,包括三个主要阶段:原料气制备、净化、氨的合成。

以下是每个阶段的详细描述:一、原料气制备合成氨生产的第一步是制备原料气,即氮气和氢气的混合气体。

这个过程通常使用天然气或煤作为原料。

天然气蒸汽转化法:天然气的主要成分是甲烷,通过蒸汽转化反应,甲烷与水蒸气在催化剂的作用下反应生成一氧化碳和氢气。

然后,一氧化碳通过变换反应转化为二氧化碳,氢气则被回收利用。

煤为原料:以煤为原料时,首先通过气化炉将煤转化为煤气,煤气中含有大量的氢气和一氧化碳。

然后,一氧化碳通过变换反应转化为二氧化碳,氢气则被回收利用。

二、净化在合成氨生产中,原料气需要经过净化处理,以除去其中的杂质。

脱硫:硫化物是原料气中的主要杂质之一,必须将其除去。

通常使用催化剂或化学吸收剂将硫化物转化为硫化氢,然后通过酸碱洗涤法将其除去。

脱碳:一氧化碳是原料气中的另一种杂质,它会对氨的合成反应产生不利影响。

通过使用催化剂或化学吸收剂将一氧化碳转化为二氧化碳,然后通过碱洗法将其除去。

氢气提纯:经过脱硫和脱碳处理后,原料气中的氢气纯度仍然不够高。

因此,需要进行氢气提纯,通常使用变压吸附或低温分离等方法将氢气纯度提高到99%以上。

三、氨的合成经过净化的原料气进入氨的合成阶段。

合成反应:在高温高压下,氮气和氢气在催化剂的作用下反应生成氨气和水蒸气。

这个反应是放热反应,需要控制温度和压力以确保反应的顺利进行。

气体分离:合成反应完成后,气体混合物需要进行分离。

通常使用冷凝法将水蒸气冷凝成液体水,然后通过蒸馏法将氨气从气体中分离出来。

氨的精制:经过气体分离后得到的氨气可能含有其他杂质,如硫化氢、二氧化碳等。

因此,需要进行氨的精制,通常使用化学吸收法或物理吸附法将杂质除去,以提高氨的纯度。

产品储存和运输:经过精制后的氨可以储存在专门的储罐中,也可以通过管道输送到下游用户。

在储存和运输过程中,需要注意安全措施,防止泄漏和事故发生。

总之,合成氨生产是一个复杂的过程,包括原料气制备、净化和氨的合成三个主要阶段。

合成氨技术合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨,为一种基本无机化工流程。

现代化学工业中,氨是化肥工业和基本有机化工的主要原料。

合成氨工业在20世纪初期形成,开始用氨作火炸药工业的原料,为战争服务,第一次世界大战结束后,转向为农业、工业服务。

随着科学技术的发展,对氨的需要量日益增长。

催化机理热力学计算表明,低温、高压对合成氨反应是有利的,但无催化剂时,反应的活化能很高,反应几乎不发生。

当采用铁催化剂时,由于改变了反应历程,降低了反应的活化能,使反应以显著的速率进行。

合成氨反应的机理,首先是氮分子在铁催化剂表面上进行化学吸附,使氮原子间的化学键减弱。

接着是化学吸附的氢原子不断地跟表面上的氮分子作用,在催化剂表面上逐步生成—NH、—NH2和NH3,最后氨分子在表面上脱吸而生成气态的氨。

上述反应途径可简单地表示为:xFe+N2→FexNFexN+[H]吸→FexNHFexNH+[H]吸→FexNH2FexNH2+[H]吸FexNH3xFe+NH3在无催化剂时,氨的合成反应的活化能很高,大约335kJ/mol。

加入铁催化剂后,反应以生成氮化物和氮氢化物两个阶段进行。

第一阶段的反应活化能为126kJ/mol~167kJ/mol,第二阶段的反应活化能为13kJ/mol。

由于反应途径的改变(生成不稳定的中间化合物),降低了反应的活化能,因而反应速率加快了。

催化剂的催化能力一般称为催化活性。

有人认为:由于催化剂在反应前后的化学性质和质量不变,一旦制成一批催化剂之后,便可以永远使用下去。

实际上许多催化剂在使用过程中,其活性从小到大,逐渐达到正常水平,这就是催化剂的成熟期。

接着,催化剂活性在一段时间里保持稳定,然后再下降,一直到衰老而不能再使用。

活性保持稳定的时间即为催化剂的寿命,其长短因催化剂的制备方法和使用条件而异。

催化剂在稳定活性期间,往往因接触少量的杂质而使活性明显下降甚至被破坏,这种现象称为催化剂的中毒。

合成氨工业综述1.氨的性质氨与酸或酸酐可以直接作用,生成各种铵盐;氨与二氧化碳作用可生成氨基甲铵,脱水成尿素;在铂催化剂存在的条件下,氨与氧作用生成一氧化氮,一氧化氮继续氧化并与水作用,便能得到硝酸。

氨在高温下(800℃以上)分解成氮和氢;氨具有易燃易爆和有毒的性质。

氨的自燃点为630℃,氨在氧中易燃烧,燃烧时生成蓝色火焰。

氨与空气或氧按一定比例混合后,遇明火能引起爆炸。

常温下氨在空气中的爆炸范围为15.5~28%,在氧气中为13.5~82%。

液氨或干燥的气氨,对大部分物质没有腐蚀性,但在有水的条件下,对铜、银、锌等有腐蚀作用【2】。

合成氨工艺流程在200MPa的高压和500℃的高温和催化剂作用下,N2+3H2====2NH3,经过压缩冷凝后,将余料在送回反应器进行反应,合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨。

世界上的氨除少量从焦炉气中回收副产外,绝大部分是合成的氨。

合成氨主要用作化肥、冷冻剂和化工原料生产方法生产合成氨的主要原料有天然气、石脑油、重质油和煤(或焦炭)等。

①天然气制氨。

天然气先经脱硫,然后通过二次转化,再分别经过一氧化碳变换、二氧化碳脱除等工序,得到的氮氢混合气,其中尚含有一氧化碳和二氧化碳约0.1%~0.3%(体积),经甲烷化作用除去后,制得氢氮摩尔比为3的纯净气,经压缩机压缩而进入氨合成回路,制得产品氨。

以石脑油为原料的合成氨生产流程与此流程相似。

②重质油制氨。

重质油包括各种深度加工所得的渣油,可用部分氧化法制得合成氨原料气,生产过程比天然气蒸气转化法简单,但需要有空气分离装置。

空气分离装置制得的氧用于重质油气化,氮作为氨合成原料外,液态氮还用作脱除一氧化碳、甲烷及氩的洗涤剂。

③煤(焦炭)制氨。

随着石油化工和天然气化工的发展,以煤(焦炭)为原料制取氨的方式在世界上已很少采用。

以无烟煤为原料生成合成氨常见过程是:造气 -> 半水煤气脱硫 -> 压缩机1,2工段 -> 变换 -> 变换气脱硫 ->压缩机3段 -> 脱硫 ->压缩机4,5工段 -> 铜洗 -> 压缩机6段 -> 氨合成 -> 产品NH3采用甲烷化法脱硫除原料气中CO. CO2 时, 合成氨工艺流程图如下: 造气 ->半水煤气脱硫 ->压缩机1,2段 ->变换 -> 变换气脱硫 -> 压缩机3段 ->脱碳 -> 精脱硫 ->甲烷化 ->压缩机4,5,6段 ->氨合成 ->产品NH32.合成氨工艺2.1依据合成条件—压力的不同的几种合成方法氨的合成是合成氨生产的最后一道工序,其任务是将经过精制的氢氮混合气在催化剂的作用下多快好省地合成为氨。

合成氨的反应原理合成氨是一种重要的化学工业反应,其原理是将氢气和氮气在一定的条件下进行结合反应,生成氨气。

合成氨的反应原理是依据哈柏法的原理。

哈柏法是由德国化学家哈柏于1905年提出的,该法以铁为催化剂,将氮气和氢气在高温高压下进行反应,生成氨气。

在反应中,氢气和氮气的物质性质发生了变化。

氢气是无色无味的气体,在常温下为不活泼的分子气体,由两个氢原子组成。

氮气是一种无色无味的气体,也是不活泼的分子气体,由两个氮原子组成。

合成氨的反应物为氮气和氢气,反应物中氢气和氮气的化学键发生了断裂和形成的过程。

在背景条件下,铁催化剂有助于降低反应的活化能,促进氮气与氢气发生相互作用。

反应物中的氮气与氢气经过一系列的反应过程,最终会转化为氨气。

合成氨的反应需要在高温高压的条件下进行。

通常情况下,反应温度为400-500,压力约为150-200atm。

高温高压的条件对于将氢气和氮气转化为氨气非常重要,可以提高反应速率和产率。

此外,配合性的铁催化剂也是合成氨反应的关键。

反应中,氢气和氮气发生反应生成氨气的过程可以用以下化学方程式表示:N2 + 3H2 > 2NH3在这个方程式中,氮气与氢气的反应生成了氨气。

根据化学方程式可以看出,氮气和氢气的消耗是按照比例的。

每一摩尔的氮气需要消耗3摩尔的氢气才能生成2摩尔的氨气。

合成氨的反应发生在一个封闭的反应器中。

反应器内部有很强的耐压性,以承受高温高压条件下的反应过程。

反应器内的铁催化剂可以促进反应的进行,提高反应速率和产率。

同时,反应器内要保持一定的温度和压力条件,以便使反应物充分反应,生成氨气。

合成氨是一种重要的化学反应,广泛应用于化学工业的领域。

氨气是一种重要的化学原料,用于制造肥料、塑料等化学产品。

合成氨的反应原理和条件对于合成氨的产量和质量有着重要的影响,因此需要掌握合成氨的反应原理和工艺条件。

合成氨工艺流程详解

第一步,氮气和氢气制备。

氮气可以通过空分装置从空气中分离得到,氢气可以通过蒸汽重整、加气鼓风等工艺得到。

两种气体需要经过严格的

处理,包括除尘、除湿、除CO2等。

第二步,催化剂的制备。

合成氨反应需要使用催化剂,一般使用铁、钴、钼等金属催化剂。

制备催化剂时需要先制备金属盐溶液,再与载体进

行混合、干燥、焙烧等处理步骤,最后制得活性催化剂。

第三步,反应器的设计。

合成氨反应一般通过用反应管搅拌气液相过

程来实现,在反应器中加入氮气、氢气和催化剂。

反应器的设计需要考虑

反应温度、压力、催化剂种类及其活性等因素,以确保反应的高效进行。

合成氨反应的主要反应过程为:N2+3H2->2NH3

反应发生在高温高压下,通常反应温度在300-500摄氏度之间,反应

压力在100-250atm之间。

催化剂起到了加速反应速率的作用,而反应速

率与催化剂的活性有关。

合成氨工艺的特点是需要消耗大量的能量,工艺设备的运行和维护费

用也很高。

此外,合成氨反应的平衡位置靠近氨气一侧,所以需要通过一

系列措施来提高氨的合成率,如适当降低反应温度、增加反应压力、优化

催化剂的选择等。

综上所述,合成氨工艺是一项复杂而重要的化学反应过程。

通过控制

反应条件、催化剂的选择和改进工艺设备,可以提高合成氨的产率和质量,满足不同领域的需求。

合成氨⏹氨的性质与用途⏹氨水——阿摩尼亚水,指氨气的水溶液,有强烈刺鼻气味,具弱碱性。

⏹氨水中,氨气分子发生微弱水解生成氢氧根离子及铵根离子。

NH3 + H2O =NH4+ + OH−⏹氨水- 主要用途:⏹用于工业生产、农用化肥,在化工、科研等领域用作标准气、配制标准混合气等⏹氨水- 化学性质:⏹1、氨水有一定的腐蚀作用,碳化氨水的腐蚀性更加严重。

对铜的腐蚀比较强,钢铁比较差,对水泥腐蚀不大。

对木材也有一定腐蚀作用,具有弱碱性,受热分解;⏹2、能与酸反应,生成铵盐.⏹氨水- 主要用途:⏹用于工业生产、农用化肥,在化工、科研等领域用作标准气、配制标准混合气等⏹、氨的性质与用途⏹氨对地球上的生物相当重要,它是所有食物和肥料的重要成分。

氨也是很多药物和商业清洁用品直接或间接的组成部分。

⏹由于氨有广泛的用途,它成为世界上产量最多的无机化合物之一,多于八成被用于制作化肥。

2006年,氨的全球产量估计为1.465亿公吨,主要用于制造商业清洁产品。

⏹氨水- 化学性质:⏹1、氨水有一定的腐蚀作用,碳化氨水的腐蚀性更加严重。

对铜的腐蚀比较强,钢铁比较差,对水泥腐蚀不大。

对木材也有一定腐蚀作用,具有弱碱性,受热分解;⏹2、能与酸反应,生成铵盐.⏹氨对地球上的生物相当重要,它是所有食物和肥料的重要成分。

氨也是很多药物和商业清洁用品直接或间接的组成部分。

⏹由于氨有广泛的用途,它成为世界上产量最多的无机化合物之一,多于八成被用于制作化肥。

2006年,氨的全球产量估计为1.465亿公吨,主要用于制造商业清洁产品。

⏹、氨的性质与用途⏹性质⏹数值⏹性质⏹数值⏹相对分子质⏹17.3 ⏹临界密⏹0.235量度/g/cm3⏹含氮量/% ⏹82.2 ⏹临界压缩系数pV=ZRT⏹0.242⏹摩尔体积(0℃,0.1M pa)(L/mol)⏹22.08⏹临界热导率〔kJ/(K⋅k⋅m)〕⏹0.522⏹气体密度(0℃,0.1Mp a)/(g/L) ⏹0.7714⏹沸点(0.1Mpa)/ ℃⏹-33.35⏹液体密度(-33.4℃,0. 1Mpa)/g/cm3 ⏹0.6818⏹蒸发热(-33.4℃)/(kJ/kg)⏹1368.02⏹临界温度/℃⏹132.4⏹冰点/℃⏹-77.7⏹临界压力/ Mpa ⏹11.3⏹熔化热(-77.7℃) /⏹332.42(kJ/kg)⏹临界比体积/(L/kg) ⏹4.257⏹空气中爆炸极限(体积分数/%)⏹15.5-28⏹二、氨合成制备的发展史⏹1774年,化学家普利斯特里加热氯化铵和氢氧化钠的混合物,利用排汞取气法取得氨。