MPS模块化自动生产线

- 格式:pdf

- 大小:605.77 KB

- 文档页数:9

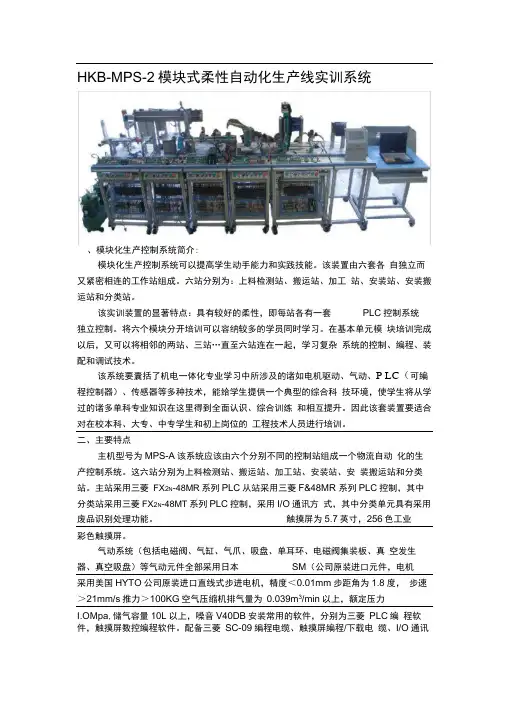

HKB-MPS-2模块式柔性自动化生产线实训系统、模块化生产控制系统简介:模块化生产控制系统可以提高学生动手能力和实践技能。

该装置由六套各自独立而又紧密相连的工作站组成。

六站分别为:上料检测站、搬运站、加工站、安装站、安装搬运站和分类站。

该实训装置的显著特点:具有较好的柔性,即每站各有一套PLC控制系统独立控制。

将六个模块分开培训可以容纳较多的学员同时学习。

在基本单元模块培训完成以后,又可以将相邻的两站、三站…直至六站连在一起,学习复杂系统的控制、编程、装配和调试技术。

该系统要囊括了机电一体化专业学习中所涉及的诸如电机驱动、气动、P LC(可编程控制器)、传感器等多种技术,能给学生提供一个典型的综合科技环境,使学生将从学过的诸多单科专业知识在这里得到全面认识、综合训练和相互提升。

因此该套装置要适合对在校本科、大专、中专学生和初上岗位的工程技术人员进行培训。

二、主要特点主机型号为MPS-A该系统应该由六个分别不同的控制站组成一个物流自动化的生产控制系统。

这六站分别为上料检测站、搬运站、加工站、安装站、安装搬运站和分类站。

主站采用三菱FX2N-48MR系列PLC从站采用三菱F&48MR 系列PLC控制,其中分类站采用三菱FX2N-48MT系列PLC控制,采用I/O通讯方式,其中分类单元具有采用废品识别处理功能。

触摸屏为5.7英寸,256色工业彩色触摸屏。

气动系统(包括电磁阀、气缸、气爪、吸盘、单耳环、电磁阀集装板、真空发生器、真空吸盘)等气动元件全部采用日本SM(公司原装进口元件,电机采用美国HYTO公司原装进口直线式步进电机,精度<0.01mm步距角为1.8度,步速>21mm/s推力>100KG空气压缩机排气量为0.039m3/min以上,额定压力I.OMpa,储气容量10L以上,噪音V40DB安装常用的软件,分别为三菱PLC编程软件,触摸屏数控编程软件。

配备三菱SC-09编程电缆、触摸屏编程/下载电缆、I/O通讯电缆等。

目录第一部分阶段实训第二部分生产线综合实训 (2)第二部分生产线综合实训 (3)一、MPS模块化自动生产线的组成及工艺过程描述 (3)二、总体工作任务 (5)三、各单元工作任务 (5)四、调试过程注意事项 (13)五、各单元元器件清单 (15)附录一:单元标号分配表 (21)附录二:主要元器件接线介绍 (23)第一部分阶段实训第二部分生产线综合实训一、MPS模块化自动生产线的组成及工艺过程描述MPS模块化自动生产线由供料、装配、机械手、检测和立体库等5个工作站组成,各工作站均设臵一台PLC承担其控制任务,各PLC之间通过通信模块实现互连,构成分布式的控制系统。

MPS模块化自动生产线的工艺过程是:1.系统接通电源及气源后,按下各单元的复位按钮(由触摸屏或按钮模块提供),各单元应回复到各自的初始状态(详见配臵清单中说明部分)。

2.系统启动后,若供料单元的料仓中无料,则系统处于待机状态,并向系统发报警信号;若料仓中有工件(三种:高黑件、低黑件、低白件),则推料气缸动作,将工件推出,并且推料气缸缩回。

并向机械手单元发出有料信号,等候机械手取料。

3.机械手单元接受到供料单元出货台有工件后,由原点位臵直接伸出机械臂,升降气缸下降并抓取工件,然后升降气缸上升并缩回机械臂,步进驱动机构工作,将工件旋转移动至装配单元,并向装配单元发出来料信号。

4.装配单元接受到来料信号后,推料气缸将装配件推出并退回,机械手单元的机械臂伸出,气爪松开,将工件直接放臵到装配件上部,然后机械臂缩回,旋转压紧机构待机械臂完全缩回后开始工作:首先旋转气缸动作,旋转90度后,将压紧装臵移至工件上方,压紧气缸启动,将工件与装配件压紧,然后回位,旋转气缸也回位,最后向机械手单元发出装配完成信号。

5.机械手单元接受到装配单元的完成信号后,机械臂伸出,升降气缸下降并抓取成品件,然后升降气缸上升,机械臂缩回;步进驱动机构旋转移动至检测单元,机械臂伸出,升降气缸下降并释放气爪,然后升降气缸上升,机械臂缩回,并向检测单元发出喂料完成信号。

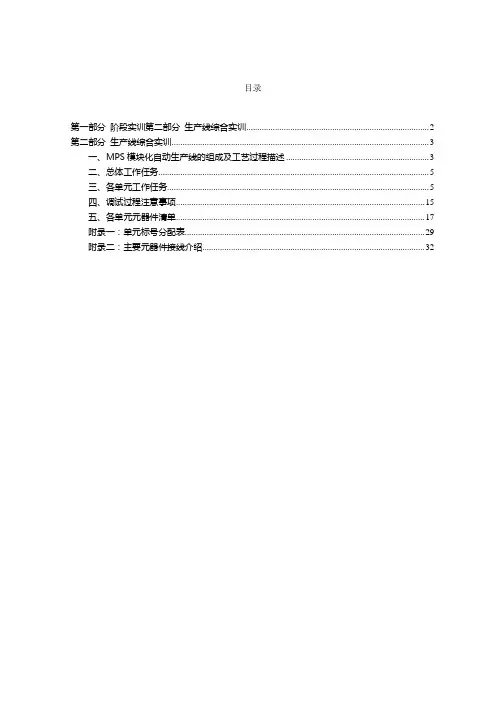

MPS控制设备的简单介绍MPS(Modular Production System)模块化生产系统是一套多种技术技能的培训设备。

这套设备所用元件均为工厂实际使用的工业级产品。

通过这套设备可对学校学生和工厂的专业技术人员进行模拟工厂环境的技术培训,使培训更接近实际的工业生产系统,让学员有更多的机会进行实际操作练习。

该设备外形如图1所示。

图1 MPS控制设备外形图MPS模块化生产系统是一套小型化的生产流水线,通过对生产流水线上的物流进行控制,有机的将气动技术、传动技术、传感器技术、电子技术、PLC控制技术融合在一起。

通过学习,可以使学员在短时间内了解和掌握不同专业的实用技术和技能。

下图1-1-2中给出了系统中工件从一站到另一站的物流传递过程:上料检测站将工件1按顺序排好后提升送出。

搬运站将工件1从上料检测站搬至加工站。

加工站将工件1加工后送输出工位。

安装搬运站将工件1搬至安装工位放下。

安装站再将对应的工件2装入工件1中。

而后,安装搬运站再将安装好的工件送分类站,分类站再将工件送入相应的料仓。

图2 MPS系统物流传递示意图如图2所示,MPS模块化生产系统它由六个独立的单元站组成,既可以独立运行又可连在一起构成完整的生产线。

在MPS生产系统中包含了多种不同的技术,可将已掌握的单科专业知识在这里得到综合训练,也可以通过该系统分阶段对不同学员进行不同层次的培训,特别适合对在校学生或工程技术人员进行培训。

因此,该设备是培训机电一体化人才最理想的系统。

MPS系统解决了学生不能在实际生产线上操作训练的问题,为教师和学生提供了一套符合实际情况的模拟教学环境。

应用MPS 系统,教师可以根据学生的实际情况从设计、装配、编程、试运行、操作、维护和故障排除等多方面进行培训。

应用MPS系统,学生们可以将所学到的专业知识进行充分的综合应用,技能得到充分的训练。

通过实训,学生们的自我学习,独立思考,组织协调等综合能力及团队合作精神也会得到全面的提高。

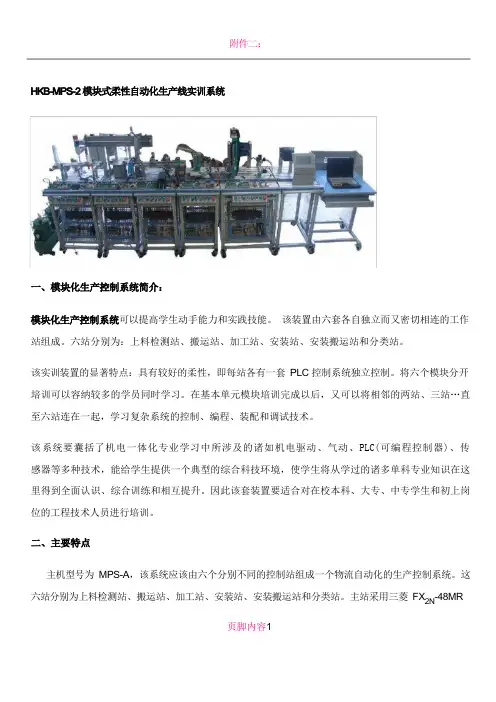

页脚内容1该装置由六套各自独立而又密切相连的工作站组成。

六站分别为:上料检测站、搬运站、加工站、安装站、安装搬运站和分类站。

该实训装置的显著特点:具有较好的柔性,即每站各有一套 PLC 控制系统独立控制。

将六个模块分开 培训可以容纳较多的学员同时学习。

在基本单元模块培训完成以后,又可以将相邻的两站、三站…直 至六站连在一起,学习复杂系统的控制、编程、装配和调试技术。

该系统要囊括了机电一体化专业学习中所涉及的诸如机电驱动、气动、PLC(可编程控制器)、传 感器等多种技术,能给学生提供一个典型的综合科技环境,使学生将从学过的诸多单科专业知识在这 里得到全面认识、综合训练和相互提升。

因此该套装置要适合对在校本科、大专、中专学生和初上岗 位的工程技术人员进行培训。

主机型号为 MPS-A ,该系统应该由六个分别不同的控制站组成一个物流自动化的生产控制系统。

这 六站分别为上料检测站、搬运站、加工站、安装站、安装搬运站和分类站。

主站采用三菱 FX 2N -48MR系列PLC,从站采用三菱FX -48MR 系列PLC 控制,其中分类站采用三菱FX -48MT 系列PLC 控制,采用2N 2NI/O 通讯方式,其中分类单元具有采用废品识别处理功能。

触摸屏为5.7 英寸,256 色工业彩色触摸屏。

气动系统(包括电磁阀、气缸、气爪、吸盘、单耳环、电磁阀集装板、真空发生器、真空吸盘)等气动元件全部采用日本SMC 公司原装进口元件,机电采用美国HYTON 公司原装进口直线式步进机电,精度<0.01mm,步距角为1.8 度,步速>21mm/s,推力>100KG。

空气压缩机排气量为0.039m3/min 以上,额定压力1.0Mpa,储气容量10L 以上,噪音<40DB。

安装常用的软件,分别为三菱PLC 编程软件,触摸屏数控编程软件。

配备三菱SC-09 编程电缆、触摸屏编程/下载电缆、I/O 通讯电缆等。

KNT-M601型MPS模块化生产制造系统实验指导书KNT-M601 MPS模块化生产制造系统实验指导书目录第一章KNT-M601 MPS模块化生产制造系统概述 (6)1.1KNT-M601 MPS模块化生产制造系统的基本组成 (6)1.2 KNT-M601 MPS模块化生产制造的基本功能 (7)1.3KNT-M601 MPS模块化生产制造的特点和实训项目 (8)1.4KNT-MT601 MPS模块化生产制造系统的技术参数 (10)第二章供料单元的结构与控制 (11)2.1 供料传输单元的结构 (11)2.1.1 供料传输单元的功能 (11)2.1.2 供料传输单元的结构组成 (11)2.1.3 供料传输单元气动控制回路 (14)2.2 供料传输单元的PLC控制及编程调试 (15)第三章机械手单元的结构与控制 (21)3.1 机械手单元的结构 (21)3.1.1 机械手单元的功能 (21)3.1.2 机械手单元的结构组成 (21)3.1.3 机械手单元气动控制回路 (23)3.2 机械手单元的PLC控制及编程调试 (23)第四章加工单元的结构与控制 (28)4.1 加工单元的结构 (28)4.1.1 加工单元的功能 (28)4.1.2 加工单元的结构组成 (28)4.1.3 加工单元的气动控制回路 (29)4.2 加工单元的PLC控制及编程调试 (30)第五章搬运单元的结构与控制 (35)5.1 搬运单元的结构 (35)5.1.1 搬运单元的功能 (35)5.1.2 搬运单元的结构组成 (35)5.1.3 搬运单元的气动控制回路 (36)5.2 搬运单元的PLC控制及编程调试 (37)5.3 搬运单元的步进电机的使用 (42)第六章装配单元的结构与控制 (50)6.1 装配单元的结构 (50)6.1.1 装配单元的功能 (50)6.1.2 装配单元的结构组成 (50)6.1.3 装配单元的气动控制回路 (51)6.2 装配单元的PLC控制及编程调试 (52)第七章检测分拣单元的结构与控制 (57)7.1 检测分拣单元的结构 (57)7.1.1 检测分拣单元的功能 (57)7.1.2 检测分拣单元的结构组成 (57)7.1.3 检测分拣单元的气动控制回路 (58)7.2 检测分拣单元的PLC控制及编程调试 (59)第八章教学项目 (64)8.1 教学项目一供料传输站电气控制 (64)8.2 教学项目二机械手站电气控制 (64)8.3 教学项目三加工站电气控制 (64)8.4 教学项目四搬运站电气控制 (65)8.5 教学项目五装配站电气控制 (65)8.6 教学项目六检测分拣站电气控制 (66)8.7 西门子PLC编程软件的使用 (66)第九章综合实训项目 (91)前言现代化的自动生产设备(自动生产线)的最大特点是它的综合性和系统性,在这里,机械技术、微电子技术、电工电子技术、传感测试技术、接口技术、信息变换技术等多种技术有机地结合,并综合应用到生产设备中;而系统性指的是,生产线的传感检测、传输与处理、控制、执行与驱动等机构在PLC单元的控制下协调有序地工作,有机地融合在一起。

MPS工业自动化系统的设计与实现工业自动化系统是生产过程自动化的核心技术之一。

其基本原理是通过计算机软、硬件技术和现代控制技术使生产线实现高效、精准、智能的生产,从而提高生产效率和产品质量。

MPS(Modular Production System)是一种模块化的生产系统,由多个模块组成。

每个模块可以单独进行设计、测试和组装,最终组合成为一个完整的生产线。

MPS系统的设备、传感器、控制器等都可以从市场上标准化采购,避免了自主设计和定制生产的高成本和风险。

同时,MPS系统具有易于调试、维护和拆卸的特点,使得生产企业可以根据市场需求快速灵活地调整生产线的产能和产品型号。

本文将介绍MPS工业自动化系统的设计与实现,包括系统结构、控制流程、模块化设计、通信协议、数据采集与处理等方面。

系统结构MPS工业自动化系统的基本结构如下图所示:图1 MPS工业自动化系统结构图MPS系统由产品加工模块、传感器模块、控制器模块、通信模块和数据采集与处理模块组成。

其中,产品加工模块通过传感器监测产品加工过程中的各项参数,并将数据传输至控制器模块。

控制器模块根据这些数据,控制加工过程的各个环节,使加工效率和产品质量得到最大化的保障。

通信模块用于实现控制器模块之间和其他设备之间的数据传输和通信。

数据采集与处理模块负责对传感器模块采集的数据进行处理和分析,以便用于后续的生产管理和质量控制。

控制流程MPS系统的控制流程大致分为以下几个步骤:1. 传感器模块采集到产品加工过程中的各项参数数据,如温度、压力、速度、位置、电流等。

2. 数据采集与处理模块对数据进行处理和分析,如数据滤波、校正、归一化等,并产生控制命令。

3. 控制器模块接收控制命令,控制生产设备的工作。

控制器也会记录和反馈实时数据和控制结果。

4. 通信模块记录所有生产设备的状态和参数,并与数据采集与处理模块、其他控制器模块和监控系统进行数据交互和通信。

模块化设计MPS系统采用模块化设计,将产品加工过程分解为多个模块,使得每个模块都可以独立设计和测试,并且可以快速替换和调整。

MPS自动生产线实训设备概述引言MPS(Modular Production System)自动生产线是一种模块化的生产线系统,在工业领域得到广泛应用。

它通过将生产过程分解为多个独立的模块,实现了生产的灵活性和高效性。

在实训设备方面,MPS自动生产线为学生提供了一个真实的仿真环境,使他们能够学习和实践现代工业生产线的设计和操作。

设备概述MPS自动生产线实训设备由多个模块组成,每个模块都有特定的功能和任务。

以下是该设备的主要模块:1. 运输模块运输模块是MPS自动生产线的基础,它负责物料的运输和定位。

该模块通常包括传送带、输送线和机械臂等,可以根据需要进行组合和调整。

运输模块可以将物料从一个工作台传送到另一个工作台,实现生产过程的连续进行。

2. 处理模块处理模块是MPS自动生产线的核心部分,它包括各种机械设备和工具,用于加工和处理物料。

例如,焊接机器人、装配设备和数控机床等。

处理模块可以根据需要进行调整和添加,以适应不同的生产任务。

3. 控制模块控制模块是MPS自动生产线的智能部分,它负责整个生产线的控制和协调。

该模块通常包括PLC(Programmable Logic Controller)和计算机等设备,可以实现生产过程的自动化管理和监控。

控制模块可以通过编程和配置,实现自动化的生产过程和故障检测。

4. 检测模块检测模块是MPS自动生产线的质量保证部分,它用于对生产过程和成品进行检测和测试。

检测模块通常包括传感器和测量仪器等设备,可以对物料的尺寸、重量、温度等进行监测。

检测模块可以及时发现生产过程中的异常和缺陷,确保产品的质量和可靠性。

实训内容MPS自动生产线实训设备可以用于多个实训内容,为学生提供了丰富的实践机会。

以下是一些常见的实训内容:1. 工艺流程设计学生可以通过MPS自动生产线实训设备,学习和实践工业生产线的工艺流程设计。

他们可以根据不同的产品要求,设计并优化生产线的工艺流程,实现生产过程的高效和稳定。

南京工程学院自动化学院本科毕业设计(论文)开题报告题目:MPS模块化自动生产线设计与应用专业:自动化(数控技术)班级:数控102学号:203100606学生姓名:班业兴指导教师:郁汉琪/钱厚亮2014年3月10日本科毕业设计(论文)开题报告学生姓名班业兴学号203100606专业自动化(数控技术)指导教师姓名郁汉琪职称教授所在院系工业中心课题来源D(自拟课题)课题性质A(工程设计)课题名称MPS模块化自动生产线设计与应用毕业设计的内容和意义这次毕业设计我做的是MPS模块化自动生产线。

M即为Modular,是将整个生产线分为几个模块的意思,此次毕业设计将供料单元、检测单元、加工单元、工业机器人单元、分拣单元这五个单元通过总线的方式联系起来,可通过人机界面实现远程控制;PS即为Production line,是将这五个模块结合为一个整体的生产线,具有高度的柔性。

毕业设计的具体内容如下:1、熟练使用GX-Works2软件、RT-Toolbox2软件;2、完成MPS模块化自动生产线机械结构的设计与调整;3、完成MPS各个模块电气原理图的设计及制作;4、完成MPS模块化自动生产线电气安装接线图的设计及制作;5、完成MPS五个模块程序的编写及调试;6、完成MPS模块化自动生产线的联调;7、完成人机界面的制作并加入进行调试。

目前,MPS自动化生产线成套装备已成为主流发展方向。

国外汽车行业、电子和电器行业、物流与仓储行业等已大量使用机器人自动化生产线,保证了其产品的质量和生产的高效。

典型的有大型轿车壳体冲压自动化系统技术和成套装备、大型机器人车体焊装自动化系统技术和成套装备、电子和电器等的机器人柔性自动化装配及检测成套技术和装备、机器人整车及发动机装配自动化系统技术和成套装备、AGV物流与仓储自动化成套技术及装备等,这些含有机器人设备的使用大大推动了这些行业的快速发展,提升了制造技术的先进性。

利用传感器和总线技术,实现大型生产线的在线检测和监控,确保产品质量,并且实现产品的主动质量控制。

利用自动化生产线模块化及可重构技术,实现生产线的快速调整及重构,大大的提高了生产系统的柔性,从而提高了设备的利用率及生产效率。

然而目前国内的自动化生产技术还尚不发达,大部分公司的自动化生产线柔性较差,设备利用率较低。

所以,模块化自动生产线的研究就体现出它的势在必行及重要意义。

文献综述1、引言生产线是指产品在生产过程中所经过的路线,即从原料进入生产现场开始,经过检测、加工、运送、装配和分拣等一系列生产活动所构成的线路。

生产线按范围大小,分为产品生产线和零部件生产线;按节奏快慢,可分为流水生产线和非流水生产线;按自动化程度,分为自动化生产线和非自动化生产线。

[2]自动化生产线是在连续流水线基础上进一步发展形成的,是一种先进的生产组织形式,是实现产品生产过程自动化的一种机器体系。

它由工件传送系统和控制系统组成,将一组自动机床和辅助设备按照工艺顺序连接起来,自动进行加工、检测、装卸和运输,实现连续的、完全自动化的生产产品。

其发展趋势是:①提高可调性,扩大工艺范围;②提高加工精度和自动化程度,同计算机结合,实现整体自动化车间和自动化工厂。

[2][3]自动化生产线是由自动执行装置(包括各种执行器件、机构,如电动机、电磁铁、电磁阀、气动、液压等)经各种检测装置(包括各种检测器件,如传感器、仪表等),检测各装置的工作进程和工作状态,通过逻辑、数理运算及判断,按生产工艺要求的程序自动进行生产作业的流水线。

[3]2、系统构成此次毕业设计的MPS模块化自动生产线由供料单元、检测单元、加工单元、工业机器人单元和分拣单元共五个单元组成。

它将一个整体的自动化生产线分成了五个单独的模块,但是五个模块之间也不是毫无关系,它们之间通过总线联系,由一个人机界面统一控制,事实上它们完全还是一个整体。

MPS模块化自动生产线结构图如下所示:现场设备级网络(CC-Link)是要将一个控制器链接至多个不同的设备,同时降低配线成本并增加额外的功能,如提高了诊断功能。

CC-Link通过了SEM认证,提高开放式的现场设备级网络,并增强了系统设计和配置的灵活性。

它可以最快达到10Mbps的高速通信,远程输入输出软元件点数为8192点,并可以将第三方产品集成一体化。

[4]现场总线控制系统,也常常被称为现场总线系统。

它是一种开放式全分布控制系统,体现为一种基层通行控制网络的架构形式,依据现场总线标准与规范,通过控制技术,计算机技术、通信与网络技术等信息技术的交叉与集成,达到系统控制目的。

作为一种用于现场智能设备互连通信的控制网络,它构成了工厂数字通信网络的基础,沟通了生产过程现场、控制设备以及更高控制管理层次之间的联系。

[6]3、控制方案MPS模块化自动生产线的控制方式包括各模块的单个控制以及总体的控制。

单个模块的控制根据自己所处的位置实现自己相应的功能,以下分别单独介绍其功能:1)供料单元:供料单元的主要作用是为加工过程逐一提供加工工件,在管状料仓中最多可存放8个工件,供料过程中,双作用气缸从料仓中逐一推出工件,接着,转换模块上的真空吸盘将工件吸起,转换模块的转臂在旋转缸的驱动下将工件转移至下一个工作站的传输位置。

2)检测单元:检测单元的主要作用是检测加工工件的特性。

光电、电感及电容传感器完成区分工件的工作。

在加工工件被伸降缸提升至检测位置之前,由向后反射式光电传感器检测该位置是否为空。

磁感应接近传感器检测工件的高度。

伸降缸将合格的工件传送至气动滑槽的上层,并将不合格的工件检出至气动滑槽的下层。

3)加工单元:加工单元的主要作用是将工件在旋转平台上被检测及加工。

本单元是唯一一个只使用电气驱动器的工作单元。

旋转平台由直流电机驱动。

平台的定位由继电器回路完成,电感式传感器检测平台的位置。

工件在平台平行地完成钻孔及检测的加工。

由带电感式传感器的电磁执行装置来检测工件是否被放置在正确的位置,在进行钻孔加工时,电磁执行件夹紧工件,加工完的工件通过电气分支传送到下一个工作站。

4)机器人单元:机器人单元的主要作用是RV-2AJ工业机器人检测到上一单元有信号时,完成控制器上事先设定的程序,自动完成工件的运输。

再次判断工件是否合格,合格品送至下一单元,并将不合格的工件检出至气动滑槽的下层。

本工作单元与其他工作单元组合一起并定义其他的分类标准,直接传输到下一个单元。

5)分拣单元:分拣单元的主要作用是将传送带上的工件分别打入到三根不同的滑槽上。

当工件被放在传送带起始位置时受到漫射传感器的检测。

制动器上方的传感器检测工件的特性(黑色、蓝色、金属色)。

由双作用气缸通过偏针仪控制的分离器将工件分捡到正确的滑槽上。

MPS模块化自动生产线的整体控制方案附流程图。

4、总结在全球竞争日趋激烈、发达国家纷纷将柔性制造定为本国制造业的重要战略决策时,全球制造业正步入模块化时代。

因此,我国应赶上这股模块化的世界浪潮,大力发展模块化自动生产。

[10]5、参考文献【1】郁汉琪编.电气控制与可编程序控制器应用技术[M].南京:东南大学出版社,2009.9【2】何瑞主编.自动生产线安装与调试[M].北京:中国电力出版社,2012.3【3】王永华编.现代电气控制及PLC应用技术(第2版)[M].北京航空航天大学出版社,2008.2【4】三菱电机Q系列CC-LINK总线使用手册[J].三菱电机【5】郁汉琪主编.机床电气及可编程序控制器实验与课程设计指导书[M].高等教育出版社,2001.7【6】陈启军等编.CC-LINK控制与通信总线原理及应用[M].北京:清华大学出版社,2007.6【7】RV-1A&2AJ ROBOT ARM INSTRUCTION MAINTENANCE[J].MITSUBISHI 【8】三菱电机GOT1000人机界面使用手册[J].三菱电机【9】北京亚控公司编.组态王6.5初级培训教程[M].亚控公司,2007【10】崔龙成主编.三菱电机小型可编程序控制器应用指南[M].北京:机械工业出版社,2012.6【11】FX系列微型可编程控制器用户手册(通信篇)[M].三菱电机【12】张洪润主编.传感器技术大全[M].北京航空航天大学出版社,2007.10研究内容本次毕业设计MPS模块化自动生产线研究内容包括以下方面:1)MPS模块化自动生产线采用五个模块的组合控制,供料单元、检测单元、加工单元、机器人单元和分拣单元的机械设计与调整是模块化生产线研究内容的起始任务。

其他还包括各模块电气原理图设计和整条自动化生产线的电气安装接线图的设计及制作。

2)四个模块PLC的联系也是这次毕业设计的研究内容,其中包括FX-2n PLC的CC-Link通讯,PLC与计算机的通信以及PLC与人机界面的通信。

工业机器人通过其几个输入输出接口与其他几个PLC实现联动控制,而其作为一个相对高级的模块,其控制方式也相对简单,主要通过机器人控制器的编程来实现。

3)工业机器人的原点回复,多点试教定位也是这次毕业设计的一项研究内容。

其次还包括工业机器人控制器与个人计算机的通信,由于通信电缆丢失,而目前RV-2AJ工业机器人已停产,市场上也没有相对应的通讯电缆,所以通信电缆(25口转USB,管脚定义不同于一般管脚定义)还的自己动手进行焊接。

管脚定义如下图所示:4)黑色、蓝色、金属这三种工件的检测也是这次毕业设计的一项研究内容,这次毕业设计的MPS模块化自动生产线采用三种传感器的方式进行筛选。

在检测单元,传感器在将毛坯不合格工件剔除掉后通过金属传感器、接近开关和检测黑色的传感器检测后将其送入传送带的顺序进行标记;在分拣单元,通过一个光电传感器计数,分别将其送入不同的槽中。

5)人机界面的介入也是这次毕业设计MPS模块化自动生产线的研究内容。

一般情况下,我们都是用一台人机界面来控制一个模块的运作,如何来控制一条自动生产线,这就是我这次毕业设计的一项挑战性的研究内容。

研究计划毕业设计时间安排表毕业设计起止日期:2.24—6.13(第1周—第16周)第1周(2.24-2.28):查找资料,熟悉课题研究内容与模块化生产线第2周(3.03-3.07):掌握课题国内外研究现状,撰写开题报告第3周(3.10-3.14):完成开题报告第4周(3.17-3.21):熟悉MPS模块化自动生产线的功能及应用情况第5周(3.24-3.28):熟悉GX-Works2、RT-Toolbox2编程软件第6周(3.31-4.04):进行MPS模块化自动生产线机械结构的设计与调整第7周(4.07-4.11):设计各模块电气原理图第8周(4.14-4.18):设计生产线电气安装接线图第9周(4.21-4.25):进行PLC及工业机器人编程及应用第10周(4.28-5.02):人机界面设计及应用第11周(5.05-5.09):各模块单独调试第12周(5.12-5.16):生产线联机调试第13周(5.19-5.23):递交论文初稿第14周(5.26-5.30):修改论文并定稿第15周(6.02-6.06):论文评审、修改与答辩资格确认第16周(6.09-6.13):毕业设计(论文)答辩特色与创新本次毕业设计MPS模块化自动生产线的特色与创新如下:1)通过人机界面来控制一整条自动化生产线的运作,使得模块化自动生产线变成一个整体的系统。