硫化物应力腐蚀开裂

- 格式:pdf

- 大小:168.12 KB

- 文档页数:7

硫化物应力腐蚀破裂的特点在H2S腐蚀引起的破坏中,应力腐蚀破裂占很大比例,造成的破坏也最大。

在天然气、石油钻采中出现油气管、套管、阀门等硫化物应力腐蚀破裂(以下称SSCC)事故调查中,发现SSCC具有许多特点:(1)在比预想低得多的载荷下断裂;(2)一般材料经短暂暴露后就出现破坏,以一星期到三个月的情况为多。

但也有例外,例如合金钢制的气体钢瓶发生SSCC所经历的时间从开始充气后的24小时至5年;(3) SSCC的发生一般很难预测,事故往往是突发性的;(4)材料呈脆性断状态,断口平整;(5)碳钢和低合金钢断口上明显地覆盖着硫化物腐蚀产物,而不锈钢表面及断口往往无明显腐蚀迹象,腐蚀产物极少;(6)破裂源通常位于薄弱部位,这些部位包括应力集中点、机械伤痕(如刻痕、铲痕、打硬度痕迹等)、蚀孔、蚀坑、焊接热影响区、焊缝缺陷、冷加工、淬硬组织等;(7)裂纹粗,无分枝或少分支,多为穿晶型,也有晶间型或混和型;(8)对材料的强度与硬度依赖性很强,高强度、高硬度的材料对SSCC十分敏感;(9)未回火马氏体组织对SSCC特别敏感。

硫化氢腐蚀的影响因素1.材料因素在油气田开发过程中钻柱可能发生的腐蚀类型中,以硫化氢腐蚀时材料因素的影响作用最为显著,材料因素中影响钢材抗硫化氢应力腐蚀性能的主要有材料的显微组织、强度、硬度以及合金元素等等。

⑴显微组织对应力腐蚀开裂敏感性按下述顺序升高:铁素体中球状碳化物组织→完全淬火和回火组织→正火和回火组织→正火后组织→淬火后未回火的马氏体组织。

注:马氏体对硫化氢应力腐蚀开裂和氢致开裂非常敏感,但在其含量较少时,敏感性相对较小,随着含量的增多,敏感性增大。

(2) 强度和硬度随屈服强度的升高,临界应力和屈服强度的比值下降,即应力腐蚀敏感性增加。

材料硬度的提高,对硫化物应力腐蚀的敏感性提高。

材料的断裂大多出现在硬度大于HRC22(相当于HB200)的情况下,因此,通常HRC22可作为判断钻柱材料是否适合于含硫油气井钻探的标准。

硫化物应力腐蚀破裂的特点在HS腐蚀引起的破坏中,应力腐蚀破裂占很大比例,造成的破坏也最大。

在天然气、石油钻采中出现油气管、套管、阀门等硫化物应力腐蚀破裂(以下称SSCC事故调查中, 发现SSC(具有许多特点:(1)在比预想低得多的载荷下断裂;(2)一般材料经短暂暴露后就出现破坏,以一星期到三个月的情况为多。

但也有例外, 例如合金钢制的气体钢瓶发生SSCC所经历的时间从开始充气后的24小时至5年;(3)SSCC勺发生一般很难预测,事故往往是突发性的;(4)材料呈脆性断状态,断口平整;(5)碳钢和低合金钢断口上明显地覆盖着硫化物腐蚀产物,而不锈钢表面及断口往往无明显腐蚀迹象,腐蚀产物极少;(6)破裂源通常位于薄弱部位,这些部位包括应力集中点、机械伤痕(如刻痕、铲痕、打硬度痕迹等)、蚀孔、蚀坑、焊接热影响区、焊缝缺陷、冷加工、淬硬组织等;(7)裂纹粗,无分枝或少分支,多为穿晶型,也有晶间型或混和型;(8)对材料的强度与硬度依赖性很强,高强度、高硬度的材料对SSCC十分敏感;(9)未回火马氏体组织对SSC(特别敏感。

硫化氢腐蚀的影响因素1. 材料因素在油气田开发过程中钻柱可能发生的腐蚀类型中,以硫化氢腐蚀时材料因素的影响作用最为显著,材料因素中影响钢材抗硫化氢应力腐蚀性能的主要有材料的显微组织、__________ 强度、硬度以及合金元素等等。

⑴显微组织对应力腐蚀开裂敏感性按下述顺序升高:铁素体中球状碳化物组织 -完全淬火和回火组织一正火和回火组织一正火后组织一淬火后未回火的马氏体组织。

注:马氏体对硫化氢应力腐蚀开裂和氢致开裂非常敏感,但在其含量较少时,敏感性相__________ 对较小,随着含量的增多,敏感性增大。

(2)强度和硬度随屈服强度的升高,临界应力和屈服强度的比值下降,即应力腐蚀敏感性增加。

材料硬度的提高,对硫化物应力腐蚀的敏感性提高。

材料的断裂大多出现在硬度大于HRC22(相当于HB2O0的情况下,因此,通常HRC2酣作为判断钻柱材料是否适合于含硫油气井钻探的标准。

打印本文 关闭窗口作者:立文 来源:成都钢铁网 发布时间:2008年08月02日00:00金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法 GB 4157–84金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法 GB 4157–84本标准规定的试验方法在实验室内,在含有硫化氢的酸性水溶液中,对承受拉伸应力的金属进行抗开裂破坏性能的试验。

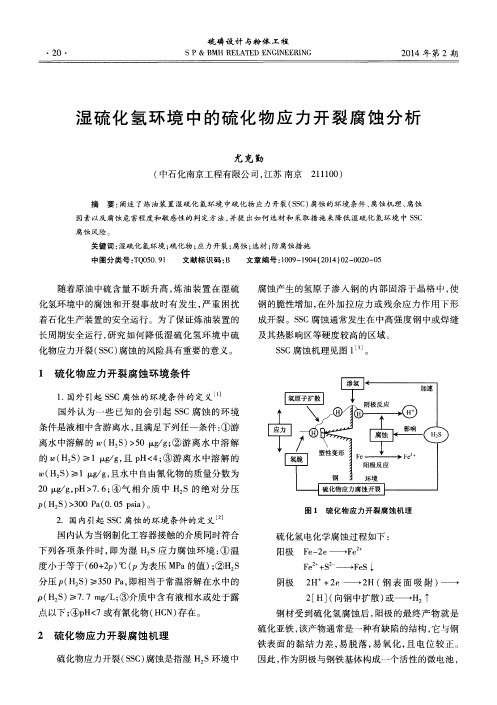

1 原理1.1硫化物应力腐蚀开裂是金属在硫化物环境中的腐蚀和拉伸应力(甚至远低于屈服应力)的联合作用下,所发生的延迟脆性断裂现象。

1.2通常认为硫化物应力腐蚀开裂破坏是氢脆引起的。

当氢原子在金属表面上阴极释放时(例如因腐蚀或阴极充氢,由于硫化氢(或少许其他含有氰化物和磷、砷等化合物)的存在抑制了氢原子向高的三轴拉伸应力区域或某些微观组织结构的区域扩散,并在这些区域被捕集,从而增加了金属的脆性。

1.3本试验方法是在常温常压下,将承受拉伸应力的试样浸在经酸化并以硫化氢饱和的氯化钠水溶液中,为获得硫化物应力腐蚀开裂数据,将外加应力加到屈服强度的一系列百分数,测定试样的断裂时间,直至720h 试样不发生断裂的最大应力为止。

2 试样2.1样坏要求:管材取纵向;板材取横向;取样部位按有关标准和协议执行,但应加以注明。

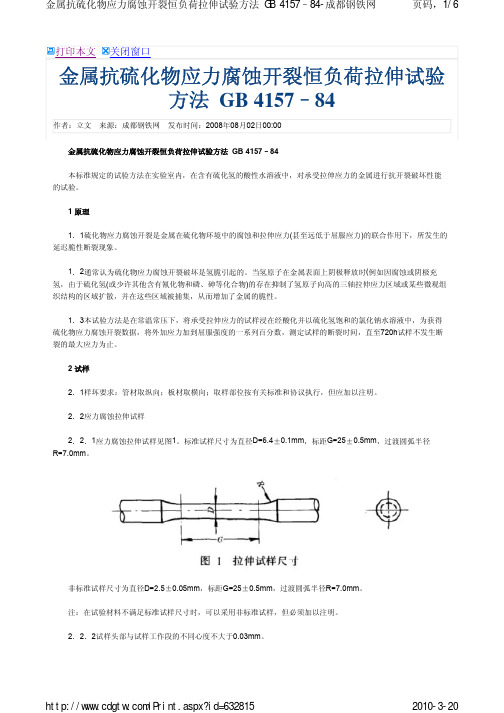

2.2应力腐蚀拉伸试样2.2.1应力腐蚀拉伸试样见图1。

标准试样尺寸为直径D=6.4±0.1mm ,标距G=25±0.5mm ,过渡圆弧半径R=7.0mm 。

非标准试样尺寸为直径D=2.5±0.05mm ,标距G=25±0.5mm ,过渡圆弧半径R=7.0mm 。

注:在试验材料不满足标准试样尺寸时,可以采用非标准试样,但必须加以注明。

2.2.2试样头部与试样工作段的不同心度不大于0.03mm 。

2.2.3为了适应与加载夹具的连接及容器的密封,试样两端必须足够长。

2.2.4试样在机加工时,必须避免试样工作段过热和冷作硬化,最后两道切削量要小于0.05mm。

评价硫化氢水溶液环境下材料的抗应力开裂和应力腐蚀开裂性能的实验室试验方法本标准描述了试验试剂,试验试样以及环境,并讨论了母材和试验试样的性能对比,随后说明了试验的详细步骤。

本标准有四种方法:方法A 拉伸试验方法此方法提供了待测材料在加载单轴拉力时的抗环境腐蚀情况。

它可以显示一个简单的无凹痕试样的明确的应力状态。

方法A的环境腐蚀系数一般是通过断裂时间决定的。

拉伸试样应力增加到一个特殊值的时候就可以得出断裂/不断裂的测试结果。

当进行了若干个试样在不同的应力值的测试后,就可以很明显的得出环境腐蚀的极限应力了。

8.2 测试试样8.2.1 待测材料的尺寸和形状经常限制了测试试样的选择。

一定的试样尺寸可以影响到测试的结果,这个应该注意一下。

8.2.2 标准的拉伸试样如图3所示,加工之后的试样在未开始测试之前应该储存于干燥器或油中。

8.2.3 为了减少应力集中和带状断裂试样末端截面的弯曲半径最小应该为15mm(0.60英寸)。

8.2.3.1 还有额外的方法可以帮助减小带状断裂:(1)祛除机加工试样半径周围的凹槽;(2)把测试试样的横截面加工出一个微小的锥度保证在标准试样的中心可以出现一个最小的横截面。

8.2.4 试样的尾端应足够长以保证和测试容器的密封并保证与工装夹具有很好的连接。

8.2.5 测试试样必须加工或细心打磨以避免在测试环境中的过热和过冷。

在操作过程中,最后两道的时候应该注意移动距离总共不能超过0.05mm。

如果打磨过程不会增加材料的硬度的话是可以接受的。

8.2.6 所有材料的横截面都必须达到0.81μm或者更高。

如果有粗糙度要求应该通过机械抛光或者用电解法抛光末端截面。

若使用了除打磨抛光之外的其他修整方法的应在试验数据报告中加以说明。

8.2.7 如果材料的尺寸和形状不能满足标准的拉伸φ试样,那么可以采用适当小尺寸试样。

但是,小尺寸的试样断裂的时间肯定要低于标准的试样。

在试验数据报告中一定要明确指出小尺寸试样的详细情况。

金属在h2s环境中抗硫化应力开裂和应力开裂及应力腐蚀开裂的试验方法

金属在H2S环境中抗硫化应力开裂和应力开裂及应力腐蚀开裂的试验方法主要包括以下几种:

1.拉伸法:用于评价金属在单轴向拉伸荷载下的抗环境开裂(EC)性能。

大

体原理为在腐蚀性环境中给试样加载一定的应力,多个加载不同应力试样,通过试样失效与否得出环境开裂的临界应力值。

2.三点弯曲试验:用于评定在含H2S的酸性环境中金属材料承受拉伸应力抗

开裂性能,主要是为了评定材料在应力集中状态下的环境开裂(EC)敏感性。

实验方法类似拉伸法,不过施加的应力方向为弯曲应力。

3.C形环实验:用于评价金属在圆周荷载(周向应力)下的抗环境开裂(EC)

性能,常用于管材和棒材的横向实验。

大体方法类似拉伸法,不过应力施加方法为将C形环弯曲至一定程度出现特定的表层应力。

4.双悬臂梁实验(DCB):用于测量金属材料抗环境开裂(EC)裂纹扩展性

能的实验。

用临界应力场强度因子K(issc)表示抗硫化物应力开裂裂纹拓展性能,其不是材料的固有属性,数值依赖于暴露的实验环境和实验条件。

试样厚度一般为9.53mm,形状,加载式样使用的是双面楔形块。

大体实验步骤为将楔形块插入双悬臂缝隙中是悬臂位移,直至获得既定应力,后置于H2S环境中24h,后移除楔形块并观察开裂,计算K(issc)值。

湿硫化氢环境原料气管线焊缝开裂分析与对策摘要:随着原油及酸性气田中硫含量的日益增高,使众多的炼油化工装置、天然气净化装置以及输送管道在湿硫化氢环境中运行。

在石油、天然气开采及石油加工炼制等行业中广泛存在着设备的硫化氢腐蚀问题。

关键词:湿硫化氢环境原料气管线焊缝开裂;对策在石化行业中,怎样采取有效措施提高碳钢设备及管道的抗硫化氢腐蚀能力以及合理的选用焊材,对于提高设备和管道的安全运转以及生产效率有着积极意义。

一、湿硫化氢环境原料气管线焊缝开裂分析1.氢鼓泡。

硫化氢腐蚀电化学反应过程中,析出的氢原子向钢中扩散,在钢材的非金属夹杂物、分层以及其他不连续等易聚集处形成氢分子,由于较大的氢分子难以从钢的组织内部逸出,因此积聚巨大的内压致使周围组织屈服,从而形成表面层下的平面孔穴结构,这个现象称为氢鼓泡。

其特点:发生时无需外力,与材料中的夹杂物等缺陷相关且分布于钢材表面,属于不可逆氢脆。

2.氢致开裂。

不同层面上的相邻的氢鼓泡裂纹,在氢气压力的作用下,相互连接形成阶梯状特征的内裂纹称为氢致开裂。

其特点:发生时与拉应力和残余应力无关,裂纹大多与钢材的轧制方向平行。

其产生主要受钢材的结构成分的影响(钢材组织含杂质越多,氢致开裂的可能性越大)。

3.硫化物应力腐蚀开裂。

湿硫化氢环境中,在拉应力或残余应力和腐蚀共同作用下造成的金属开裂称为硫化物应力腐蚀开裂。

它是氢致开裂的一种形态,是由于钢材吸收硫化物在金属表面腐蚀后产生的氢原子渗入钢的内部固溶晶格中而造成的。

其特点:受外部应力或残余应力的影响且裂纹一般沿壁厚方向排列。

材料对SSCC 的敏感性主要与强度(用硬度表示)有关,强度受化学成分、热处理和显微组织的影响。

一般来说,硬度高的材料具有高的SSCC 敏感性。

4.应力导向氢致开裂。

在应力作用下,金属内部的夹杂物或缺陷处由于氢积聚而产生小裂纹叠加,其沿着垂直于应力的方向(即钢材的壁厚方向)发展导致的开裂称为应力导向氢致开裂。

hic和ssc和scc标准

关于"HIC"、"SSC"和"SCC"标准,我可以给你一些基本的解释和

背景信息。

1. HIC标准:

HIC是Head Injury Criterion(头部损伤准则)的缩写。

它是

一种用于评估车辆碰撞事故中乘员头部受伤风险的指标。

HIC标准

通常用于汽车和航空器等交通工具的安全设计中。

HIC标准的计算

基于头部加速度和时间的积分,以及其他相关因素,如碰撞速度和

乘员保护设备等。

2. SSC标准:

SSC是System Safety Certification(系统安全认证)的缩写。

它是一种用于评估和认证系统安全性的标准。

SSC标准通常适用于

复杂的工程系统,如航空航天、核能和铁路等领域。

SSC标准要求

系统设计符合特定的安全要求,包括风险评估、故障分析、安全措

施和验证等方面。

3. SCC标准:

SCC是Sulfide Stress Cracking(硫化物应力腐蚀开裂)的缩写。

它是一种用于评估材料在硫化物环境下的应力腐蚀开裂倾向的标准。

SCC标准通常适用于石油、天然气和化工等行业中的设备和管道材料。

SCC标准要求材料具有足够的抗应力腐蚀开裂性能,以确保设备和管道的安全运行。

总结起来,HIC标准用于评估车辆碰撞事故中乘员头部受伤风险,SSC标准用于评估和认证系统安全性,而SCC标准用于评估材料在硫化物环境下的应力腐蚀开裂倾向。

这些标准在各自领域中起着重要的作用,有助于确保相关产品和系统的安全性能。

硫化物应力腐蚀破裂的特点在H2S腐蚀引起的破坏中,应力腐蚀破裂占很大比例,造成的破坏也最大。

在天然气、石油钻采中出现油气管、套管、阀门等硫化物应力腐蚀破裂(以下称SSCC)事故调查中,发现SSCC具有许多特点:(1)在比预想低得多的载荷下断裂;(2)一般材料经短暂暴露后就出现破坏,以一星期到三个月的情况为多。

但也有例外,例如合金钢制的气体钢瓶发生SSCC所经历的时间从开始充气后的24小时至5年;(3) SSCC的发生一般很难预测,事故往往是突发性的;(4)材料呈脆性断状态,断口平整;(5)碳钢和低合金钢断口上明显地覆盖着硫化物腐蚀产物,而不锈钢表面及断口往往无明显腐蚀迹象,腐蚀产物极少;(6)破裂源通常位于薄弱部位,这些部位包括应力集中点、机械伤痕(如刻痕、铲痕、打硬度痕迹等)、蚀孔、蚀坑、焊接热影响区、焊缝缺陷、冷加工、淬硬组织等;(7)裂纹粗,无分枝或少分支,多为穿晶型,也有晶间型或混和型;(8)对材料的强度与硬度依赖性很强,高强度、高硬度的材料对SSCC十分敏感;(9)未回火马氏体组织对SSCC特别敏感。

硫化氢腐蚀的影响因素1.材料因素在油气田开发过程中钻柱可能发生的腐蚀类型中,以硫化氢腐蚀时材料因素的影响作用最为显著,材料因素中影响钢材抗硫化氢应力腐蚀性能的主要有材料的显微组织、强度、硬度以及合金元素等等。

⑴显微组织对应力腐蚀开裂敏感性按下述顺序升高:铁素体中球状碳化物组织→完全淬火和回火组织→正火和回火组织→正火后组织→淬火后未回火的马氏体组织。

注:马氏体对硫化氢应力腐蚀开裂和氢致开裂非常敏感,但在其含量较少时,敏感性相对较小,随着含量的增多,敏感性增大。

(2) 强度和硬度随屈服强度的升高,临界应力和屈服强度的比值下降,即应力腐蚀敏感性增加。

材料硬度的提高,对硫化物应力腐蚀的敏感性提高。

材料的断裂大多出现在硬度大于HRC22(相当于HB200)的情况下,因此,通常HRC22可作为判断钻柱材料是否适合于含硫油气井钻探的标准。