通过压铸模具的拆装

- 格式:ppt

- 大小:4.01 MB

- 文档页数:38

《压铸工艺与模具设计》教学改革探索作者:廖慧敏赵平曾明沈向前来源:《读写算·教研版》2013年第01期摘要:根据《压铸工艺与模具设计》课程的基本要求和特点,针对传统教学模式进行改革和探索,通过设计教学内容、改进教学方法、更新教学模式,对课程教学过程进行优化,实行理论结合实践的新教学模式,教学效果较好,教学质量有明显提高。

关键词:压铸工艺;模具设计;教学改革中图分类号:G640 文献标识码:A 文章编号:1002-7661(2013)01-099-02一、引言《压铸工艺与模具设计》是材料成型专业铸造和模具方向的一门主干专业课程,涉及到压铸原理、压铸合金、压铸件设计、压铸工艺、压铸机选用和压铸模具设计等多个方面。

课程具有如下特点:①内容繁杂,重点不突出;②课程交叉性较强,联系亦不紧密,③具有较强的综合性和实践性。

传统的课堂教学内容零散复杂,加之授课学时有限,因此造成学生难以掌握重点、理解难点,严重影响和制约本课程的教学效果。

随着科学技术的发展及模具制造行业的不断进步,企业用人要求不断提高,要求能看懂图纸、熟练使用三维造型软件进行压铸件和模具设计、又有实际操作技能的高素质技能型人才。

如何适应目前市场对本专业人才培养的要求.成为摆在高校教师面前的难题。

结合本课程的性质,优化整合教学内容和教学资源,并把生产实例和设计经验引入到课堂教学中,确定本课程的教学目标是:学生能掌握从事压铸模具设计及其相关工作所需的基本知识和操作技能,能熟练绘制、识读和分析生产实际的压铸零件图、工艺图和模具图,并具备运用模具CAD/CAM 技术从事模具设计和制造等工作的能力,为毕业设计或今后从事相关工作打下良好的基础,并且具有可持续发展的能力。

为保证在有限的教学时间内,使学生掌握该课程的主要内容,只有对准实际抓教学的思路来设计学生的能力和培养方案,以精选的经典项目为教学案例,从合金选用、压铸件的设计、压铸工艺及与之对应的压铸设备、压铸模具的设计步骤及绘制、实际生产过程等内容融合在一起,使得《压铸工艺与模具设计》的理论课程与实践过程得到有机结合,才能切实提高课堂的教学质量。

一体压铸工作原理

一体压铸工作原理:

一体压铸是一种将金属(通常是铝合金)熔化后注入高压铸模中,通过压力和冷却过程将金属凝固成为成型件的加工方法。

其工作原理如下:

1. 准备工作:首先准备好所需的压铸模具,包括上下模具、销子等。

同时准备好所需的原料,通常会选择铝合金作为材料,并将其熔化。

2. 开模:将熔化的金属倒入注射机中,通过机械或液压系统将金属注入到高压铸模的腔室中。

同时,上下模具合拢,将腔室封闭。

3. 塑形:通过高压注射,金属在腔室中充分填充,填满整个模腔并形成所需的形状。

注射结束后,维持在一定的压力下,以保持金属的形状稳定。

4. 冷却:在注射完成后,模具中的金属开始冷却。

冷却过程可以通过水冷却系统或其他方式进行,通常需要一定的时间以确保金属完全凝固。

5. 分模:当金属完全凝固后,上下模具分开,将成品从模腔中取出。

同时清理模具,以备下一次压铸。

6. 后处理:取出的成品可以进行后续的加工和处理,如去除余

边、研磨、抛光等,以达到最终要求的尺寸和表面光洁度。

通过以上工作步骤,一体压铸可以快速、高效地生产出金属零件。

它具有成本低、生产效率高、制造精度高等优点,广泛应用于汽车、航空航天、家电等行业。

压铸模工作原理

压铸模工作原理是将液态金属注入到特制的模具中,通过施加高压使得金属充分填充模具的空腔。

随后,金属在模具中迅速冷却和凝固,形成所需要的零件或产品。

具体而言,压铸模由两个模具组成:上模和下模。

上模用于注入金属,下模用于定位和固定模具。

工作原理如下:

1. 准备工作:首先,将上模和下模合拢并固定好。

同时,准备好液态金属的熔炉和注射器。

2. 注入金属:将熔化并保持一定温度的金属注入注射器中。

注射器通过一定的系统压力将金属推入到模具的腔室中。

3. 施加高压:当金属充满模具的腔室后,施加高压使得金属更加紧密地填充模具的每一个细微空间。

高压有助于减小金属的气孔和缺陷,并提高最终产品的密度和强度。

4. 冷却和凝固:在高压的作用下,金属迅速冷却并凝固。

这一过程称为固化。

冷却速度的控制是重要的,过快或过慢都可能导致产品的质量问题。

5. 分离模具:当金属完全冷却后,分离上模和下模。

此时,金属已经固化成为所需的零件或产品。

铝压铸自攻螺丝工艺

铝压铸自攻螺丝的制造工艺通常包括以下几个步骤:

模具设计与制作:

首先,需要根据自攻螺丝的设计要求来设计和制造压铸模具。

模具中会包含螺丝形状的型腔以及引导螺纹形成的螺旋形芯。

1.原材料准备:

选择适合压铸的铝合金材料,通常为具有较好流动性和机械性能的合金,如ADC12、A380等。

2.压铸成型:

将熔融的铝合金注入模具型腔,在高压高速下填充并迅速冷却固化,形成螺丝的基本形状。

在此过程中,模具内的螺纹芯会确保在铸件内部形成初步的螺纹轮廓。

3.脱模及去毛刺:

压铸完成后,打开模具取出铸件,并进行脱模处理,随后对铸件表面进行去毛刺和清理工作。

4.螺纹精加工:

虽然压铸过程中已形成初步螺纹,但往往不能达到自攻螺丝所需的精度和强度,因此需要进一步加工。

通过攻丝或滚丝等工艺对铸件上的螺纹进行精整,以提高螺纹尺寸精度、表面粗糙度和自攻能力。

5.热处理(如有必要):

对于某些高强度需求的自攻螺丝,可能还需要进行热处理,例如T6处理,以增强其硬度和力学性能。

6.表面处理:

根据使用环境和防腐蚀要求,进行相应的表面处理,如阳极氧化、电镀、喷涂等。

通过以上这些步骤,就可以生产出满足使用要求的铝压铸自攻螺丝。

由于铝材质较软,自攻螺丝的螺纹部分通常需要特殊设计和强化处理,确保在装配时能够顺利攻入材料而不至于过早磨损。

压铸模具装拆调模操作规程1.生产前的准备1.1生产前首先选择确认模具周界、厚度、定位圈、浇口套、顶出孔距和模具其他数据相符合的压铸机;熟悉模具结构及注意事项,确认模具吊装向上标志;1.2先将压铸机上原模具合紧,然后关好马达,将模具拆下,用手拉葫芦将模具吊下放在模具架上。

2.上模2.1打开模具动、定,去除油封,擦净上的污物及锈蚀,检查模具活动部分,如滑块、推杆、复位杆等位置是否准确,有无歪斜和卡滞现象;固定的零件,不得相对窜动;型面、型芯、导柱、斜拉杆等,不应有碰伤凹痕,裂纹等缺陷,装配的位置必须正确;检查液压抽拔器安装是否正确,动作是否灵活。

2.2模具吊装时,必须使用吊环,严禁螺栓当作吊装挂具使用,吊环尺寸必须正确、吊环必须拧紧。

深度应大于螺纹直径的1.5倍,上模人员在模具起吊时检查动静模连接紧固板必须连接可靠;确认吊装平衡,安全可靠,方可起吊。

起吊过程要注意确保人身、设备、模具安全。

吊装过程中人不能位于模具下方!严禁模具悬空停留!2.3 上模人员根据模具和设备特点,选择压板、螺栓及垫块、助力器、定位圈、扳手等工具,检查并清理压铸机动、静模座板及导轨的灰垢使之清洁、干净,将压铸机碰伤处理光洁。

2.4 调节压铸机:选择慢速开合模档位,手动操作机器运动至锁模状态,根据模具厚度尺寸,起动机器作手动调模运动,使动、定型座板间的距离小于模具厚度尺寸1~1.5mm,操作机器作开模运动到位,停机。

2.5 在模具上装入吊环,用起吊装置将模具吊入机器动、定模座板之间,使模具上的入料孔对正压射室法兰台肩,移动起吊装置使压射室法兰台肩装入模具入料孔内。

缓慢转动模具,保证浇口套与压射室共轴线。

注意:模具排气孔不允许对着操作者,以免造成人身伤害;2.6 放松吊模链,以压射室台肩为基准,摆正模具至水平,使动模端面与定型座板面贴紧,手动操作使机器作慢速合模运动,使动型座板紧压模具,将定模两侧装上螺旋压板,用呆扳手将螺旋压板初步拧紧。

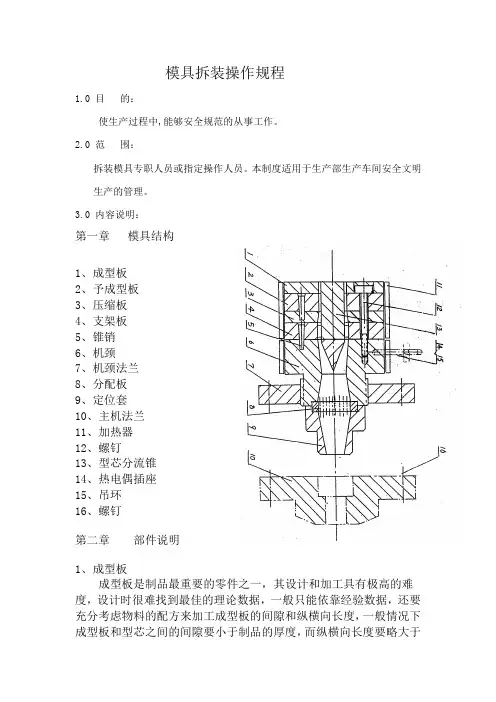

模具拆装操作规程1.0 目的:使生产过程中,能够安全规范的从事工作。

2.0 范围:拆装模具专职人员或指定操作人员。

本制度适用于生产部生产车间安全文明生产的管理。

3.0 内容说明:第一章模具结构1、成型板2、予成型板3、压缩板4、支架板5、锥销6、机颈7、机颈法兰8、分配板9、定位套10、主机法兰11、加热器12、螺钉13、型芯分流锥14、热电偶插座15、吊环16、螺钉第二章部件说明1、成型板成型板是制品最重要的零件之一,其设计和加工具有极高的难度,设计时很难找到最佳的理论数据,一般只能依靠经验数据,还要充分考虑物料的配方来加工成型板的间隙和纵横向长度,一般情况下成型板和型芯之间的间隙要小于制品的厚度,而纵横向长度要略大于制品的纵横向长度,这主要是物料在分口模的一瞬间压力突然释放会有一个膨胀,而物料在牵引的作用下又会有一定的收缩,因此口模的各个尺寸与产品的截面图形才能完全一致,我们将模具间隙和制品厚度分别称之为δ模和δ制,而将口模长度和制品长度分别称之为S模和S制,那么它们之间的关系应为:δ模=0.9δ制S模=1.11 S制当然他们不会是准确的关系,我们只能以此关系作为参考来考虑。

由此可见此板的重要性和精确性,因此在修理和清理此板时务必要仔细,切不可粗心。

2、予成型板予成型板我们可以将它视为成型板与压缩板之间的过渡体,由此PVC物料的物理性和化学结构所决定,其对温度及温度作用时间非常敏感,如果温度过高和温度作用时间过长都会引起降解,所以机头流道不能有死角,否则会引起降解而严重影响制品的强度和外观质量,要想达到这样理想的状态就需要流道流线好,因此机头中设置了予成型板作为过渡体,过渡体的设计和加工都非常精密,局部有些地方几乎完全用手工完成,因此板厚应依制品而定,应该在20mm--35mm之间取值。

3、压缩板PVC型材在整个生产过程中,实际就是一个挤压升温塑化的过程,如果没有足够的的压缩,那么制品的密度将会受到影响,为了能达到理想的压力曲线,在模具的设计中要重点考虑各部位模具型腔截面的大小,这样压缩板就要起到这样一个重要的作用,通常情况下压缩板能起到予成型板的作用,主要考虑加工中的一些复杂因数,这样更合理,压缩板实际是最为关键的部位,因为它是否合理几乎直接决定了成型板及予成型板中物料流动的状态是否层流或湍流。

压铸切边模具拆装流程英文回答:The disassembly and assembly process of a die for trimming in die casting can be divided into several steps. Here is a general outline of the process:1. Preparation: Before starting the disassembly process, ensure that all necessary tools and equipment are available. This includes safety gear such as gloves, goggles, and protective clothing.2. Removal of the die from the machine: The die is typically attached to the die casting machine with bolts or clamps. Use appropriate tools to remove these fasteners and carefully detach the die from the machine.3. Cleaning: Once the die is removed, it is importantto clean it thoroughly. This includes removing any excess metal, lubricants, or debris that may have accumulatedduring the casting process. Use cleaning agents and brushes to clean the die surfaces.4. Disassembly of components: The die consists of various components such as the upper and lower die halves, ejector pins, and other moving parts. Carefully disassemble these components, taking note of their positions and orientations.5. Inspection and maintenance: While the die is disassembled, it is a good opportunity to inspect each component for any signs of wear, damage, or fatigue. Replace any worn-out or damaged parts as necessary. Additionally, perform routine maintenance tasks such as lubrication or polishing.6. Reassembly: Once all components have been inspected and maintained, begin the reassembly process. Follow the reverse order of disassembly, ensuring that each component is correctly aligned and secured. Use appropriate torque settings for fasteners to avoid overtightening or undertightening.7. Testing: After reassembly, it is important to test the die to ensure proper functionality. This may involve performing trial runs with test materials or using specialized equipment to check for any misalignments or defects.8. Final adjustments: If any issues are identified during testing, make the necessary adjustments to correct them. This may involve fine-tuning the position of components or making minor modifications to the die design.9. Documentation: Throughout the disassembly and assembly process, it is important to document any important findings, maintenance tasks, or adjustments made. This documentation can be used for future reference or as a reference for other operators.中文回答:压铸切边模具的拆装流程可以分为以下几个步骤。

压铸模具验收报告一、引言压铸模具是现代工业生产中常用的金属压力成型工艺,通过将熔化金属注入模具腔体,经过冷却凝固形成半固态金属件。

为了确保模具质量和生产效果,压铸模具的验收工作显得尤为重要。

本报告将对XX公司生产的压铸模具进行验收,并就验收结论进行详细说明。

二、验收目的1.确定压铸模具的生产能力,以保证大批量生产的需求。

2.验证压铸模具的设计、制造和装配质量,以确保其生产过程中的稳定性和可靠性。

3.评估压铸模具的性价比,以确保生产的经济效益。

三、验收内容1.外观质量验收:主要检查压铸模具的表面光洁度、无擦伤、无裂纹等。

2.结构质量验收:主要检查压铸模具的结构合理性、装配精度等。

3.尺寸精度验收:主要验证压铸模具的尺寸精度是否符合设计要求。

4.材料质量验收:主要检查压铸模具使用材料的质量和正确性。

5.制造工艺验收:主要检查压铸模具的制造工艺是否规范和合理。

四、验收结果1.外观质量验收结果经过仔细检查,压铸模具的外观质量符合要求。

模具表面光洁度满足设计要求,没有擦伤、裂纹等缺陷。

2.结构质量验收结果通过对压铸模具的结构进行检查,发现其结构设计合理,装配精度高。

各组件安装紧密,无松动现象。

3.尺寸精度验收结果通过对压铸模具的尺寸进行检测,发现其尺寸精度在设计允许范围内,满足生产需求。

4.材料质量验收结果压铸模具使用的材料经过检查,材质正确,无明显疵点,符合设计要求。

5.制造工艺验收结果对压铸模具的制造工艺进行评估,发现其制造工艺规范,工艺流程合理,能够保证模具的质量和稳定性。

五、验收结论经过对压铸模具进行全面的验收,我们得出以下结论:1.压铸模具外观质量良好,无明显缺陷。

2.压铸模具的结构合理,装配精度高。

3.压铸模具尺寸精度满足设计要求。

4.压铸模具采用的材料质量良好。

5.压铸模具制造工艺规范,工艺流程合理。

基于以上验收结果,我们认为该压铸模具质量达到验收标准,能够满足大批量生产的需求,并具有较高的性价比。

.压铸模具在生产中的作用1.压铸模具是压铸生产中重要的工艺装备,它对生产能否顺利进行,铸件质量的优劣起着极为重要的作用,它与压铸生产工艺、生产操作存在着互相影响又互为制约的关系。

2.其重要作用是:(1) .决定着铸件形状和尺寸公差级; (2) .浇注系统决定了熔融金属的填充状况; (3) .控制和调节压铸过程热平衡;(4) .模具的强度限制了压射比压的最大限度; (5) .影响着压铸生产的生产效率。

二.压铸模具结构下面通过对压铸模结构介绍,分析模具中每一个构件的作用、对模具基本结构形式、 固定方法、选用材料及热处理等有一个初步的认识和了解。

以下是一套冷式机常见的压铸模结构拆装图:从压铸模结构拆装图可以看出,压铸模主要是由定模和动模两个部分组成,定模和机 器的压射部分相连并固定于其头板上•动模则安装在压铸机的中板上,并且随机器中板的 移动而和定模合拢或分离。

压铸模具1—-Xu3■丿打亠螺钉垫块 支脚£!■浇口套支脚紧固螺钉冷却水管导滑槽导柱 螺钉滑块液压抽芯装置分流錐 动模镶块动模套板顶杆固定板导套顶针 顶针推板复位针-; ----------- 7 -------- - -------- ------------------------- 7 —\— ----------------- ■-~~£冷却水套 锲紧块 斜导柱压铸模具的构件及其作用1.定模(通常又叫前模):见下图定模是压铸模的主要组成部分,定模和压铸机的压射部分相连,并固定在压铸机压射部分和浇注系统相通,是压铸件型腔的重要组成部分。

主要由定模镶块、定模套板、导柱、锲紧块、斜导柱、浇口套、定模抽芯机构等部分组成。

2.动模(通常又叫后模):见上图动模是压铸模的另一个重要组成部分,动模是和定模形成压铸模成型部分的另一个整体,它一般固定在压铸机中板上,随中板作并合运动,与定模部分分开合拢。

一般抽芯机构和顶出机构大多在这个部分。

装模工安全操作规程为了保证生产的顺利进行,减少停机误工损失,提高换模效率,特制定本操作规程:一、必须认真做好上机安装前的准备工作:模具:1、按生产计划安排,提前1-2天检查压铸模维护保养状况(对重点保养项目再点检一次),保证模具及其附件齐备完好,模具无铝屑、油垢、灰尘等杂物,能够确保产品质量和生产的顺利进行;2、对下机经过修理的压铸模,在修模结束后应认真按照修模单检查并填写《压铸模具维修记录表》和《模具维修流程卡》,并及时通知检验员、模修班长及压铸班长在《模具维修流程卡》上签名,对重点维修项目还应填写《压铸模具管理履历表》,随后按要求进行维护保养;3、检查压铸模浇口套与准备安装的压铸机上的压缸及冲头是否配套(在工艺规定使用特殊规格的压缸时,更应该特别注意不得搞错),如压缸及冲头不配套,则应预先准备;4、对模具动、定模安装面进行清理,特别是浇口套与压缸的配合面,保证安装面清洁无异物,平面度符合要求;5、准备与此模具配套使用的压板、压板螺钉、拉杆(或顶棒),检查是否有裂纹、弯曲等缺陷,拉杆(或顶棒)尺寸是否一致,准备好所用装模工具和油桶。

压铸机:1、按照压铸机通用操作规程,检查压铸机是否正常完好,并对机床的动、定模板及T型槽进行清理、清擦,保证摸板干净,严禁有突起杂物,保证动定模板的平行度符合要求;2、清理、清擦压缸法兰盘,保证无油污、无毛刺、无杂物;3、清理压铸机上的水、油管接头,保证无铝屑、灰尘等杂物。

检查行程开关与线路有无问题,是否存在安全隐患。

装模前将准备安装的模具吊到压铸机旁边放好。

二、装模工装拆模操作规程:按车间生产指令对原机床上的模具进行拆卸:原则上是定模与动摸分开单独拆卸,目的是方便模修工对模具进行维护保养、检查,对模具出现的问题进行修复。

A 拆模第一步:先拆动模使用拉杆时(1)合模,吊稳钢丝绳。

拆除水管、油管与线路,油管必须接入油桶内,防止油流到地沟;(2)打开合模曲轴壁防护窗,先松开顶出油缸板侧的8个螺母,使拉杆与顶出板脱离;(3)松开动模紧固螺栓或压板螺钉,并将螺钉移离模具约150mm;(4)启动机床将选择开关置于调整锁模力档,轻启开模开关,使机床模板与动模分离300-400mm,以方便拆卸拉杆为原则;(5)拉杆拆卸完退到位或取出后,双手轻启合模开关合模,合模到位后将动模与机床模板再次用螺钉紧固;(6)轻启开模开关慢速开模,并在慢速开模的同时行车一并随行,直到将动模开到位为止;(7)松开动模紧固螺钉,使动模与机床模板分离;(8)将大扛抽出,然后将动模吊出机床。

压铸常识知识点什么是压铸?压铸是一种常见的金属成型工艺,也被称为压力铸造。

它是通过将熔化金属注入到特殊的铸模中,然后施加高压力冷却和固化金属来制造金属零件的过程。

压铸通常用于生产复杂形状的零件,如汽车发动机零件、电子设备外壳等。

压铸工艺步骤1.设计模具:首先需要根据产品的设计要求,制作合适的压铸模具。

模具的设计应考虑到产品的形状、尺寸和材料等因素。

2.加热金属:将所需的金属材料(通常是铝合金或锌合金)加热至熔点以上,使其变为液态。

3.充填模具:将熔化的金属注入到事先准备好的压铸模具中。

注入时需要控制注入速度和压力,以确保金属能够充分填充模具中的空腔。

4.施加压力:在金属充填完毕后,施加高压力以冷却和固化金属。

通过施加压力,可以确保金属紧密填充模具,并使其在冷却过程中保持形状稳定。

5.开模和取出:待金属充分冷却后,拆卸模具并取出铸件。

这一步通常需要使用专业的工具和设备,以确保铸件的完整性和质量。

6.后处理:根据实际需求,对铸件进行一些后续处理,如去除余料、打磨、抛光、热处理等,以获得最终的产品。

压铸的优势和应用压铸作为一种高效的金属成型工艺,具有以下优势:1.生产效率高:压铸可以实现自动化生产,大大提高了生产效率。

每个模具往往可以生产多个产品,而且生产周期相对较短。

2.零件质量好:压铸可以生产出形状复杂、尺寸精确的金属零件,具有较高的一致性和稳定性。

同时,压铸可以提供优良的表面光洁度和一致的机械性能。

3.节约材料:压铸过程中可以循环利用金属材料,减少了材料的浪费。

并且,由于压铸零件具有较高的强度和刚度,可以减少零件的数量,达到节约材料的目的。

压铸广泛应用于各个领域,包括汽车工业、电子设备、家电、通信设备等。

它可以制造出各种复杂形状的零件,如汽车发动机零件、手机外壳、航空航天部件等。

压铸还可以与其他加工工艺结合使用,如机加工、表面处理等,满足不同的产品需求。

压铸的未来发展随着科技的不断进步,压铸工艺也在不断发展和改进。