铝灰一步酸溶法制备高效聚合氯化铝的实验研究

- 格式:pdf

- 大小:299.84 KB

- 文档页数:7

铝酸钙粉制备聚合氯化铝探索铝酸钙粉酸溶一步法制备聚合氯化铝(PAC)方法,先通过盐酸投加量梯度实验确定盐酸投加量与制得聚合氯化铝的Al2O3含量和盐基度的关系,接着通过混凝实验得到不同盐酸投加量组对河水的处理效果,以UV254和浊度作为评判指标,结合盐酸投加量与制得聚合氯化铝的Al2O3含量和盐基度的关系,确定最佳的投加量为:铝酸钙粉20g,盐酸50ml,蒸馏水150ml,并对盐酸与水的投加方式进行优化,确定最佳投加比例为:铝酸钙粉40g,盐酸100ml,蒸馏水100ml,制得的产品Al2O3含量达到12.1%,盐基度达85%,仅用铝酸钙粉作为原料就可达到国家标准。

标签:PAC;投加量;投加方式用钙铝粉作为原料制备聚合氯化(PAC)铝是我国首创,钙铝粉价格便宜,且制得的产品呈碱性,碱化度与铝含量都相对较高,具有良好的酸性能,用它作原料生产聚合氯化铝可在常温常压下进行,对低浊度水、含油废水以及工业废水都有不错的处理效果。

[1]虽然聚合氯化铝的优点很多,制备方法相对简单,但是制备过程中关于盐酸与水的投加量,仍是一个难以解决的问题。

基于此问题,我们对聚合氯化铝制备过程中,盐酸与水的投加量展开研究。

1 实验部分1.1 主要试剂与仪器1.1.1 主要试剂盐酸(AR),铝酸钙粉(Al2O3含量为52%)。

1.1.2 主要仪器JB2000-D强力电动搅拌器,上海羽通仪器仪表厂;752S紫外可见分光光度计,上海棱光技术有限公司;JJ-4数显六联电动搅拌器,金坛市精达仪器制造有限公司;XU12-WZT-200数字浊度仪,北京中西远大科技有限公司;标准口四口烧瓶,冷凝回流装置,温度计(量程大于100℃)1.2 聚合氯化铝的制备1.2.1 确定盐酸用量第一组:20g铝酸钙粉+30ml浓盐酸+170ml水第二组:20g铝酸钙粉+40ml浓盐酸+160ml水第三组:20g铝酸钙粉+50ml浓盐酸+150ml水第四组:20g铝酸钙粉+60ml浓盐酸+140ml水第五组:20g铝酸钙粉+70ml浓盐酸+130ml水按照上述各组比例投加原料,保证液体总量相同。

铝酸钙粉制聚合氯化铝及其性能提升文章研究铝酸钙粉酸溶一步法制备聚合氯化铝(PAC)的方法,确定铝酸钙粉、盐酸、水的投加比例为:40:100:100,并通过混凝实验确定制得聚合氯化铝的最佳投加量。

向制得聚合氯化铝加入铁元素提升其混凝性能,通过混凝实验对铁的不同投加比例对应实验组的结果进行比较分析,确定最佳的铁的复合比。

标签:聚合氯化铝;投加量;浊度UV254;色度铝酸钙酸溶一步法是我国首创的聚合氯化铝的制备方法,以铝酸钙粉和工业盐酸为原料,该工艺流程简单,生产成本低廉。

但由于以铝酸钙粉为原料酸溶一步法制备聚合氯化铝过程中,需要控制条件过多,使得产品质量很难保证,我们希望可以通过实验获得高质量的混凝剂解决此问题。

1 实验材料盐酸(AR,四川卓创化工);铝酸钙粉:郑州润丰环保直营。

铝含量在50%以上。

2 結果与讨论2.1 聚合氯化铝制备方法与讨论实验测得当铝酸钙粉、盐酸、水的投加比例为:40:100:100时,制得产品的铝含量及盐基度较高且获得较好的混凝效果。

制备过程中,铝酸钙粉及盐酸批分次投加可以获得较好的结果,制备过程中尽量避免温度的急剧升高,否则铝酸钙粉表面容易结糊,影响进一步反应。

2.2 聚合氯化铝投加量的确定及其性能提升水处理絮凝实验所用水样为郫县交大河河水,水质参数如下:色度(24.8),浊度(8.6),UV254(0.068),温度(20±0.5℃),PH(7.5~8.9)。

取1000ml水于烧杯中,调节PH为偏碱性。

混凝搅拌后,沉淀30min,测定浊度以及UV254。

实验过程中为保证每批次实验均采用相同水样,按照设计程序搅拌完成后静止沉淀15min取样。

絮凝剂的投加量(以Al2O3计,下同)为0mg/L,5mg/L,10mg/L,15mg/L,20mg/L,25mg/L。

实验结果见图1。

由图1我们可以看出:随着聚合氯化铝投加量的增大,浊度去除率和UV254去除率均随之增大。

但当投加量在大约15mg/L之后,混凝效果增加已不明显,而且此时处理后水的浊度为0.9NTU,值为0.029,将近达到饮用水的水平。

利用铝箔酸洗废液制备聚合氯化铝及其应用研究发表时间:2017-11-09T18:03:17.230Z 来源:《基层建设》2017年第23期作者:陈淼霞[导读] 摘要:本文主要应用的是酸溶一步法利用铝箔酸洗废液制备聚合氯化铝,根据具体的实验研究结果能够看出广东华锋碧江环保科技有限公司广东肇庆 526109摘要:本文主要应用的是酸溶一步法利用铝箔酸洗废液制备聚合氯化铝,根据具体的实验研究结果能够看出,在最佳的固液比例中所得到的聚合氯化铝碱化度能够达到70.45%。

将实验所制成的聚合氯化铝应用到含有油废水的处理实验当中能够得出,当废水中含油124mg/L,油温达到20℃到40℃之间时,则应投入0.6mL/L的聚合氯化铝,这样做将能够得到最佳的油废水絮凝效果。

关键词:铝箔酸洗废液;聚合氯化铝;应用研究铝箔酸洗废液主要产生于利用电子铝箔厂酸洗工艺进行生产的废水当中,根据调查研究表明,一家大规模的电子元件厂能够产生铝箔酸洗废液25吨左右,目前类似于此种大规模的电子元件厂有200多家,所排放的废水中含有大量的铝箔酸洗废液,在对其进行处理时应采用正确的处理方法,否则将会对环境造成极大的污染。

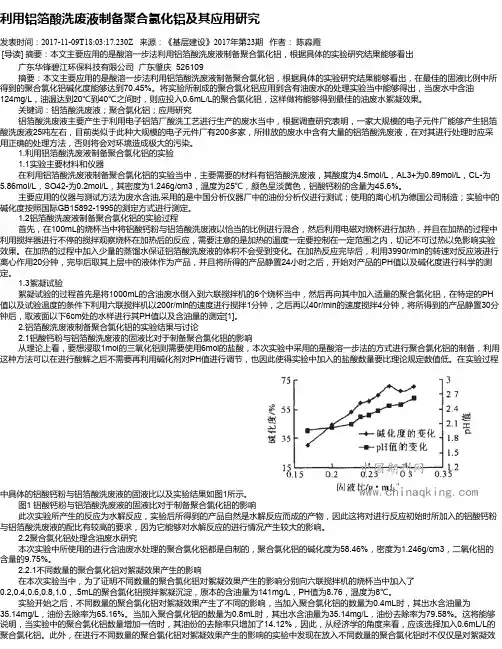

1.利用铝箔酸洗废液制备聚合氯化铝的实验1.1实验主要材料和仪器在利用铝箔酸洗废液制备聚合氯化铝的实验当中,主要需要的材料有铝箔酸洗废液,其酸度为4.5mol/L,AL3+为0.89mol/L,CL-为5.86mol/L,SO42-为0.2mol/L,其密度为1.246g/cm3,温度为25℃,颜色呈淡黄色,铝酸钙粉的含量为45.6%。

主要应用的仪器与测试方法为废水含油,采用的是中国分析仪器厂中的油份分析仪进行测试;使用的离心机为德国公司制造;实验中的碱化度按照国际GB15892-1995的测定方式进行测定。

1.2铝箔酸洗废液制备聚合氯化铝的实验过程首先,在100mL的烧杯当中将铝酸钙粉与铝箔酸洗废液以恰当的比例进行混合,然后利用电磁对烧杯进行加热,并且在加热的过程中利用搅拌器进行不停的搅拌观察烧杯在加热后的反应,需要注意的是加热的温度一定要控制在一定范围之内,切记不可过热以免影响实验效果。

废酸及铝灰制备聚合氯化铝净水剂工艺研究

冯楠

【期刊名称】《有色冶金节能》

【年(卷),期】2022(38)5

【摘要】铝灰是电解铝生产过程中产生的副产品,氧化铝含量较高。

我国电解铝行业每年会产生大量的铝灰,传统的填埋方式不仅对环境造成不良影响,也造成资源浪费。

废酸属于危险废物,传统中和工艺存在产渣量大,后续处理成本高等问题。

本文回顾了铝灰和废酸的资源化工艺,介绍利用废盐酸和废硫酸与铝灰发生反应制备聚合氯化铝净水剂的详细工艺流程。

该工艺制备的净水剂各项指标达到国家标准,达到以废制废、变废为宝的目的,实现废物的循环再利用,具有良好的经济效益及环境效益。

【总页数】4页(P27-30)

【作者】冯楠

【作者单位】中国恩菲工程技术有限公司

【正文语种】中文

【中图分类】TF821;X758

【相关文献】

1.用铝灰制备聚合氯化铝工艺研究

2.应用粉煤灰和废酸生产净水剂-聚合氯化铝的实验研究

3.用铝灰制备聚合氯化铝工艺研究

4.利用铝灰制备聚合氯化铝工艺参数的优化

5.用废铝和钨酸生产中的废酸制备聚合氯化铝的工艺探讨

因版权原因,仅展示原文概要,查看原文内容请购买。

酸浸取铝灰制备高纯氧化铝工艺研究一、引言酸浸取铝灰制备高纯氧化铝是一项重要的工艺研究,它对于提高氧化铝产品的纯度和质量具有重要意义。

在工业生产中,氧化铝是一种重要的无机化工原料,广泛应用于电子、陶瓷、化工等领域。

对于氧化铝生产工艺的研究和改进具有重要意义。

二、酸浸取铝灰工艺流程1. 原料制备酸浸取铝灰的制备过程中,首先需要准备优质的铝灰原料。

铝灰是以铝矾土为原料,经过矿石选别、粉碎、磨矿等工艺步骤得到的。

铝矾土中含有丰富的氧化铝矿物,是制备氧化铝的重要原料之一。

2. 酸浸工艺经过原料制备后,铝灰进入酸浸工艺环节。

通常采用浸出法,即采用强酸(如硫酸)对铝灰进行酸浸处理,使铝灰中的氧化铝矿物溶解到溶液中,形成含铝的酸溶液。

3. 混合沉淀在酸浸过程中,提取出的含铝酸溶液需要进行混合沉淀处理。

这一步是利用化学方法将溶液中的杂质除去,同时将铝形成沉淀物,最终得到高纯度的氧化铝产品。

三、酸浸取铝灰工艺的改进和研究1. 提高氧化铝产品的纯度当前,酸浸取铝灰工艺在提高氧化铝产品纯度方面存在一些问题,如溶液中含有的杂质较多,导致氧化铝产品的纯度无法达到要求。

如何提高酸浸过程中的溶液纯度是当前工艺改进的重点之一。

2. 加强环保措施酸浸取铝灰工艺会产生大量的酸液废水,其中含有重金属离子和酸性物质,对环境造成严重影响。

在工艺改进中,加强环保措施,减少废水排放,对于实现可持续发展具有重要意义。

四、个人观点和总结酸浸取铝灰制备高纯氧化铝工艺研究,是当前化工行业的一个重要课题。

通过改进工艺流程,完善环保措施,可以实现氧化铝产品的高纯化、高质量化,为化工产业的发展提供有力支持。

这也是一个与可持续发展目标相符合的重要工作。

深入研究酸浸取铝灰制备高纯氧化铝工艺,有助于提升氧化铝产品的竞争力,促进我国氧化铝工业的技术进步和产业升级。

我们有理由相信,通过不懈努力,必将取得工艺研究的丰硕成果。

五、工艺改进方向在酸浸取铝灰制备高纯氧化铝工艺的研究中,可以从以下几个方面进行改进和优化:1. 工艺参数优化针对目前酸浸过程中溶液纯度不高的问题,可以通过优化工艺参数来提高溶液中氧化铝的提取率和纯度。

(二)聚合氯化铝的生产方法1.生产原料铝灰、铝屑、铝矿石、煤矸石、粉煤灰及盐酸等。

2.生产方法(1)Al(OH)3一步法氢氧化铝与盐酸适当配比,在合适的温度、反应时间及压力条件下,进行化学反应后,上清液即为聚合氯化铝,工艺流程图如3-15.。

上清液原料计量---> 反应器-->沉淀槽---> 成品聚铝Al(OH)3<-----------图3-15 一步法工艺流程图(2)酸溶铝灰法该法是采用不足量酸溶法,原料是铝灰和盐酸,利用盐酸(质量数低于溶出铝的质量数)和铝灰进行溶出反应,被溶出的铝在水解时,又产生部分酸,这部分酸可补充酸量不足,重复使用,于是便生成聚合氯化铝,其碱化度为45%-60%,此法简单,成本低,产品质量稍差,有三废产生。

(3)煤矸石法煤矸石破碎后,在高温700度下焙烧1h,加注19%盐酸反应生成氯化铝溶液,蒸发增浓,使之结晶,在沸腾床反应器中,把结晶AlCL3加热,使其部分分解变成颗粒状,具有一定碱化度的聚合单体(碱式氯化铝),然后加入适量水进行处理,此时便可生成树脂状固体聚铝。

产品呈深黄或深褐色数值状固体,有效成分(Al2O3)22%-24%,碱化度70%-75%,不溶物微量。

(4)酸溶粉煤灰法鉴于粉煤灰中的Al2O3是以非活性富铝玻璃体柱石(3Al2O3.SiO2)的形式存在,故很难用酸直接溶出,需加助溶剂NH4F.具体工艺,当溶剂为HCl时,浓度为6M,灰:溶剂=1:2.5,溶出时间2小时;当溶剂为H2SO4时,浓度9M,灰:溶剂=1:2,溶出时间2h。

Al203溶出率约为38%-48%。

溶出液经净化处理后即为聚合氯化铝。

产品为红褐色的液体,盐基度约为85%,产品pH=3.1—4.9.(5)高岭土尾矿法高岭土又称磁土,Al2O3含量20%左右,苏州贮量大。

这种土是一种水合硅酸铝矿物质。

利用高岭土制备碱式氯化铝有三种方法,酸法、碱法及中和法,尤以酸法为宜。

铝灰综合利用生产聚会氯化铝初步设计以铝灰综合利用生产聚合氯化铝初步设计一、引言聚合氯化铝是一种重要的无机高分子絮凝剂,广泛应用于水处理、污水处理、纺织、造纸等领域。

而铝灰作为铝冶炼过程中的副产物,含有丰富的氯化铝,可以通过综合利用生产聚合氯化铝,实现资源的高效利用和废物的减少。

本文将对以铝灰综合利用生产聚合氯化铝的初步设计进行探讨。

二、铝灰的特性与来源铝灰是铝冶炼过程中产生的一种灰状副产物,主要由氧化铝、氯化铝、硅酸盐等组成。

其特点是含有大量的氯化铝,可以通过适当的处理和提取得到聚合氯化铝。

三、铝灰综合利用生产聚合氯化铝的工艺流程1. 原料准备:收集铝冶炼过程中产生的铝灰,并对其进行破碎、筛分等预处理工作,以便后续的处理和提取。

2. 氯化铝提取:将预处理后的铝灰与适量的盐酸或盐酸溶液进行反应,使其中的氯化铝溶解出来。

然后利用过滤、蒸发等方法将溶液中的杂质和水分去除,得到纯净的氯化铝溶液。

3. 聚合反应:将得到的氯化铝溶液与适量的碱液进行聚合反应,生成聚合氯化铝。

聚合反应中可以控制反应时间、温度、pH值等参数,以获得所需的聚合氯化铝产品。

4. 产品分离与干燥:将聚合氯化铝溶液进行固液分离,得到固体的聚合氯化铝沉淀。

然后将沉淀进行洗涤、过滤等处理,去除残余的杂质和水分。

最后将湿沉淀进行干燥处理,得到成品的聚合氯化铝。

四、铝灰综合利用生产聚合氯化铝的优势1. 资源利用:通过对铝灰的综合利用,可以实现废物转化为宝贵资源,减少资源浪费。

2. 环境友好:铝灰综合利用的过程中,可以减少对环境的污染和破坏,符合可持续发展的要求。

3. 经济效益:聚合氯化铝是广泛应用的絮凝剂,其市场需求量大,通过铝灰综合利用生产聚合氯化铝,可以获得丰厚的经济效益。

五、存在的问题与改进措施1. 铝灰的收集和预处理过程需要进一步完善,以提高氯化铝的提取效率和产品质量。

2. 聚合反应过程中,需要对反应条件进行优化,以提高聚合氯化铝的产率和品质。

综述文章编号:1002-1124(2002)05-0033-04聚合氯化铝制备技术研究现状和进展李凡修 陈 武(江汉石油学院化工系 荆州 434023)摘 要:本文简要介绍了国内聚合氯化铝的制备技术研究和进展,归纳了不同原料生产聚合氯化铝工艺技术,并介绍了聚合氯化铝生产工艺主要改进技术。

关键词:聚合氯化铝;制备;絮凝剂;工艺技术中图分类号:TQ3141253 文献标识码:ARecent and Development in Pr epar ation of Poly -Aluminum ChloridsL i Fanxiu Chen W u(C hemical Engineeri ng Dept.,Jianghan Petroleum Institute Jingz hou 434023)Abstra ct:This paper reviewed briefly the research progress o f preparatio n o f poly-aluminum chlo rid(PA C)in re 2cent y ears,The process and techno logical conditions o f manufacturing poly-aluminium chlorid fro m so me different raw materials were introduced;mean while,impro vements on technolo gical co nditions have been put forward in this paper.Keywords:Poly-Alumi nium(PA C);Preparation;Coagulant agent ;Technological conditio n收稿日期:2002-07-18作者简介:李凡修(1966-),男,副教授,1997年毕业于武汉水利电力大学环境工程专业,获工学硕士学位,主要从事环境工程的教学与科研工作。

铝灰一步酸溶法制备高效聚合氯化铝的实验研究焦玲鲁秀国* 贺志强任焕弟(河北大学化学与环境科学学院 河北保定 071002)E-mail:luxiuguo2000@摘 要:以铝灰为原料,用一步酸溶法制备了高效聚合氯化铝。

对Al灰、HCl、水三者配比以及反应温度、反应时间、熟化温度、熟化时间、搅拌速度等参数对聚合氯化铝的性能影响进行了实验研究,确定了制备聚合氯化铝的最佳工艺条件。

产品的各项指标达到了相关国家标准,对工业化生产具有一定的指导意义。

关键词:铝灰、聚合铝、工艺条件1.引言混凝剂是水处理的一种重要药剂,其中聚合氯化铝是最常用的,聚合氯化铝简称PAC,是一种无机高分子絮凝剂,其化学通式为[Al2(OH)n Cl6-n]m(1≤n≤5,m≤10),它具有混凝能力强、用量少、净水效能高、适应力强等特点[4]。

聚合氯化铝的生产方法按原料的不同而有很多种方法如金属铝直接溶解法、结晶氯化铝法等。

其中以铝灰为原料制造聚合氯化铝的方法,其原料来源广、廉价、经济效益高,具有很大的实用价值,这种方法本身又包括酸溶一步法、碱溶法、中和法。

其中碱溶法和中和法制得的产品氯化铝含量较低,碱化度也不高,而且碱的腐蚀性强等缺点。

酸溶一步法则与之相反,碱化度越高,原材料消耗越少,产品氯离子含量也越少,而且具有设备简单、原材料消耗少,成本低等优点[4]。

我国对于聚合氯化铝的研究早在70年代就已开始。

但由于受到铝资源的限制而不能满足生产的需要。

故此,我们以北京炼铝厂的铝灰为主要原料,采用酸溶一步法开展了生产聚合氯化铝的实验研究,所得到的结论对工业化生产具有一定的指导意义[1]。

2. 实验部分2.1主要原料、仪器设备主要原料:铝灰、浓盐酸、水仪器设备:搅拌器、电炉、天平、酸度计等。

自制反应装置(图略)。

2.2操作步骤首先往反应器中加入一定量的铝灰悬浮液,在搅拌和冷凝的条件下,滴加一定体积比的盐酸溶液在水浴加热下进行反应。

影响因素主要有原料配比、反应温度、反应时间、搅拌速度和熟化时间和熟化温度等。

产品各项性能指标的测定采用国家标准方法进行。

3. 结果与讨论3.1反应原理聚合氯化铝是一种无机高分子的多价聚合电解质混凝剂,可视为介于三氯化铝和氢氧化铝之间的一种水解产物。

铝的配位水发生水解生成铝的配合物,通过羟基架桥后成为多核配合物,核大量增加成为无机高分子聚合体。

利用铝灰制取聚合氯化铝,主要是利用铝灰中的Al2O3,它与HCl反应生成AlCl 3。

其全部反应包括溶出反应、水解反应、聚合反应三个过程。

由于铝的溶出,pH值升高,铝盐发生水解而产生HCl,使pH值下降,这又促使铝的溶出反应继续进行,pH值随之升高,使相邻两个羟基间发生架桥聚合作用,由于这种作用减少了水解产物的浓度,从而促使水解反应继续进行。

其水解反应生成的聚合体[Al2(OH)n(H2O)Y]m(6-n)+与作为外配体的Cl-结合,形成聚合氯化铝[4]。

3.2 起始加水量对聚合氯化铝性能的影响3.4gAl灰(加一定的水配成悬浊液), HCl溶液(15ml浓盐酸+15ml水),反应时间2 h,反应温度85 ℃,熟化时间36h,熟化温度室温,搅拌速度-中速。

结果见表1.表`1 起始加水量对聚合氯化铝性能的影响Tab.1 The influence of the first make-up water to the property of PAC 起始加水量/mL 5 10 15 20 国家标准(GB15892—95)密度g/cm3 1.259 1.272 1.241 1.276 ≥1.2pH值 4.69 4.52 4.76 4.70 3.5~5.0Al2O3%13.20 11.8210.33 9.56 ≥10盐基度52.0 51.2 49.90 40.26 50~85从表1可以看出,随着起始加水量的增加,盐基度和Al2O3%逐渐减少,其它指标变化不大,但如果起始加水量太少,则盐酸挥发较块,不利于操作。

所以,起始加水量为10 ml 较合适。

3.3 盐酸浓度对聚合氯化铝性能的影响Al灰悬浊液(3.4g+10mL水), 30mLHCl溶液(不同的体积比),反应时间2h,反应温度85℃,熟化时间36h,熟化温度室温,搅拌速度-中速。

结果见表2.表2盐酸浓度对聚合氯化铝性能的影响Tab.2 The influence of hydrochloric acid’s concentration to the property of PACV HCl:V水 1.5:1 1:1 1:1.5 1:2国家标准(GB15892—95)密度 1.246 1.333 1.272 1.240 ≥1.2pH值 4.59 4.52 4.67 4.74 3.5~5.0Al2O3%12.19 11.82 11.60 12.00 ≥10盐基度40.53 49.90 61.33 65.10 50~85从表2可以看出,V HCl:V水在1.5:1—1:1之间时,盐基度指标不符合国家标准,V HCl:V水为1:2时,反应中剩余铝灰较多,综合表2数据及实验现象, V HCl:V水为1:1.5反应效果较好.3.4 Al灰用量对聚合氯化铝性能的影响Al灰悬浊液(不同量的铝灰g+10mL水), 30mL HCl溶液(V HCl:V水为1:1.5),反应时间2h,反应温度85℃,熟化时间36h,熟化温度室温,搅拌速度-中速。

结果见表3.表3 Al灰用量对聚合氯化铝性能的影响Tab.3 The influence of aluminum ash’s quantity to the property of PACAl灰/g 5 4 3.4 3 2.8 2.2 国家标准(GB15892—95)密度 1.283 1.314 1.238 1.207 1.188 1.187 ≥1.2pH值 4.44 4.38 4.35 4.34 4.37 4.35 3.5~5.0Al2O3% 18.15 14.32 12.63 10.92 9.337.59 ≥10盐基度 73.04 67.58 60.51 54.41 48.1136.35 50~85实验中发现,采用5g Al灰反应时,反映结束后剩余的铝灰较多,而Al灰用量小于2.8g以后时,产品指标不合格,因此,Al灰用量选择为3~4g较好,本实验选择为3.4 g。

3.5 滴加HCl的时间(反应时间)对聚合氯化铝性能的影响Al灰悬浊液(3.4g+10mL水),30mL HCl溶液(V HCl:V水为1:1.5),不同反应时间,反应温度85℃,熟化时间36h,熟化温度室温,搅拌速度-中速。

结果见表4.表4滴加HCl的时间(反应时间)对聚合氯化铝性能的影响Tab.4The influence of reaction time to the property of PAC 滴加时间/ h 1 2 3 国家标准(GB15892—95)密度 1.238 1.220 1.277 ≥1.2pH值 4.35 4.35 4.34 3.5~5.0Al2O3% 12.63 12.05 12.09 ≥10盐基度 60.51 62.43 60.79 50~85从实验过程看,1h内滴加完HCl,由于HCl挥发的较多,反应较剧烈,有剩余的铝粉。

3h 的时间虽然反应平稳,但相应地也需要搅拌和加热,浪费能源,综合实验现象和表4数据,本实验选择滴加HCl的时间(反应时间)为2h。

3.6反应温度对聚合氯化铝性能的影响Al灰悬浊液(3.4g+10mL水),30mL HCl溶液(V HCl:V水为1:1.5),反应时间2h,不同的反应温度,熟化时间36h,熟化温度室温,搅拌速度-中速。

结果见表5.表5反应温度对聚合氯化铝性能的影响Tab.5The influence of reaction temperature to the property of PAC反应温度/℃75 80 85 90 95国家标准(GB15892—95)密度 1.262 1.207 1.272 1.207 1.260 ≥1.2pH值 4.36 4.36 4.28 4.34 4.36 3.5~5.0Al2O3%9.86 10.77 10.56 10.92 10.52 ≥10盐基度53.92 55.56 52.95 54.41 53.21 50~85从实验过程看,反应温度在75℃--80℃之间时,反应过后,铝灰有剩余,反应温度超过90℃时,反应剧烈,在工业生产中不易控制,因此,本实验选择反应温度为85℃。

3.7熟化时间对聚合氯化铝性能的影响Al灰悬浊液(3.4g+10mL水),30mL HCl溶液(V HCl:V水为1:1.5),反应时间2h,反应温度85℃,不同的熟化时间,熟化温度室温,搅拌速度-中速。

结果见表6。

表6熟化时间对聚合铝性能的影响Tab.6 The influence of ripening time to the property of PAC熟化时间12 24 36 48 60国家标准(GB15892—95)密度 1.234 1.238 1.244 1.243 1.251 ≥1.2pH值 4.35 4.35 4.27 4.38 4.38 3.5~5.0Al2O3%12.47 12.63 12.57 12.58 12.43 ≥10盐基度59.48 60.54 61.34 61.67 59.20 50~85 随着熟化时间的延长各项指标日益增长,并趋于稳定,但从36小时以后各项指标增长幅度较小,所以熟化时间以36小时为好。

3.8 熟化温度对聚合氯化铝性能的影响:Al灰悬浊液(3.4g+10mL水),30mL HCl溶液(V HCl:V水为1:1.5),反应时间2h,反应温度85℃,熟化时间36 h,不同的熟化温度,搅拌速度-中速。

结果见表7。

表7熟化温度对聚合铝性能的影响Tab.7 The influence of ripening temperature to the property of PAC熟化温度40 50 60 70国家标准(GB15892—95)密度 1.210 1.222 1.210 1.191 ≥1.2pH值 4.33 4.34 4.32 4.34 3.5~5.0Al2O3%9.34 9.88 9.62 8.18 ≥10盐基度 50.88 52.11 52.70 51.73 50~85从表7可以看出,熟化温度应该选择60℃。

3.9 搅拌速度对聚合氯化铝性能的影响Al灰悬浊液(3.4g+10mL水),30mL HCl溶液(V HCl:V水为1:1.5),反应时间2h,反应温度85℃,熟化时间36 h,熟化温度60℃,不同的搅拌速度(耐于实验条件只能定性描述)。