机械制造工艺学第五章-2012.ppt

- 格式:ppt

- 大小:9.94 MB

- 文档页数:76

机械制造工艺学课程设计引言机械制造工艺学是机械工程专业的一门重要课程,它主要介绍了机械制造的基本原理和常用的工艺技术。

本文档旨在设计一门完整的机械制造工艺学课程,以便学生能够全面掌握机械制造工艺的知识和技能。

课程目标本课程的主要目标是使学生掌握以下内容:1.了解机械制造工艺学的基本概念和原理;2.掌握常见的机械制造工艺技术,如车削、铣削、钳工等;3.熟悉机械制造中常用的工艺设备和工具;4.能够运用机械制造工艺技术解决实际问题;5.培养学生的实际动手能力和团队合作精神。

教学内容第一章:机械制造工艺学概述•介绍机械制造工艺学的发展历史和重要性;•解释机械制造工艺学的基本概念和原理;•分析机械制造工艺学对机械工程的应用。

第二章:机械制造工艺与材料•讲解机械制造工艺与材料的关系;•研究不同材料的加工特性和选择标准;•引导学生了解不同材料的加工方法和工艺。

第三章:常见机械制造工艺技术•车削技术:介绍车削的基本原理和工艺;•铣削技术:讲解铣削的基本原理和工艺;•钳工技术:探讨钳工的基本原理和工艺。

第四章:机械制造工艺设备与工具•介绍常用的机械制造工艺设备和工具,如机床、刀具等;•指导学生正确选择和使用机械制造工艺设备和工具。

第五章:机械制造工艺实践•设计机械制造工艺实验任务;•组织学生进行机械制造工艺实验;•分析和总结实验结果。

第六章:机械制造工艺的发展趋势•探讨机械制造工艺的发展趋势和未来发展方向;•分析机械制造工艺对工业发展的影响。

教学方法为了达到课程目标,本课程将采用以下教学方法:1.理论授课:讲解机械制造工艺学的基本概念和原理;2.实验教学:组织学生进行机械制造工艺的实验任务;3.小组讨论:鼓励学生在小组中讨论和解决实际问题;4.项目设计:要求学生进行机械制造工艺的项目设计。

评估方法为了评估学生对机械制造工艺学的掌握情况,本课程将采用以下评估方法:1.平时成绩:根据学生的出勤情况、参与度和作业完成情况进行评估;2.实验报告:评估学生在实验中的表现和实验报告的质量;3.项目设计成果:评估学生在项目设计中的实际操作和成果;4.期末考试:考核学生对整个机械制造工艺学的综合理解。

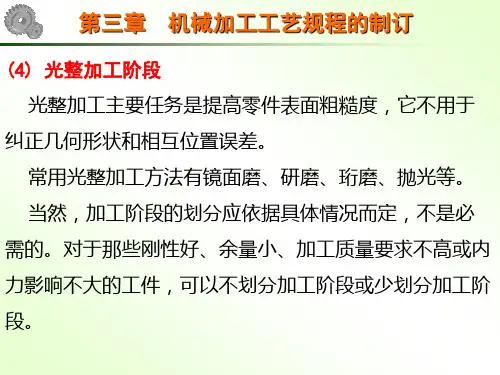

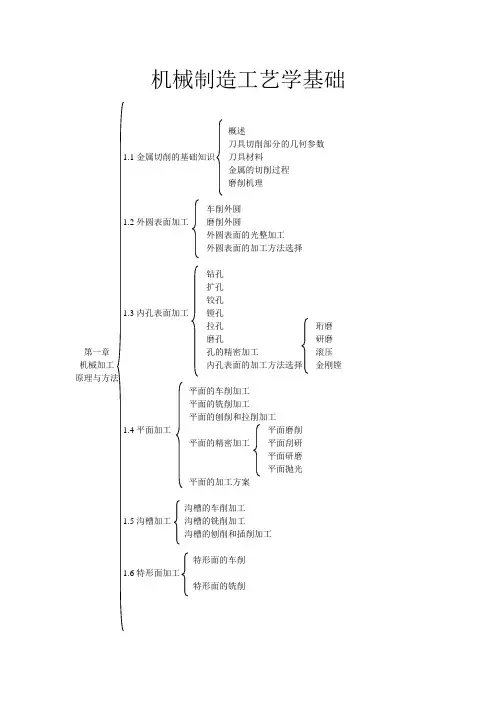

机械制造工艺学基础概述刀具切削部分的几何参数1.1金属切削的基础知识刀具材料金属的切削过程磨削机理车削外圆1.2外圆表面加工磨削外圆外圆表面的光整加工外圆表面的加工方法选择钻孔扩孔铰孔1.3内孔表面加工镗孔拉孔珩磨磨孔研磨第一章孔的精密加工滚压机械加工内孔表面的加工方法选择金刚镗原理与方法平面的车削加工平面的铣削加工平面的刨削和拉削加工1.4平面加工平面磨削平面的精密加工平面刮研平面研磨平面抛光平面的加工方案沟槽的车削加工1.5沟槽加工沟槽的铣削加工沟槽的刨削和插削加工特形面的车削1.6特形面加工特形面的铣削螺纹的车削普通螺纹的加工攻螺纹和套螺纹梯形螺纹的车削1.7 螺纹加工传动螺纹的加工梯形螺纹的铣削梯形螺纹的精加工螺纹的加工方案概述第一章机械加工铣齿原理与方法滚齿插齿剃齿1.8齿轮加工齿面精加工珩齿磨齿常用齿轮齿形加工方法的工艺特点及应用齿轮齿面加工方案一机床夹具的作用二机床夹具的分类2.1概述三机床夹具的组成一六点定位原理完全定位二定位方式不完全定位欠定位2.2机床夹具重复定位的定位原理和定位元件工件以平面定位及其定位元件三定位元件工件以内孔定位及其定位元件工件以外圆柱面定位及其定位元件1 基准不重合误差2.3定位误差1)平面定位的分析与计算一定位误差产生的原因2)用圆柱销,定第二章 2 基准位移误差位心轴定位机床夹具3)用定位套定位基础知识4)用V形块定位二定位误差的计算(1)动力装置1 夹紧装置的组成一夹紧装置的(2)夹紧机构组成及基本要求 2 夹紧装置的基本要求1 夹紧力的方向选择2.4机床夹具二夹紧力的确定 2 夹紧力的作用点选择的夹紧装置 3 夹紧力的大小1 斜楔夹紧机构2 螺旋夹紧机构3 偏心夹紧机构三典型夹紧机构刚性定心夹紧机构4定心夹紧机构弹性斜定心夹紧机构2.5典型机床一车床夹具专用夹具实例二钻床夹具三铣床夹具生产技术准备过程毛坯制造过程生产过程零件的加工过程生产过程和工艺过程产品的装配过程产品的辅助劳动过程工艺过程3.1基本概念工序安装机械加工工艺过程的组成工位工步走刀生产纲领生产纲领与生产类型单件生产小批生产第三章生产类型成批生产中批生产机械加工大量生产大批生产工艺规程的制定工艺规程的内容机械加工工艺过程卡片作用与格式机械加工工艺卡片3.2机械加工工艺规程的编制机械加工工序卡片技术上的先进性制定工艺规程的原则经济上的合理性有良好的劳动条件产品的装配图和零件图产品验收的质量标准产品的生产纲领需要的原始资料毛坯资料现场设备和工艺装备国内外生产技术的发展情况有关的工艺手册及图册制定工艺规程的步骤1.分析研究产品的装配图和零件图2.按零件批量大小确定生产类型4.拟定工艺路线3.确定毛坯的种类和尺寸,画出毛坯的草图,作出材料预算5.确定各工序的加工余量,计算工序尺寸和公差6.确定各工序的设备,刀具,夹具,量具和辅助工具7.确定切削用量和工时定额8.确定各主要工序的技术要求及检验方法9.填写工艺文件零件的结构工艺性分析各加工表面的尺寸精度主要加工表面的形状精度零件的技术要求分析主要加工表面间的相互位置精度各表面的表面粗糙度及表面质量方面的要求热处理及其他要求,如动平衡,配重等3.3零件的铸件———时效结构工艺性分析毛坯的锻件———正火及毛坯的选择类型及型材特点型材焊接件———时效毛坯的选择零件对材料的要求毛坯生产纲领的大小选择的零件结构形状和尺寸大小原则现有生产条件第三章1设计基准机械加工工序基准工艺规程一基准的2工艺基准定位基准的制定概念与分类测量基准装配基准1作为基准的点,线,面在工件上不一定存在(如球心,轴心线,中心平面等),通常由3基准的分析某些具体表面来体现,这些表面称为基面2各表面间的位置精度(如平行度,垂直度)也有基准关系基准重合原则基准统一原则3.4定位基准 1 精基准的选择自为基准原则的选择互为基准原则1如果必须首先保证工件上加工表面与不加工表面之间的位置要求,则应以不加工表面作粗基准二定位基准2如果必须首先保证工件某重要表面的的选择余量均匀,应选择该表面作粗基准2 粗基准的选择3作为粗基准的表面,应面积大,平整,光洁,没有浇口,冒口,坡口或飞边等缺陷,以便定位和夹紧可靠。