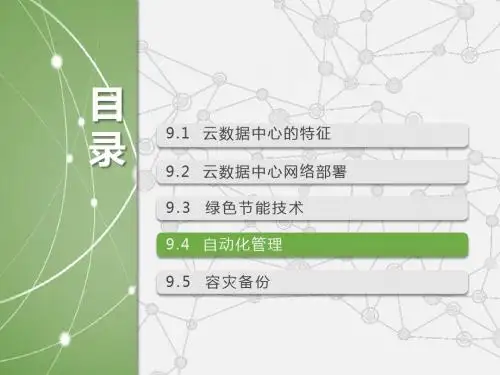

第9章自动化监测技术

- 格式:ppt

- 大小:370.50 KB

- 文档页数:56

化工行业化工过程自动化方案第一章绪论 (2)1.1 行业背景分析 (2)1.1.1 化工行业概述 (2)1.1.2 化工行业发展趋势 (3)1.1.3 项目目标 (3)1.1.4 项目意义 (3)第二章自动化系统总体设计 (3)1.1.5 系统架构概述 (4)1.1.6 系统架构组成 (4)1.1.7 系统架构功能 (4)1.1.8 系统集成概述 (4)1.1.9 系统集成内容 (5)1.1.10 系统集成兼容性 (5)第三章传感器与检测技术 (5)1.1.11 传感器选型原则 (5)1.1.12 传感器应用实例 (6)1.1.13 检测技术概述 (6)1.1.14 检测技术优化 (6)第四章控制系统与执行器 (6)1.1.15 控制策略概述 (7)1.1.16 控制算法 (7)1.1.17 执行器概述 (7)1.1.18 执行器选型 (7)1.1.19 执行器应用 (8)第五章数据采集与处理 (8)1.1.20 概述 (8)1.1.21 数据采集技术的发展 (8)1.1.22 数据采集技术的应用 (8)1.1.23 概述 (9)1.1.24 数据处理方法 (9)1.1.25 数据分析应用 (9)第六章网络通信与实时监控 (10)1.1.26 网络架构概述 (10)1.1.27 设计原则 (10)1.1.28 网络架构设计 (10)1.1.29 实时监控系统概述 (11)1.1.30 系统搭建 (11)第七章安全生产与预警系统 (12)1.1.31 概述 (12)1.1.32 安全生产管理 (12)1.1.33 安全生产技术措施 (12)1.1.34 概述 (13)1.1.35 预警系统架构 (13)1.1.36 预警系统关键技术 (13)1.1.37 预警系统实施策略 (13)第八章信息化管理与应用 (14)1.1.38 系统架构 (14)1.1.39 系统功能 (14)1.1.40 某化工企业生产管理系统 (15)1.1.41 某化工企业设备维护系统 (15)1.1.42 某化工企业安全监控系统 (15)1.1.43 某化工企业质量管理与控制系统 (15)1.1.44 某化工企业人力资源管理系统 (15)第九章自动化系统运行与维护 (15)1.1.45 概述 (15)1.1.46 运行管理策略 (15)1.1.47 运行管理制度 (16)1.1.48 运行管理实施 (16)1.1.49 概述 (16)1.1.50 系统维护 (16)1.1.51 系统优化 (16)1.1.52 维护与优化实施 (17)第十章项目实施与效果评估 (17)1.1.53 项目实施目标 (17)1.1.54 项目实施步骤 (17)1.1.55 项目实施保障措施 (17)1.1.56 效果评估指标 (18)1.1.57 效果评估方法 (18)1.1.58 效果分析 (18)第一章绪论科学技术的快速发展,化工行业在国民经济中的地位日益重要。

机械行业自动化生产线与技术方案第一章自动化生产线概述 (2)1.1 自动化生产线的定义与分类 (2)1.2 自动化生产线的发展趋势 (2)1.3 自动化生产线的优势与挑战 (3)1.3.1 优势 (3)1.3.2 挑战 (3)第二章生产线设计与规划 (3)2.1 生产线布局设计 (3)2.2 设备选型与配置 (3)2.3 生产线物流规划 (4)2.4 生产线控制系统设计 (4)第三章技术概述 (5)3.1 的定义与分类 (5)3.2 技术的应用领域 (5)3.3 技术的发展趋势 (5)第四章硬件系统 (6)4.1 本体结构 (6)4.2 驱动系统 (6)4.3 传感器系统 (7)第五章控制系统 (7)5.1 控制原理 (7)5.2 编程与调试 (7)5.3 视觉系统 (8)第六章应用案例 (8)6.1 焊接应用 (8)6.1.1 案例背景 (8)6.1.2 应用场景 (8)6.1.3 应用效果 (8)6.2 装配应用 (9)6.2.1 案例背景 (9)6.2.2 应用场景 (9)6.2.3 应用效果 (9)6.3 检测与搬运应用 (9)6.3.1 案例背景 (9)6.3.2 应用场景 (9)6.3.3 应用效果 (9)第七章自动化生产线集成 (9)7.1 生产线与的集成 (10)7.2 生产线与信息系统的集成 (10)7.3 生产线与智能工厂的集成 (10)第八章生产线智能化技术 (11)8.1 生产线数据采集与监控 (11)8.2 生产线故障诊断与预测 (11)8.3 生产线自适应控制技术 (12)第九章自动化生产线的实施与维护 (12)9.1 自动化生产线的安装与调试 (12)9.2 自动化生产线的运行维护 (13)9.3 自动化生产线的升级与改造 (13)第十章与自动化生产线的发展前景 (14)10.1 与自动化生产线的技术创新 (14)10.2 与自动化生产线的市场前景 (14)10.3 与自动化生产线的政策环境与产业布局 (14)第一章自动化生产线概述1.1 自动化生产线的定义与分类自动化生产线是指在计算机控制下,通过自动化设备、仪器和系统,完成产品生产全过程的一种生产方式。

临床检验仪器习题及参考答案【已复习】第四章紫外可见分光光度计【A型题】在五个选项中选出一个最符合题意的答案(最佳答案)。

1.分光光度计是临床检验实验室的常用仪器,主要用于(A )A.比色分析B.结构分析C.成分分析D.发光分析E.荧光分析2.紫外-可见分光光度计的工作原理主要依据(C )A.光的互补原理B.光谱分析原理C.光的吸收定律D.光的波粒二象性E.以上都不是3.下列哪一项不是紫外-可见分光光度计的主要部件(D )A.光源B.单色器C.吸收池D.反光镜E.检测器4.棱镜或光栅可作为(C )A.滤光元件B.聚焦元件C.分光元件D.感光元件E.截光元件5.钨灯或卤钨灯是常用的光源之一,它所产生的光具有的特点是(B )A.主要是紫外光B.连续光谱、紫外光区较窄C.波长为550~620nm、高光强D.589nm单色光、高光强E.锐线光谱6.卤钨灯的适用波长范围是(A )A.320~2500nmB.150~400nmC.254~734nmD.800~1600nmE.150~800nm7.下列哪一项不是常见的分光光度计(D )A.单光束可见分光光度计B.单光束紫外分光光度计C.双光束紫外-可见分光光度计D.动力学分光光度计E.双波长分光光度计8.关于单光束紫外-可见分光光度计特点描述错误的是(E )A.只有一条光路B.只有一套色散元件C.结构简单D.可以用电表或数字显示E.可进行光谱扫描9.关于双光束紫外-可见分光光度计特点描述正确的是(A)A.只有一条光路B.有两条光路C.结构简单D.可以不用参比溶液E.不可进行光谱扫描10.检测有色溶液最大吸收峰用下列哪个仪器最好(C )A.单光束可见分光光度计B.单光束紫外-可见分光光度计C.双光束紫外-可见分光光度计D.双波长紫外-可见分光光度计E.荧光光度计11.下列哪一项不是考察紫外-可见分光光度计性能的指标(D )A.波长准确度和波长重复性B.光度准确度C.光度线性范围D.升降温速度E.分辨率12.下列哪一项不是影响紫外-可见分光光度计准确性的因素(E )A.单色光不纯B.杂散光过多C.吸收池不配套D.狭缝过大E.灵敏度13.紫外-可见分光光度计不能调零的原因是(E )A.保险丝坏B.光门不能完全打开C.预热时间不够D.吸收池有污垢E.光门不能完全关闭14.紫外-可见分光光度计不能置100%T的原因是(B )A.保险丝坏B.光门不能完全打开C.预热时间不够D.吸收池有污垢E.光门不能完全关闭15.下列哪个项目可以用紫外-可见分光光度计检测(A )A.血糖检测B.乙肝病毒DNA定量检测C.T淋巴细胞亚群检测D.红细胞直径测量E.细胞周期检测【已复习】第9章电化学临床分析技术和临床相关仪器二、选择题【A 型题】在五个选项中选出一个最符合题意的答案(最佳答案)。

《物联网技术及应用》课程教学大纲课程名称:物联网技术及应用课程编码:暂不填写学分: 2.0 总学时:32理论学时: 32 实验学时: 0 上机学时: 0 实践学时:0开设实验(上机)项目总数 0 个,其中,必修(0)个,选修(0)个开课单位:物联网工程学院自动化系适用专业:自动化一、课程的性质、目的该课程是物联网学院自动化专业的专业选修课,旨在帮助学生对物联网有一个整体认识,掌握其体系结构和相关技术。

通过对自动识别技术与RFID、传感技术、定位系统、智能信息设备的学习,掌握感知识别层的基本知识;通过对无线宽带网、无限低速网、移动通信网的学习,掌握网络构建层的基本知识;通过对大数据与海量信息存储、数据库系统、物联网中的信息安全与隐私保护的学习,掌握管理服务层的基本知识;通过对智能交通、智能物流、智能建筑等系统的学习,了解物联网技术在多个领域中的应用;最后还应将物联网前沿状况介绍给学生。

在这个过程中强调掌握物联网涉及的基本概念和知识,提高自身对不断变化的物联网的适应能力。

二、课程培养目标1.立德树人通过课程学习了解物联网技术的发展历史以及其应用成果,明确科技进步和科技创新对国民经济的发展、国家军事力量的进步所发挥的作用,引领学生树立为中华民族伟大复兴的中国梦努力奋斗的信念。

通过介绍国家在物联网领域所取得的进步和发展,培养学生的民族自豪感和民族自信心。

通过介绍我国物联网领域的前沿发展,引导学生树立家国情怀、民族精神以及敢为人先、开拓创新、追究卓越的科学精神。

同时要意识到我国在一些领域与国外还存在较大差距,激发学生承担社会责任,以国家富强、民族复兴为己任,努力学习。

2.课程目标通过本课程的学习,学生所具备的素质、掌握的技能、知识和能力如下:课程目标1. 使学生了解一定的物联网相关技术。

掌握低频、高频、超高频和2.4G 有源RFID 读写器的原理及应用;了解低功耗WiFi、ZigBee、Bluetooth 4.0 BLE等多种无线传感网络。

第9章分布式数字控制技术9.1 概述DNC是用一台或多台计算机,对多台数控机床实施综合控制的一种方法,是以数控机床为基础的机械制造系统的一个重要发展。

DNC系统与单机数控机床相比,避免了程序传输繁琐缺陷,增加了控制功能,提高了设备的利用率,改善了管理。

与后一章的FMS相比,DNC系统的自动化程度虽然较低,但它在信息与控制功能的集成方面,与FMS接近,所需的资金和技术投入也较小,更容易为中、小企业接受,能产生较大的效益。

而且,根据企业需求,DNC系统能够很容易成为FMS或CIMS的一个基本组成部分。

由于这些特点,DNC 在国内外得到了较普通的应用和发展。

9.1.1 DNC的产生从20世纪60年代后期出现DNC系统到20世纪70年代初,DNC系统处于发展的初期。

当时的DNC是指直接数字控制(Direct Numerical Control),也有人称它为“群控”。

美国电子工业协会(EIA)对DNC系统定义为:“DNC系统是一个按要求向各台数控机床分配数据,并将一组数控机床与存储零件程序或机床程序的公用存储器连接起来的系统”。

这就是说,在DNC系统中,数控系统中最不可靠的环节(纸带阅读机)不再存在,数控机床通过数据通信线与DNC系统主机相连接。

数控加工程序存储在DNC系统主机的存储器中,并在需要时通过数据通信线送至各数控机床。

DNC系统也包含了收集和处理从机床反馈给计算机的数据。

DNC系统允许数控机床与远程主机相连接,这样,程编人员可以在任何地方编制数控加工程序,并通过网络把程序输入到主机中,而不必在数控机床边上编制零件加工程序。

因此,DNC系统出现以后,在美国的一些企业中很快被采用。

但当时建立这样一个DNC系统的初始投资很大,而且系统的管理和控制都集中在一台主机上,一旦数据通信线或主机发生故障,就会影响整个DNC系统的工作。

因此,早期的DNC系统的实际使用情况并不理想,没有达到预期的效果。

20世纪70年代,随着CNC数控系统的普及,计算机价格大幅度下降和软件技术的发展、完善,机械制造系统中开始产生了分级的DNC系统。