关于沥青老化学术汇报

- 格式:pptx

- 大小:943.28 KB

- 文档页数:16

沥青混合料老化分析1沥青的老化原因在路面施工中沥青始终处于高温状态,受热会产生短期老化或施工期老化和热老化;路面使用期内沥青长期裸露在自然环境中,同时还要受到汽车交通等机械应力的作用而产生长期老化或使用期老化。

沥青的短期老化可分为三个阶段:运输和贮存过程的老化;拌和过程中的老化;拌和后施工期的老化。

沥青老化主要表现为油分的挥发和吸收,与空气中的氧反应,沥青分子结构产生触变导致位阻硬化。

由于沥青轻质组分的挥发和吸收主要发生在沥青加热和沥青混合料的拌和、摊铺过程中,因而引起沥青短期老化的主要原因,虽然在施工阶段也发生氧化反应,但它的空间位阻硬化是导致沥青长期老化的主要原因。

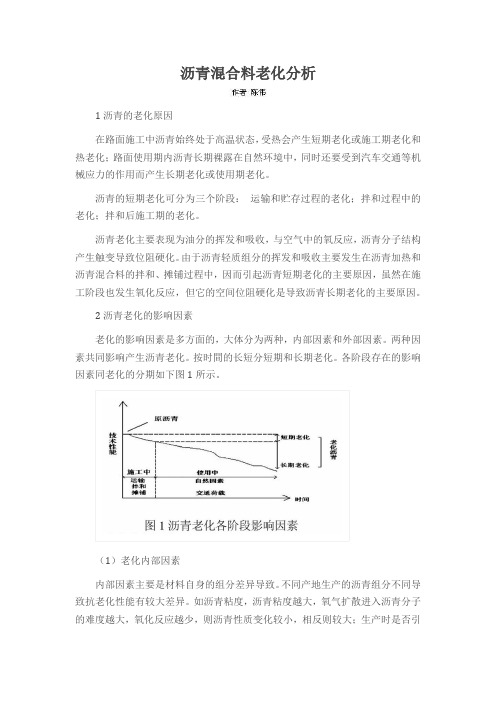

2沥青老化的影响因素老化的影响因素是多方面的,大体分为两种,内部因素和外部因素。

两种因素共同影响产生沥青老化。

按时間的长短分短期和长期老化。

各阶段存在的影响因素同老化的分期如下图1所示。

(1)老化内部因素内部因素主要是材料自身的组分差异导致。

不同产地生产的沥青组分不同导致抗老化性能有较大差异。

如沥青粘度,沥青粘度越大,氧气扩散进入沥青分子的难度越大,氧化反应越少,则沥青性质变化较小,相反则较大;生产时是否引入改性剂,也有较大影响。

因此,沥青自身的性质必然会影响沥青老化;另外,沥青老化还与在混合料中所处的状态有关,如成型后空隙率和沥青用量等。

(2)老化外部因素沥青作为路面材料同外界环境接触,且在加工、储存、运输和混合料拌和的过程中一直处于较高温度,加快了沥青各组分的变化。

在成型以后,路面长期受外界作用,如日光照射、空气氧化、雨水浸泡、冰雪覆盖、交通负荷等,导致沥青发生挥发、分解、氧化等反应,沥青会逐渐失去粘弹性质产生老化。

3沥青老化试验方法沥青的老化:路面铺筑是受加热作用,路面建成后受自然因素和交通荷载的作用,沥青的技术性能向着不利的方向发生不可逆的变化。

3.1短期老化试验方法短期老化是在混合料施工中由于受热使沥青轻质油分挥发和氧化造成。

沥青混合料老化研究报告

沥青混合料是道路建设中常用的材料之一,其性能对道路的使用寿命起着至关重要的作用。

然而,随着时间的推移,沥青混合料会发生老化现象,从而降低其性能和耐久性。

因此,对沥青混合料老化行为的研究是非常必要的。

本文通过对沥青混合料老化的实验研究,得出了以下结论。

首先,随着老化时间的增加,沥青混合料的黏度逐渐增加。

黏度是沥青混合料的流动特性的指标,其增加表明沥青的流动性越差。

因此,沥青混合料的老化会导致道路表面的裂缝和损坏。

其次,沥青混合料老化还会导致其抗剪强度的下降。

抗剪强度是衡量沥青混合料抵抗剪切应力的能力的指标,其下降表明材料的结构强度降低。

这将导致道路表面承受交通荷载时发生变形和沉陷。

此外,沥青混合料老化还会引起其失重率的增加。

失重率是指材料在一定温度下失去的质量与初始质量之比,它反映了材料的挥发性。

老化使得沥青混合料中的挥发性成分逐渐减少,从而导致失重率的增加。

最后,老化会使得沥青混合料的渗透性增加。

渗透性是指沥青混合料内部孔隙连接性的指标,其增加表明材料中的孔隙变得更多且更连通。

这将导致材料吸水性增加,进而引发道路表面的水损坏。

综上所述,沥青混合料老化会导致黏度增加、抗剪强度下降、

失重率增加和渗透性增加等不良变化,从而对道路使用寿命带来负面影响。

因此,在沥青混合料的设计和施工中,应确保材料的质量和使用年限,以提高道路的耐久性和使用寿命。

沥青老化分析报告沥青路面经长期使用后,沥青受到阳光作用,产生老化,油份减少,低分子聚合成高分子。

沥青质量增加,针入度降低,脆性增加。

我地区海拔高、空气稀薄、紫外线辐射强烈,地区地域辽阔、地质地貌复杂,这不仅使得公路建设呈现复杂化和多样化的特点,而且强烈的紫外线辐射容易造成沥青路面迅速老化,再加上地区高寒、干旱、风沙盐碱等自然环境的综合作用,容易使路面产生裂缝、坑槽、松散等病害,严重影响了沥青路面的使用寿命。

原路面概况:省道S309线康苏至乌鲁克恰提三级公路改建工程。

本工程1996年9月开工至1998年10月竣工。

路线设计情况:该段路线的设计按山岭重丘三级公路标准进行,桥涵荷载汽-20、挂-100,设计行车时速30km。

平曲线最小半径65m。

路线最大纵坡7%,最短坡长100米,竖曲线最小半径800/600米。

路基宽度8.50米,路面宽7.0米,路拱横坡路面2%,路肩3%,填方路基边坡1∶1.5。

现路面概况:S309线建成于1998年10月,使用至今对原路面造成不同程度的损害。

第一:行车荷载的影响。

大型超载车辆正常在行车道驾驶,使得沥青路面的渠化现象非常突出,随着大型超载车辆荷载作用次数增加,行车道车辆轮迹处进一步压实并逐渐形成不同程度的车辙。

第二:原路基不稳定。

路线主要是山岭区,降水量较大,施工时就地取材,土质不良,含水过多,造成路基湿软,强度下降。

路基含水量较大的路段内会形成一定数量的冰晶水。

这时,土基因含水量偏大而出现弹软。

有行车荷载的作用时,路面就会凹凸不平,路面表面的裂缝内出现湿痕,这样就形成了翻浆。

有些路段处于丘陵低洼、河谷处,地基土天然含水量较高,由于地基承载能力的差别出现不均匀沉降,水的渗透破坏。

路表、边坡等渗水,使局部路基受到水浸泡后承载力值降低,在动静荷载的作用下,路基滑动产生裂缝,另外填料若为弱膨胀土,如施工中未做处理,渗水后含水量变化,产生裂缝、推移。

路面老化原因:由于阳光和紫外线照射,车轮碾压等符合作用,使沥青路表面的沥青会逐渐老化以至变硬、变脆而失去原有的弹性和对石子骨料的黏结力,同时随着交通的荷载与强度不断增入,路面开裂与石子脱落就会出现,一旦这些现象出现而未能及时采取切实可行的措施路况就会越来越恶化,在自然因素的作用下使沥青混合料不断老化,从而过早的达到其设计的使用寿命。

一、实验背景橡胶沥青作为一种新型路面材料,具有高温稳定性、低温柔韧性、抗老化性、抗疲劳性、抗水损坏性等优异性能,是较为理想的环保型路面材料。

然而,橡胶沥青在使用过程中也会受到环境因素的影响,如紫外线、热老化等,导致其性能发生变化,影响路面的使用性能和耐久性。

为了研究橡胶沥青的老化特性,本实验采用室内模拟老化实验方法,对橡胶沥青进行热老化和光老化实验,并对其性能变化进行分析。

二、实验目的1. 研究橡胶沥青在热老化和光老化条件下的性能变化。

2. 评估橡胶沥青的老化程度对路面性能的影响。

3. 为橡胶沥青路面设计提供理论依据。

三、实验材料与设备1. 实验材料:橡胶沥青、橡胶粉、基质沥青等。

2. 实验设备:老化箱、高温箱、电子天平、沥青针入度仪、软化点测定仪、延度测定仪等。

四、实验方法1. 热老化实验:将橡胶沥青样品放入老化箱,设定老化温度(如70℃)和时间(如48小时),进行热老化处理。

2. 光老化实验:将橡胶沥青样品放入老化箱,设定老化温度(如70℃)和光照强度,进行光老化处理。

3. 性能测试:对老化前后的橡胶沥青样品进行针入度、软化点、延度等性能测试。

五、实验结果与分析1. 热老化实验结果:表1:橡胶沥青热老化前后性能对比| 性能指标 | 热老化前 | 热老化后 || :-------: | :------: | :------: || 针入度 | 70 | 60 || 软化点| 64℃ | 58℃ || 延度 | 40mm | 30mm |由表1可知,橡胶沥青在热老化条件下,针入度、软化点和延度均有所下降,说明热老化导致橡胶沥青的粘弹性能降低。

2. 光老化实验结果:表2:橡胶沥青光老化前后性能对比| 性能指标 | 光老化前 | 光老化后 || :-------: | :------: | :------: || 针入度 | 70 | 65 || 软化点| 64℃ | 62℃ || 延度 | 40mm | 35mm |由表2可知,橡胶沥青在光老化条件下,针入度、软化点和延度均有所下降,说明光老化同样导致橡胶沥青的粘弹性能降低。

沥青老化质量损失报告沥青老化质量损失报告沥青是一种常用的道路材料,广泛应用于公路、马路和其他交通场所的建设中。

然而,长期暴露在自然环境中的沥青会随着时间的推移发生老化,导致其质量下降。

沥青老化质量损失对道路的稳定性和寿命造成了重大影响。

进行沥青老化质量损失的评估和研究对于道路建设和维护至关重要。

在本文中,我们将全面评估沥青老化质量损失,并根据深度和广度的要求,向您介绍沥青老化的现象、原因、评估方法及其对道路的影响。

一、沥青老化的现象1. 表面裂缝沥青老化后,其表面容易出现裂缝。

这是由于沥青中的胶质物质逐渐分解,使得沥青变得脆弱,无法有效地抵抗外部应力和温度变化。

2. 色泽变深沥青老化后,其颜色逐渐变深。

这是由于老化过程中产生的化学反应使得沥青中的有机物质发生变化,导致颜色发生变化。

3. 抗剪切性能下降沥青老化后,其抗剪切性能明显下降。

这是由于老化过程中沥青中的胶质物质逐渐失去了粘结力,导致沥青在受力时容易发生位移和破坏。

二、沥青老化的原因1. 紫外线照射紫外线是沥青老化的主要原因之一。

长期暴露在太阳光下的沥青会受到紫外线的照射,使得沥青中的胶质物质逐渐分解,导致老化。

2. 温度变化温度的急剧变化也会加速沥青的老化过程。

高温会使沥青软化,增加其流动性,从而减少其粘结能力;而低温则会使沥青变得脆弱,易于破裂。

3. 化学反应沥青中的有机物质与氧气、水分和其他化学物质发生反应,会导致沥青的老化。

这些化学反应会使沥青中的胶质物质逐渐分解和溶解。

三、沥青老化质量损失的评估方法1. 高斯老化模型高斯老化模型是评估沥青老化质量损失的一种常用方法。

该模型基于沥青老化的主要因素,使用数学函数来描述沥青老化的过程,并计算出沥青的老化程度。

2. 动态剪切流变仪动态剪切流变仪是评估沥青抗剪切性能的重要工具。

该仪器可以模拟实际交通场所对沥青的应力状态,并测量沥青在不同温度下的变形和破坏性能,从而评估沥青老化对其抗剪切性能的影响。

《基于分子动力学模拟的沥青老化动态变化机理研究》篇一一、引言沥青作为道路建设中的关键材料,其性能的好坏直接影响着道路的耐用性和安全性。

沥青在使用过程中会出现老化现象,严重影响其使用性能。

为了研究沥青老化的动态变化机理,本研究采用分子动力学模拟的方法,以期从微观层面揭示沥青老化的过程及机制。

二、研究背景与意义沥青老化的研究对于提高道路建设质量具有重要意义。

然而,传统的实验方法难以从微观角度揭示沥青老化的本质过程。

近年来,随着计算机科学和材料科学的发展,分子动力学模拟作为一种有效的研究手段,被广泛应用于材料科学研究。

因此,本研究采用分子动力学模拟的方法,从微观角度研究沥青老化的动态变化机理,有助于深入理解沥青老化的本质过程,为提高沥青材料性能提供理论依据。

三、研究方法本研究采用分子动力学模拟的方法,构建沥青分子模型,并通过模拟不同条件下的沥青老化过程,分析其动态变化机理。

具体步骤如下:1. 构建沥青分子模型。

根据沥青的化学成分和结构特点,构建合理的沥青分子模型。

2. 设置模拟条件。

根据实际情况,设置不同的温度、压力、光照等条件,模拟沥青老化的过程。

3. 运行模拟。

运用分子动力学软件,对构建的沥青分子模型进行模拟,记录沥青分子的运动轨迹和相互作用。

4. 数据分析。

对模拟结果进行数据分析,揭示沥青老化的动态变化机理。

四、研究结果通过分子动力学模拟,我们得到了以下结果:1. 沥青分子在老化过程中的运动轨迹和相互作用。

我们发现,沥青分子在老化过程中会发生链断裂、交联等反应,导致分子结构和性能发生变化。

2. 不同条件对沥青老化的影响。

我们发现,温度、压力、光照等条件对沥青老化过程有显著影响,不同条件下的沥青老化过程存在差异。

3. 沥青老化的动态变化机理。

通过数据分析,我们揭示了沥青老化的动态变化机理,包括分子链断裂、交联反应、氧化反应等过程。

五、讨论根据研究结果,我们进一步讨论了沥青老化的影响因素和机理。

我们认为,沥青老化的过程是复杂的,受到多种因素的影响。

沥青老化的原因及特征1.沥青老化的机理沥青“老化”是指沥青从炼油厂被炼制出来后,在储存、运输、施工及使用过程中,由于长时间暴露在空气中,在环境因素如受热、氧气、阳光和水的作用下,会发生一系列的挥发、氧化、聚合,乃至沥青内部结构发生变化,同时发生性质变化,导致路用性能劣化的过程。

沥青老化是一个逐渐发生的过程,它的速率直接影响路面的使用寿命,因而是影响沥青路面耐久性的主要因素。

2.运输、储存、加热过程中的老化沥青自从炼油厂炼制出来以后,直至拌制沥青混合料之前,一直装在保温的沥青罐内,沥青的热态储存、热态运输、在储油罐内预热、配油釜内调配等过程,往往经历很长的时间。

由于温度升高加速分子的运动,除引起沥青蒸发外,还能引起沥青发生某些物理化学变化。

在这个时期,沥青老化的机理主要是:①由于受热使沥青中的轻质油分不断挥发,使沥青变硬变脆,降低粘结性:②储罐表面的沥青与空气接触,与空气中的氧气会发生一些聚合反应,沥青也会发生一定程度的老化;③沥青在管道内不断运行并由储罐顶处洒落到罐内时,沥青的表面积增大,沥青将发生氧化反应。

由于这段时间内沥青还储存在储油罐中,沥青的数量多、深度大,接触加热源及空气的面积较小,所以老化并不会很严重。

试验证明,如果沥青是被密闭封存的,并且不再加热,以冷态储存,可以储存许多年也不会有明显的老化。

沥青从炼油厂到拌和厂的加热温度一般在170℃左右。

由于油罐封闭,接触宅气面积小,所以这一阶段沥青的技术性能几乎没有变化,因此在运输过程中沥青几乎不发生老化。

3、加热拌和及铺筑中的老化沥青最主要也是最常规的使用方式,是采用热拌沥青混合料的施工方式,此时沥青将经历一个比储存过程严重得多的老化过程。

拌和过程中的老化是最重要的,通常称之为热老化。

沥青在拌和机内与热矿料混合,矿料温度一般高达160一180℃,直接影响到沥青的氧化和组分挥发。

除了加热温度影响外,拌和时间、沥青用量也会影响拌和过程中沥青的老化。