钢结构滑移施工技术

- 格式:doc

- 大小:41.50 KB

- 文档页数:5

钢结构滑移技术浅析滑移法施工是指先用起重机械将分块单元吊到结构一端的设计标高上,然后利用设备将其滑移到设计位置进行安装。

这种安装方法有利于施工平行作业,特别是场地窄小,起重机械无法出人时更为有效。

滑移法具有广泛的适用性。

除单向桁架外,对于结构刚度较小的双向桁架或网架通过增加支撑点(减小跨度),加大组装平台宽度,增加平台上同时拼装桁架的数量,同样可以采用滑移法安装。

滑移的推进装置可采用计算机控制同步液压爬行器。

设备自动化程度高,操作方便灵活,安全性好,通用性强。

液压同步爬行施工技术特点1.与传统的卷扬机钢丝绳牵引不同,爬行机器人滑移过程的推进力及推进速度完全可测和可控。

计算机系统通过传感器检测爬行机器人的推进力及速度,控制各机器人之间的协调同步,当有意外超载或同步超差时,系统会及时做出调整并发出报警信号,从而使滑移过程更加安全可靠;2.通过爬行机器人设备的模块化组合、扩展,被滑移构件的重量、尺度和滑移距离不受限制;3.设备体积小、自重轻、承载能力大,自动化程度高,操作方便灵活,安全可靠性好,特别适合于在狭小空间或起重设备难以进入的施工场地进行大体量构件的累积滑移安装;4.可多点顶推,分散主桁架结构、滑移梁及混凝土柱梁所受附加力;5.推移反力由距构件很近的一段轨道直接承受,因此对轨道基础处理要求低;6.由于液压爬行器与构件采用硬连接,易于同步控制,就位准确性高。

滑移施工前注意事项1.根据钢结构屋盖同步累积滑移的安装工艺特点,配置液压爬行系统设备;2.结合主桁架支座处的结构特点,进行滑靴及滑移顶推点设计、制作及安装;3.滑移轨道及预埋件设计、制作及安装;4.液压泵源系统的检修与调试;泵源系统耐压实验、泄漏检查、可靠性检查。

5.液压爬行器的试验;液压爬行器主油缸的耐压和泄漏试验,必要时更换新的密封圈;液压锁的可靠性试验。

6.楔型夹块的全面检修。

7.电气控制系统检修与试验;计算机同步控制系统、泵站控制柜及各种传感器的检修与调试。

滑移特点厂房上部钢屋架结构体系采用滑移施工法。

其施工准备工作量较大:制作预埋铁件、牵引装置和临时支撑等。

为配合土建施工,预埋牵引锚固铁件、预埋滑道铁件以及桁架临时固定用的张拉钢丝绳的锚固铁件、安装临时钢支撑以及滑道、牵引装置等。

滑移方案本工程厂房是先土建后钢结构安装,而且在钢结构安装时,大型起重机械不能进入厂房内部进行吊装,故采用高空滑移方案施工,其具体施工准备和施工方法如下:1)在厂房两端外侧作为组装场地,每端均采用一台150t履带起重机吊装,并配合一台50t履带起重机。

每滑移单元为两榀相邻钢屋架以及支撑、主、次梁、上下弦檩条等组成滑移整体。

设四处牵引装置即图6中1#、2#、3#、4#位置,1#位牵引装置采用5t慢速卷扬机各1台。

有卷扬机由同步控制器控制。

2)滑移前5天内,第一批钢屋面结构件陆续运进堆放现场,以满足第一阶段组装滑移的需要。

在此之前,需做好钢构件堆放场地碎石层的摊铺和平整压实工作。

特别是起重机行走的临时道路,应能满足起重机的行走对道路地耐力的要求,不小于127.5Kpa。

并完成滑道的安装、测量校正工作,达到滑移要求的梁顶面高差不大于3mm、定位轴线偏差不大于5mm。

3)组装时,在组装区平台上用于临时固定拖拉绳的预埋铁件的砼强度要求达到80%以上。

吊装机具及滑移牵引机具在组装滑移开工前2天运达到现场,并完成组装试运转。

对影响本工程钢屋面结构系统组装滑移的障碍物,在开工之前必须要拆除完毕。

安装人员和指挥人员在开工前必须全部到位,持证上岗。

4)屋面结构采取每二榀屋架及支撑、檩条组成一个滑移单元,滑移到位后,用QL32型螺旋千斤顶(自身高度h1=395mm,起升高度h2=200mm,起重量32t)顶起屋架,其下部滑移机具及滑道拆除后,将屋架支座降落下来,中心线对正后螺栓固定。

5)屋架安装时,垂直度和侧向弯曲是滑移过程中最重要的控制点,若不能保证每一榀屋架的安装精度,后续安装构件的精度就很难保证。

大跨度钢结构高空变轨式滑移施工工法大跨度钢结构高空变轨式滑移施工工法一、前言大跨度钢结构的建设一直是工程领域的重要研究方向。

在施工过程中,为了提高效率和质量,需要采用一种高效的工法来完成。

大跨度钢结构高空变轨式滑移施工工法是一种先进而实用的施工方式,能够满足大跨度钢结构的快速建设需求。

本文将从工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例等方面进行详细介绍。

二、工法特点大跨度钢结构高空变轨式滑移施工工法具有如下特点:1. 适用范围广:适用于跨度较大的钢结构建设,能够有效减少施工周期和成本;2. 高效快速:采用高空施工、滑移施工的方式,能够实现工人和设备的快速移动和高效施工;3. 质量可靠:通过严格的质量控制措施和工艺要求,能够保证施工过程中的质量符合设计要求;4. 安全可靠:通过合理的安全措施和培训,能够提高施工过程的安全性并保证工人的生命安全;5. 经济节约:采用标准化的施工工艺和设备,能够降低成本并提高效益。

三、适应范围大跨度钢结构高空变轨式滑移施工工法适用于以下场景:1. 高速公路、铁路和桥梁等大跨度场所;2. 钢结构厂房、体育场馆和展览中心等大型建筑;3. 高层建筑和城市地标性建筑等。

四、工艺原理大跨度钢结构高空变轨式滑移施工工法的核心是将钢梁预制在地面上,然后通过液压推动和导向装置,将钢梁从地面顺利移动到预定位置。

施工工法与实际工程之间的联系主要体现在以下几个方面:1. 结构设计:根据实际需要设计钢梁的尺寸、材料和连接方式等,确保结构的可靠性和稳定性;2. 施工准备:根据实际工程情况,进行场地平整、基础施工和临时设施的搭建等准备工作;3. 钢梁制作:根据结构设计要求,将钢梁预制并进行质量检测;4. 施工过程控制:通过合理的液压控制和导向装置,确保钢梁在施工过程中的稳定和准确移动。

五、施工工艺大跨度钢结构高空变轨式滑移施工工法的施工工艺主要包括以下几个阶段:1. 现场准备:包括场地平整、基础施工、安装临时设施和材料等;2. 钢梁预制:根据结构设计要求,在地面上进行钢梁的制作和质量检测;3. 基础施工:在基础上进行导向装置的安装和调试;4. 钢梁滑动:通过液压推动和导向装置,将钢梁从地面滑动到预定位置;5.连接固定:将滑移完成的钢梁与其他构件进行连接和固定;6. 质量检测:对施工过程中的质量进行检测,确保施工质量符合设计要求;7. 安全措施:施工期间需要采取相应的安全措施,保障工人和设备的安全。

钢结构滑移、顶(提)升施工技术1. 技术内容滑移施工技术是在建筑物的一侧搭设一条施工平台,在建筑物两边或跨中铺设滑道,所有构件都在施工平台上组装,分条组装后用牵引设备向前牵引滑移(可用分条滑移或整体累积滑移)。

结构整体安装完毕并滑移到位后,拆除滑道实现就位。

滑移可分为结构直接滑移、结构和胎架一起滑移、胎架滑移等多种方式。

牵引系统有卷扬机牵引、液压千斤顶牵引与顶推系统等。

结构滑移设计时要对滑移工况进行受力性能验算,保证结构的杆件内力与变形符合规范和设计要求。

整体顶(提)升施工技术是一项成熟的钢结构与大型设备安装技术,它集机械、液压、计算机控制、传感器监测等技术于一体,解决了传统吊装工艺和大型起重机械在起重高度、起重重量、结构面积、作业场地等方面无法克服的难题。

顶(提)升方案的确定,必须同时考虑承载结构(永久的或临时的)和被顶(提)升钢结构或设备本身的强度、刚度和稳定性。

要进行施工状态下结构整体受力性能验算,并计算各顶(提)点的作用力,配备顶升或提升千斤顶。

对于施工支架或下部结构及地基基础应验算承载能力与整体稳定性,保证在最不利工况下足够的安全性。

施工时各作用点的不同步值应通过计算合理选取。

顶(提)升方式选择的原则,一是力求降低承载结构的高度,保证其稳定性,二是确保被顶(提)升钢结构或设备在顶(提)升中的稳定性和就位安全性。

确定顶(提)升点的数量与位置的基本原则是:首先保证被顶(提)升钢结构或设备在顶(提)升过程中的稳定性;在确保安全和质量的前提下,尽量减少顶(提)升点数量;顶(提)升设备本身承载能力符合设计要求。

顶(提)升设备选择的原则是:能满足顶(提)升中的受力要求,结构紧凑、坚固耐用、维修方便、满足功能需要(如行程、顶(提)升速度、安全保护等)。

2. 技术指标滑移牵引力计算,当钢与钢面滑动摩擦时,摩擦系数取0.12~0.15;当滚动摩擦时,滚动轴处摩擦系数取0.1;当不锈钢与四氟聚乙烯板之间的滑靴摩擦时,摩擦系数取0.08。

钢结构滑移方案2.10.1 高空滑移法——技术准备1.定义:高空滑移法是指分条的网架单元在事先设置的滑轨上单条滑移到设计位置拼接成整体的安装方法。

此条状单元可以在地面拼成后用起重机吊至支架上,在设备能力不足或其他因素,也可用小拼单元甚至散件在高空拼装平台上拼成条状单元。

高空支架一般设在建筑物的一端,滑移时网架的条状单元由一端滑向另一端。

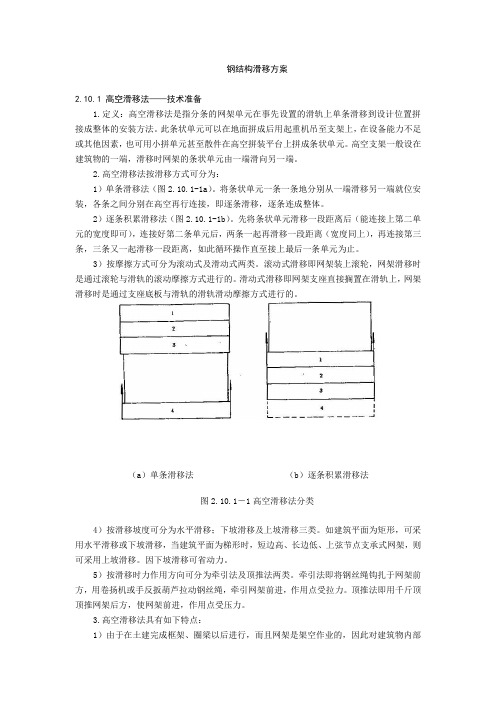

2.高空滑移法按滑移方式可分为:1)单条滑移法(图2.10.1-1a)。

将条状单元一条一条地分别从一端滑移另一端就位安装,各条之间分别在高空再行连接,即逐条滑移,逐条连成整体。

2)逐条积累滑移法(图2.10.1-1b)。

先将条状单元滑移一段距离后(能连接上第二单元的宽度即可),连接好第二条单元后,两条一起再滑移一段距离(宽度同上),再连接第三条,三条又一起滑移一段距离,如此循环操作直至接上最后一条单元为止。

3)按摩擦方式可分为滚动式及滑动式两类。

滚动式滑移即网架装上滚轮,网架滑移时是通过滚轮与滑轨的滚动摩擦方式进行的。

滑动式滑移即网架支座直接搁置在滑轨上,网架滑移时是通过支座底板与滑轨的滑轨滑动摩擦方式进行的。

(a)单条滑移法(b)逐条积累滑移法图2.10.1-1高空滑移法分类4)按滑移坡度可分为水平滑移;下坡滑移及上坡滑移三类。

如建筑平面为矩形,可采用水平滑移或下坡滑移,当建筑平面为梯形时,短边高、长边低、上弦节点支承式网架,则可采用上坡滑移。

因下坡滑移可省动力。

5)按滑移时力作用方向可分为牵引法及顶推法两类。

牵引法即将钢丝绳钩扎于网架前方,用卷扬机或手反扳葫芦拉动钢丝绳,牵引网架前进,作用点受拉力。

顶推法即用千斤顶顶推网架后方,使网架前进,作用点受压力。

3.高空滑移法具有如下特点:1)由于在土建完成框架、圈梁以后进行,而且网架是架空作业的,因此对建筑物内部施工没有影响,网架安装与下部土建施工可以平行立体作业,大大加快了工期。

2)高空滑移法对起重设备、牵引设备要求不高,可用小型起重机或卷扬机,甚至不用。

1 方案整体思路___________________________________________________ - 1 -2 液压同步顶推滑移关键技术及设备_________________________________ - 1 -2.1 关键技术和设备__________________________________________________ - 1 -2.2 液压同步顶推滑移原理____________________________________________ - 1 -2.3 液压同步顶推滑移技术特点________________________________________ - 3 -2.4 滑移速度和加速度________________________________________________ - 3 -2.4.1 滑移速度 ____________________________________________________________ - 3 -2.4.2 滑移加速度 __________________________________________________________ - 3 -2.5 液压顶推器______________________________________________________ - 4 -2.6 液压泵源系统____________________________________________________ - 4 -2.7 计算机同步控制及传感检测系统____________________________________ - 4 -3、液压顶推滑移系统与传统液压滑移系统的比较______________________ - 5 -4 液压顶推系统配置_______________________________________________ - 6 -4.1 总体配置原则____________________________________________________ - 6 -4.2 液压顶推器的选择________________________________________________ - 6 -4.3 泵源系统________________________________________________________ - 7 -4.4 控制系统________________________________________________________ - 7 -5 滑移临时措施设计_______________________________________________ - 7 -5.1滑移临时措施设计 ________________________________________________ - 7 -5.2 柱脚滑移轨道设计________________________________________________ - 8 -5.3 防卡轨措施_____________________________________________________ - 10 -5.4 顶推点型式_____________________________________________________ - 10 -6临时措施安装注意事项 ___________________________________________- 11 -6.1 滑道安装要求___________________________________________________ - 11 -6.2 滑道侧挡板的安装要求___________________________________________ - 11 -7 液压系统同步控制______________________________________________- 12 -7.1 总体控制原则___________________________________________________ - 12 -7.2 滑移同步控制策略_______________________________________________ - 12 -8 液压顶推滑移系统调试__________________________________________- 12 -8.1 调试前的检查工作_______________________________________________ - 12 -8.2 系统调试_______________________________________________________ - 12 -8.3 分级加载试滑移_________________________________________________ - 13 -8.4 滑移过程控制要点_______________________________________________ - 13 -9施工组织体系 ___________________________________________________- 13 -10 主要液压系统设备_____________________________________________- 14 -11 滑移施工用电_________________________________________________- 14 -12 应急预案_____________________________________________________- 15 -12.1 现场设备故障应急预案__________________________________________ - 15 -12.1.1 液压顶推器故障 ___________________________________________________ - 15 -12.1.2 泵站故障 _________________________________________________________ - 15 -12.1.3 油管损坏 _________________________________________________________ - 15 -12.1.4 控制系统故障 _____________________________________________________ - 16 -12.2 意外事故应急预案______________________________________________ - 16 -12.3 防雨和防风应急预案____________________________________________ - 16 -13安全、文明施工 ________________________________________________- 16 -附图:______________________________________________ 错误!未定义书签。

1 工程概况2 施工程序2.1 总述根据施工现场场地情况和主桁架支座设置的位置,在A 轴和G轴侧沿轴线圆弧方向设置滑道。

滑道共计两条。

第一榀主桁架在11 线附近组装成整体后,通过预先设置的滑道和计算机控制的液压同步牵引设备,向航站楼远端方向滑移一段距离(A轴侧约24 米,G轴侧约29 米);再进行第二榀桁架组装,并连接两榀桁架间的穹顶构件,再滑移一段距离;其后进行第三榀桁架的组装和桁架间穹顶构件的安装;如此循环,至六榀主桁架及其间穹顶全部滑移到设计位置。

2.2 滑移施工流程2.3 程序说明滑移安装工作量包括主桁架共六榀及其间五榀穹顶构件。

其余两榀穹顶构件由吊机在航站楼两端吊装。

主桁架共计六榀,从22 线向12 线分别编号为第一至第六榀。

穹顶构件编号从21 线到13 线分别为第一至第五榀。

整个滑移安装过程包括累积滑移和整体滑移两个阶段。

2.3.1 累积滑移安装程序第一榀主桁架吊装,临时固定→ 单榀桁架沿圆周方向滑移1.95 度→ 第二榀主桁架吊装→ 第一榀穹顶构件吊装→ 两榀桁架一起沿圆周方向滑移1.95 度→ 第三榀主桁架吊装→ 第二榀穹顶构件吊装→ ··· → 第一至第五榀桁架一起沿圆周方向滑移1.95 度→ 第六榀主桁架吊装→ 第五榀穹顶构件吊装。

2.3.2 整体滑移安装程序当桁架累积滑移完毕,组成整体滑移单元之后,开始整体滑移。

整体滑移液压牵引方式同累积滑移。

通过液压牵引器连续牵引整体滑移单元,直至设计位置,进行就位作业。

滑移安装施工详细流程见滑移平面流程图。

3 滑移牵引工期与总安装工期保持一致。

4 现场安装主要机械设备计划5 滑道和牵引设施设计5.1 方案选择根据本工程中,滑移构件——主桁架自重较大、有水平推力,加之滑移轨道沿轴线圆弧布置的特点,选用常规滑板滑移方式。

优点:滑板可增大滑移过程中传递垂直荷载的面积,减少对滑道的局部压强,增加滑移安全性;滑板降低了滑移过程中整个滑移单元高度,增加了滑移的安全性,减小了主桁架就位的难度;滑板滑移过程中,通过两侧的销轴或挡板,可简便有效地消除支座水平力的影响。

1 方案整体思路___________________________________________________ - 1 -2 液压同步顶推滑移关键技术及设备_________________________________ - 1 -2.1 关键技术和设备__________________________________________________ - 1 -2.2 液压同步顶推滑移原理____________________________________________ - 1 -2.3 液压同步顶推滑移技术特点________________________________________ - 3 -2.4 滑移速度和加速度________________________________________________ - 3 -2.4.1 滑移速度 ____________________________________________________________ - 3 -2.4.2 滑移加速度 __________________________________________________________ - 3 -2.5 液压顶推器______________________________________________________ - 3 -2.6 液压泵源系统____________________________________________________ - 4 -2.7 计算机同步控制及传感检测系统____________________________________ - 4 -3、液压顶推滑移系统与传统液压滑移系统的比较______________________ - 5 -4 液压顶推系统配置_______________________________________________ - 6 -4.1 总体配置原则____________________________________________________ - 6 -4.2 液压顶推器的选择________________________________________________ - 6 -4.3 泵源系统________________________________________________________ - 7 -4.4 控制系统________________________________________________________ - 7 -5 滑移临时措施设计_______________________________________________ - 7 -5.1滑移临时措施设计 ________________________________________________ - 7 -5.2 柱脚滑移轨道设计________________________________________________ - 7 -5.3 防卡轨措施______________________________________________________ - 8 -5.4 顶推点型式______________________________________________________ - 9 -6临时措施安装注意事项 ___________________________________________- 10 -6.1 滑道安装要求___________________________________________________ - 10 -6.2 滑道侧挡板的安装要求___________________________________________ - 10 -7 液压系统同步控制______________________________________________- 11 -7.1 总体控制原则___________________________________________________ - 11 -7.2 滑移同步控制策略_______________________________________________ - 11 -8 液压顶推滑移系统调试__________________________________________- 11 -8.1 调试前的检查工作_______________________________________________ - 11 -8.2 系统调试_______________________________________________________ - 12 -8.3 分级加载试滑移_________________________________________________ - 12 -8.4 滑移过程控制要点_______________________________________________ - 12 -9施工组织体系 ___________________________________________________- 12 -10 主要液压系统设备_____________________________________________- 13 -11 滑移施工用电_________________________________________________- 13 -12 应急预案_____________________________________________________- 14 -12.1 现场设备故障应急预案__________________________________________ - 14 -12.1.1 液压顶推器故障 ___________________________________________________ - 14 -12.1.2 泵站故障 _________________________________________________________ - 14 -12.1.3 油管损坏 _________________________________________________________ - 14 -12.1.4 控制系统故障 _____________________________________________________ - 15 -12.2 意外事故应急预案______________________________________________ - 15 -12.3 防雨和防风应急预案____________________________________________ - 15 -13安全、文明施工 ________________________________________________- 15 -附图:______________________________________________ 错误!未定义书签。

浅谈钢结构网架累积顶推滑移施工技术发布时间:2023-01-10T07:32:23.439Z 来源:《工程建设标准化》2022年8月16期作者:杨培铎、安立宝[导读] 近年来,钢结构工程在建筑领域被广泛应用于车站工程,其施工安全、质量控制成为了监理工作的关键环节。

杨培铎、安立宝四川铁科建设监理有限公司四川省成都市 611730摘要:近年来,钢结构工程在建筑领域被广泛应用于车站工程,其施工安全、质量控制成为了监理工作的关键环节。

结合钢结构工程项目的监理实践,从施工前的质量控制到施工过程的质量控制,从平台搭设到钢网架结构顺利滑移到位,简要阐述钢结构工程施工监理的控制要点,以期为类似钢结构工程监理的安全、质量控制提供参考。

关键词:钢结构网架滑移控制要点1、前言滑移是指桁架或网格单元分段在事先设置的滑轨上通过牵引或顶推的方式滑移到设计位置的安装方法。

滑移法施工可以节省大量的底部支撑措施,容易形成流水线作业,不影响网架覆盖面内其他专业工作的进行;本文作者结合参建工程实际进行简要分析归纳,可以为后续施工提供参考。

2、工程简介某站房主屋面钢网架平面长153.1米,宽57.9米;屋面网架长106.2米,宽72.96米。

站房主屋面钢网架为正四角锥焊接球节点网架,下弦多柱点支承,网架支承最大跨度为46.5m,最大悬挑长度为13.23m。

网架钢结构共计重量为420吨,含有7455根网架杆件,焊接空心球1924个。

支承采用成品铰支座,支座支承在下部结构的柱顶,下部支承结构形式为钢筋混凝土结构。

由于本工程安装受现场条件的限制钢结构安装西侧为邻近既有线,东侧紧邻站前广场、南侧临近下穿立交工程,施工场地狭小,无法形成有效的环形施工道路;站房屋盖安装区域面积大,四周结构悬挑距离大,安装难度极大。

通过参建单位现场踏勘和研讨,最后确定了采用分条拼装、累积滑移的方案进行施工。

3、网架顶推滑移施工工艺原理该站房钢结构网架根据结构形式可视为一块刚性的平板置于混凝土结构柱顶,因受拼装平台位置及大小影响,需将整个平板拆分成若干个小板条;因结构跨度不完全一致,因此分条时只能根据结构特点分成若干个不等跨的板条进行累计滑移。

![滑移法施工(第四讲简化版)_[兼容模式]](https://img.taocdn.com/s1/m/d49cdead240c844768eaee7d.png)

浅谈钢结构高空滑移法施工一、前言作为现代空间钢结构的一项重要技术,高空滑移法施工技术在近期得到了有关方面的高度关注。

该项课题的研究,将会更好地提升高空滑移法施工技术的实践水平,从而有效优化现代空间钢结构的最终整体效果。

二、现代空间钢结构施工技术的特点1.空间钢结构的跨度大,材质高档,钢板厚度大。

随着社会科技和经济的发展,我国的建筑理念也不断的变化,为了满足广大客户的生活需求,建筑功能技术也有了革新。

其中,现代空间钢结构的跨度向更大的范围发展。

为了保证建筑物的质量及施工的安全性,国家超限专家审查委员会规定,此类建筑物必须采用高强度级别的钢材,并需要通过严格的监测,以保证钢板材料的厚度及质量。

2.空间钢结构形式复杂多样。

当前的大跨度空间钢结构在原有的形式基础上不的断创新、发展,已经有了新的组合模式。

例如,以大跨度弦支窍顶为钢结构的奥运会羽毛球馆,以泡沫理论式多面体为空间钢结构的水立方,或是以仿生态为设计理念的现代空间钢结构,都使得建筑形式更加丰富。

3.空间钢结构的构件数量多,设计难度大。

在桥梁工程或是体育馆建筑等大型工程中,所需要的构件种类繁多、数量庞大,这就加大了施工的难度,影响了施工进程。

因此,相关部门必须通过多次的试验和研究才能在保证施工质量的同时按时竣工。

4.构件精确度要求严格,焊接施工难度大。

如今,许多大跨度空间钢结构的建筑工程都是国家指派的重点工程项目,它们在施工质量标准方面有较高的要求。

因此,相关部门在施工过程中必须要保证空间钢结构的构件精确度和焊缝技术,这些也加大了施工的难度。

此外,施工过程中还要求对材质进行预拼装和焊接这些工作都需要借助从国外引进的施工技术及理念。

为了保证工程施工的质量及安全性,在传统的技术手段上进行钢结构的创新,工作人员应该熟练掌握各种技术,克服施工中的困难。

5.空间钢结构的施工结合了预应力技术。

空间钢结构中的预应力技术是指采用预加应力的方法,调整空间钢结构的内力分布情况,并通过向空间钢结构施加压力,增强材料强度,扩大结构刚度。

解析钢结构高空滑移法施工技术一、前言随着我国经济的不断发展和科学水平的不断提高,建筑行业也跟随着发展了起来,并且出现了各种各样的施工技术,现代空间钢结构高空滑移法施工技术广泛的应用到了各种各样的大型建筑物之中。

二、大跨度大空间钢结构施工的主要方法和优缺点空间钢结构在中国的工程实践可以追溯到l964年。

第一个网架结构首次用于上海师范学院球类房的屋盖。

中国的大跨度大空间钢结构的发展,从20世纪8O年代后期开始才进入高速发展时期。

新型结构形式不断涌现。

如网壳、拱结构、巨型桁架、索膜结构等如1994年建成了净跨108m的天津体育馆球面,结束了大陆无百米跨网壳结构的历史。

还有四川体育馆采用悬索结构(73.7m×79.4m)。

长春体育馆枣形网壳(平面为l20m×160m)等。

大跨度大空间钢结构,由于结构形式和空间变化的不同,在施工过程中采用了多种安装方法,可归纳为整体吊装法、整体提升法、高空滑移法、高卒散装法等。

当然各种施工方法在钢结构形式下也会稍有不同。

在当前工程界,网架结构的施工安装方法基奉采用《网架结构设汁与施工规程》(GgJ7—91)所推荐的几种)。

以下简单介绍其中几种典型方法。

1.高空散装法高空散装法是指小拼单元或散件(单根杆件及单个节点)直接在设计位置进行总拼的方法。

高空散装法有|伞支架法(满堂脚手架)和悬挑法两种。

全支架法多用于散件拼装,而悬挑法则多用于小拼单元在高空总拼情况,或者球面网壳三角形网格的拼装。

采用高空散装法应注意确定合理拼装顺序。

控制好标高及轴线位置、设汁拼装支架及确定支顶的拆除顺序。

2.整体顶升法将网架在设计位置的地面拼装成整体,然后用千斤顶将网架整体顶升到设计标高。

网架整体顶升法可以利用原有结构柱作为顶升支架,也可另设专门的支架或枕小垛高。

顶升法主要解决的技术问题是如何保持顶升的同步控制及垂直上升,如何设置导轨防止网架偏移。

在利用结构柱作为顶升的支承结构时,应注意柱子在顶升过程中的稳定性,应验算柱子在施工过程中承受风力及垂直荷载作用下的稳定性。

大跨度钢结构屋盖同步滑移、过程纠偏施工工法大跨度钢结构屋盖同步滑移、过程纠偏施工工法一、前言大跨度钢结构屋盖的施工工法一直是建筑领域中的关键问题之一。

传统的施工方法通常会面临时间长、成本高和施工过程中的不确定性等问题。

为了解决这些问题,同步滑移、过程纠偏施工工法被引入,该工法以其高效、准确的特点逐渐在大跨度钢结构屋盖的施工中得到了广泛应用。

二、工法特点同步滑移、过程纠偏施工工法的主要特点有:1. 高效快速:通过同步滑移的方式,工人可以同时进行多个构件的安装,在同一时间内完成较大区域的施工。

2. 精确准确:利用先进的测量技术,施工过程中能够及时发现和纠正偏差,确保结构的准确度和稳定性。

3. 可控性强:通过计算机控制系统,施工人员可以根据实际情况灵活调整滑移速度和位置,保证施工过程的平稳进行。

4. 减少人工劳动:相比传统的施工方法,同步滑移、过程纠偏施工工法大大减轻了工人的劳动负担,提高了施工效率。

三、适应范围同步滑移、过程纠偏施工工法适用于大跨度钢结构屋盖的施工,特别适合于体育场馆、展览馆、机场航站楼等大型建筑物的屋盖构造。

四、工艺原理同步滑移、过程纠偏施工工法的实际工程应用基于以下几个原理:1. 设计准备:根据设计要求,确定钢结构屋盖的布置和构件的尺寸。

制定详细的施工方案,并提前进行土建工程的基础预制。

2. 同步滑移施工:采用特殊的滑移机械,通过同步工具梁的滑移以及钢结构构件的组合安装,实现大面积结构的同步施工。

3. 纠偏调整:结合测量和控制技术,对滑移过程中的偏差进行检测和纠正,确保结构的准确度和稳定性。

五、施工工艺1. 设计准备:在土建工程完成后,根据设计要求和施工方案确定滑移机械的安装位置和滑移点的设置。

2. 机械安装和调试:将滑移机械安装到预先设置的位置,并进行调试和测试,确保滑移机械的正常工作。

3. 模板和支撑安装:根据设计要求,在滑移线上安装钢模板和支撑,在滑移机械的引导下逐步进行固化施工。

1工程概况2施工程序2.1总述根据施工现场场地情况和主桁架支座设置的位置,在A轴和G 轴侧沿轴线圆弧方向设置滑道。

滑道共计两条。

第一榀主桁架在11线附近组装成整体后,通过预先设置的滑道和计算机控制的液压同步牵引设备,向航站楼远端方向滑移一段距离(A轴侧约24米,G轴侧约29米);再进行第二榀桁架组装,并连接两榀桁架间的穹顶构件,再滑移一段距离;其后进行第三榀桁架的组装和桁架间穹顶构件的安装;如此循环,至六榀主桁架及其间穹顶全部滑移到设计位置。

2.2滑移施工流程铺设滑道、滑板制作安装反力架安装牵引设备穿钢绞线、地锚用千斤顶拉紧钢绞线滑移前全面检查试滑行500mm按分工范围检查异常情况正式滑移观察同步控制情况及时梳理钢绞线及锚点滑移单元到位微调、固定重复以上工序预埋铁件施工放线、胎架设置滑移单元组对、验收进行微调异常情况处理2.3程序说明滑移安装工作量包括主桁架共六榀及其间五榀穹顶构件。

其余两榀穹顶构件由吊机在航站楼两端吊装。

主桁架共计六榀,从22线向12线分别编号为第一至第六榀。

穹顶构件编号从21线到13线分别为第一至第五榀。

整个滑移安装过程包括累积滑移和整体滑移两个阶段。

2.3.1累积滑移安装程序第一榀主桁架吊装,临时固定→单榀桁架沿圆周方向滑移1.95度→第二榀主桁架吊装→第一榀穹顶构件吊装→两榀桁架一起沿圆周方向滑移1.95度→第三榀主桁架吊装→第二榀穹顶构件吊装→···→第一至第五榀桁架一起沿圆周方向滑移1.95度→第六榀主桁架吊装→第五榀穹顶构件吊装。

2.3.2整体滑移安装程序当桁架累积滑移完毕,组成整体滑移单元之后,开始整体滑移。

整体滑移液压牵引方式同累积滑移。

通过液压牵引器连续牵引整体滑移单元,直至设计位置,进行就位作业。

滑移安装施工详细流程见滑移平面流程图。

3滑移牵引工期与总安装工期保持一致。

4现场安装主要机械设备计划5滑道和牵引设施设计5.1方案选择根据本工程中,滑移构件——主桁架自重较大、有水平推力,加之滑移轨道沿轴线圆弧布置的特点,选用常规滑板滑移方式。

钢结构滑移施工技术

摘要:现阶段大跨度钢结构广泛应用于铁路站房建设,施工技术更是日新月异。

以下以莆田站站房钢结构工程为例,说明滑移施工技术在大型铁路站房钢结构中的应用。

关键词:大跨度空间桁架整体累积滑移

一、工程简介

莆田站站房分为Ⅰ、Ⅱ、Ⅲ三个区段,结构采用混凝土柱、梁形成框架结构,屋盖为钢结构屋盖。

站房顺轨道方向长约243m,宽约55m。

钢结构屋盖支撑于混凝土柱柱顶支座或埋件上,屋面标高为24m―29.66m。

站房屋面钢结构总投影面积为18540�,钢结构总量2900吨,总滑移重量约2000吨。

站房屋面由横向主桁架和纵向次桁架构成,主、次桁架均为钢管桁架,其中Ⅰ、Ⅲ区段为平面管桁架,Ⅱ区段为倒三角空间管桁架。

主桁架跨度为50米,最大悬挑距离17.75m。

上、下弦杆为Φ245×10、Φ219×8,腹杆为Φ127×6。

主桁架与次桁架及檩条构成整个钢屋面体系。

站房Ⅱ区段钢结构材质主要采用Q345B,Ⅰ、Ⅲ区段材质采用Q235B,桁架均采用焊接连接的形式,其中全熔透焊缝等级为二级,其他为三级焊缝。

站房钢结构跨度大且异型构件较多,受交叉施工影响,大型吊车无法就近施工,高空散拼,整体提升均不能满足施工要求,考虑滑移施工技术,本工程采用整体累积滑移方法,节省工装材料,保证工期进度。

二、滑移施工技术

1、滑移施工技术简介

本工程的滑移工作量为1轴线~28轴线间的主桁架(含部分次结构)。

因滑移结构的特点,在不同分区内设置滑移轨道时,其中心不在同一条直线上,所以需要设计两套滑移支座来解决换手难题。

采用液压顶推滑移钢桁架结构,需设置专用的滑移轨道,待滑移构件(或滑靴)坐落于滑移轨道上,通过安装在构件上的滑移设备顶推滑移构件,沿轨道由初始拼装位置滑移至设计位置就位。

根据工程特点,滑移轨道共铺设2条,分别在B轴线及H轴线处的剪力墙上方。

并在剪力墙上方每1m设置预埋板400*200*16 mm。

液压同步爬行施工技术特点:

①与传统的卷扬机钢丝绳牵引不同,爬行机器人滑移过程的推进力及推进速度完全可测和可控。

计算机系统通过传感器检测爬行机器人的推进力及速度,控制各机器人之间的协调同步,当有意外超载或同步超差时,系统会及时做出调整并发出报警信号,从而使滑移过程更加安全可靠;

②通过爬行机器人设备的模块化组合、扩展,被滑移构件的重量、尺度和滑移距离不受限制;

③设备体积小、自重轻、承载能力大,自动化程度高,操作方便灵活,安全可靠性好,特别适合于在狭小空间或起重设备难以进入的施工场地进行大体量构件的累积滑移安装;

④可多点顶推,分散主桁架结构、滑移梁及混凝土柱梁所受附加力;

⑤推移反力由距构件很近的一段轨道直接承受,因此对轨道基础处理要求低;

⑥由于液压爬行器与构件采用硬连接,易于同步控制,就位准确性高。

根据钢桁架结构安装特点及工期的合理性,将屋面钢结构分为三个区域,分区一为六榀主桁架及其次结构,分区二为十九榀主桁架及其次结构,分区三为七榀主桁架及其次结构,每个区域作为一个独立的滑移单元。

即1~5轴线(6榀桁架)为第一滑移单元,6~22轴线(19榀桁架)为第二滑移单元,23~28轴线(7榀桁架)为第三滑移单元。

2、液压滑移原理

“液压同步滑移施工技术”采用液压爬行器作为滑移驱动设备。

液压爬行器为组合式结构,一端以楔型夹块与滑移轨道连接,另一端以铰接点形式与构件连接,中间利用液压油缸驱动爬行。

自锁型液压爬行器是一种能自动夹紧轨道形成反力,从而实现推移的设备。

此设备可抛弃反力架,省去了反力点的加固问题,省时省力,且由于与被移构件以铰接形式连接,同步控制较易实现,就位精度高。

液压爬行器的楔型夹块具有单向自锁作用。

当油缸伸出时,夹块自动锁紧滑移轨道,推动结构向前进;油缸缩回时,夹块松开,与油缸同方向移动。

液压滑移技术主要设备为:TJG-1000型液压爬行器;TJV-15型液压泵源系统;YT-1型计算机同步控制系统。

液压滑移技术同步控制系统:液压同步滑移施工技术采用计算机控制,通过数据反馈和控制指令传递,可全自动实现同步动作、负载均衡、姿态矫正、应力控制、操作闭锁、过程显示和故障报警等多种功能。

3、滑移施

3.2 施工流程

整个站房钢结构屋盖安装涉及同步累积滑移作业的施工流程主要分为如下六个步骤:第一步:滑移轨道布置、铺设;

第二步:液压爬行系统设备安装、调试;

第三步:主桁架等钢结构累积滑移;

第四步:钢屋盖结构全部滑移到位、调整;

第五步:滑移设施(液压爬行器、轨道、大梁等)拆除。

钢屋盖滑移方向由北向南,直至全部主桁架及其间次结构安装完毕、滑移到位。

3.3 工作内容

在整个钢结构屋盖同步累积滑移作业施工中,滑移专业作业主要完成如下内容:

提供液压爬行器外形及安装尺寸,配合滑靴及滑移顶推点设计;

提供滑移轨道的型号和型式,提出安装要求;

安装及拆除液压同步滑移系统设备;

液压同步滑移系统现场调试;

3.4 滑移施工前注意事项:。