青霉菌的原生质体制备技术研究

- 格式:doc

- 大小:737.00 KB

- 文档页数:8

青霉素及其发酵生产工艺引言青霉素是一种广泛应用于临床的抗生素,被广泛用于治疗多种细菌感染。

它具有杀菌作用,对多种革兰氏阳性细菌和革兰氏阴性细菌都有抑制作用。

青霉素是由真菌属于青霉菌制造的,具体的发酵工艺可以实现其大规模生产。

青霉素的来源青霉素最早是由苏格兰科学家亚历山大·弗莱明于1928年发现的。

弗莱明在实验中发现,一种称为青霉菌的真菌能够抑制细菌的生长。

经过进一步研究,他发现这种真菌产生的抑菌物质就是青霉素。

青霉素的结构和作用机制青霉素的化学结构非常复杂,由一个由螺旋形的β-内酰胺环和一个侧链组成。

这个结构决定了青霉素具有抗菌活性。

青霉素能够与细菌的细胞壁合成酶结合,抑制酶的活性,从而破坏细菌细胞壁的合成,导致细菌死亡。

青霉素的发酵生产工艺青霉素的发酵生产工艺是指通过培养和发酵青霉菌来产生大量的青霉素。

以下是一般的青霉素发酵生产工艺的步骤:1.接种培养基:将青霉菌接种到培养基中,培养基中包含有利于青霉菌生长和产生青霉素的营养物质。

2.培养和发酵:将接种后的培养基放入发酵罐中,并控制合适的温度和pH值。

同时,对培养物进行搅拌和通气,以促进青霉菌的生长和代谢产物的产生。

3.青霉素提取:经过一定时间的发酵后,青霉素会在培养物中积累。

将培养物经过离心等方法分离,然后使用适当的溶剂进行提取。

4.杂质去除:从培养物中提取的青霉素溶液中会含有一些杂质,需要通过过滤、萃取和洗涤等步骤进行去除。

5.结晶和纯化:经过杂质去除后的青霉素溶液会进行结晶,通过进一步的洗涤和纯化步骤,最终得到纯度较高的青霉素产品。

青霉素发酵工艺的优化为了提高青霉素的产量和质量,科研人员对青霉素发酵工艺进行了不断的优化。

以下是一些常用的优化方法:1.营养物质优化:根据青霉菌的营养需求,优化发酵培养基中的碳源、氮源和矿物质等成分,以提高青霉素的产量。

2.发酵条件控制:优化发酵罐的温度、pH值和氧气供给等条件,使青霉菌处于最适宜的生长状态,从而增加青霉素的产量。

青霉素生产工艺流程

《青霉素生产工艺流程》

青霉素是一种广泛应用于临床和兽医领域的抗生素,其生产工艺流程经历了长期的改进和优化。

以下是青霉素生产的主要工艺流程:

1. 霉菌培养:青霉素是由青霉菌属的真菌产生的,因此首先需要在合适的培养基上培养青霉菌。

通常采用的培养基是以葡萄糖、氮源、磷酸盐和微量元素为基础,辅以适当的pH和温度

条件。

2. 发酵:培养好的青霉菌会被转移到大型发酵罐中进行发酵。

发酵条件是青霉菌生长和合成青霉素的关键环节,包括适宜的温度、pH值、氧气供应和搅拌速度等参数。

3. 青霉素提取:在发酵结束后,青霉素会积累在发酵液中,此时需要对发酵液进行提取。

提取通常采用有机溶剂萃取的方法,将青霉素从发酵液中分离出来。

4. 青霉素精制:通过结晶、析出、溶解等步骤,将提取得到的青霉素进行精制,得到纯度较高的成品青霉素。

5. 青霉素制剂生产:最后,经过精制的青霉素会被用于制备各种类型的青霉素制剂,如青霉素粉剂、注射剂、口服液等。

青霉素生产工艺的每一个环节都需要严格控制,以确保青霉素

的纯度和质量。

随着生物工程和工艺技术的不断进步,青霉素生产工艺也在不断优化和改进,为临床和兽医用药提供更加可靠的青霉素制剂。

![一种青霉菌及制备方法和应用[发明专利]](https://uimg.taocdn.com/75109f0fb8f67c1cfbd6b8e6.webp)

专利名称:一种青霉菌及制备方法和应用专利类型:发明专利

发明人:高梅影,柴波,刘朋明,吴艳

申请号:CN200810236900.0

申请日:20081219

公开号:CN101434909A

公开日:

20090520

专利内容由知识产权出版社提供

摘要:本发明公开了一种青霉菌及制备方法和应用,青霉菌属真菌PSM11-5从钒矿样品中分离、以不溶性磷酸三钙和偏钒酸钠、氢氧化钴、碱式碳酸镍为指示化合物,经过测试分解磷酸三钙和偏钒酸钠、氢氧化钴、碱式碳酸镍的能力筛选出真菌菌株。

青霉菌PSM11-5,Penicillium

sp.PSM11-5 CCTCCM208207。

利用该菌株进行生物浸磷和生物冶金,从贫矿、废矿、表外矿及难采、难选、难冶矿中将磷和钒、镍、钴等金属浸出,达到充分利用矿产资源、降低冶金成本、保护生态环境。

利用PSM11-5从低品位磷矿粉中浸出磷,制成生物肥料施入土壤中,使土壤中含有较高的被农作物利用的可溶性磷,该菌株还浸出土壤中以前沉积下来的不可溶性磷,减少了磷肥,降低了磷肥所带来的气体污染和使用磷肥带来的水体污染。

申请人:中国科学院武汉病毒研究所

地址:430071 湖北省武汉市武昌小洪山

国籍:CN

代理机构:武汉宇晨专利事务所

代理人:王敏锋

更多信息请下载全文后查看。

青霉素工艺流程青霉素是一种广谱抗菌药物,在医疗领域被广泛应用于治疗细菌感染。

下面将介绍青霉素的工艺流程。

首先,制备青霉素的原材料是青霉菌。

青霉菌是一种真菌,可以在适宜条件下发酵生长。

通过培养青霉菌菌株,可以得到大量的青霉菌菌体。

其次,将培养好的青霉菌进行培养液的制备。

将青霉菌菌株转移到培养容器中,添加适宜的培养基,包括碳源、氮源、无机盐等,同时进行搅拌和通气,并控制培养温度、pH值等条件,使青霉菌在培养液中进行生长和代谢。

然后,青霉菌经过一段时间的培养后,会产生青霉菌素。

青霉菌素是青霉菌在特定条件下产生的一种二次代谢产物,具有抗菌活性。

青霉菌素在培养液中以青霉菌菌体和代谢产物的形式存在。

接下来,需要对培养液进行分离提取。

将培养液进行离心,分离出青霉菌菌体和培养基。

然后,将青霉菌菌体经过均质处理,并加入一定比例的溶剂,将青霉菌素溶解出来,形成提取液。

提取液中的青霉菌素有许多杂质,需要进行纯化处理。

首先,可以采用化学方法,如酸碱沉淀、溶剂结晶等,分离出青霉菌素。

然后,使用各种色谱技术,如凝胶色谱、高效液相色谱等,进一步纯化青霉菌素,使其纯度更高。

经过纯化的青霉素溶液可以进行浓缩和干燥处理。

利用蒸发、结晶等工艺,将青霉素溶液中的溶剂去除,使其浓缩成固体。

最后,经过干燥处理,将青霉素固体转化为粉末或颗粒,以便于包装和储存。

整个青霉素的工艺流程包括青霉菌培养、培养液分离提取、青霉菌素纯化、浓缩和干燥等步骤。

每个步骤都需要严格控制各种参数,如温度、pH值、溶剂浓度等,以保证产品的质量和产量。

青霉素的工艺流程是复杂的,需要在严格的条件下进行操作,但是通过合理的工艺设计和严格的质量控制,可以得到高纯度的青霉素产品,为临床治疗提供了有力的工具。

青霉素的生产工艺及设备引言青霉素是一种重要的抗生素,被广泛应用于医疗领域。

在青霉素的生产过程中,合理的工艺和先进的设备是确保高质量产品的关键因素。

本文将介绍青霉素的生产工艺及常用的生产设备。

青霉素的生产工艺青霉素的生产工艺主要包括以下几个步骤:1.青霉菌的培养:选用高产菌株进行培养,通常使用青霉菌的液体培养基,如玉米粉培养基、磷酸二氢钾培养基等。

2.发酵:将培养好的青霉菌菌种接种到发酵罐中,通过控制温度、pH值、搅拌速度等条件,使菌株能够在较短的时间内大量繁殖。

3.青霉素的提取:经过一定时间的发酵后,菌体中产生的青霉素需要进行提取。

常用的提取方法有有机溶剂法、浸提法等。

4.纯化:提取得到的青霉素溶液中可能含有其他杂质,需要进行纯化。

纯化的方法主要包括结晶、蒸馏、析出等。

5.干燥:纯化后的青霉素需要进行干燥,以去除水分,确保产品的稳定性和质量。

6.包装:最后,将干燥后的青霉素进行包装,以便储存和运输。

青霉素的生产设备在青霉素的生产过程中,需要使用一系列的生产设备,以确保生产工艺的顺利进行。

以下是常用的设备:1.发酵罐:用于培养青霉菌菌种并进行发酵过程。

发酵罐通常由不锈钢制成,具有良好的耐腐蚀性和可调节的温度、pH值、搅拌速度等参数。

2.静态混合器:用于混合发酵罐中的培养基和青霉菌菌种,保证菌株能够均匀分布并获得充分营养。

3.分离设备:包括离心机、过滤器等,用于将发酵液中的青霉菌菌体和代谢产物分离。

离心机通过离心力将菌体和液体分离,而过滤器则通过微孔等作用将菌体滤出。

4.萃取设备:用于青霉素的提取,常用的设备有搅拌式萃取塔、液液萃取塔等。

这些设备利用溶剂对溶解青霉素,实现青霉素的分离。

5.真空干燥器:用于将纯化后的青霉素产品进行干燥,去除水分。

真空干燥器通过降低压力,加速水分的挥发,从而实现青霉素的干燥。

6.包装设备:用于将干燥后的青霉素产品进行包装。

常见的包装设备有自动包装机、药物包装机等,可以根据需要进行不同规格和容量的包装。

青霉素的发酵生产流程一、菌种选育与保存青霉素的生产首先始于优良菌种的选育。

选育出的高产、稳定且遗传性能好的菌种是青霉素生产的基础。

一旦获得理想菌种,必须妥善保存以防退化。

常用的保存方法包括冷冻干燥、斜面低温保藏和砂土管保藏等。

二、生产菌活化在进行大规模发酵生产前,需要对保存的菌种进行活化。

活化过程通常在适宜的培养基和温度下进行,目的是使菌种从休眠状态复苏,恢复其生理活性。

三、孢子制备活化后的菌种进一步制备成孢子悬液。

孢子作为青霉素发酵的种子,其质量直接影响发酵效果。

孢子制备过程中要注意控制营养条件、温度和湿度等,以获得数量多、质量好的孢子。

四、种子制备种子制备是将孢子接入适宜的培养基中,进行一定时间的培养,使其繁殖成足够数量的菌丝体。

这一过程中要严格控制培养条件,如温度、pH值、通气量等,以确保菌丝体健康、生长迅速。

五、发酵培养发酵培养是青霉素生产的核心环节。

将种子接入发酵罐中,在严格控制的培养条件下进行大规模的培养。

通过调节培养基成分、温度、pH值、溶氧量等参数,促进青霉素的合成和积累。

六、发酵液预处理发酵结束后,发酵液需要进行预处理,以去除其中的杂质和固体颗粒,为后续的萃取与分离创造条件。

预处理通常包括离心、过滤、沉淀等步骤。

七、萃取与分离萃取与分离是将青霉素从发酵液中提取出来的关键步骤。

常用的萃取剂有醋酸丁酯、正丁醇等。

通过萃取,青霉素可以被转移到有机相中,再经过分离纯化得到较为纯净的青霉素。

八、脱色与结晶经过萃取与分离后得到的青霉素溶液需要进行脱色处理,以去除其中的有色杂质。

脱色后,再通过结晶操作,使青霉素以晶体的形式析出,便于后续的干燥和包装。

九、成品检验与包装最后,对结晶得到的青霉素进行质量检验,包括纯度、活性等指标。

合格的青霉素产品进行干燥、粉碎后,进行包装。

包装材料要求无菌、防潮、避光,以保证青霉素在存储和运输过程中的稳定性和有效性。

整个青霉素的发酵生产流程需要严格控制各个环节的条件和操作,以确保最终产品的质量和产量。

青霉素生物合成途径研究进展青霉素是一种广泛应用于临床的抗生素,被誉为“抗生素之王”。

它的发现和应用极大地推动了现代医学的发展。

青霉素的生物合成途径一直以来都备受关注,对于深入了解其合成机制、提高产量以及开发新型抗生素具有重要意义。

本文将探讨青霉素生物合成途径的研究进展。

青霉素的生物合成途径是一个复杂的过程,涉及多个酶、中间产物和调控机制。

早期的研究表明,青霉素的合成与青霉菌属于青霉素酸链的合成有关。

青霉素酸链是一种特殊的多环多酮结构,其合成涉及到青霉素酸合成酶群的催化作用。

通过对这些酶的研究,科学家们逐渐揭示了青霉素生物合成途径的一些关键步骤。

青霉素生物合成途径的第一个关键步骤是青霉素酸的合成。

青霉素酸的合成是通过青霉素酸合成酶群来完成的。

这些酶在青霉素生物合成途径中起到了至关重要的作用。

青霉素酸合成酶群包括青霉素酸合成酶I、青霉素酸合成酶II和青霉素酸合成酶III等。

这些酶通过催化一系列反应,将脱氧谷氨酸转化为青霉素酸。

研究人员通过对这些酶的结构和功能进行深入研究,揭示了其催化机制以及调控机制。

青霉素生物合成途径的第二个关键步骤是青霉素酸的后续修饰。

青霉素酸在合成后需要经过一系列的修饰反应,才能最终形成青霉素。

这些修饰反应涉及到多个酶的催化作用,包括酰基转移酶、氧化酶、去氧酶等。

这些酶通过催化特定的反应,将青霉素酸转化为青霉素。

研究人员通过对这些酶的功能和机制的研究,揭示了青霉素酸的后续修饰过程。

青霉素生物合成途径的研究不仅有助于深入了解青霉素的合成机制,还有助于提高青霉素的产量。

在传统的青霉素生产过程中,产量往往受到限制。

通过对青霉素生物合成途径的研究,科学家们可以寻找到提高产量的方法。

例如,通过基因工程技术改造青霉菌的代谢途径,可以增加青霉素的合成。

另外,通过对青霉素生物合成途径的调控机制的研究,也可以提高青霉素的产量。

除了对青霉素生物合成途径的研究,科学家们还在努力寻找新型的抗生素。

青霉素的广泛应用导致了耐药性的产生,因此开发新型抗生素对于应对细菌耐药性具有重要意义。

青霉素的生产工艺论文青霉素是一种广泛应用于临床的抗生素,具有广谱、低毒、高效等特点。

其生产工艺是指通过青霉菌属的产生的特定酶作用下,将青霉素酸转化为青霉素的过程。

青霉素的生产工艺具体分为下面几个步骤:1. 静置培养:青霉菌属经过预处理后,接种于适当的培养基中,经过一段时间的静置培养,使菌体逐渐增殖。

2. 应变培养:青霉菌属的分生孢子经过筛选和预处理后,接种于适当的应变培养基中,通过调节温度、pH值、培养基成分等因素,使其产酸菌株逐渐增殖。

3. 发酵过程:将培养液转入发酵罐中进行发酵。

在发酵过程中,需要控制适当的温度、酸碱度和氧气供应等条件,以促进青霉素的生成。

同时,还需要在发酵液中添加一定量的前驱物,如苯甲酸、L-赖氨酸等。

发酵过程一般持续5-10天,期间青霉菌菌株会产生一个名为溶解酶的酶,这个酶会将青霉素酸转化为青霉素。

4. 提取和纯化:经过发酵后的液体中含有一定量的青霉素,需要进行提取和纯化过程。

一般采用萃取剂将青霉素从发酵液中提取出来,然后通过过滤、结晶等步骤进行纯化,得到较高纯度的青霉素。

5. 包装和贮存:青霉素的品质和稳定性对于其疗效和安全性来说非常重要。

因此,生产过程中需要对青霉素进行包装和贮存,一般采用密封的玻璃瓶或注射剂制剂。

通过上述生产工艺,可以有效地获得高纯度和高产量的青霉素,从而满足临床上的需求。

然而,需要注意的是,在生产过程中需要严格控制各个环节的参数,避免对产品质量的影响。

此外,也需要开展相关监测和质量控制工作,确保产品的稳定性和安全性。

总结起来,青霉素的生产工艺包括静置培养、应变培养、发酵过程、提取和纯化、包装和贮存等步骤。

通过科学合理地控制这些步骤,可以获得高质量的青霉素产品,为临床治疗提供有力支持。

不同条件对产黄青霉菌原生质体制备率与再生率的影响作者:王公坤来源:《科技资讯》 2013年第10期王公坤(华北制药股份有限公司河北石家庄 050015)摘要:本文研究了不同菌龄、预处理时间、酶解时间、酶浓度等对产黄青霉菌原生质体制备率与再生率的影响,确定了有利制备率与再生率提高的最佳条件。

关键词:产黄青霉菌,原生质体制备,原生质体再生中图分类号:R965 文献标识码:A文章编号:1672-3791(2013)04(a)-0000-00原生质体融合能将遗传特性不同的两亲本原生质体融合杂交,筛选后获得集双亲优良性状于一体的稳定融合子[1]。

当前使用最广泛的就是以PEG为融合剂的化学法,具有经济、方便、可重复性强等优点[2]。

产黄青霉菌是原生质体融合的常用菌种,原生质体制备是融合的前提。

本文探讨了在菌龄、预处理时间、酶解时间、酶浓度等不同水平下,同时有利于制备率与再生率提高的综合条件,为提高产黄青霉菌与其他菌的融合提供了实验依据。

1材料和方法1.1材料1.1.1菌种产黄青霉菌1.1.2试剂(1)缓冲液(CPB):0.2mol/L、pH6.0的柠檬酸缓冲溶液中。

按文献[4]配制。

(2)高渗缓冲液:以CPB配制的0.8mol/L山梨醇。

(3)酶液:以CPB配制。

(4)预处理剂:0.05 mol/L EDTA-Na2溶液+0.2%β-巯基乙醇,以CPB配制。

1.1.3培养基(1)液体完全培养基(YEPD):参照文献[3]。

(2)再生培养基(YEPDS):参照文献[3]。

以上均以0.73×105Pa灭菌30min。

1.2方法1.2.1原生质体制备参照文献[4]。

1.2.2原生质体再生参照文献[4]。

1.2.3影响原生质体制备率与再生率的单因素试验(1)菌龄:14h,16h,18h,20h。

(2)预处理时间:10min,20min,30min。

(3)酶解时间:15min,30min,45min,60min,90min,120min。

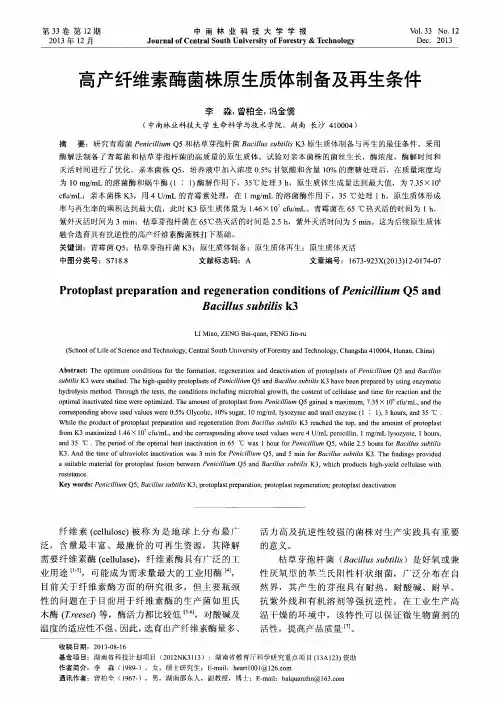

皮壳青霉原生质体制备及其形成方式研究冉昇;孙惜时;任娇;信亚伟;崔桂友【摘要】An effective method to prepare protoplast of Penicillium crustosum was obtained after studying on concentration of wall lysozyme solution, zymolylic time, zymolytic temperature, thalami pre-trealment methods and other factors. The optimal conditions were thalamus material after ultrasonic pre-treatment (300 W, 28 ℃ , 20 min) , zymolytic solution at 10 mg/mL, zymolysis at 34 ℃ for 4 h. were used for protoplasts production, under these condition the formation amount of protoplasts was as much as 4. 71 × 106 /mL. Moreover, the modes of protoplasts releasing were pursued and observed, if was found that they included releasing modes from top releasing, side releasing, thalamus section end releasing, in situ releasing and a completely new similar to yeast "budding" releasing ways.%通过对溶壁酶液浓度、酶解时间、酶解温度、菌体预处理方法等因素的实验研究,获得了一种制备皮壳青霉原生质体的有效方法.最佳条件为超声法预处理(300 W,28℃,20 min)的菌体材料,采用10 mg/mL的酶解液34℃酶解作用4h,此条件下原生质体的形成量达到4.71 ×106个/mL.同时对原生质体的形成释放方式进行了跟踪观察,发现了包括顶端释放、侧位释放、菌丝段端位释放和原位释放以外的另一种全新的类似酵母“出芽”的释放形式.【期刊名称】《微生物学杂志》【年(卷),期】2013(033)001【总页数】5页(P66-70)【关键词】皮壳青霉;原生质体制备;原生质体释放方式;超声预处理【作者】冉昇;孙惜时;任娇;信亚伟;崔桂友【作者单位】扬州大学旅游烹饪学院营养系,江苏扬州225127【正文语种】中文【中图分类】Q949.327.1随着生命科学的飞速发展,丝状真菌的原生质体技术已广泛应用于生物化学和遗传育种等诸多领域,尤其应用于原生质体制备、诱变技术进行菌种改良,为进一步研究微生物生理活性提供了有利条件。

青霉素生产工艺流程青霉素是一种广泛应用于医药领域的重要抗生素,下面将介绍青霉素的生产工艺流程。

首先,青霉菌的培养种子是青霉菌的菌躯,这是进行发酵过程的基础。

青霉菌菌躯培养需要使用含有碳源、氮源和微量元素的培养基,经过发酵培养,使菌株增殖达到一定浓度。

接下来是发酵过程,青霉素的产生主要发生在青霉菌的发酵过程中。

将青霉菌种子悬液加入发酵罐中,进一步进行菌种培养。

在菌种状态适合的情况下,加入含有碳源、氮源、磷酸盐、微量元素等营养物的发酵基础培养基,同时维持发酵罐内一定的温度、pH和氧气供应情况,进行发酵过程控制,以确保菌株能够正常生长和产生青霉素。

发酵过程中,需控制发酵罐内的温度,常用的温度控制范围为25-30摄氏度。

同时,发酵罐内需要不断供氧,以满足菌株的需氧生长状态。

在青霉菌发酵过程中,菌体会产生一些代谢产物,其中包括青霉素。

由于发酵罐内同时存在菌体、发酵液和代谢产物,需要通过合理的工艺设计来确保产物能够顺利分离和提取。

发酵过程通常持续4-8天,根据青霉菌的生长情况和产物积累情况,通过取样分析来判断是否达到产酸期。

当达到产酸期时,菌体会形成饱满的青霉素黏液颗粒,此时需要对菌体进行提取。

提取是青霉素生产中的关键步骤,通常使用水进行提取。

首先将发酵液进行高速离心,将固体和液体分离,之后将发酵液溶解于水中,采用高速强制离心将重力沉淀物得到沉淀,上清液即可得到含有青霉素的溶液。

最后通过静置、破碎和蒸发等方法对青霉素进行纯化和浓缩处理。

以上就是青霉素生产的主要工艺流程。

在实际生产中,还需要进行工艺控制和质量监控,以确保产品的质量和产量。

随着科技的不断进步,青霉素生产工艺也在不断完善和改进,以提高生产效率和产品质量。

青霉素的工艺流程青霉素是一种广泛应用于临床治疗的抗生素,它是由真菌青霉(Penicillium)属中的青霉菌(Penicillium notatum)等产生的。

下面将介绍一种青霉素的工艺流程。

青霉素的工艺流程主要包括菌种的培养和发酵、发酵液的处理和提取、提取物的纯化以及最终制剂的制备。

首先,要选用高产青霉菌菌株并将其进行保存。

青霉菌菌株的保存通常采用冷冻干燥保存。

将菌株培养于适宜的培养基中,然后进行冷冻干燥和密封保存。

接着是菌种的培养和发酵。

将保存好的青霉菌菌株接种到合适的液体培养基中,如糖蛋白培养基。

并经过适当的培养条件,如温度、pH值和搅拌速度来培养和发酵。

培养过程需保持适宜的氧气供应和养分供应,通过青霉菌的代谢产生青霉素。

发酵液的处理和提取是制备青霉素的重要环节。

首先,将发酵液进行离心,得到菌体和菌液两部分。

随后,通过调整菌体的pH值和温度,使其吸附菌液中的青霉素。

然后将菌体和菌液分离,过滤掉菌体,获得含有青霉素的菌液。

提取物的纯化是将菌液中的青霉素进行纯化和浓缩。

首先,将菌液经过酸碱调节,使其中的青霉素形成不溶于水的结晶,然后通过过滤、洗涤和干燥等步骤,获得青霉素的结晶产物。

最后经过结晶的最小处理和纯化,可以得到较纯的青霉素。

最终,通过青霉素的结晶产物可以进行后续的制剂制备。

首先,将纯的青霉素与适宜的药剂进行混合,如葡萄糖或明胶等,形成相应的制剂。

然后将制剂进行干燥和包装,制成最终的青霉素制剂。

在整个青霉素的工艺流程中,关键的环节包括菌种的培养和发酵、发酵液的处理和提取以及提取物的纯化。

每个环节都需要严格控制操作条件,确保生产出优质的青霉素制剂。

青霉素是一种重要的抗生素,它的工艺流程不仅有助于提高其产量和质量,同时也为其在临床应用中提供了可靠的备选药物。

通过不断的优化和改进,相信青霉素的工艺流程将进一步完善,为人类的健康事业做出更大的贡献。

产黄青霉生产青霉素的流程及原理青霉素的基本结构是6—氨基青霉酸,青霉素类抗生素是β-内酰胺类中一大类抗生素的总称。

由于β-内酰胺类作用于细菌的细胞壁,而人类只有细胞膜无细胞壁,故对人类的毒性较小,除能引起严重的过敏反应外,在一般用量下,其毒性不甚明显,但它不能耐受耐药菌株(如耐药金葡)所产生的酶,易被其破坏,且其抗菌谱较窄,主要对革兰氏阳性菌有效。

菌种青霉素生产菌株一般为产黄青霉,根据深层培养中菌丝体的形态,分为球状菌和丝状菌。

在发酵过程中,产黄青霉的生长发育可分为六个阶段。

1. 分生孢子的I期;2. 菌丝繁殖,原生质嗜碱性很强,有类脂肪小颗粒产生为II期;3. 原生质嗜碱性仍很强,形成脂肪粒,积累贮藏物为III期;4. 原生质嗜碱性很弱,脂肪粒减少,形成中、小空泡为IV期;5. 脂肪粒消失,形成大空泡为V期;6. 细胞内看不到颗粒,并有个别自溶细胞出现为VI期;工艺流程1。

丝状菌三级发酵工艺流程冷冻管(25°C,孢子培养,7天)——斜面母瓶(25°C,孢子培养,7天)——大米孢子(26°C,种子培养56h,1:1.5vvm)——一级种子培养液(27°C,种子培养,24h,1:1.5vvm)——二级种子培养液(27~26°C,发酵,7天,1:0。

95vvm)-—发酵液。

2。

球状菌二级发酵工艺流程冷冻管(25°C,孢子培养,6~8天)-—亲米(25°C,孢子培养,8~10天)—-生产米(28°C,孢子培养,56~60h,1:1。

5vvm)——种子培养液(26~25-24°C,发酵,7天,1:0。

8vvm)——发酵液.培养基1. 碳源产黄青霉菌可利用的碳源有乳糖、蕉糖、葡萄糖等。

目前生产上普遍采用的是淀粉水解糖、糖化液(DE 值50% 以上)进行流加。

2. 氮源氮源常选用玉米浆、精制棉籽饼粉、麸皮,并补加无机氮源(硫酸氨、氨水或尿素)。

青霉菌的原生质体制备技术研究薛康平任富亮邢建广王越甲摘要:实验证明青霉菌原生质体形成最佳条件是用马铃薯液体培养基,液体震荡培养温度28℃, 培养42h,蜗牛酶的浓度为5mg/ml,酶解3.5h ,酶解温度33℃ ,稳定剂采用0.7mol/LNacl,此条件下能够制备最大量的青霉菌原生质体。

关键词:青霉菌原生质体蜗牛酶1原生质体简介细胞壁被酶水解剥离,剩下有原生质膜包围着的原生质部分称为原生质体Weibull 等于1953年首次用溶菌酶处理巨大芽孢杆菌(Bacillus megaterium)细胞获得原生质体。

其形状随不同菌类而异,革兰氏阴性菌经酶水解后细胞壁尚有残余部分,细胞具刚性,保持球形,称为原生质球或球质体;革兰氏阳性菌细胞壁去除彻底,失去刚性,原生质体类似于球体。

不论原生质体或原生质球都基本保持原细胞结构,活性和功能,只是因为它们去掉了细胞壁,对渗透压特别敏感。

原生质体诱变是一种行之有效的育种新技术,它是以微生物原生质体为育种材料,采用物理或化学诱变剂处理,然后分离到再生培养基中再生,并从再生菌落中筛选高产突变菌株。

Kim等于1983年首先采用该法诱变玫瑰色小单孢菌(Micromonospora rosaria)取得成功以来,应用逐渐广泛,已在抗生素,酶制剂,有机酸及维生素等高产突变株的选育中起到重要的作用。

丝状真菌原生质体的提取方法有三种:机械法,非酶分离法和酶法。

采用前二种方法制备的原生质体效果差,活性低,仅适用于一些特定菌株,因此并未得到推广。

在实际工作中,最有效和最常用的是酶法,该法时间短,效果好。

到目前为止,适合于原生质体分离的各种酶类已经得到开发和应用。

酶法分离原生质体的方法:首先选择原始亲株,经过遗传标记筛选,得到直接亲本,采用培养皿平板玻璃纸或摇瓶震荡法培养,取年轻的菌体转入到高渗溶液中,加入有关水解酶,在一定条件下(温度,pH值等)酶解细胞壁[7]。

酶解后释放的原生质体和残存菌丝片断的混合液经G-2和G-3砂芯漏斗过滤,除去大部分菌丝碎片。

青霉菌的原生质体制备技术研究薛康平任富亮邢建广王越甲摘要:实验证明青霉菌原生质体形成最佳条件是用马铃薯液体培养基,液体震荡培养温度28℃, 培养42h,蜗牛酶的浓度为5mg/ml,酶解3.5h ,酶解温度33℃ ,稳定剂采用0.7mol/LNacl,此条件下能够制备最大量的青霉菌原生质体。

关键词:青霉菌原生质体蜗牛酶1原生质体简介细胞壁被酶水解剥离,剩下有原生质膜包围着的原生质部分称为原生质体Weibull 等于1953年首次用溶菌酶处理巨大芽孢杆菌(Bacillus megaterium)细胞获得原生质体。

其形状随不同菌类而异,革兰氏阴性菌经酶水解后细胞壁尚有残余部分,细胞具刚性,保持球形,称为原生质球或球质体;革兰氏阳性菌细胞壁去除彻底,失去刚性,原生质体类似于球体。

不论原生质体或原生质球都基本保持原细胞结构,活性和功能,只是因为它们去掉了细胞壁,对渗透压特别敏感。

原生质体诱变是一种行之有效的育种新技术,它是以微生物原生质体为育种材料,采用物理或化学诱变剂处理,然后分离到再生培养基中再生,并从再生菌落中筛选高产突变菌株。

Kim等于1983年首先采用该法诱变玫瑰色小单孢菌(Micromonospora rosaria)取得成功以来,应用逐渐广泛,已在抗生素,酶制剂,有机酸及维生素等高产突变株的选育中起到重要的作用。

丝状真菌原生质体的提取方法有三种:机械法,非酶分离法和酶法。

采用前二种方法制备的原生质体效果差,活性低,仅适用于一些特定菌株,因此并未得到推广。

在实际工作中,最有效和最常用的是酶法,该法时间短,效果好。

到目前为止,适合于原生质体分离的各种酶类已经得到开发和应用。

酶法分离原生质体的方法:首先选择原始亲株,经过遗传标记筛选,得到直接亲本,采用培养皿平板玻璃纸或摇瓶震荡法培养,取年轻的菌体转入到高渗溶液中,加入有关水解酶,在一定条件下(温度,pH值等)酶解细胞壁[7]。

酶解后释放的原生质体和残存菌丝片断的混合液经G-2和G-3砂芯漏斗过滤,除去大部分菌丝碎片。

滤液进一步低速离心10min,洗涤后弃去上清液,沉淀悬浮于同一种高渗溶液中,即可得到纯化的原生质体。

酶法分离原生质体的本质是以微生物细胞壁为底物的酶水解反应,作为底物的细胞壁,其组成与结构又与培养基成分,培养条件,菌齢和预处理等因素有关。

2 材料与方法2.1 材料2.1.1 菌株青霉菌,来自河北科技大学(生物科学与工程学院微生物实验室保藏菌株)2.1.2 培养基马铃薯低渗培养基马铃薯等渗培养基(即含0.7mol/l NaCl的上述培养基)2.1.3 试剂蜗牛酶,石炭酸复红染色液,蔗糖,KH2PO4.7H2O,MgSO4,酵母膏, NaCl。

2.1.4 仪器与设备(1)IA-1003电子天平,TGL-16C台式离心机,光学显微镜,超净台,恒温箱,电磁炉,4℃冰箱,高压灭菌锅。

(2)移液枪及枪头,1.5ml离心管,小医用注射瓶,100ml量筒,锥形瓶,培养皿,烧杯,镊子,酒精棉球,绳子,接种针,封口膜,报纸。

2.2 方法2.2.1配制马铃薯低渗培养基(1)称取土豆434.97g,切成小块,放入锅中煮。

用纱布过滤除去土豆泥,得到土豆汁500ml。

(2)称取2g蔗糖,0.5g KH2PO4.7H2O、0.5g MgSO4、1.5g酵母膏放入烧杯中,从原土豆汁中取出160ml一并放入烧杯,再加水至500ml。

(3)取100ml于锥形瓶中,加入2g琼脂,其余的分装入3个锥形瓶。

(4)做好标记,与培养皿一起放入高压锅中灭菌。

(5)灭完菌后,固体培养基倒平板,液体培养基放入4℃冰箱保存。

2.2.2配制马铃薯等渗培养基(1)称取0.4g蔗糖,0.1g KH2PO4.7H2O、0.1g MgSO4、0.3g酵母膏放入烧杯中,从原土豆汁中取出32ml一并放入烧杯,再加0.7mol/l的Nacl至100ml。

(2)称取2g琼脂放入烧杯中。

(3)混匀后分装入5个锥形瓶。

(4)做好标记,与培养皿一起放入高压锅中灭菌。

2.2.3 配制不同浓度的蜗牛酶液(1)称取20mg蜗牛酶于小医用注射瓶中,并加水至2ml,此即为浓度10mg/ml 的蜗牛酶液。

(2)从上述酶液中分别取80、240、400、560、720于小医用注射瓶中,并补水至800ul。

(3)此即为浓度分别为1、3、5、7、9mg/ml的蜗牛酶,用记号笔做上标签。

2.2.4 配制0.7mol/l Nacl溶液称取32.76gNacl固体溶于无菌水中,定容至800ml,灭菌并4℃保存。

2.2.4 青霉菌菌株的活化将保存在冰箱中的青霉菌接种在新配制的马铃薯固体培养基中。

28℃恒温箱中培养2-3d。

2.2.5 原生质体制备(1) 接种:培养好后,从平板培养基中,取一环菌接种于马铃薯液体培养基中,33。

C恒温摇床分别培养36h、42h、48h。

(2)离心:将培养好的青霉菌在12000r/min下离心5min.(3)洗涤: 弃上清液,将沉淀用0.7mol/L Nacl洗涤两次。

(4)酶解:将洗涤完后每个培养时间的青霉菌分装于5个小离心管中,每管60mg新鲜菌丝体,向这些离心管中分别加入0.6ml浓度为1mg/ml、、3mg/ml、5mg/ml、7mg/ml、9mg/ml的蜗牛酶。

33℃振荡培养3.5h.(5)过滤:酶解液用4层擦镜纸过滤,滤去未酶解的菌丝。

(6)离心:滤过液4000r/min离心10min,收集原生质体。

(7)洗涤:所得沉淀用0.7mol/L的Nacl洗涤离心三次,用等量的0.7mol/L的Nacl悬浮原生质体。

(8)观察并计数:在显微镜下观察原生质体的形态并计数。

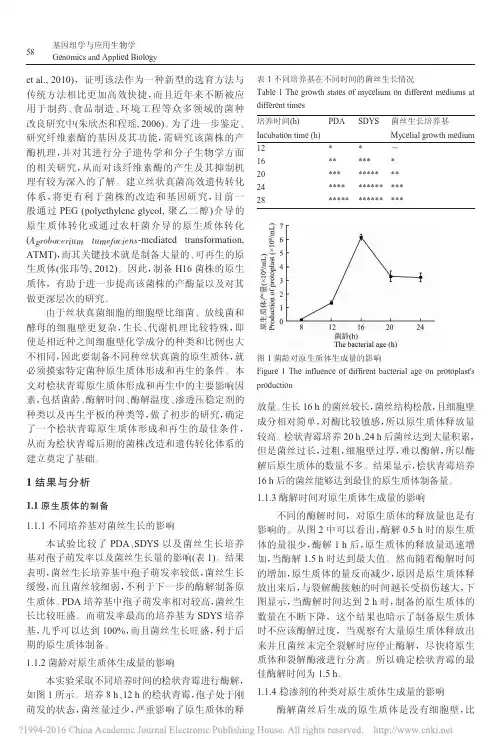

3 结果与讨论3.1 不同浓度蜗牛酶酶解条件不同浓度蜗牛酶酶解条件下得到的原生质体如下:图1 1mg/ml蜗牛酶图2 3mg/ml蜗牛酶图3 5mg/ml蜗牛酶图4 7mg/ml蜗牛酶图5 8mg/ml蜗牛酶液体培养36h以上实验的结论是5mg/ml的蜗牛酶的效果最好3.2 菌龄对青霉菌原生质体形成的影响以5mg/ml蜗牛酶处理青霉菌,考察了培养时间对原生质体形成的影响结果如下:图6 液体培养36h图7 液体培养42h图8 液体培养48h 图9液体培养54h 液体振荡培养42h的青霉菌原生质体的得率最高。

这可能是因为菌体的不同生理状态,直接影响到细胞壁的结构、菌体的代谢水平及菌体的活力等。

青霉菌原生质体制备一般取对数生长期的细胞,此时细胞代谢活跃,生长率高,群体细胞的化学组成、形态及生理特征比较一致。

对数生长期以前的菌丝体细胞壁结构对降解酶不敏感,酶解过程中更多的是将细胞壁最外层葡聚糖部分降解,造成菌丝体断裂,内含物溢出。

到了对数生长后期,菌丝体原生质体释放量较高,但菌丝体体内有大量液泡产生,且原生质膜内皱较多,故释放的原生质体体积较大。

4 小结确定了丝状真菌——青霉菌原生质体形成最佳的部分条件是用马铃薯液体培养基,液体震荡培养温度28℃, 酶解3.5h ,酶解温度33℃ ,不用预处理,稳定剂采用0.7mol/lNacl。

本次实验分别从菌龄、蜗牛酶的浓度等方面研究了提取丝状真菌——青霉菌原生质体的最优条件。

所得结论如下:1.菌龄对青霉菌原生质体提取存在着比较大的影响。

在相同的培养条件下,通过比较液体摇床震荡培养36h、42h、48h的青霉菌,得出的结论是:培养42h的青霉菌释放原生质体的数量最大。

2. 蜗牛酶浓度对青霉菌原生质体提取也存在着比较大的影响。

在相同的培养条件下,通过比较1mg/ml、3mg/ml、5mg/ml、7mg/ml、9mg/ml的蜗牛酶浓度对原生质体形成的影响,得到的结论是:蜗牛酶的浓度为5mg/ml时,能制备最大量的原生质体。

参考文献1 诸葛健主编沈微副主编工业微生物育种学化学工业出版社 1999.2 张志光,李东屏,方芳,郭建春. 丝状真菌原生质体技术研究——培养条件对原生质体的影响(VII)[J]湖南师范大学自然科学学报, 1998,(01).3张志光,李东屏,邹寿长,方芳. 丝状真菌原生质体技术的研究(Ⅷ)——渗透压稳定剂对原生质体的影响[J]湖南师范大学自然科学学报, 1998,(02).4张志光,李东屏,方芳. 丝状真菌原生质体技术研究(V)──原生质体融合的形态学观察[J]湖南师范大学自然科学学报, 1994,(03).5农向群,吴正铠,包建中. 金龟子绿僵菌原生质体形成和再生的研究[J]微生物学通报, 1990,(02).6谭文辉,李燕萍,许杨. 微生物原生质体制备及再生的影响因素[J]现代食品科技, 2006,(03).7王燕. 双亲灭活米曲霉原生质体融合中原生质体制备的研究[J]中国酿造, 2007,(05).8谭文辉. 橙色红曲菌AS3.4384产孢及原生质体制备和再生条件的优化[D]南昌大学, 2006.熊姗薇,孙宇辉,涂国全. 链霉菌702原生质体的制备和再生条件研究[J]江西科学, 2007,(06).9宋爱环,李红叶,刘小红. 指状青霉(Penicillium digitatum)原生质体制备和再生条件[J]农业生物技术学报, 2004,(02).10郑重谊,谢达平,谭周进,肖克宇,李雨虹. 影响微生物原生质体融合技术的因素[J]湖南农业科学, 2006,(04).11孙传宝,朱春宝,许文思. 产黄青霉原生质体制备和再生影响因子分析[J]中国抗生素杂志, 2001,(04).12林学政,沈继红,李光友.海藻原生质体融合及杂交技术的研究进展.海洋科学,2000,24(8):1-3.13 彭帮柱, 岳田利, 袁亚宏等. 酵母菌原生质体融合技术.西北农业学报,2004,13 (1):101-10314孙传宝,朱春宝,许文思.产黄青霉原生质体制备和再生影响因子分析.中国抗生素杂志,2001, 26(4):241-244.15李元文. 姬菇原生质体技术的研究[D]湖南农业大学, 2006.16李蕤,马守能,刘群,吴克,刘斌,潘仁瑞. 香菇菌丝原生质体制备及融合条件的研究[J]安徽大学学报(自然科学版) , 2001,(03).17程东升,邹莉,潘学仁. 菌丝培养条件的改进对香菇原生质体释放的促进效果[J]东北林业大学学报, 1994,(02).18郑佐兴. 米曲霉和黑曲霉营养缺陷型的分离及原生质体的制备[J]工业微生物, 1994,(01) .19 Chang J Y. T he functional dom ain of hirudin,a th rom bin2specific inh ibito r. FEBS L ett, 1983, 164: 307~309 .20 L iang S P,L aursen R A. Covalent immobilization of p ro teins and pep tides fo r so lid2phase sequencing using prepacked cap illary co lum ns.A nalyt B iochem, 1990, 188: 366~ 373.21 W alsm ann P. Iso lation and characterization of h irudin fromH irud o M ed icina lis. Sem inars in T h rom bosis and Hom eo stasis, 1991, 17(2): 83~ 87.22 R. V. Muralidhar, T. Panda. Fungal protoplast fusion. Bio-process Engineering, 2000,22:429-431 .23 Challen MP, Bhattiprolu GR, Warner PJ. Cloning the Coprumus bilannatus TRP2 gene and it use as a selectable marker in transformation .Mycology Research, 1994, 98(2) :179~185 .24 Osamu Ishibashi, Kazuo Shishido. Nucleaotide sequence of a ras gene from the basidiomycete Coprinus cinereus .Gene, 1993, 125(2) :233~234。