印前处理

- 格式:pptx

- 大小:16.79 MB

- 文档页数:67

印刷行业印刷品质量检验规范引言:印刷行业是一个高度专业化和技术化的行业,印刷品质量关乎到产品形象和市场竞争力。

为了确保印刷品质量的一致性和可靠性,制定印刷品质量检验规范是必要的。

本文将从印前处理、印刷过程和印后加工等方面,介绍印刷行业印刷品质量检验规范。

一、印前处理印前处理是指印刷前的准备工作,包括设计、排版、校对等环节。

印刷品质量的检验应从印前处理开始。

1.设计规范设计规范是印刷品质量的基础,设计师应遵循以下原则进行设计:-色彩搭配合理:避免使用过多颜色,注意色彩的辨识度和协调性。

-大小比例一致:保持元素之间的大小比例适宜,避免画面失衡。

-图案分辨率:图像素材要求高分辨率,确保印刷后的效果清晰。

-字体选择合适:字体要清晰易读,避免过小或过大的尺寸。

2.排版要求排版是印刷品质量的重要环节,应注意以下要求进行排版:-文字对齐准确:文字排列要整齐,段落与段落之间的间距要一致。

-标点符号规范:遵循标点符号的使用规范,避免重复使用或漏用标点符号。

-文字重叠问题:避免文字重叠,确保文字的清晰可读。

3.校对流程校对是排版完毕后进行的环节,主要检查错别字、标点符号等错误。

校对流程应有严格的质量控制,包括词语、标点、大小写等方面的检查。

二、印刷过程印刷品质量的检验应注重印刷过程中的关键环节,以确保印刷品的准确性和一致性。

1.印刷颜色准确性-使用色标:在印刷过程中设置准确的色标,确保印刷色彩准确。

-密度调整:印刷过程中根据需要调整墨色的浓度,保证色彩的准确还原。

2.印刷版材-检查版材质量:印刷版材应符合国家标准,无明显的划痕、破损或变形。

-检查印版注册:印刷版应正确装配,确保印刷的位置准确无误。

-印版清洁度:印版应保持清洁,避免灰尘等杂质对印刷品质量的影响。

3.印刷速度和压力-调整印刷速度:根据印刷材料和印刷品质量要求,合理调整印刷速度,保证印刷品的清晰度和准确度。

-控制印刷压力:根据印刷材料的特性和印刷品质量要求,控制印刷压力的大小,避免造成印刷过度或不足的问题。

基础知识(印前处理和制作员职业技能培训教程)

印前处理是指在正式印刷前对图像进行一系列的处理。

包括彩色空间转换、色彩校正、色彩分离、图像修整等多个过程。

印前处理的目的是最大限度的提高印刷质量,确保印刷品的准确性、一致性和稳定性。

制作员则是一名具有印前及相关技能的专业人员,在印刷生产中有着重要的作用。

其职责包括接受客户提供的设计稿和素材,进行图像处理、页面排版、出版物制作等各种印前工作,最终完成高质量的印刷品制作。

以下是基础的印前处理和制作员职业技能培训教程:

Photoshop的应用:掌握Photoshop的使用方法,包括图像的高斯模糊、锐化、去除噪点等基本操作,能够对图像进行有效地修整和处理。

Illustrator的应用:掌握Illustrator的使用方法,能够快速地制作矢量图,并使用它们进行Logo 设计、页面布局等。

色彩管理知识:了解色彩管理原理及颜色空间的基本概念。

这样可以控制色彩输出的精确度和一致性,确保印刷品的色彩准确性。

印刷工艺:对不同材料和印刷机进行综合分析和评估,选择最合适的印刷工艺和设备。

同时理解印刷过程中的环节和原理,减少出现问题的概率。

文件制作流程:了解文件制作流程中的各个环节,如文本编辑、排版、图片处理、数据输出等,掌握各种所需的软件操作技能。

专业素材的使用:熟悉各种印刷相关的专业素材的规格要求和使用方法。

例如,各种常用纸张规格、CMYK颜色值、Pantone色卡等。

印刷作业指导书一、引言印刷作业指导书是为了规范印刷作业流程、提高印刷质量而编写的指导性文件。

本文将详细介绍印刷作业的各个环节,包括前期准备、印前处理、印刷操作、印后处理等内容。

二、前期准备1. 接收印刷任务:在接收印刷任务时,需核对任务要求,包括印刷品种类、尺寸、颜色、印刷数量等信息,并确保与客户沟通明确。

2. 文件处理:将接收到的文件进行检查,确保文件格式正确、图像分辨率合适,并进行必要的调整和优化。

3. 印刷材料准备:准备所需的印刷材料,包括纸张、油墨、版材等,确保其质量符合要求,并按照任务要求进行分类和储存。

三、印前处理1. 色彩管理:根据印刷任务要求,进行色彩管理,包括调整色彩模式、设置色彩曲线等,以确保印刷品的色彩准确。

2. 排版与调整:根据印刷任务的版面要求,进行文字和图像的排版与调整,确保版面整齐、美观。

3. 印刷文件输出:将印刷文件输出为印刷版,并进行必要的校样与审稿。

四、印刷操作1. 印刷机调整:根据印刷任务的要求,对印刷机进行调整,包括调整印刷压力、墨水供给、印刷速度等参数,以确保印刷效果符合要求。

2. 印刷过程控制:在印刷过程中,需对印刷品进行实时监控,调整印刷机的参数,以确保印刷品的质量稳定。

3. 印刷品质检:印刷完成后,对印刷品进行质量检查,包括检查色彩准确性、图像清晰度、版面整齐度等,确保印刷品符合要求。

五、印后处理1. 上光与覆膜:根据印刷任务要求,对印刷品进行上光或覆膜处理,以增加印刷品的光泽度和耐久性。

2. 切割与装订:根据印刷品的尺寸要求,进行切割与装订操作,确保印刷品的整体完整性。

3. 印刷品包装:将印刷品进行包装,包括装箱、标签贴附等操作,以便于运输和存储。

六、总结印刷作业指导书详细介绍了印刷作业的各个环节,包括前期准备、印前处理、印刷操作、印后处理等内容。

通过按照指导书的要求进行操作,可以提高印刷质量,确保印刷品符合客户要求。

在实际操作中,还需根据具体情况进行调整和优化,以达到最佳的印刷效果。

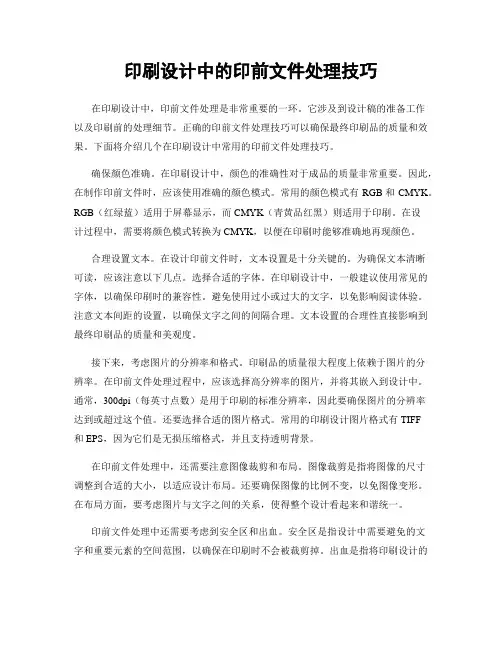

印刷设计中的印前文件处理技巧在印刷设计中,印前文件处理是非常重要的一环。

它涉及到设计稿的准备工作以及印刷前的处理细节。

正确的印前文件处理技巧可以确保最终印刷品的质量和效果。

下面将介绍几个在印刷设计中常用的印前文件处理技巧。

确保颜色准确。

在印刷设计中,颜色的准确性对于成品的质量非常重要。

因此,在制作印前文件时,应该使用准确的颜色模式。

常用的颜色模式有RGB和CMYK。

RGB(红绿蓝)适用于屏幕显示,而CMYK(青黄品红黑)则适用于印刷。

在设计过程中,需要将颜色模式转换为CMYK,以便在印刷时能够准确地再现颜色。

合理设置文本。

在设计印前文件时,文本设置是十分关键的。

为确保文本清晰可读,应该注意以下几点。

选择合适的字体。

在印刷设计中,一般建议使用常见的字体,以确保印刷时的兼容性。

避免使用过小或过大的文字,以免影响阅读体验。

注意文本间距的设置,以确保文字之间的间隔合理。

文本设置的合理性直接影响到最终印刷品的质量和美观度。

接下来,考虑图片的分辨率和格式。

印刷品的质量很大程度上依赖于图片的分辨率。

在印前文件处理过程中,应该选择高分辨率的图片,并将其嵌入到设计中。

通常,300dpi(每英寸点数)是用于印刷的标准分辨率,因此要确保图片的分辨率达到或超过这个值。

还要选择合适的图片格式。

常用的印刷设计图片格式有TIFF和EPS,因为它们是无损压缩格式,并且支持透明背景。

在印前文件处理中,还需要注意图像裁剪和布局。

图像裁剪是指将图像的尺寸调整到合适的大小,以适应设计布局。

还要确保图像的比例不变,以免图像变形。

在布局方面,要考虑图片与文字之间的关系,使得整个设计看起来和谐统一。

印前文件处理中还需要考虑到安全区和出血。

安全区是指设计中需要避免的文字和重要元素的空间范围,以确保在印刷时不会被裁剪掉。

出血是指将印刷设计的边缘延伸到裁剪线之外,以防止裁剪不准确而导致白边或无法完全充满页面。

为了确保最终印刷品的质量和效果,安全区和出血的设置非常重要。

印刷生产工艺流程印刷生产工艺是指将设计好的图案、文字等内容通过印刷设备转移到纸张或其他材料上的过程。

印刷生产工艺是一个复杂的流程,需要经过多个环节和步骤才能完成。

下面将详细介绍印刷生产工艺的流程。

1. 设计与制版印刷生产的第一步是设计与制版。

设计师根据客户的需求和要求,设计出符合要求的图案、文字等内容。

然后,制版工程师将设计好的内容制作成印刷所需的版面,包括平版、凸版、凹版等不同的版面。

2. 印前处理印前处理是指在印刷之前对版面和印刷材料进行处理。

这包括对版面进行检查和修整,以确保版面的质量和完整性;对印刷材料进行处理,包括对纸张进行切割、折叠、装订等处理,以确保印刷材料的质量和适用性。

3. 印刷印刷是印刷生产的核心环节。

在印刷过程中,印刷机将版面上的图案、文字等内容转移到印刷材料上。

印刷机根据版面的不同,可以分为平版印刷机、凸版印刷机、凹版印刷机等不同类型的印刷机。

4. 印刷后处理印刷后处理是指在印刷之后对印刷材料进行处理。

这包括对印刷材料进行切割、折叠、装订等处理,以确保印刷材料的质量和完整性。

印刷后处理也包括对印刷品进行检查和包装,以确保印刷品的质量和完整性。

5. 质量控制质量控制是印刷生产工艺中至关重要的一环。

在整个印刷生产过程中,都需要对印刷材料、版面和印刷品进行严格的质量控制,以确保印刷品的质量和完整性。

这包括对版面的质量进行检查和修整,对印刷材料的质量进行检查和处理,对印刷品进行检查和包装等环节。

6. 环保措施在印刷生产工艺中,环保措施也是至关重要的一环。

印刷生产过程中会产生大量的废水、废气和废物,如果不加以处理和处理,会对环境造成严重的污染。

因此,在印刷生产过程中,需要对废水、废气和废物进行处理和处理,以确保环境的清洁和健康。

总结印刷生产工艺是一个复杂的流程,需要经过多个环节和步骤才能完成。

从设计与制版到印刷后处理,再到质量控制和环保措施,每个环节都需要严格把关和处理。

只有这样,才能确保印刷品的质量和完整性,同时保护环境,实现可持续发展。

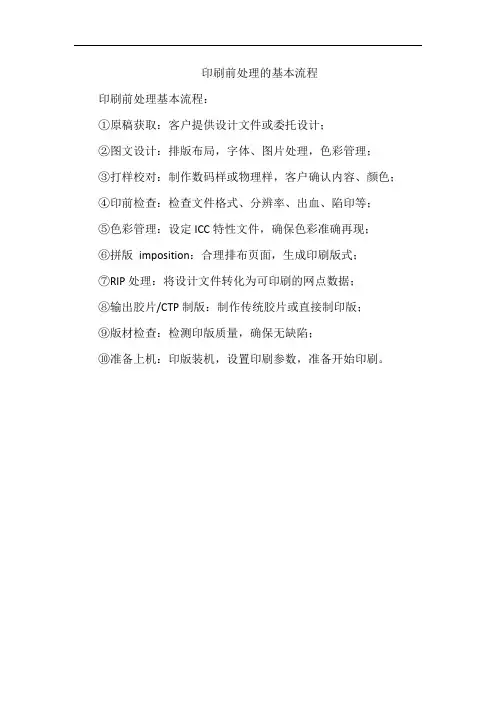

印刷前处理的基本流程

印刷前处理基本流程:

①原稿获取:客户提供设计文件或委托设计;

②图文设计:排版布局,字体、图片处理,色彩管理;

③打样校对:制作数码样或物理样,客户确认内容、颜色;

④印前检查:检查文件格式、分辨率、出血、陷印等;

⑤色彩管理:设定ICC特性文件,确保色彩准确再现;

⑥拼版imposition:合理排布页面,生成印刷版式;

⑦RIP处理:将设计文件转化为可印刷的网点数据;

⑧输出胶片/CTP制版:制作传统胶片或直接制印版;

⑨版材检查:检测印版质量,确保无缺陷;

⑩准备上机:印版装机,设置印刷参数,准备开始印刷。

印前处理和制作员职业技能培训教程好嘞,今天咱们聊聊“印前处理和制作员”的那些事儿。

哎,这个行业可真有趣,就像是在做一道道美味的菜。

你得先准备好材料,才行。

想象一下,你要把一张图片从脑海里的那种模糊状态,变得像一幅油画,色彩鲜艳、层次分明,简直就像魔法一样。

说到印前处理,首先要搞清楚你要印什么。

这可是个大事儿,得有个明确的目标。

是不是要印个宣传单,还是一本精美的画册?不一样的需求,准备的步骤也不一样。

咱们常说,心中有数,做事儿才不慌。

然后就得开始处理图像了。

先得把那些图片调整到合适的尺寸,别让它们在打印的时候变得扭曲得像个魔方,这可就麻烦了。

真是“画蛇添足”,多此一举。

颜色的管理就更有意思了。

这东西可不能随便调调就完事。

你得了解CMYK和RGB之间的差别。

就像早上喝咖啡的时候,你是要奶泡多一点,还是浓香一点,得看个人喜好。

颜色这玩意儿可讲究,调好了一切都顺风顺水,调不好,那就得痛苦了。

别看这只是小小的图层,万一出错,整个打印出来的效果就会让你忍不住想捶墙。

文件格式也有大学问。

你得弄清楚PDF、TIFF和JPEG之间的区别,别让自己搞得像是在解密古老的文字。

想象一下,你的文件搞错格式了,印出来的模样就像是走错片场,真是让人哭笑不得。

这时候,谁都不想成为那个“二货”。

咱们不得不提一下设备。

哎,设备就像是你做菜的锅碗瓢盆,差不多得用得顺手。

高清的打印机、专业的色彩管理软件、还有各种各样的配件,统统得用得得心应手。

你想想,要是打印机一出现问题,那可真是“头疼得厉害”。

别小看这些设备,调试的时候得认真对待,才能确保一切万无一失。

在印前处理和制作的过程中,细节真的是决定成败的关键。

每一个小小的调整,都会影响到最终的效果。

就像做饭,调料放多了少了,味道都大不相同。

你得时刻关注每一个细节,把它们都打磨得闪闪发光。

真是“细节决定成败”,这个道理永远都不变。

沟通也是至关重要。

跟客户、设计师之间的交流,简直就像一场舞蹈。

一、塑料薄膜的印前处理塑料薄膜一般采用凹版印刷、柔性版印刷以及丝网印刷等工艺,通常在印刷后还要进行复合加工,以达到良好的使用效果。

而各种塑料的表面特性,因其分子结构、极性基团、结晶程度以及化学稳定性等因素不同而有很大的差异。

这些因素对于印刷油墨的结合牢度、复合薄膜的黏结强度等影响甚大。

故在印刷或复合加工前,应视不同塑料的表面性质,适当地进行表面处理,以求获得优良的加工适性。

1.提高薄膜的可印性从理论上讲,在承印物上要获得良好的可印性,承印物的表面张力应高于印刷油墨的表面张力。

PP、PE膜系非极性高分子材料,化学性能稳定,表面张力小,加之合成树脂时添加的开口剂、抗静电剂、耐老化剂等影响,难与油墨黏结。

为了提高塑料薄膜的表面张力,改善其润湿性能和黏结性能,从而提高印刷油墨的牢度,常用的表面处理方法有以下几种。

①电晕处理法。

利用高频(中频)高压电源,在放电刀架和刀片的间隙产生一种电晕释放现象,对塑料薄膜进行表面处理,这种方法叫电晕处理,也称电子冲击或电火花处理。

其处理作用为:a.通过放电,使两极之间的氧气电离,产生臭氧。

臭氧是一种强氧化剂,可以立即氧化塑料薄膜表面分子,使其由非极性转化为极性,表面张力提高。

普通的电晕机,是通过火花来产生臭氧,采取的是外部放电,臭氧产量低,我公司生产的是臭氧管式放电,臭氧的浓度高浓度可以达80-120mg/L,大大提高臭氧的利用率,从而提高薄膜的粘合度.b.电子冲击后,使薄膜表面产生微凹密集孔穴,使塑料表面粗化,增大表面活性。

2.臭氧薄膜处理工作原理现在人们普遍了解的大气臭氧层,是阻挡太阳紫外线的天然屏障,它是由太阳光的一种特定波长光谱的光照射后产生的,雷雨过后人们会呼吸到一种特殊的清新味道,实际就是空气中臭氧浓度提高(一般在0.04PPM左右)容易被人们察觉,臭氧浓度之所以提高,是因为闪电(高压发电)电离空气中的氧气形成臭氧,森林中、旅游地带空气格外清新,是因为植物在吸收CO2过程中制造了[O],氧原子在形成过程中,部分形成O2(我们呼吸的氧气)一部分O3(臭氧)正是自然界中无处不在的臭氧和太阳光中的紫外线在控制着细菌的生存平衡,保护着人类健康。

纸张存储及印前处理作业指导

一、由供应商运送过来的卷筒纸、平装纸。

由原纸仓接受,存储到仓库,室内温度控制

在5℃-35℃之间。

湿度在50%-8%之间,堆放层数最高4层,约5.5米左右的高度,原纸仓内需避免阳光直射,进出仓库需把仓库的门关闭好,以防止有大量的灰尘和沙子飞到纸上面去。

二、纸张印刷前由仓库分配到分切机去分切,如果原纸仓温度太低,而且切纸车间温度

在25℃以上,纸张有一个防湿过程,那么,纸堆应先防置3-5个小时以后在分切,以便切纸车间温度与原纸车间温度一直后,原纸恢复到原来的状态。

三、到印刷车间同一工单纸张需与统一排放到一起,并做好标识,以便印刷。

预印生产过程及工艺介绍

预印生产过程及工艺介绍如下:

预印生产过程包括印前处理、印刷和后加工三个主要环节。

在印前处理环节,设计师根据客户的要求,将图文信息通过数字化处理,制作成电子版文件。

在这个过程中,需要使用图像处理软件对图文信息进行编辑、排版、拼版等操作,确保图文信息无误。

在印刷环节,使用预印机将电子版文件印刷到承印材料上。

这个过程需要控制印刷机的参数,如印刷压力、印刷速度、墨量等,以保证印刷质量和效率。

在后加工环节,对印刷品进行表面处理、切割、模切等加工,以满足客户的不同需求。

在这个过程中,需要使用相应的加工设备,控制加工参数,以确保产品质量。

至于预印工艺,目前市面上比较流行的是胶印预印和凹版印刷预印。

这两种预印工艺都有各自的优缺点,可以根据实际需求选择适合的工艺。

胶印预印是指使用胶印机将图案或文字预先印刷在承印材料上。

这种工艺印刷效果好,色彩鲜艳,适合印刷平面或略有凹凸变化的承印材料。

但是,胶印预印需要使用专门的胶印机,成本较高,不适合小批量生产。

凹版印刷预印是指使用凹版印刷机将图案或文字预先印刷在承印材

料上。

这种工艺印刷效果好,适合印刷高精度的承印材料,如薄膜、金属等。

但是,凹版印刷预印需要使用专门的凹版印刷机,成本较高,不适合小批量生产。

1。

印刷厂各工种操作规程

印刷工

1. 印刷工必须遵循以下规程:

- 熟悉印刷品质要求和规格;

- 检查版面和印刷品,确保其质量并及时调整机器;

- 检查机器和设备,确保正常运转;

- 维护机器和设备以保持其正常工作状态;

- 定期清洗工作场所;

- 遵循安全规程,确保自己和他人安全。

2. 针对不同的印刷品,应按照要求使用合适的印刷技术和材料。

印前处理工

1. 印前处理工必须遵循以下规程:

- 准确理解和执行客户的订单和要求;

- 检查印刷文件并进行格式转换;

- 检查图片和文本内容并确保其正确性;

- 安排文件并确认文件流程;

- 处理图像并制作印刷版;

- 确认版面信息并建立数据库备份;

- 定期清洗工作场所;

- 遵循安全规程,确保自己和他人安全。

2. 针对不同的印刷品,应按照要求选择和处理印刷版材料和技术。

印后处理工

1. 印后处理工必须遵循以下规程:

- 准确理解和执行客户的订单和要求;

- 检查印刷品并进行质量检测;

- 进行后加工处理和装订;

- 进行包装和入库操作;

- 安排物流和发货;

- 定期清洗工作场所;

- 遵循安全规程,确保自己和他人安全。

2. 针对不同的印刷品,应按照要求选择和使用合适的后加工处理和装订技术和设备。

本规程适用于所有印刷厂各工种操作。

所有工作人员应认真遵守本规程,确保印刷品的质量和安全。

任何违反本规程的行为将受到惩罚。