高锰钢加工硬化机理研究

- 格式:pdf

- 大小:254.16 KB

- 文档页数:6

浅谈高锰钢的加工硬化

加工硬化是高锰钢的重要特征。

铸态高锰钢经水韧处理后形成单一的奥氏体组织,该组织硬度仅为170~230HB。

但是经过形变后奥氏体高锰钢的形变层内表现出的加工硬化现象,变形层的硬度可以达到500~800HB。

铸件的硬化层与冲击载荷的大小和形态、组织状态、化学成分、塑性性能、强度性能、形变速度等因素有关。

硬化层具有很高的硬度和良好的韧性,这种性能使硬化层具有高的抗冲击疲劳性能和高的抗磨料削损和形变磨损。

在表层硬化层被磨耗的同时外部冲击载荷又使硬化层连续不断地向钢的内部发展。

当高锰钢组分和外部载荷条件确定后,钢表面硬化层的硬度变化规律就确定,且这个规律不受表层磨损的影响而一直延续下去。

高锰钢在外载荷作用下产生的这种形变强化,通常称之为加工硬化。

该加工硬化最大的特点是在强冲击磨料磨损条件下,钢的表面通过形变强化具有很高的耐磨性。

实践中,越靠近表层,硬度分布急剧升高;越靠近基体内部,硬度分布趋于平缓。

硬化层下面仍是软韧的奥氏体组织。

这种硬度分布反映了钢表层的塑性变形程度,钢表层塑性变形量的分布与硬度分布有近似的规律,形变程度越高,硬度越高。

钢的表面这种塑性形变能够较好地吸收外部冲击载荷产生的冲击功。

从高锰钢加工硬化后的显微组织看,硬化层最外层的显微组织发生了很大变化,晶粒成为扁平状,滑移线数量很多,且不同的晶粒滑移线有不同的方向,从表层向内部发展,随变形程度的降低,晶粒变形程度减小,滑移线也减小。

探讨改性高锰钢组织及性能研究1 前言高锰钢具有较高的耐磨性能和冲击韧性,因而被广泛应用于球磨机衬板等易损件。

高锰钢作为耐磨材料,在抵抗强冲击、大压力作用下的磨料磨损或凿削磨损方面,其优异的耐磨性是其他材料所无法比拟的。

高锰钢在较大的冲击载荷或接触应力作用下,其表层迅速产生加工硬化,并有高密度位错和形变孪晶相继生成,从而产生高耐磨的表面层,而此时内层奥氏体仍保持着良好的韧性。

然而,随着现代工业的发展,普通高锰钢已经不能适应某些特殊工况条件的要求,需要进一步提高机械性能和耐磨性能,延长耐磨件的使用寿命。

试验表明,用合金化高锰钢制作的破碎机板锤、锤头、衬板和颚板等耐磨产品的使用寿命和抗磨损能力较普通高锰钢产品有很大的提高。

本文通过加入合金元素对奥氏体高锰钢进行合金化,研究了合金化高锰钢的显微组织、力学性能和耐磨性。

2 实验方法2.1 试样的制备熔炼采用500kg中频感应电炉,原料是废钢、生铁、高碳锰铁、铬铁、硅铁、钼铁、钛铁,用碳粉和硅钙粉作为还原剂,用铝终脱氧。

按照合金成分严格配料,以保证钢液质量,造型工艺为砂型铸造,浇注成标准铸钢楔形试块,高锰钢浇注温度不低于1500℃,改性高锰钢浇注温度1480-1500℃。

表1是传统高锰钢ZGMn13和改性高锰钢ZGMn13Cr2的化学成分。

采用线切割在试块下部截取金相试样、标准拉伸试样、冲击试样及耐磨损试样。

表1 试验材料化学成分/%2.2 热处理工艺及性能检测试样的热处理工艺参数为:采用80~100℃/h的速率将试样加热至600℃保温6h,再加热升温到1080~1100℃保温4h,水淬。

拉伸性能测试采用INSTRON 5587 300kN电子材料试验机,冲击韧度测试采用JB-300B型试验机,用电动洛氏HRD-150硬度计测试材料的硬度,硬度值取7点的平均值,用JSM-5610LV型扫描电子显微镜(SEM)观察试样的显微组织和冲击断口形貌。

静载磨损试验采用ML-100型销盘式磨料磨损试验机,试验磨程20.7 m、磨料180目砂纸、载荷6 N。

高锰钢强化研究综述高锰钢作为一种抗冲击耐磨材料广泛应用于冶金矿山、煤炭、电力等行业。

高锰钢是一种延性耐磨材料,冲击韧性很高,室温下高达a ku276.6。

“屈强比”较低,R el334~409MPa,Rm607~980MPa,有很强的应变硬化能力。

但在未充分硬化前,其耐磨性能并不高。

影响其磨损能力的因素主要是应变硬化能力和机械强度。

简单的说硬化性能好和机械强度两个因素保证表层硬度高而内层金属韧性,塑形好,类似调质钢,具有良好的综合力学性能。

应变硬化又叫加工硬化或形变强化,是材料重要的力学行为之一。

金属对塑形变形的抗力是随变形量的增加而增加的。

流变应力随应变的增加而增加的现象就是应变硬化。

塑形变形会使金属的强度性能(屈服极限、硬度、强度极限、弹性模量)等提高,而塑形性能降低。

加工硬化性能好有利于耐磨性的提高,体现在如下三个方面:硬化层表面硬度高,硬度提高快;有利于提高硬化层厚度;有利于提高屈服强度(Rel)和抗拉强度(Rm)。

硬化层表面的硬度提高和Rm、Rel 等力学性能的提高将直接促进耐磨性的提高。

应变硬化指数n是指因塑性变形引起的硬度和强度增加的度量。

n值的物理含义是材料均匀变形的能力。

n值大材料不易进入分散失稳,材料应变强化的能力强(即把变形从大应力处向小应力处转移的能力),n值隐含的物理意义是整个变形区域上应变分布的均匀性。

高锰钢加工硬化理论有孪晶硬化,位错硬化,Fe-Mn-C原子团硬化,马氏体硬化等。

将在后文结合强化理论阐述。

提高机械强度冲击韧性提高,抗冲击性能提高,在强烈冲击载荷下不会断裂。

另外疲劳强度(σ-1)提高,抗疲劳剥落能力提高,这促进高锰钢产品的寿命。

各种提高锰钢耐磨性研究工作开展的基础就是在提高某一性能的同时,最好亦能提高另一性能,但至少不损害或降低另一性能。

但是有学者根据使用工况不同,做了不同方向的研究。

如非强烈冲击载荷工况下的中锰钢,降低锰、碳含量,使奥氏体稳定性降低,而使加工硬化性能提高,但机械强度的不可避免降低。

《材料冶金学》专题之一高锰钢的性能特点及强化原理1概述自Hadfield 1882年发明高锰钢以来,至今已有100多年的历史。

高锰钢一般是指含碳量为0 9%~1 3%,含锰量为11 0%~14 0%的铸钢,即ZGMn13。

此材料在1000~1100℃之间为单一奥氏体组织,为保持此组织,需高温淬火,即在1100~1050℃间的温度内立即水淬至常温。

经过处理后的材料具备很好的韧性,受冲击载荷时发生表面硬化,其具有很高的耐磨性,故称之为耐磨钢。

因此高锰钢被广泛应用于机械制造、冶金、矿山、建材、电力和铁路等部门所使用的金属耐磨体,如挖掘机斗齿、球磨机衬板、破碎壁、轧臼壁、拖拉机履带板、风扇磨冲击板、破碎机颚板、铁道路岔等。

但由于此材料加工硬化快,不易切削加工,一般只限于铸造。

2高锰钢的性能特点2.1高锰钢的机械性能高锰钢的铸态组织是由奥氏体、碳化物、珠光体和通常存在的少量磷共晶等所组成。

碳化物数量多时会在晶界上以网状出现,钢的性能很脆。

这种低塑性、低韧性的钢在铸态下是无法使用的。

但通过固溶处理(即水韧处理)后,在强冲击工况下它变成一种高强度、高塑性、韧性好、特别耐磨的材料。

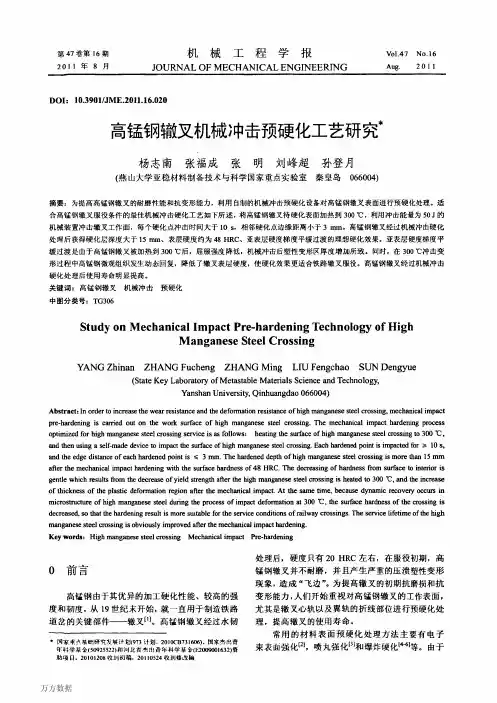

其性能对比如表1:σb (Mpa)σ0.2(Mpa)δ(%)αKJ/cm2HB铸态性能343.23―392.27 294.20―490.330.5―59.80―29.42200―300水韧处理性能617.82―1274.86343.23―470.7215―85196.13―294.20180―225表1:高锰钢在铸态下和水韧处理后性能对比以上是高锰钢在常温下的各种机械性能,但具有奥氏体组织的高锰钢在加热时会发生组织转变,性能会发生很大的变化。

当温度超过125℃时,在奥氏体中开始有碳化物析出。

随着温度的提高析出量增加,钢的性能变脆,塑、韧性下降。

图1是高锰钢经1050℃水韧处理后加热温度和延伸率的关系;图2是化学成分为 C1.12%, Mn13.56%, Si0.63%, S0.012%,P0.092%, Ti0.06%的高锰钢,经水韧处理后加热到不同温度,保温5小时水冷后测得的冲击韧性。

高锰钢现状发展[论文关键词]加工硬化机理常见问题现状发展应用[论文摘要]本文通过分析加工硬化机理、高锰钢生产中的常见问题等方面系统论述了高锰钢的现状,从生产工艺方面论述了高锰钢今后发展的情况,并进一步对高锰钢的应用进行了阐述。

高锰钢俗称“耐磨钢”,被广泛的应用于各个行业的许多耐磨件上。

随着对磨损机理研究的深入发展,人们对高锰钢的特性也了解的更透彻。

一、高锰钢加工硬化机理高锰钢原始硬度很低,而加工硬化能力很强,在使用中硬度提高,形变速度越快,硬化效果显著,硬度也越高,目前强化机理有以下几种:1、位错强化机制:高锰钢是大量Mn原子置换铁原子,显著降低层错能,因而易于形变,使位错密度增高,形成堆垛层错和形变亚结构,呈现加工硬化现象。

2、形变孪晶机制:高锰钢拉伸后,硬化区出现层状孪晶,硬度达HV460。

经重锤锤击后出现层状孪晶及位错缠结达HV500。

爆炸硬化时出现复合孪晶,硬度提高,硬化层加厚。

3、形变马氏体机制:从热力学角度讲,合金快速冷至M点以下可获得马氏体,而在M点以下存在Md点,在M,Md之间因应力作用可产生形变马氏体。

一般M点低于200℃。

Mn量为12%时,M点为-230℃以下,因此室温下一般变形的高锰钢不会产生形变诱发马氏体。

如果钢中碳量降至0。

8%时,在室温下也没能发现形变马氏体,而在-196℃低温下可出现δ。

θ马氏体,改变高锰钢中的含锰量,将锰量降至4%,室温形变后有ε。

δ马氏体产生,常规成分高锰钢固溶后经50%的变形量形变,硬度已达到较高数值,变值量增至35%时,发现有少量(约1、4%)δ马氏体,其间硬度变化与δ马氏体量的增加速度不一致,这样较大变形量的试验,也间接证明硬化主要原因不是由于产生了δ马氏体。

以前关于发现马氏体的报导,可能是高锰钢在空气炉中高温加热,造成表面碳、锰降低,或是加热不足,局部贫碳,促使形变马氏体出现。

根据这个机理,现在已有将高锰钢进行表面控制脱碳,使得在水韧处理后产生马氏体,用以强化高锰钢,提高耐磨性的报导。

(一)立项依据与研究内容1、项目的立项依据在机械制造和生产中常常会遇到一些新、难加工材料的工件需要切削加工,如果不了解、熟悉其可加工性,就无法选择合适的加工刀具材料,也就无法保证其生产效率和加工质量,甚至无法加工,这是机械加工中的难题。

其中,高锰钢就属于典型代表之一。

由于高锰钢材料具有的特殊性能,如强度、硬度高,耐磨损等,得到了越来越广泛的应用,如应用于国防、军工、航空、铁路等。

以铁路为例,高速铁路上使用的道岔就是高锰钢材料,其具有代表性的钢种为含碳量1.0-1.4%、含锰量11-14%的哈德菲尔德(Hadfield)高锰钢,经水韧处理后的高锰钢在常温下的组织为单一的奥氏体固溶体,在加工中当其受到冲击力和压力时,材料组织剧烈强化而使奥氏体转变为马氏体,表层硬度显著提高,从而使材料具有极高的耐磨性,导致用常规切削方法加工极为困难,刀具寿命、加工精度和加工效率均很低。

如沈阳铁路局某配件厂,在高锰钢道岔上钻孔时,使用的硬质合金钻头破损情况非常严重,经常是钻一个孔,需要几把钻头“前赴后继”才能完成,铣削时,刀具的破损及磨损现象也非常普遍。

企业不仅加工效率极低,而且资源浪费严重,仅刀具一项,每年就达数百万元。

因此,高锰钢的加工问题是一个迫切需要解决的问题,解决好该问题,可以有效提高劳动生产率,降低加工成本,保证切削加工质量,对生产十分有利。

仅对铁路行业而言,揭示高锰钢切削加工的机理,研究和开发高效切削加工高锰钢的新技术,可以有效地优化切削参数和切削过程,提高高锰钢道岔加工效率,降低刀具磨损,从而可以进一步制定以及完善高速铁路高锰钢道岔的生产工艺标准,为我国新建高速客、货运专线铁路序幕的拉开,提供一定的原动力。

同时,对于其它行业和领域内高锰钢的应用加工,也可以提供理论与技术上的支撑。

美、日、德、前苏联等工业发达国家从60年代起开始研究难切削材料包括高锰钢的加工技术。

我国从70年代后期开始进行高锰钢切削加工的研究,重点研究用于铁路的ZGMn13 高锰钢辙叉的钻削、刨削和铣削加工。

高锰钢爆炸硬化技术研究的开题报告标题:高锰钢爆炸硬化技术研究一、研究背景高锰钢是一种具有高硬度、高韧性和良好的耐磨性能的钢种,广泛应用于矿山、铁路、建筑等领域。

然而,目前在高强度条件下,高锰钢的加工难度较大,加工后会发生一定程度的软化现象,降低了其使用寿命和耐磨性能。

因此,如何提高高锰钢的硬度和韧性,以及降低其软化现象,成为了当前研究的热点问题。

爆炸硬化技术是一种通过爆炸冲击波作用于材料表面,使其表面形成高压、高温的瞬态状态,从而使表面组织发生相变或变形,从而到达提高材料硬度、韧性的目的。

由于爆炸硬化技术具有成本低、工艺简单、易操作等优势,因此逐渐应用于各种金属材料的表面加工领域。

二、研究目的和意义本研究的目的是探究高锰钢在爆炸硬化技术作用下的表面硬化、耐磨性能及其相应机理,为高锰钢的加工提供新的方法和途径,进一步提高高锰钢的使用寿命和耐磨性能。

三、研究方法和内容(一)研究方法通过文献资料查阅、实验测试和数据分析等方式,研究高锰钢在不同爆炸作用条件下的表面硬化、耐磨性能变化规律;分析爆炸硬化过程中的物理、化学、力学参数的影响因素和作用机理;采用扫描电镜等分析技术对样品的表面微观形貌进行观察和表征,探究表面组织结构和晶粒的变化情况。

(二)研究内容1. 先对高锰钢的组成、特性和加工技术进行综述和分析。

2. 制备高锰钢样品,分别采用激光爆炸和电火花爆炸硬化技术进行处理,分析表面硬度的变化以及耐磨性能的改善情况。

3. 利用扫描电镜等分析技术,观察高锰钢表面微观形貌的变化,研究其表面组织结构和晶粒的变化情况。

4. 对测试结果进行数据分析和统计,总结高锰钢爆炸硬化技术的适用条件、加工结果,提出相应的优化措施和发展方向。

四、研究预期结果通过本研究,预计可以得出以下结果:1. 爆炸硬化技术对高锰钢的表面硬度和耐磨性能具有显著改善效果。

2. 通过对高锰钢表面微观形貌的观察和表征,可以探究表面晶粒的变化情况,以及相应的加工机理。