回转盘工艺规程毕业设计及镗孔工序夹具设计

- 格式:doc

- 大小:661.50 KB

- 文档页数:27

CA6140拨叉()课程设计资料(UG4.0装配图)(三维图)[A7-045]课设类-CA6140车床法兰盘[]车Ф90端面夹具设计双向杠杆传递装置本体加工工艺及其孔(2-Ф10)加工夹具设计120X120mm圆柱体毛坯孔加工钻床夹具设计1P68F上箱体工艺及夹具设计(全套含图)1、V553机械制造技术课程设计-摇臂支架的加工工艺及钻Φ2mm孔夹具设计【4张优秀】2110型柴油机气缸盖加工工艺规程设计及夹具设计4110发动机飞轮壳前端面钻模夹具设计A0051毕业设计(论文)-一种包装机箱体的加工工艺分析及夹具设计(含全套CAD图纸)A0147毕业设计(论文)-凿岩机缸体加工工艺及夹具设计(含全套CAD图纸)A0154毕业设计(论文)-轴加工工艺规程及铣方块的夹具设计A0164毕业设计(论文)-CA6110发动机曲轴的加工工艺及夹具设计(含图纸)A0175毕业设计(论文)-主轴轴承座加工制造及钻床夹具设计(含图纸+工序卡)A0176毕业设计(论文)-中心架盖加工工艺规程及工装夹具设计A0181毕业设计(论文)-车床套工艺及夹具设计(含CAD图纸)A0183毕业设计(论文)-WHX112减速机机盖及机壳加工工艺及铣夹具设计A0185毕业设计(论文)-C6132车床尾座体的机械加工工艺规程及夹具设计B029机械设计毕业设计(论文)-车床拨叉A的加工工艺及夹具设计(含全套图纸及综述)B061毕业设计(论文)-星轮加工艺及专用夹具设计(含全套CAD图纸)B072毕业设计(论文)-PKZ160列车轴支承座加工工艺及夹具设计(含全套CAD图纸)B102毕业设计(论文)-JH-14型回柱绞车蜗轮箱加工工艺及夹具设计(含全套CAD图纸)B120毕业设计(论文)-气门摇臂轴支座加工工艺及其夹具设计(含全套CAD图纸)B157毕业设计(论文)-拨叉加工工艺及夹具设计(含全套CAD图纸)B158毕业设计(论文)-CA6140杠杆零件的加工工艺及夹具设计(含全套CAD图纸)B164毕业设计(论文)-车床转盘机械制造工艺及夹具设计-全套图纸B166毕业设计(论文)-发动机机体加工工艺及其夹具设计(含全套CAD图纸)B171毕业设计(论文)-4125型柴油机气缸体的机械加工工艺及夹具设计(含全套CAD图纸)B200毕业设计(论文)-CA6140主轴工艺与夹具设计(含全套CAD图纸)C068毕业设计(论文)-托盘交换器及其随行夹具设计(含全套CAD图纸)C073毕业设计(论文)-电动叉车变速箱箱体的加工工艺规程及夹具设计(含全套CAD图纸)C096毕业设计(论文)--拨叉C加工工艺及夹具设计(含全套CAD图纸)C097毕业设计(论文)-拨叉A加工工艺及夹具设计(含全套CAD图纸)C098毕业设计(论文)-拨叉80-08的加工工艺及夹具设计(含全套CAD图纸)C128毕业设计(论文)-齿轮泵泵体工艺规程及夹具设计(含全套图纸)C135毕业设计(论文)-变速箱壳体组合机床夹具设计(含全套CAD图纸)C155毕业设计(论文)-回转盘工艺规程设计及镗孔工序夹具设计(全套CAD图纸)C156毕业设计(论文)-CA6140型铝活塞的机械加工工艺设计及夹具设计C157毕业设计(论文)-CA141汽车左转向节的加工工艺规程及夹具设计(含全套图纸)C161毕业设计(论文)-车床转盘工艺夹具的设计(含全套图纸)C163毕业设计(论文)-气门摇臂轴支座的机械加工工艺及夹具设计(含全套图纸)C196毕业设计(论文)-WHX112减速器机壳及夹具设计(全套图纸)C200毕业设计(论文)-B6065刨床推动架机械加工工艺规程设计和机床专用夹具设计(含全套CAD图纸)C620拨叉的机械加工工艺规程及专用夹具设计CA10B加工零件课程设计CA10B 前刹车调整臂外壳”零件的机械加工工艺及工艺设备设计CA6140主轴加工工艺及夹具设计(全套含图)5CA6140床头I轴轴承座及专用夹具设计(全套含图)CA6140机床后托架加工工艺及夹具设计(全套含图)5CA6140杠杆中心孔夹具设计(全套含图)CA6140车床后托架加工工艺规程CA6140车床后托架的夹具.docCA6140车床拨叉的加工工艺(设计钻φ5孔及2-M8孔的钻床夹具)ca6140车床拨叉的加工工艺(设计钻φ5孔及2-m8孔的钻床夹具)6o8c9tCA6140车床拨叉的加工工艺(设计钻φ5锥孔及2-M8孔的钻床夹具)ca6140车床拨叉的加工工艺(设计钻φ5锥孔及2-m8孔的钻床夹具)8b8i3iCA6140车床法兰盘的加工工艺(设计钻φ6mm孔的钻床夹具)ca6140车床法兰盘的加工工艺(设计钻φ6mm孔的钻床夹具)4n8s4wCA6140车床法兰盘零件的机械加工工艺及工艺设备设计CA6140车床法杠杆的加工工艺(含全套设计图纸)CA6140车床齿轮工艺规程与夹具设计(全套含图)CA6150车床主轴箱箱体工装工艺及夹具设计D001毕业设计(论文)-C6140主轴箱体加工工艺及夹具设计D008毕业设计(论文)-汽车连杆加工工艺及夹具设计(含全套图纸)D017毕业设计(论文)-CA6140杠杆加工工艺及夹具设计(含全套图纸)D018毕业设计(论文)-CA6140主轴加工工艺及夹具设计(含图纸)D021毕业设计(论文)-CA6140车床后托架加工工艺及夹具设计D021毕业设计(论文)-CA6140车床拨叉加工工艺编制及夹具设计(含全套图纸)D049机械设计课程设计-“法兰盘”零件的机械加工工艺规程及铣距Φ90mm中心线24mm 和34mm两侧平面的工序专用夹具设计(含全套图纸)D050机械设计课程设计-拨叉加工工艺与铣夹具设计及其三维造型D106夹具课程设计-120X120mm圆柱体毛坯孔加工钻床专用夹具(含全套CAD图纸)D114毕业设计(论文)-CA6140普通车床床头1轴轴承座夹具设计(含全套CAD图纸)D120毕业设计(论文)-2110型柴油机气缸盖加工工艺规程设计及夹具设计(含全套CAD 图纸)D138毕业设计(论文)-4110发动机飞轮壳前端面钻模夹具设计-(含全套CAD图纸)D146毕业设计(论文)-Z3050×16立柱摇臂升降钻床壳体的加工工艺及夹具设计(含CAD 图纸)D159毕业设计(论文)-X5020B立式升降台铣床拔叉壳体工艺及夹具设计(全套CAD图纸)D180柴油机12孔攻丝机床及夹具设计d180柴油机12孔攻丝机床及夹具设计6e8l1oD180柴油机12孔攻丝机床及夹具设计(含全套设计图)D187毕业设计(论文)-YTP26气腿式凿岩机机体工艺、夹具设计(CAD图纸)d85推土机齿轮工艺及刀具设计8r8j5eE014毕业设计(论文)-传动轴的工艺规程及夹具设计(全套图纸)E025毕业设计(论文)-粗镗活塞销孔专用机床及夹具设计(完整图纸)E045毕业设计(论文)-回转盘的机械加工工艺规程及其镗工序的专用夹具(完整图纸)E056机械制造工艺学课程设计-制定机械密封装备传动套的加工工艺,设计铣8mm凸台的铣床夹具(完整图纸)E088毕业设计(论文)-梳棉机多轴箱箱体工艺及夹具设计(全套图纸)E096毕业设计(论文)-内圆磨床主轴工艺及夹具设计(全套图纸)E143机械制造工艺学课程设计-连杆钻孔φ10H9专用夹具(完整图纸)E158毕业设计(论文)-X5020B立式升降台铣床拨叉壳体工艺及夹具设计(全套图纸)E168毕业设计(论文)-WH212减速机壳体加工工艺及夹具设计(全套图纸)E169机械制造工艺学课程设计-设计“拨叉”(CA6140车床)零件的机械加工工艺规程及夹具设计(全套图纸)E174毕业设计(论文)-X6232C齿轮加工工艺及其齿轮夹具和刀具设计(完整图纸)E175毕业设计(论文)-连杆零件工艺规程及其夹具设计(完整图纸)E190机械制造技术基础课程设计-制定CA6140C车床杠杆()的加工工艺,设计钻φ25的钻床夹具(全套图纸)E191机械制造工艺及夹具课程设计-制定CA6140C车床拨叉()的加工工艺,设计铣8mm 槽的铣床夹具(全套图纸)E192机械制造工艺及夹具课程设计-制定CA6140C车床拨叉()的加工工艺,设计铣18mm 槽的铣床夹具(全套图纸)E193机械制造工艺学课程设计-CA6140法兰盘机加工规程及夹具设计(全套图纸)E194机械制造工艺学课程设计-CA6140车床拨叉()工艺规程及钻φ22的钻床夹具(全套图纸)E195机械制造工艺学课程设计-制定CA6140车床法兰盘的加工工艺,设计钻φ6mm孔的钻床夹具(全套图纸)E196机械制造工艺学课程设计-CA6140车床后托架的加工工艺(设计钻40mm,30.2mm,25.5mm孔的钻床夹具)--全套图纸E197机械制造工艺学课程设计-制定CA6140车床拨叉()的加工工艺,设计钻φ5孔及2-M8孔的钻床夹具(全套图纸)E198机械制造工艺学课程设计-设计轴承座车Φ30mm孔的车床夹具(全套图纸)E199机械制造工艺学课程设计-制定CA6140车床拨叉()的加工工艺,设计钻φ25孔的钻床夹具(全套图纸)E200机械制造工艺学课程设计-制定拨叉F零件的加工工艺,设计铣尺寸18H11槽的铣床夹具(全套图纸)F001机械制造工艺学课程设计-制定拨叉零件()的加工工艺,设计铣30×80面的铣床夹具(全套图纸)F002毕业设计(论文)-CA6140车床拨叉()机械加工工艺规程及铣断专用夹具设计(全套图纸)F003机械制造工艺学课程设计-制定CA6140C车床杠杆()的加工工艺,设计钻直径12.7的孔的钻床夹具(全套图纸)F004机械制造工艺学课程设计-CA1340自动车床杠杆工艺规程及夹具设计(全套图纸)F007机械制造工艺课程设计-CA6140卧式车床上的法兰盘工艺规程及夹具设计(全套图纸)F008机械制造工艺学课程设计-C6410车床拨叉工艺规程及专用夹具设计(全套图纸)F013夹具课程设计-CA6140钻床专用夹具设计(全套图纸)F014机械制造工艺学课程设计-制定CA6140车床拨叉()的加工工艺,设计车60H12圆弧车床夹具(全套图纸)F015机械制造工艺学课程设计-CA6140车床拨叉的加工工艺,设计车55圆弧的车床和钻25孔的钻床夹具(全套图纸)F018毕业设计(论文)-D180柴油机12孔攻丝机床及夹具设计(全套图纸)F030毕业设计(论文)-络筒机槽筒专用加工机床及夹具设计(完整图纸)F043毕业设计(论文)-齿轮架零件的机械加工工艺规程及专用夹具设计(全套图纸)F075毕业设计(论文)-拨叉的CADCAPP设计及夹具PROE造型(全套图纸)F076机械制造工艺学课程设计-制定电机壳的加工工艺,设计钻Φ8.5mm孔的钻床夹具(全套图纸)F082毕业设计(论文)-推动架的钻床夹具设计(全套图纸)F083毕业设计(论文)-镗柴油机连杆大头孔组合机床总体及夹具设计(全套图纸)F089机械制造工艺学课程设计-CA6140车床拨叉零件()的工艺规程及夹具设计(全套图纸)F092毕业设计(论文)-法兰盘工艺规程及夹具设计(全套图纸)F094毕业设计(论文)-法兰盘工艺规程及夹具设计(全套图纸)F129毕业设计(论文)-勾尾框夹具设计(全套图纸)F161机械设计课程设计-飞锤支架的夹具设计(全套图纸)FT380L油箱隔板底边纵向点焊自动传动工装设计(全套含图)G002机械制造工艺学课程设计-设计杠杆零件的机械加工工艺规程及加工Φ8孔工序的专用机床夹具(完整图纸)G003毕业设计(论文)-组合机床主轴箱及夹具设计(全套图纸)G022数控技术毕业设计(论文)-十字接头零件工艺及钻孔夹具设计(完整图纸)G047毕业设计(论文)-三爪卡盘增力机构夹具设计(全套图纸)G053毕业设计(论文)-齿轮泵泵盖连接螺孔底孔钻削专机及夹具设计(有图纸)G074机械制造技术基础课程设计-填料箱盖夹具设计(全套图纸)G091机械制造技术基础课程设计-CA10B解放牌汽车前刹车调整臂外壳夹具设计(全套图纸)G093机械制造工艺学课程设计-滤座的机械加工工艺规程编制及车夹具设计(全套图纸)G094机制工艺及夹具课程设计-活动钳口零件的机械加工工艺规程及专用夹具设计(全套图纸)G104毕业设计(论文)-CWU180减速器机体工艺规程及工装夹具设计(全套图纸)G109毕业设计(论文)-机体齿飞面双卧多轴夹具设计(全套图纸)G117毕业设计(论文)-阀体零件加工工艺规程及夹具设计(全套图纸)G124机械制造技术课程设计- C6140车床拨叉()零件的机械加工工艺规程及夹具设计(全套图纸)G133毕业设计(论文)-X5020B立式升降台铣床拔叉壳体加工工艺规程及其专用夹具设计(全套图纸)G143毕业设计(论文)-汽车后桥减速器粗镗夹具设计(全套图纸)G147毕业设计(论文)-设计自来水管阀阀体的零件的机械加工工艺规程及6、7道工序的夹具设计(全套图纸)G164毕业设计(论文)-压缩机箱体加工工艺及夹具设计(全套图纸)G165毕业设计(论文)-CA6140车床后拖架零件加工工艺及铣底面专用夹具设计(全套图G172机械制造技术基础课程设计-升降杆轴承座零件图轴承座两端面的夹具(全套图纸)G191毕业设计说(论文)-拨叉(12-07-05)加工工艺及夹具设计(全套图纸)G192毕业设计(论文)-3L-108空气压缩机曲轴零件的机械加工工艺及夹具设计(全套图纸)G197机械制造工艺学课程设计-设计气门摇杆轴支座零件的机械加工工艺规程及专用夹具(全套图纸)H023毕业设计(论文)-Z3050摇臂钻床预选阀体机械加工工艺规程及镗孔工装夹具设计(完整图纸)H032毕业设计(论文)-CA6140车床填料箱盖工艺规程及夹具设计(全套图纸)H036毕业设计(论文)-汽车变速箱箱体加工工艺及夹具设计(全套图纸)H039机械机床夹具课程设计-镗活塞销孔的夹具设计(完整图纸)H056机械制造工艺学课程设计-杠杆机械加工工艺规程及夹具设计(全套图纸)H159机械制造技术基础课程设计- CA6140车床法兰盘()零件的机械加工工艺规程制订及精铣Φ90上下两面工序专用夹具的设计H160机械制造技术基础课程设计- CA6140车床法兰盘()零件的机械加工工艺规程制订及精铣Φ90上下两面工序专用夹具的设计(含图纸)H161机械制造工艺学课程设计-CA6140拔叉()的加工工艺设计及钻Φ22孔的钻床夹具(含全套CAD图纸)H162机械制造工艺学课程设计-CA6140拨叉(型号)零件的加工工艺规程及专用夹具设计(全套图纸)H164机械制造工艺学课程设计-CA6140车床的拨叉工艺规程设计及夹具设计(含全套CAD 图纸)H165机械制造工艺学课程设计-拨叉Ⅱ()机械加工工艺规程及铣断夹具设计(含全套图纸)H166机械制造工艺学课程设计-拨叉机械加工工艺规程及夹具设计()(含全套CAD图纸)H172机械制造工艺学课程设计-制定CA6140车床拨叉的加工工艺,设计车55圆弧的车床和钻25孔的钻床夹具(含全套CAD图纸)H173机械制造工艺学课程设计-设计“CA6140车床拨叉”零件的机械加工工艺及专用夹具(全套图纸)H174机械制造工艺学课程设计-“CA6140车床拨叉型号”零件的机械加工工艺及夹具设计(含全套CAD图纸)H175机械制造工艺学课程设计-“拨叉(CA6140)”的机械加工工艺规程与夹具设计(含全套图纸+工艺卡)H178机械制造基础课程设计-制定后钢板弹簧吊耳的加工工艺,设计铣4mm工艺槽的铣床夹具(含全套CAD图纸)H179机械制造工艺学课程设计-变速器换挡叉零件的工艺规程及夹具设计(含全套CAD图纸)H180机械制造工艺学课程设计课程设计-CA1340自动车床上的杠杆工艺规程及夹具设计(含全套CAD图纸)H181机械制造工艺学课程设计-设计CA6140“拨叉”零件的机械加工工艺及工艺装备铣16mm槽夹具(含全套CAD图纸)H182机械制造工艺学课程设计-输出轴加工工艺及夹具设计(含CAD图纸)H183机械制造工艺学课程设计-输出轴加工工艺及夹具设计(全套CAD图纸)H184机械制造工艺学课程设计-铣曲轴两端面打中心孔夹具(含全套CAD图纸)H185机械制造技术基础课程设计-6140车床杠杆()工艺规程及夹具设计(含全套CAD图H186机械制造技术基础课程设计-变速器轴承外壳工艺规程及铣端面夹具设计(全套图纸)H187机械制造技术基础课程设计-变速器轴承外壳钻5-φ10.5孔夹具设计(含全套CAD图纸+工序卡)H188机械制造技术基础课程设计-填料箱盖零件的机械加工工艺规程及夹具设计H189机械制造技术基础课程设计-制定“左摆动杠杆”的机械加工工艺规程及工艺装备(设计铣2mm槽的铣床夹具)(全套图纸)H190机械制造技术课程设计-设计变速器换挡叉的机械加工工艺规程及夹具设计规程(含全套CAD图纸)H192机械制造工艺学课程设计-输出轴的机械加工工艺规程与夹具设计(含图纸)H194机械制造基础课程设计-设计推动架零件的机械加工工艺规则及工艺装备(钻孔φ6的钻床夹具)(含全套CAD图纸)H195机械专业课程设计-1105柴油机气门摇臂轴支座的机械加工工艺及夹具设计(含全套CAD图纸)I002机械制造工艺学课程设计-CA6140车床拔叉(84009)工艺及夹具设计(含图纸)I003机械制造工艺课程设计-星轮零件机械加工工艺规程及夹具设计(含全套图纸)I004机械制造工艺课程设计-CA6140杠杆零件的加工工艺规程及专用夹具设计(含全套图纸)I007机械制造技术基础课程设计-设计“拨叉”零件的机械加工工艺及车?55圆弧车床夹具(含全套图纸)I008机械制造技术基础课程设计-油阀座机械加工工艺规程及夹具设计(含全套CAD图纸)I010机械制造工艺学课程设计-转速器盘零件的机械加工工艺规程及专用夹具I011机械设计制造及其自动化专业毕业设计(论文)-VF67空气压缩机曲轴加工工艺及夹具设计(含全套图纸)I017毕业设计(论文)-气门摇臂轴支座的机械加工工艺及夹具设计(含全套图纸)I018毕业设计(论文)-汽车连杆加工工艺及夹具设计(含全套图纸)I031毕业设计(论文)-阀体零件工艺规则及铣夹具设计(含全套CAD图纸)I032毕业设计(论文)-翻转式钻床夹具的设计与虚拟制造(含全套图纸)I036毕业设计(论文)-YZJ1956立式铣床总体及夹具设计(全套图纸)I039毕业设计(论文)-CA6140车床手柄座14H7孔加工钻床专用夹具设计(含全套图纸)I058毕业设计(论文)-推动架加工工艺及夹具设计(含全套CAD图纸)I077毕业设计(论文)-潍坊LW-7连杆零件加工工艺规程及专用夹具设计(含全套CAD图纸)I105机械设计及自动化毕业设计(论文)-后钢板弹簧吊耳加工工艺及夹具设计(全套图纸)I110机械课程设计-推动架加工工艺及夹具设计(含CAD图纸)I112机械加工技术课程设计-离合器齿轮零件的工艺规程及夹具设计I113机械制造技术基础课程设计-连杆铣削槽口工序专用夹具设计(含全套图纸)I118机械自造工艺及夹具课程设计-制定CA6140车床法兰盘的加工工艺,设计钻4×φ9mm 孔的钻床夹具(含图纸)I141毕业设计(论文)-方向机壳钻夹具设计(全套图纸)I143机械加工工艺及夹具课程设计-等臂杠杆加工工艺规程设计及夹具设计(含全套CAD图纸)I162机械制造工艺学课程设计-CA6140车床的拨叉零件()机械加工工艺及夹具设计(全套图纸)I164毕业设计(论文)-拨叉的工艺规程及铣Φ50端面的工装夹具设计(全套图纸)J032机械制造工艺学课程设计-制定CA6140C车床拨叉()的加工工艺,设计钻22mm孔的钻床夹具(全套图纸)J034机械制造工艺学课程设计-CA6140车床拨叉()机械工艺规程及夹具设计(全套图纸)J041毕业设计(论文)-CA6140车床拨叉零件()的机械加工工艺规程及夹具设计(全套图纸)J044机械制造工艺学课程设计-法兰盘零件的机械加工工艺规程及钻Ф6和Ф4孔夹具设计(全套图纸)J045 优秀机械制造工艺学课程设计-CA6140车床法兰盘()零件的机械加工工艺规程制订及精铣Φ90上下两面工序专用夹具的设计(全套图纸)J051机械制造工艺学课程设计-设计“支架”零件的机械加工工艺规程及Ф11孔的工艺装备与夹具设计(全套图纸)J052机械制造工艺学课程设计-解放牌汽车的后桥差速器壳的工艺规程和钻端面12孔钻床夹具设计(全套图纸)J059机械制造工艺学课程设计-制定后钢板弹簧吊耳零件的加工工艺,设计钻?37孔的钻床夹具(全套图纸)J060机械制造工艺学课程设计-制定后钢板弹簧吊耳的加工工艺,设计钻?30工艺槽的铣床夹具(全套图纸)J061 优机械制造工艺学课程设计-制定CA6140车床拨叉的加工工艺,设计钻φ25孔的钻床夹具(全套图纸)J062 优机械制造工艺学课程设计-制定CA6140车床拨叉的加工工艺,设计钻φ5锥孔及2-M8孔的钻床夹具(全套图纸)J063 优机械制造工艺学课程设计-制定CA6140车床拨叉的加工工艺,设计车φ60h12圆弧车床夹具(全套图纸)J067机械制造工艺学课程设计-CA6140杠杆零件()的加工工艺规程及夹具设计(全套图纸)J071《机械制造工艺及夹具设计》课程设计-连接座零件的机械加工工艺规程及夹具设计(全套图纸)J072 优机械制造工艺学课程设计-“CA6140车床”拨叉()零件的机械加工艺规程制定及粗铣底槽专用夹具设计(全套图纸)J073 优机械制造工艺学课程设计-CA6140车床拨叉钻攻2-M8螺纹孔两工位夹具设计(全套图纸)J074 优机械制造工艺学课程设计-设计CA6140拨叉()零件的加工工艺规程及拉削Φ6毛坯孔的专用夹具设计(全套图纸)J076机械制造工艺学课程设计-支座零件的机械加工工艺规程及钻孔专用夹具设计(全套图纸)J077机械制造工艺学课程设计-“扁叉”零件的机械加工工艺规程及铣削专用夹具设计(全套图纸)J080毕业设计(论文)-柴油机气缸体顶底面粗铣组合机床总体及夹具设计(全套图纸)J081毕业设计(论文)-柴油机气缸套工艺规程设计及精镗内孔夹具设计(全套图纸)J083毕业设计(论文)-B6065刨床推动架机械加工工艺规程及夹具设计(全套图纸)J084 优机械制造工艺学课程设计-CA6140车床拨叉零件加工工艺规程编制及槽18H11的铣床夹具设计(全套图纸)J086毕业设计(论文)-拨叉零件加工工艺规程及专用夹具设计(全套图纸)J087机械制造工艺学课程设计-CA6140车床滤油器工艺及钻φ11孔夹具设计(全套图纸)J099毕业设计(论文)-CA6140车床拨叉零件工艺规程及夹具设计(全套图纸)J102钻床夹具课程设计-设计“挡环”零件的钻床夹具(全套图纸)J106机械制造工艺学课程设计-角形轴承箱钻6-Ф13孔钻床夹具(全套图纸)J111机械制造工艺学课程设计-制定厚钢板弹簧吊耳零件的加工工艺,设计钻37孔的钻床夹具(全套图纸)J135毕业设计(论文)-粗铣油阀座135度上端面缺口的专用机床夹具的设计(全套图纸)J136毕业设计(论文)-设计油阀座零件的机械加工工艺规程及夹具设计(全套图纸)J138机械制造工艺学课程设计-转速器盘零件的机械加工工艺规程及粗铣Φ10孔上端面的专用机床夹具的设计(全套图纸)J142机械制造工艺学课程设计-铣气门摇臂轴支座φ18mm孔两端面的铣床夹具设计(全套图纸)J145机械制造工艺学课程设计-制定变速器换挡叉的加工工艺,设计钻φ15孔的钻床夹具(全套图纸)J161毕业设计(论文)-B6065刨床推动架机械加工工艺规程设计和机床专用夹具设计(全套图纸)J164 优机械制造工艺学课程设计-CA6140车床的型号拨叉零件的机械加工工艺规程及夹具设计(全套图纸)J165毕业设计(论文)-前盖的加工工艺及其8M13钻孔夹具的设计(全套图纸)J176毕业设计(论文)-总泵缸体的加工工艺及夹具设计(全套图纸)J182机械毕业设计(论文)-连杆孔加工工艺与夹具设计(全套图纸)J183机械毕业设计(论文)-CA6140卧式车床上法兰盘的工艺规程及钻夹具的设计(全套图纸)J193机械制造装备设计课程设计-设计容积式压缩机阀体零件的机械加工工艺规程及相关工序的专用夹具(全套图纸)J5600调温器工艺规程设计和系列夹具设计K004 优机械制造工艺学课程设计-CA6140车床杠杆机械加工工艺规程及夹具设计(铣30mm的下平台夹具设计)(全套图纸)K006机械制造技术基础课程设计-CA6140车床拨叉机械加工工艺规程及专用夹具设计(全套图纸)K006机械制造技术基础课程设计-CA6140车床拨叉机械加工工艺规程及专用夹具设计(全套图纸)55孔K011毕业设计(论文)-CA6140卧式车床法兰盘机械加工工艺及夹具设计(全套图纸)K011毕业设计(论文)-CA6140卧式车床法兰盘机械加工工艺及夹具设计(全套图纸)-钻Φ20孔的专用夹具K015毕业设计(论文)-道奇T110总泵缸加工工艺和车夹具设计(全套图纸)K023毕业设计(论文)-CA6140车床法兰盘加工工艺规程及夹具设计(全套图纸)K023毕业设计(论文)-CA6140车床法兰盘加工工艺规程及夹具设计(全套图纸)-24和34的两平面K030机械制造工艺学课程设计-填料箱盖加工工艺及磨φ60内孔底面夹具设计(全套图纸)K031机械制造工艺学课程设计-填料箱盖零件的工艺规程及钻12孔夹具设计(全套图纸)K034机械制造工艺学课程设计-CA6140法兰盘机械加工工艺及4×φ9孔钻床夹具设计(全套图纸)K051毕业设计(论文)-连接座的机械加工工艺规程及专用夹具设计(全套图纸)。

箱体镗孔夹具摘要本次毕业设计内容是对箱体零件一组孔系进行镗孔的夹具设计。

在机械加工过程中,为了使零件占据一个正确的位置,从而保证零件的质量,并提高生产效率,所采用的工艺设备称为夹具。

在夹具设计过程中,首先必须满足“六点定位原理”,从而可使零件占据一个正确的位置,保证了加工精度。

为了使之达到定位要求,本设计采用了一面两销(一个为圆柱销、另一个为菱形销)的定位方式对零件进行定位,此定位方式避免了过定位现象,提高定位精度,有利于保证加工质量。

零件定位后,为了使零件固定并在加工过程中保持定位位置不变,夹具结构就必须有夹紧装置。

为了防止零件在夹紧过程中变形,保证加工过程中定位的稳定性,则采用钩形压板为夹紧元件对零件底座进行夹紧。

为了保证有足够的夹紧力,动力源装置采用液压缸。

考虑到箱体零件外形尺寸比较大,不易装卸,因此在设计时采用了导向装置,即利用导轨。

零件在推板定位完成后,利用齿轮齿条机构将其推到所需位置,并利用齿条式定位销对推板进行定位。

本夹具设计的优点有:结构简单实用、安装方便、易更换、造价低廉。

关键词:夹具,镗孔,一面两销,钩形压板,液压缸CABINET BORING FIXTUREABSTRACTThis graduation project content is the jig design which is carries on to box body components group of holes bores.In machine-finishing process, in order to enable the components to occupy a correct position, thus the guarantee components quality, and enhances the production efficiency, uses the process unit is called the jig.In the jig design process, first must satisfy “six localization principles”, thus may enable the components to occupy a correct position, has guaranteed the processing precision.In order to enable it to achieve the localization request, this design used two has sold (one at the same time for cylindrical pin, another was diamond sells) the locate mode carries on the localization to the components, this locate mode has avoided the localization phenomenon, increased the pointing accuracy, was advantageous in the guarantee processing quality. After components localization, in order to cause the components fixed and maintains in the processing process locates the position to be invariable, the jig structure must have the clamp. In order to prevent deformation of the parts in the clamping process, to ensure the stability of the positioning processing, the use of the hook plate for clamping the clamping elements on the part base. In order to ensure there is sufficient clamping force, the power source device of the hydraulic cylinder.Considered the box body components external dimensions quite are big, not easy to load and unload, therefore in design time has used the guide, namely uses the guide rail.The components complete after the push pedal localization, advances using the gear rack work it needs the position, and carries on the localization using the rack type positioning pin to the push pedal.This jig designs the merit includes: The structure simple practical, the installment convenient, easy to replace, the construction cost is inexpensive.KEY WORDS:fixture,boring,A two pins,hook-shaped pressure plate,hydraulic cylinder目录前言 (1)第1章夹具设计及其概论 (4)1.1 机床夹具的组成 (4)1.2 夹具设计的基本要求 (5)1.3 本次夹具设计的基本过程 (5)1.3.1 拟定夹具的结构方案,绘制结构草图 (5)1.3.2 绘制夹具总装配图及零件图 (6)第2章定位装置设计 (7)2.1 零件定位的基本原理 (7)2.1.1 六点定位原理 (7)2.1.2 工件定位中的约束分析 (7)2.2 常用定位元件及选用 (8)2.2.1 对定位元件的基本要求 (8)2.2.2 常用定位元件的选用 (9)2.3 定位方案的确定 (9)2.4 削边销尺寸的确定 (11)第3章夹紧装置设计 (13)3.1 夹紧装置的组成与基本要求 (13)3.2 夹紧力的确定 (13)3.2.1 确定夹紧力的基本原则 (13)3.2.2 切削力的计算 (14)3.2.3 夹紧力的计算 (15)第4章液压传动装置设计 (19)4.1液压传动技术的发展概况及组成 (19)4.2 液压传动的特点分析 (20)4.3 液压系统中执行元件 (20)4.3.1 液压缸的类型和特点 (21)4.3.2 液压缸的组成 (23)4.4 液压缸的计算 (23)4.5液压系统的控制及动力源 (24)第5章对刀及引导装置设计 (26)5.1 镗套的类别 (26)5.2 镗套的设计 (26)第6章夹具体的设计 (28)6.1 夹具体设计的基本要求 (28)6.2 夹具体毛坯的类型 (28)6.3 夹具体的设计 (29)第7章夹具相关零件的设计 (30)7.1 镗模板的设计 (30)7.2 齿条式定位器的设计 (30)7.3 齿轮齿条的设计 (31)结论 (33)谢辞 (34)参考文献 (35)外文资料翻译 (36)前言随着科技的迅速发展,镗床发展的水平主要表现在产品设计理念的不断更新,体现了产品设计将装饰艺术与精细加工的完美结合;产品结构的不断创新,显示了镗床在向高速、高精、高效发展的同时,还向人性化、精细化制造的方向发展。

毕业设计Z3050摇臂钻床回转盘的机械加工工艺规程及部分夹具设计系、部:学生姓名:指导教师:职称专业:班级:完成时间:摘要本篇论文讲述的是Z3050摇臂钻床回转盘机械加工工艺及镗床夹具的设计,要求有实际生产指导意义。

首先,本论文讲述了一下设计Z3050摇臂钻床回转盘的作用和工艺分析。

然后,本论文就对Z3050摇臂钻床回转盘的生产纲领,生产类型等进行一些简单的介绍,主要提到回转盘的制造要求和工艺特点。

之后,论文开始进入具体的设计过程,先从总体上确立工艺规程的设计方案,确定毛坯的制造形式,定位基准的选择,零件表面加工方法的选择,加工顺序的安排,选择加工设备及刀具、夹具、量具,加工工序设计,夹具设计。

最后,是对此次设计进行总结,本书在编写过程中,得到了指导老师和同学的大力支持和热情的帮助,在此表示忠心的感谢。

关键词机床;定位;机床夹具;机械加工余量;基准ABSTRACTThis paper narration is the Z3050 radial drill drilling machine turn table machine-finishing craft and the boring lathe jig design, the request has the actual production guiding sense.First, the present paper narrated has designed the Z3050 radial drill drilling machine turn table the function and the craft analysis.Then, the present paper on carries on some simple introductions to the Z3050 radial drill drilling machine turn table function, mainly mentions the turn table the manufacture request and the craft characteristic.Afterwards, the paper starts to enter the concrete design process, as a whole establishes the technological process first the design proposal, definite semifinished materials manufacture form, localization datum choice, components face work method choice, processing order arrangement, selective treatment equipment and cutting tool, jig, measuring instrument, processing working procedure design, jig design.Finally, is carries on the summary to this design, this book in the compilation process, obtained has instructed teacher and schoolmate's vigorously support and the warm help, expressed loyal thanks.Key words machine tool ;allocation ;jig ;machining allowance ;benchmark目录摘要 (2)目录 (4)1. 回转盘的结构功用分析 (5)1.1 零件的作用 (5)1.2 零件的工艺分析 (5)2. 回转盘的生产纲领、生产类型和其他给定条件 (5)3. 工艺规程设计 (7)3.1 定位基准的选择 (7)3.2 零件表面加工方法的选择 (7)3.3 加工顺序的安排 (8)3.4 选择加工设备及刀具、夹具、量具 (10)3.5 加工工序设计 (10)3.5.1 工序四.粗刨方孔及端面,精刨方孔及Φ105端面,刨前用量的计算 (10)3.5.2 工序五.粗车的工序设计 (12)3.5.3 工序六.精车的工序设计 (16)3.5.4 工序七.铣削的工序设计 (18)3.5.5 工序八.钻4-Φ13,再刮4-Φ32孔 (19)3.5.6 工序九.镗孔 (20)3.6 时间定额的计算 (23)3.6.1 工序四的时间定额 (23)3.6.2 工序七的机动时间 (24)3.6.3 工序八的机动时间 (24)4.机床夹具设计 (25)5.总结 (27)参考文献 (28)致谢 (29)附录 (30)1 回转盘的结构功用分析1.1 零件的作用题目所给定的零件是Z3050摇臂钻床回转盘,它是钻床主轴上的一个重要零件,钻床主轴通过回转盘与钻头相连,回转盘与主轴用四个螺钉联接,实现钻床的正确联接。

5 镗孔夹具设计为了达到提高劳动生产率,保证加工质量,降低劳动强度的目的。

在加工车床拨叉零件时,需要设计专用夹具。

如前所述,应该注意提高生产率,虽然该夹具设计采用了手动夹紧方式,在夹紧和松开工件时比较费时费力。

但是由于该工件体积小,工件材料易切削,切削力不大等特点。

经过方案的认真分析和比较,选用了手动夹紧方式<螺旋夹紧机构)。

这类夹紧机构结构简单、夹紧可靠、通用性大,在机床夹具中很广泛的应用。

此外,当夹具有制造误差,工作过程出现磨损,以及零件尺寸变化时,影响定位、夹紧的可靠。

为防止此现象,支承钉采用可调节环节。

以便随时根据情况进行调整。

5.1问题的提出φ。

加工时除了要满足粗糙度要求外,还利用本夹具主要用来镗加工孔55应满足孔轴线对底孔有位置度公差要求。

为了保证技术要求,最关键是找到定位基准。

同时,应考虑如何提高劳动生产率和降低劳动强度。

5.2 定位基准的选择φ的轴线与底孔有位置度要求,在对孔进行加工前,由零件图可知:孔55小头孔进行了粗、精加工。

因此,选底孔为定位精基准<设计基准)来满足位置度公差要求。

φ的轴线间有位置公差,选择小头孔左端面为定位基准来设计镗模,孔55从而满足孔轴线间的位置度公差要求。

工件定位用小头孔、大头孔端面和大头孔的侧面定位来定位。

如图5.1:图5.1 镗孔定位5. 3 夹具方案的确定设计专用夹具的出发点,应当是使零件的几何形状、尺寸精度及位置精度等的技术要求能够得到合理的保证。

在生产纲领已经确定为大批生产的条件下,应该使所设计的专用夹具在加工过程中装夹方便,有较高的生产效率。

因此,我设计了两个夹具方案以供选择,其方案如下:<1)夹具设计方案一在加工本工序之前,工件的大头孔两端面、小头孔及它的端面都均已经加工过。

因此,我选择小头孔用长心轴定位,以大小头孔的左端面为定位面,并在大头孔的下方用一档销定位,以实现典型的一面两销定位。

在大小头孔之间用一个移动压板压在连接板上,实现夹紧。

引言三年在校的专业学习接触到了机械行业的很多知识,通过学习专业课程后,学习到机械工业相关的基础知识。

通过老师的介绍与工厂的实习对机械行业有了更多的探索,机械工业是为国民经济提供装备和为人民生活提供耐用消费品的产业。

它的技术水平和规模是衡量一个国家科技水平和经济实力的重要标志。

然而机床是先进制造技术的载体和装备工业的基本生产手段,是装备制造业的基础设备。

因此机床工业技术的高低又展示着一个国家机械工业水平的高低。

作为一名工科院校且学习数控相关技术的学生对机床相关的知识与讯息了解更多一些。

深知目前国内自主研发的相关技术与世界发达国家相比之下还很薄弱,从机床的设计规模到高端的精密技术都与国际水平存有差距。

回顾历史,英国的工业革命完成了生产从工场手工业向机器大工业过渡的阶段。

实现了机器取代人力,以大规模工厂化生产取代个体工场手工生产的一场生产与科技革命。

让西方国家得到了很迅速的发展,但当时的中国却还处于手工生产的阶段。

随着时间的推移差距越来越大,导致后来面对西方坚船利炮等先进的武器时悲惨的牺牲!但历史终将过去,国人用顽强的毅力与无穷的智慧最终胜利的抵御了列强的侵略。

通过历史的教训也让我们认识到科技的重要性,经过先辈们多年的努力我国的科技水平取得了很好的成绩。

作为一名中国青年我们有责任为国家的工业发展添砖加瓦贡献自己的一份力量。

从最近几年的发展情况看,国内机床工业的发展越来越快,正向着高速,高精密,大型,综合型的方向发展。

这也给研究人员带来了无限的挑战,不过相信通过相关科研人员不懈的努力我们一定能实现科技振兴国家的宏伟目标与愿望!第一章零件工艺性分析1.1工件的结构特点及其作用普通的车床转盘,该零件位于刀架部件的上刀架与下刀架之间,它是上刀架的导向件,当需要用小刀架车锥面时,可通过转盘相对于下刀架的转动来调整锥角。

1.2零件的分析由零件图(附件零件图02)可知其材料为HT200的灰铸铁,该材料有极高的强度、耐磨度及抗振性,适应于要求支撑较大压力,要求耐磨,符合零件工作要求。

辽宁工程技术大学课程设计题目:转速器盘零件的机械加工工艺规程及φ10孔工艺装备设计班级:机械093班姓名:指导教师:完成日期:2012年6月23日一、设计题目转速器盘零件的机械加工工艺规程及φ10孔工艺装备设计二、原始资料(1) 被加工零件的零件图(草图)1张(2) 生产类型:中批或大批大量生产三、上交材料(1) 被加工工件的零件图1张(2) 毛坯图1张(3) 机械加工工艺过程综合卡片1张(4) 与所设计夹具对应那道工序的工序卡片1张(4) 夹具装配图1张(5) 夹具体零件图1张(6) 课程设计说明书(5000字左右) 1份四、进度安排(参考)(1) 熟悉零件,画零件图2天(2) 选择工艺方案,确定工艺路线,填写工艺过程综合卡片5天(3) 工艺装备设计(画夹具装配图及夹具体图) 9天(4) 编写说明书3天(5) 准备及答辩2天五、指导教师评语全套图纸,加153893706成绩:指导教师日期摘要通过对转速器盘的结构的分析,确定零件的生产纲领和生产类型,再通过对零件进行加工工艺分析,分析零件的主要技术要求,选择毛坯,确定机械加工工艺规程,主要进行基准选择,包括粗基准、精基准的选择,确定表面加工方案,制定机械加工工艺路线,确定加工余量及工序尺寸,以及切削用量和基本工时。

并通过对各个加工工序的分析,为加工零件上直径φ10mm的孔设计了一套专用钻床夹具,选择的钻床为Z525立式钻床,在夹具的设计中,由一面两孔的定位原则,确定夹具的定位原件,由各个结构特征之间的相互关系具体确定夹具的具体结构和尺寸,最终完成夹具的整体设计。

关键词专用夹具结构分析工艺路线定位原件加工余量AbstractThe production program and production type of parts are determined according to the analysis of speed plate's structure. Then, through the analysis of processing technic of parts, namely analyzing parts' main technical requirements, the blank is selected and the machining process planning is decided, mainly including the choice of crude datum and pure benchmark, the determination of surface processing scheme, the formulation o f route of the machining process as well as the definition of the machining allowance and procedure size, cutting dosages and basic work hours.Besides, a set of special drill press fixture is designed for the hole whose diameter is lower than 10 mm in the processing parts through the analysis of the various processing operations. The selected drilling machine is Z525 vertical drilling machine. In the design of fixture,on the basis of positioning principle of one side and two holes, the orientation of fixture is determined, and the mutual relations among various structure characteristics have specifically formulated the structure and size of fixture. Finally, the whole design of fixture is completed.Key words: special fixture, structure analysis, process route, machining allowance目录1零件分析 (1)1.1零件的生产纲领及生产类型 (1)1.2零件的加工工艺分析 (1)1.3零件的主要技术要求分析 (3)2 毛坯的选择 (4)3机械加工工艺规程设计 (5)3.1基准的选择 (5)3.1.1粗基准的选择 (5)3.1.2精基准的选择 (5)3.2 表面加工方案的选择 (5)3.3制订机械加工工艺路线 (6)3.4 确定机械加工余量及工序尺寸 (8)3.5 确定切削用量及基本工时 (10)4夹具设计 (15)4.1夹具设计的任务 (15)4.2零件结构与形状分析 (15)4.3确定夹具的结构方案 (15)4.3.1定位原件的选用 (15)4.3.2夹紧机构与夹紧力 (16)4.3.3定位误差的分析与计算 (16)5方案综合评价与结论 (17)6体会与展望 (18)7参考文献 (20)1零件分析1.1零件的生产纲领及生产类型生产纲领是企业在计划期内应当生产的产品产量和进度计划。

镗孔的加工工艺及夹具设计1.镗孔加工工艺设计1.1镗孔的定位分析在镗床上加工孔时,需要对零件进行夹紧,因此需要对零件进行夹紧设计,镗孔应采用专用夹具,根据六点定位原则来确定工件的定位方式。

下面对图一中的镗孔进行定位分析:该道工序为镗三个平行的孔,但是由于工件自身尺寸较大,孔径也较大,其定位基准分布在同一平面上,所以根据六点定位原理选择A面为定位基准。

由一个角铁作为安装的底座,工件的定位和导向机构完全安装在角铁上,脚架和压紧丝杠限制了X、Z方向的转动及移动,定位销限制了Y方向的转动和移动,由此可见,实现了工件镗孔时的完全定位。

图1镗床夹具图1.2切削力与夹紧力的计算(1)镗Φ146孔查表给定镗刀B=30H=20L=200I=100d=20选择合金钢镗刀公称直径Φ146;在镗孔时候只考虑圆周切削力;查文献得;(1.1)Kmp=(HB/150)n取n=0.55所以Kmp=1.17;所以;;由于夹紧机构产生的实际夹紧力应满足下式:P=KFz(1.2)取安全系数K=K1K2K3K4K5式中K1——基本安全系数1.5;K2——夹紧状态系数1.2;K3——刀具钝化系数1.0;K4——考虑夹紧动力稳定性系数1.0;K5——尽在有力矩企图使用回转时开考虑支撑面接触情况的系数1.0;所以得到K=K1K2K3K4K5=1.9,得到P=KFz=1.9X365.18=693.88N (2)镗Φ48孔选择高速钢镗刀公称直径Φ48;查表给定镗刀B=25H=30L=170I=80d=15在镗孔时候只考虑圆周切削力;查文献得;Kmp=(HB/150)n取n=0.55所以Kmp=1.17;所以;;由于夹紧机构产生的实际夹紧力应满足下式:P=KFz取安全系数K=K1K2K3K4K5式中K1——基本安全系数1.5;K2——夹紧状态系数1.2;K3——刀具钝化系数1.0;K4——考虑夹紧动力稳定性系数1.0;K5——尽在有力矩企图使用回转时开考虑支撑面接触情况的系数1.0;所以得到K=K1K2K3K4K5=1.9,得到P=KFz=1.9X223.2=424.08N <ol> 镗Φ80孔</ol>镗Φ80孔的计算过程与上边量孔的方法是一样的,就是选择高速钢镗刀公称直径Φ80的镗刀,最后计算结果为P=KFz=569.23N 根据上边的计算夹紧力不是很大,且夹具选择的种类为组合夹具,所以动力选择手动夹紧。

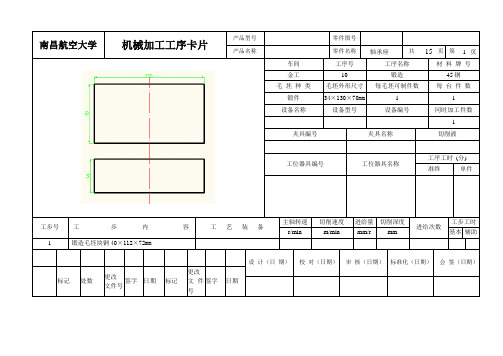

南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共15 页第 1 页车间工序号工序名称材料牌号金工10锻造45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 锻造毛坯块钢40×112×72mm设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共15 页第 2 页车间工序号工序名称材料牌号金工20粗铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数铣床X61 1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣轴承座前端面B 专用夹具装夹,三面刃圆盘铣刀235 92.3 0.132 12 粗铣轴承座前端面A 专用夹具装夹,三面刃圆盘铣刀23592.3 0.13 2 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共15 页第 3 页车间工序号工序名称材料牌号金工30粗铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数铣床X61 1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣轴承座上表面C 专用夹具装夹,三面刃圆盘铣刀235 92.3 0.14 3 12 粗铣轴承座下表面D 专用夹具装夹,三面刃圆盘铣刀235 92.3 0.13 2 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改签字日期标记更改签字日期文件号文件号南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第 4 页车间工序号工序名称材料牌号金工30粗铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数铣床X61 1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣轴承座左边端面专用夹具装夹,三面刃圆盘铣刀235 92.3 0.14 3 12 粗铣轴承座右边端面专用夹具装夹,三面刃圆盘铣刀235 92.3 0.13 2 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第 5 页车间工序号工序名称材料牌号金工40粗铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数铣床X61 1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣轴承座上部左边端面E 专用夹具装夹,三面刃圆盘铣刀235 92.3 0.13 3.5 72 粗铣轴承座上部右边端面F 专用夹具装夹,三面刃圆盘铣刀235 92.3 0.13 3.5 7设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第 6 页车间工序号工序名称材料牌号金工50粗铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数铣床X61 1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣轴承座上部分使之厚度达到18mm 专用夹具装夹,三面刃圆盘铣刀235 92.3 0.13 3 4设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第7 页车间工序号工序名称材料牌号金工60粗铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数铣床X61 1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 粗铣轴承座上部分左边斜面专用夹具装夹,三面刃圆盘铣刀235 92.3 0.13 2.5 52 粗铣轴承座上部分右边斜面专用夹具装夹,三面刃圆盘铣刀235 92.3 0.13 2.5 5设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第8 页车间工序号工序名称材料牌号金工70热处理45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 调制处理265HBS设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称 零件名称 轴承座 共16 页 第 9 页车间 工序号 工序名称 材 料 牌 号金工 80 精铣 45钢 毛 坯 种 类毛坯外形尺寸 每毛坯可制件数每 台 件 数锻件 34×130×70mm 1 1 设备名称 设备型号 设备编号同时加工件数卧式铣床X52K1 夹具编号夹具名称 切削液端面专用夹具工位器具编号工位器具名称工序工时 (分) 准终 单件工步号 工 步 内 容工 艺 装 备主轴转速切削速度 进给量 切削深度 进给次数工步工时 r/minm/minmm/rmm基本 辅助 1 半精铣工件底面,使工件底面厚度达到15.5mm专用夹具装夹,三面刃圆盘铣刀 300 117.75 0.08 0.5 1 2 精铣工件底面,使工件底面厚度达到15.2mm专用夹具装夹,三面刃圆盘铣刀300117.750.080.31设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)标记 处数更改文件号签字 日期标记更改文件号签字 日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第10 页车间工序号工序名称材料牌号金工90精磨45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数磨床M1423B 1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1精磨工件底面,是工件底部厚度达到15mm,表面粗糙度Ra1.6专用夹具装夹,三面刃圆盘铣刀300 117.75 0.08 0.2 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第11 页车间工序号工序名称材料牌号金工100镗孔45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数镗床T68 1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 在距离底面29mm处的工件中心扩孔至Φ44 专用夹具装夹630 19 0.41 44 12 半精镗轴承孔至Φ46专用夹具装夹200 12 0.5 2 13 精镗轴承孔至Φ47专用夹具装夹200 12 0.5 0.5 2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第12 页车间工序号工序名称材料牌号金工110钻孔45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数摇臂钻床Z3205 1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 在工件底座钻两个通孔,保证尺寸要求专用夹具装夹630 19 0.41 44 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第13 页车间工序号工序名称材料牌号金工120镗孔45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数磨床T68 1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 与两个Φ9通孔同圆心扩尺寸Φ13孔,深3mm 专用夹具装夹630 19 0.41 4 12 将两个孔半精镗至Φ14专用夹具装夹200 12 0.5 0.5 2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第14 页车间工序号工序名称材料牌号金工130去毛刺45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数平口虎钳 1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 倒钝去毛刺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第15 页车间工序号工序名称材料牌号金工130发黑45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 发黑处理设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期南昌航空大学机械加工工序卡片产品型号零件图号产品名称零件名称轴承座共16 页第16 页车间工序号工序名称材料牌号金工140总检入库45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件34×130×70mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液端面专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 总检入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期。

毕业设计(论文)任务书摘要用与车外圆、端面和镗孔等加工的机床叫车床。

车削很少在其他种类的机床上进行,因为其他机床都不能像车床那样方便地进行车削加工。

由于车床除了用于车外圆外还能用于镗孔、车端面、钻孔和铰孔,车床的多功能性可以使工件在一次定位安装中完成多种加工。

这就是在生产中普遍使用各种车床比其他种类的机床都要多的原因。

车床的主要部件:床身、主轴箱组件、尾架组件、拖板组件、变速齿轮箱、丝杠和光杠大多数车床的刀架安装在复式刀座上,刀座上有底座,底座安装在横拖板上。

可绕垂直轴和上刀架转动;上刀架安装在底座上,可用手轮和刻度盘控制一个短丝杠使其前后移动。

转盘用螺栓与中滑板紧固在一起,松开螺母,可使其在水平面内扳转任意角度,小滑板沿转盘上的导轨可以做短距离的移动,当转盘扳转某一角度后,小滑板便可带动车刀做相应的斜向移动。

普通车床的转盘位于上刀架和下刀架之间,它是上刀架的导向件,当需要用小刀架车锥面时,可通过赚盘相对于下刀架的转动来调整锥角,本说明书堆车床转盘零件的作用,零件的工艺过程,夹具设计做了比较系统完整的分析和论证。

对工艺规程的设计做了详细的说明,并制定了合理的加工工艺路线,编制了一整套的机械加工工艺卡片。

对关键工序的加工余量、工序尺寸、工序公差、切削用量等进行了计算。

对机械加工工艺过程中需要的夹具具进行了设计分析,保证整个工艺过程的完整性。

关键词:金属切削;转盘;精度;工艺规程;公差AbstractThe basic machines that are designed primarily to do turning, facing and boring are called lathes. Very little turning is done on other types of machine tools, and none can do it with equal facility. Because lathe can do boring, facing, drilling, and reaming in addition to turning, their versatility permits several operations to be performed with a single setup of the workpiece. These accounts for the fact that lathes of various types are more widely used in manufacturing than any other machine tool.Lathe Construction: The essential components of a lathe are depicted in the block diagram. These are the bed, headstock assembly, tailstock assembly, carriage assembly, quick-change gear box, and the lea & crew and feed rod.On most lathes the tool post actually is mounted on a compound rest. This consists of a base, which is mounted on the cross slide so that it can be pivoted about a vertical axis, and an .upper casting. The upper casting is mounted on ways on this base .so that it can be moved back and forth and controlled by means of a short lead screw operated by a hand-wheel and a calibrated dial.The turntable is fastened to the middle slip board by bolts. Loose the nut, we can make the turntable rotated in the level for no mater what angle. The minor slip board can move along the rail of turntable for a short distance. When the turntable rotates an angle, the minor slip board will make a sidelong displacement carrying.Generally, the turntable locates between the up and down knife rest, it is the up knife rest’s oriented member. When we want to cut the cone by using the minor, we can rotate the turntable.This essay will cover an integrated analyzing and demonstrates about the turntable’s function, mechanical workou t techniques and the design of clamp used. It will give a detailed illuminate about the technical procedure, set down a reasonable technical routings, and work out a complete set of card for mechanical workout techniques.Keywords: Metal cutting; Turntable; Precision; Technical schedule; Tolerance目录摘要 (I)Abstract (II)目录.............................................................................................................. I II 第1章绪论. (1)1.1课题研究的意义及现状 (1)1.2论文主要研究内容 (1)2.1零件的作用 (2)2.2零件的工艺分析 (2)第3章机械加工工艺规程的设计 (3)3.1机械加工工艺规程的定义 (3)3.2机械加工工艺过程的组成 (3)3.3机械加工工艺规程的作用 (3)3.4机械加工工艺规程的设计原则、步骤和内容 (4)3.5计算生产纲领确定生产类型 (4)3.6.确定毛坯的制造形式 (5)3.7.基准的选择 (5)3.8制定工艺路线 (7)3.9机械加工余量,工序尺寸及毛坯尺寸的确定 (7)3.10确定切削用量及基本时间 (11)第4章机床夹具设计 (26)4.1机床夹具介绍 (26)4.2夹具设计 (32)结论 (35)参考文献 (36)致谢 (37)附件1 (38)附件2 (49)第1章绪论1.1课题研究的意义及现状当今社会,工业正在飞速发展,各种新型产品日新月异,机械已成为工业发展的一支主导力量,机械加工水平的高低直接影响着工业前进的步伐,而在机械加工中车工是机械加工中最常用的工种。

机械制造工艺学课程设计说明书设计题目设计“角板镗ф40孔夹具”零件的机械加工工艺规程及工艺装备设计者指导教师学院年月日学院机械制造工艺学课程设计任务书题目:设计”轴承座“零件的机械加工工艺规程及工艺装备内容:1、零件图2、毛胚图3、机械加工工艺过程综合卡片4、结构设计装配图5、结构设计零件图6、课程设计说明书班级学生指导教师科研室主任年月日目录第1章绪论 (6)1.1 夹具的概述 (6)1.2 国内外夹具的发展现状 (6)1.2.1 国内夹具行业的现状 (6)1.2.2 国外夹具行业的现状 (7)1.3夹具的发展趋势 (7)1.4 镗床夹具用途、构成及简介 (8)1.4.1 镗床夹具用途及构成 (8)1.4.2 镗床夹具简介 (8)第2章角板机械加工工艺规程设计 (10)2.1 零件的作用和工艺分析及生产类型的确定 (10)2.1.1 零件的作用 (10)2.1.2 零件的工艺分析 (10)2.1.3 零件生产类型的确定 (11)2.2零件工艺规程设计 (11)2.2.1 零件制造形式的确定 (11)2.2.2 毛坯尺寸的确定 (11)2.2.3 基准的选择 (12)2.3制定加工工艺路线 (12)3.2机械加工余量,工序尺寸及毛坯尺寸的确定 (13)3.3确定切削用量及基本工时 (15)工序3、4:铣宽60*74mm的上端面 (15)工序5、6:铣宽60*74mm的立端面 (16)工序7、8、9:镗Ф40的内圆柱孔 (16)工序10、11:粗铣上端面R4X12的半圆槽 (17)工序12、13:粗铣上端面R4X12的半圆槽 (18)工序14:粗铣Ф16的上端面 (18)工序15:钻Ф6.5的孔,攻M8的螺纹孔 (19)第3章专用夹具的设计 (22)3.1 问题的提出 (22)3.2夹具设计 (22)3.2.1 对定位元件的基本要求 (22)3.2.2 确定定位方案与定位元件的原则 (22)3.2.3 夹紧装置设计的基本要求及遵循原则 (23)3.2.4 定位方案及定位元件的确定 (23)3.2.5 定位基准的选择 (25)3.2.6 镗削力及夹紧力计算 (25)3.2.7 定位误差的计算 (26)第4章结论 (28)参考文献 (29)第1章绪论1.1 夹具的概述机械制造过程中用来固定加工对象,使之占有正确的位置,以接受施工或检测的装置。

目录摘要 (1)关键词 (1)1前言 (1)2零件结构工艺性分析 (2)2.1零件图 (2)2.2零件结构工艺性分析 (4)3毛坯分析 (4)3.1毛坯材料HT200的性能分析 (5)3.2毛坯的种类分析 (5)3.3毛坯的加工余量 (5)4加工阶段的划分与工序路线的确定 (6)4.1工艺路线的制定 (6)4.1.1粗基准的选择 (6)4.1.2精基准的选择原则 (6)4.1.3加工阶段的划分 (7)4.1.4加工工艺路线方案 (8)4.2机械加工余量、工序尺寸及公差的确定 (10)4.2.1确定工序尺寸 (10)4.2.2切削用量 (12)4.2.3时间定额 (13)5车床转盘零件的夹具设计 (14)5.1机床夹具设计的基本要求 (14)5.2机床夹具的分类 (14)5.3铣床夹具设计 (16)5.3.1夹紧方案的确定 (16)5.3.2夹紧力的计算 (16)5.4钻床夹具的设计 (17)5.4.1夹紧方案的确定 (17)5.4.2夹紧力的计算 (18)总结 (19)参考文献 (20)致谢 (21)附录 (22)转盘加工工艺及夹具设计摘要:本次毕业设计的题目是转盘加工工艺及夹具设计,由于本工件的表面比较复杂,其毛坯采用铸造。

通过对车床转盘零件图及其性能要求的分析研究,合理的设计出一套工艺规程和铣燕尾的夹具以及钻孔铰孔Φ35H7的孔。

运用所学的专业知识,查阅相关的资料,完成设计任务,在选材加工使用过程中,联系机器设备的大小,进而设计出合理的夹具。

关键词:钻扩绞Φ35H7;工艺规程;车床转盘;铣燕尾;夹具;The Processing T echniques Of Turntable And It’s Fixture DesignAbstract:The design process is the turning wheel and fixture design,as the workpiece surface is complex,with rough cast,By Wheel Parts Lathe and performance requirements analysis,design a set of reasonable rules and milling process dovetail jig and drill the hole expansion hinge Φ35H7 fixture.Apply the konwledge,access to relevant information,complete the design task,the equipment used in the selection process after the contact of the machine size,design a reasonable fixture.Key word:Φ35H7 Hole drilling; Ertender hinge;Process planning;Lathe turntable;Milling coattails;Fixture1 前言在这个技术日趋发达的时代,很多东西得需求量不断的加大,产品都是靠机械成批大量的生产,不管是生活用品还是机械产品都是如此,这次我主要设计的是,关于车床转盘的设计还有它的夹具设计。

井冈山大学机械制造工艺学课程设计说明书班级: 09机制本(1)班学生:袁成飞指导老师:周太平学号: 90611013井冈山大学机电学院二零一二年三月目录1 课程设计任务书 (3)2 课程设计要求 (4)3 零件的分析 (5)3.1 分析零件的作用及技术要求 (5)3.2 零件的工艺分析 (5)3.3 分析零件的材质、热处理及机械加工工艺性 (5)4 选择毛坯的制造方式、初步确定毛坯形状 (6)5 机械加工工艺规程设计 (7)5.1选择定位基准 (7)5.2工件表面加工方法的选择 (8)5.3制定加工工艺路线 (8)5.4必要工序尺寸,加工余量及公差的计算 (10)5.5 确定切削用量、时间定额 (15)6.专用夹具设计 (31)6. 1 设计要求 (31)6. 2 夹具设计的有关计算 (31)6. 3 夹具结构设计及操作简要说明 (33)7 设计小结 (34)8 主要参考文献 (35)1 课程设计任务书课程名称:机械制造技术题目:批生产“套筒座”零件机加工工艺规程及其夹具设计学院:机电学院教研室:机制专业:机械制造及自动化班级:09机制本(1)班学号:90611013学生姓名:袁成飞起讫日期:2012-3-19 至2011-4-3指导教师:周太平分管主任:审核日期:2 课程设计要求1、总体要求1)能熟练地运用机械制造工艺学课程中的基本理论,以及在生产实习中学到的实践知识,正确的解决一个零件在加工中的定位、夹紧及合理安排工艺路线等问题,以保证零件的加工质量。

2)能完成基本的结构设计。

学生通过亲手设计夹具(或量具)的训练,获得根据被加工零件的加工要求,设计出高效、省力,既经济合理,又能保证加工质量的夹具的结构设计能力。

3)学会使用手册及图表资料。

掌握与本设计有关的各种资料的名称及出处,并能够做到熟练运用。

4)按时完成规定的设计工作量2、零件图和毛坯图要求1)在分析产品零件图纸的基础上,完成零件图的绘制。

二.回转盘的结构功用分析(一)零件的作用:回转盘是钻床主轴上的一个重要零 件,钻床主轴通过回转盘与钻关相连,回转盘与主轴用四个螺 钉联接,实现钻床的正确联接。

回转盘的轴套孔中安装齿轮齿条,轴套中安装弹簧,钻床 工作时,主轴带动回转盘中的齿轮运动,通过齿轮齿条实现钻 头的纵向进给,利用弹簧的回弹作用实现钻头的自动复位。

(二)零件的工艺分析该零件的材料为 HT180,该材料具有较高的耐磨性,强度,耐 热性及减振性.该零件的材料主要加工面为 R.N 面及φ370 +0.027 , φ62 02 . 0 01 . 0 + - , φ72 02 . 0 01 . 0 + - 等。

孔φ55,φ72 的中心线对端面尺在 500mm 上的平行度直接 影响到主轴的配合精度和运转精度,因此对孔φ55,φ72 的孔 应同时镗出,保证其同轴度,使平行度公差降到最小。

φ62 对φ90 的同心性允差为 0.02,将直接影响孔与轴的 配合,因此在加工时,最好在一次装夹内完成。

车削φ50mm 的端面保持其尺寸 108,将直接影响方孔内各 孔的正确定位以及齿轮运动时的空间。

φ90 轴线与 R 面垂直度 允差为 0.03,φ72 对φ55 的圆心允差为 0.05,φ37 对φ55 的圆心允差为 0.05,影响回转盘生与主轴联接的正确定位,从 而影响主轴传动齿轮与变速箱的锥齿轮的啮合精度。

由参考文献《机械制造工艺设计简明手册》中的有关和孔 加工的径向精度及机床达到的位置精度可知,上述要求可以达 到,零件的结构工艺性是可行的。

(三)回转盘的生产纲领,生产类型和其它给定条件 根据零件的材料确定毛坯为铸件,其生产类型为中批生 产,由《机械制造工艺设计简明手册》可知,毛坯的铸造方法 采用砂型机械造型,又由于零件的内腔及φ50,φ55,φ37 等 孔均须铸出,故应安放型芯,此外,为消除残余应力,铸出后 还应安排人工时效处理。

参考文献《机械制造工艺设计简明手册》表 2.2-5,该种 铸件的公差等级为 CT8-10 级,加工余量等级 MA 为 G 级,故取 CT 为 9 级,MA 为 G 级。

引言三年在校的专业学习接触到了机械行业的很多知识,通过学习专业课程后,学习到机械工业相关的基础知识。

通过老师的介绍与工厂的实习对机械行业有了更多的探索,机械工业是为国民经济提供装备和为人民生活提供耐用消费品的产业。

它的技术水平和规模是衡量一个国家科技水平和经济实力的重要标志。

然而机床是先进制造技术的载体和装备工业的基本生产手段,是装备制造业的基础设备。

因此机床工业技术的高低又展示着一个国家机械工业水平的高低。

作为一名工科院校且学习数控相关技术的学生对机床相关的知识与讯息了解更多一些。

深知目前国内自主研发的相关技术与世界发达国家相比之下还很薄弱,从机床的设计规模到高端的精密技术都与国际水平存有差距。

回顾历史,英国的工业革命完成了生产从工场手工业向机器大工业过渡的阶段。

实现了机器取代人力,以大规模工厂化生产取代个体工场手工生产的一场生产与科技革命。

让西方国家得到了很迅速的发展,但当时的中国却还处于手工生产的阶段。

随着时间的推移差距越来越大,导致后来面对西方坚船利炮等先进的武器时悲惨的牺牲!但历史终将过去,国人用顽强的毅力与无穷的智慧最终胜利的抵御了列强的侵略。

通过历史的教训也让我们认识到科技的重要性,经过先辈们多年的努力我国的科技水平取得了很好的成绩。

作为一名中国青年我们有责任为国家的工业发展添砖加瓦贡献自己的一份力量。

从最近几年的发展情况看,国内机床工业的发展越来越快,正向着高速,高精密,大型,综合型的方向发展。

这也给研究人员带来了无限的挑战,不过相信通过相关科研人员不懈的努力我们一定能实现科技振兴国家的宏伟目标与愿望!第一章零件工艺性分析1.1工件的结构特点及其作用普通的车床转盘,该零件位于刀架部件的上刀架与下刀架之间,它是上刀架的导向件,当需要用小刀架车锥面时,可通过转盘相对于下刀架的转动来调整锥角。

1.2零件的分析由零件图(附件零件图02)可知其材料为HT200的灰铸铁,该材料有极高的强度、耐磨度及抗振性,适应于要求支撑较大压力,要求耐磨,符合零件工作要求。

目录封面 (1)课程设计鉴定表 (2)课程设计任务书 (3)目录 (4)序言 (5)课程设计指导书 (6)1.1零件的分析 (7)1.2工艺规程的设计 (8)1.2.1选择毛坯…………………………………………………9、101.2.2定位基准的选择 (11)1.2.3零件表面加工方法的选择 (12)1.2.4工艺路线的制订…………………………………………12、131.2.5工艺方案的经济技术比较 (14)1.2.6机械加工余量、工艺尺寸及毛坯的尺寸确定............15、16、17 1.3专用夹具设计 (17)1.3.1问题的提出 (18)1.3.2夹具的设计………………………………………18、19、201.3.3夹具设计及操作简要说明 (20)机械加工工艺过程综合卡以及工序卡…………………………21、22实验心得 (23)致谢 (24)参考文献 (25)附录一机械加工工序卡 (26)附录二夹具装配图 (27)附录三工件毛坯图 (28)附录四工件、毛坯合图 (29)附录五夹具体零件图 (30)附录六夹具体三维视图 (31)序言《机械制造工艺学课程设计》是我们学习完大学阶段的机械类基础和技术基础课以及专业课程之后的一个综合课程,它是将设计和制造知识有机的结合,并融合现阶段机械制造业的实际生产情况和较先进成熟的制造技术的应用,而进行的一次理论联系实际的训练,通过本课程的训练,将有助于我们对所学知识的理解,并为后续的课程学习以及今后的工作打下一定的基础。

对于我本人来说,希望能通过本次课程设计的学习,学会将所学理论知识和工艺课程实习所得的实践知识结合起来,并应用于解决实际问题之中,从而锻炼自己分析问题和解决问题的能力;同时,又希望能超越目前工厂的实际生产工艺,而将有利于加工质量和劳动生产率提高的新技术和新工艺应用到机器零件的制造中,为改善我国的机器制造业相对落后的局面探索可能的途径。

由于所学知识和实践的时间以及深度有限,本设计中会有许多不足,希望各位老师能给予指正。

二.回转盘的结构功用分析(一)零件的作用:回转盘是钻床主轴上的一个重要零件,钻床主轴通过回转盘与钻关相连,回转盘与主轴用四个螺钉联接,实现钻床的正确联接。

回转盘的轴套孔中安装齿轮齿条,轴套中安装弹簧,钻床工作时,主轴带动回转盘中的齿轮运动,通过齿轮齿条实现钻头的纵向进给,利用弹簧的回弹作用实现钻头的自动复位。

(二)零件的工艺分析该零件的材料为HT180,该材料具有较高的耐磨性,强度,耐热性及减振性.该零件的材料主要加工面为R.N 面及φ370+0.027 , φ6202.001.0+-,φ7202.001.0+-等。

孔φ55,φ72的中心线对端面尺在500mm 上的平行度直接影响到主轴的配合精度和运转精度,因此对孔φ55,φ72的孔应同时镗出,保证其同轴度,使平行度公差降到最小。

φ62对φ90的同心性允差为0.02,将直接影响孔与轴的配合,因此在加工时,最好在一次装夹内完成。

车削φ50mm 的端面保持其尺寸108,将直接影响方孔内各孔的正确定位以及齿轮运动时的空间。

φ90轴线与R 面垂直度允差为0.03,φ72对φ55的圆心允差为0.05,φ37对φ55的圆心允差为0.05,影响回转盘生与主轴联接的正确定位,从而影响主轴传动齿轮与变速箱的锥齿轮的啮合精度。

由参考文献《机械制造工艺设计简明手册》中的有关和孔加工的径向精度及机床达到的位置精度可知,上述要求可以达到,零件的结构工艺性是可行的。

根据零件的材料确定毛坯为铸件,其生产类型为中批生产,由《机械制造工艺设计简明手册》可知,毛坯的铸造方法采用砂型机械造型,又由于零件的内腔及φ50,φ55,φ37等孔均须铸出,故应安放型芯,此外,为消除残余应力,铸出后还应安排人工时效处理。

参考文献《机械制造工艺设计简明手册》表2.2-5,该种铸件的公差等级为CT8-10级,加工余量等级MA为G级,故取CT为9级,MA为G级。

铸件的分型面选择:通过R基准的孔轴线且与φ90轴线垂直的面,并在φ230mm处安装一个离心棒,使φ230mm以下部分与左边部分合为一体。

浇冒口位置:位于φ70mm的轴心线上,各表面总余量。

说明:底面双侧加工孔降一级,双侧加工.续表:由参考文献《机械制造工艺设计简明手册》表2.2-1,可得铸件主要尺寸公差如下表所示:四工艺规程设计(一)定位基准的选择回转盘R面和φ55mm孔的轴心线既是装配基准又是设计基准,用它们作精基准能使加工遵循“基准重合”原则,实现箱体零件“一面两孔”的典型定位方式。

其余各面和孔也能用它作定位,这样使加工又遵循了“基准统一”原则,另外R面的面积较大,定位比较稳定可靠,夹紧方案也比较简单,可靠,操作方便。

粗基准的选择可以考虑以下几点要求:1)如果必须首先保证工件上加工表面与不加工表面之间的位置要求,应以不加工表面作为粗基准;如果在工件上有很多不须加工的表面,则应以其中与加工面的位置精度要求较高的表面作为粗基准。

2)如果必须首先保证某很重要表面与不加工面之间的位置要求,应以首先保证某重要表面的加工余量,均应选择表面作为粗基准。

3)如果需保证各加工面都有足够的加工余量应选加式余量较小的表面作为粗基准。

4)选择粗基准的表面应平整,没有浇冒口,习砂等缺陷,以便定位可靠。

5)粗基准一般只能使用一次,特别是主要定位基准面,以免产生较大的位置公差。

综上所述,分析零件,选择φ100和φ70端面作为粗基准。

最先进行机械加工表面上R面和φ55,φ72的孔,可利用压极装夹的和专用夹具装夹。

(二)零件表面加工方法的选择:零件表面加工方法选择应考虑以下问题:1)零件表面的加工方法,主要取决于加工表面的技术要求。

这些技术要求还包括由于基准不重合而提高了作为精基准的技术要求。

2)选择加工方法应考虑每种加工方法的加工经济精度范围,材料的性质及可加工性,工件的结构,形状及尺寸大小,生产纲领及批量生产现有设备条件等。

3)应考虑各种加工方法的经济精度各表面加工方法的经济精度各表面加工方法的选择如下:R面:粗刨两次方孔:粗刨,精刨φ105孔:粗刨,精刨,锪平φ50:粗车φ62:粗车,半精车,精车φ72:粗镗,半精镗,精镗φ60:粗镗φ55:粗镗,精镗,研磨φ80:粗镗φ37:粗镗,半精镗,精镗φ75:粗车,半精车,精车φ90:粗车,半精车,精车4-φ13:钻锪平 4-φ32各螺纹孔及其它小孔均用钻床钻孔。

(三)加工顺序的安排因孔φ55及φ72的中心线对端面尺在500mm上的平行必误差0.05,故它们的加工宜采用工序集中的原则,即分别在一次装夹下将R面的两孔同时加工出来,以保证其位置精度。

根据“先面后孔”“先主后次”“先粗后精”的加工原则,将R面φ50,φ105,φ80等孔的粗加工放在前面,精加工放在后面,各面上和螺纹孔等次要表面,放在最后加工工艺路线如下:一、铸,铸造,翻砂,注意检查缺陷二、油漆,清砂,刷底面,自然时效三、划下列各尺位的刨位加工线1.以φ72,φ55外圆毛坯定两孔中心线;2.以φ230背面向上,将工件顶起,校平各面加工线;3.工件转90°以φ72,φ55,,中心线找正划各加工线;4.划φ230 外圆线;5.各孔的中心线对毛面的偏移允差不大于1.5。

四刨压板装夹校正1.刨方孔及φ105端面保持61.15.0+表面粗糙度6.32. 刨φ100端面, 表面粗糙度12.5;3. 刨φ70端面,保持尺寸;4.精刨方孔,及φ105端面主尺寸要求;五.粗车,四爪及胎具夹压1.切平φ2302.0+端面保持尺寸为122;2.切平φ90端面保持尺寸29,151为152; 3.车φ230 为φ2315.0+ 4.车φ90为90.15.0+ 5.50至尺寸;6.车φ62至φ605.0+,保持长382.0+为375.0+; 7.车平φ50端面,保证尺寸108。

六 精车1.光车φ62端面;2.车φ6202.001.0+-至要求保持尺寸382.0+; 3.倒角1×45°在φ54处倒角2×45°切槽2×0.5;4.车φ90015.0038.0--及端面,保持长30为28,及151至尺寸要求,精车φ2302.0+及端面,保持证长30尺寸; 5.切槽4⨯0.5,φ90倒角1×45° 七 铣 铁槽12×5 刻线360° 八 钳 钻4-φ13刮32 九 1.粗镗φ37孔 2.精镗φ37孔至尺寸线3.镗 φ802.0+孔至尺寸,保持尺寸263.0+; 4.倒内角1×45°; 5.粗镗φ55和φ72的孔;6.精镗φ55 φ72的孔,保持φ72至φ60的尺寸为62; 7.调头镗60至尺寸线 8.倒内角1×45° 十 1.钻模 钻孔 攻丝 2.打字码3.研磨φ55孔至尺寸线十一油漆,补灰十三钳,装配,按工艺部装及总装四)选择加工设备及刀具,夹具,量具由于是中批生产,因大部分选择通用机床,辅以专用机床,其生产方式以通用机床加专用夹具为主,辅以少量专用机床的流水生产线,工件各机床上的装卸及各个机床间的传递由人工完成;粗刨R面方孔,φ105mm的端面以及精刨方孔φ105端面选择龙门刨床,其型号:BQ208A,刀具为机床强力刨刀,材料为YG168,粗镗φ37, φ80, φ60, φ55, φ72孔采用坐标,镗床型号T4163选择镗通孔的镗力,专用夹具,游标卡尺,内径一平分尺;铣槽12×5,考虑到工件的定位夹紧方案及夹具结构设计等问题,采用立铣×52K,选择卡盘铣刀,专用夹具和内径平分尺。

切平φ2302.0+端面及φ90端面选CA6140通用车床,选择硬质合金车刀,其材料为YG6通用四爪卡盘;夹具的游标卡尺。

φ2302.0+,φ90等孔,选择CA6140车床,刀具选择回转位车刀;φ50,φ62等孔,选择CA6140车床,刀具选择圆形镗刀,通用夹具,游标卡尺和外径平分尺;刮成4×32的孔,选择通用直径为φ32mm带可换导柱锥柄平底锪钻,导柱直径为φ13,钻4×13孔选择摇臂钻床,Z3025选择锥柄麻花钻,选用锥柄机用铰刀,专用夹具,快换夹头及塞规,各螺纹孔和螺栓都选用Z3025钻床。

M螺纹孔用塞规检验。

8五)加工工序设计1.工序:粗刨方孔及端面,精刨方孔及φ105端面,刨削用量的计算。

a .刨φ100mmr 端面,取粗加工余量为4.5mm,一次刨削成功,取a P =45mm,f=1.5mm/2st 刀杆截面16×25,刀片厚度是4mm,查文献[2]7-2-14得刨削速度V=kv fgap p c vxv m r... 切削力: z z y z z kF F f F cap F ⨯= N 切削功率;4106⨯=VF P z m kw,由于刨刀(机夹强力刨刀),材料为YG 硬质合金,取主偏角r k =45°取k=10,刀具耐度T=60mm ,切削速度确定:查文献[2]表7.2-14,7-2-5取6.129=v C ,15.0=Xv ,4.0=Yv ,m=0.2,15.1=Kv 则:kv apXVfYvT CrV m ==15.1155.4606.1294.015.02.0⨯⨯⨯=34.96min m 切削力的计算:z z y z z z kF F f F ap CF F ⨯= N查文献[2]表7.2-14,7-2-5取0.1,75.0,0.1,9000====Z Z Z Z KF YF XF CF 则Fz=900×4.5×1.575.0×1=5489.38N 切削功率的计算:2.31064=⨯=FzVPm kw通过上述计算查表7-2-18 刨削速度V=3.5min m 刨削力 Fz=8140N刨削功率 Pm=4.72kwb.粗刨φ105端面,取粗加工余量为2mm,查文献[2]表 7.2-12取p a =2mm,f=2dst m m 则:刨削速度 V=min 6.2915.122606.12915.02.0m =⨯⨯⨯刨削功率 Pm=4106⨯FzV =1.5kw查文献[2]表7-2-18刨削速度V=31min m 刨削力 Fz=5640N 刨削功率Pm=2.88kw精刨φ105端面取精加工余里为0.5mm,查文献[2]表7-2-14,7-2-15取5.0=p a f=10dst m m 则 刨削速度V=15.1105.0606.12915.02.0⨯⨯⨯=7.3min m 刨削力 Fz=900253010.15.075.00.1=⨯⨯⨯N 刨削功率 Pm=4106⨯FzV=0.31kw查文献,[2]表7-2-19取 V=15min m ,Fz=8535N,Pm=2.0kw由以上机床功率计算表明该机床功率足够 2.工序五,粗车的工序设计 1)粗车φ230端面已知加工材料HT180工件尺寸毛坯件.D=240mm,车削后d=230mm,加工长度L=15加工要求:车削后表面粗糙度为Rc=1.6mm车床:CA6140,加工两端支承在顶尖上,由于工件及铸造毛坯加工余量达6mm 而加工要求又较高Rc=1.6mm,故分两次走刀,粗车加工量取4mm,精车加工余量为1mm a. 选择刀具1. 选择机夹转位车刀2. 根据《机械制造工艺设计指导书》表1.1CA6140车床的中心高为400mm 故选刀杆尺 20×30,厚度为83. 根据表1.2粗车(精度)带外皮的铸件毛坯,可选择YG6牌号硬质合金.4. 车刀几何尺寸表(1.3)选择平面带倒棱型车刀 kr=45°,kr=10°,x 0=60°,y 0=8°s λ=-10°y ε=1.0mm y 0=-10°,by ≤ 0.5f b. 选择切削用量1. 确定切削深度ap 由于粗加工余量仅为4mm,因在一次走刀内完成故mm ap 42230240=-=2. 确定进给量f,根据表1-4,在粗车时,刀杆尺 20×30 , ap =3~5mm,以及工件直径为 100~600mm,取f=1.2r m m 确定的进给量须满足车床进给要求,故须进行校验根据1.21当铸铁的强度S b >212,ap4≤,f ≤4,f ≤1.2r m m kr=45°,进给力Ff=1930N,由于Ff 修正系数为ky 0.10=Ff ,k 0.1=sFf λ11.1=kkrfF 故实际进给力Ff=1.2r m m ,可用选择车刀磨钝标准及寿命最大磨损量取为:1表1.9车刀寿命T=30min,确定切削速度Vc 根据表1-10δP≤4,f ≤1.34r min切削速度Vc (根据表1-10, δP ≤4)切削速度的修正系数为0.1,65.0==v kk ktr r ,0.1=ksv 15.1=ktr ,0.1=kkv 故.Vc /=kv v t =50⨯0.65⨯1.0⨯0.8⨯1.15⨯1.0=29.9minm ,车床主轴CA6140车床说明书,当n min 40r c =.车床主轴允许功率Pz=5.9kw,因Pc<Pz,故所选择的切削用量均可,最后决定的车削用量为min 40,2.1,4r n r mm f mm ap ===,min1.30mv c =f)计算基本工时,nf l t m =,L+L+y+Δ L=15 根据《机械制造工艺学课程设计》表1.26车削时入切量及超切量:y+s=6mm,则++=y L L Δ=21mm 故m t =min 17.12.15.121=⨯2)粗车φ90端面,保持尺寸30为29,151为152,已知:工件尺寸坯件D=96车削后d=90,加工长度34.5.加工要求:车削后表面粗糙度Ra=32 车床:CA6140,工件两端面支承在顶尖上由于工件余量达3mm.而加工要求又较高故分两次走刀,粗车加工余量为2.5mm 精车余量为0.5mm a).选择刀具1.选择机夹可转位车刀2.选择刀杆尺寸为20×30.刀片厚度为8.3.根据表1.2粗车带外皮的铸件毛坯,可选择YG6牌号硬质合金.4.车刀几何尺寸,选择平面带倒棱型车刀 kr=45°,kr=10°,x 0=60°,y 0=8°s λ=-10°y ε=1.0mm y 0=-10°,by ≤ 0.5f b)选择切削用量.1.由于粗加工余量为2.5,在一次走刀内完成,故ap =2.5mm2.确定进给量,根据表1-4,在粗车铸铁时,刀杆尺寸20×30, ap ≤3mm,以及工件直径小于100mm 时,f=0.9~1.3r m m 按CA6140车床说明书,选择f=0.96确定的进给量尚须满足车床进给机构强度要求,故须进行校验根据表1.22当铸铁的强度, δP=208~248MPaap ≤3.2,f ≤0.96rm v,kr=45°,F f =1140N切削时的进给力小于车床进给机构允许的进给力,故所选f=0.96n m m ,可用选择车刀磨钝标准及寿命 磨损量取1mm 车刀寿命T=30min确定切削速度Vc,根据《机械设计制造工艺学指导书》表1.27 V kv apXVfYvT Crm =式中:ksv kkv ktv kmv kv ...=20.015.02.096.05.230189⨯⨯=c v kv其中0.1,0.1==krv ktv15.196.05.2308.18920.015.02.0⨯⨯⨯=vc ×0.63×0.8=48.9r m m min 2.162909.481000r n =⨯⨯=π 按CA6140车床说明书选择Nc=160min r这时2.481000160961000=⨯⨯==ππpncvc校验机床功率,当δP=208~1420, ap ≤2.8Vc ≤49min m m Pc=1.7kw切削功率的修正系数0.1==kkrFc kkrpc0.100==c c F ky p ky 故实际切削功率为Pc=1.7根据CA6140车床说明书,当min 160r n c =车床主轴允许功率P E 大于1.7故可行最后决定的车削用量 ap =2.5mm,f=0.96,n=160,Vc=48.2min m计算本工时:nflt m = L=30车削时,入切量及超切量Y+Δ=5.0mm,L=30+5.0=35mm 故min 227.096.016035=⨯=m t3).车φ62至φ60+0.5,保持尺寸长382.0为375.0+已知工件尺寸坯件D=66mm 车削后: d=60mm,工件长度L=38mm加工要求:车削后表面粗糙度为Ra=1.6加工余量为3mm 而加工要求又较高,故分两次走刀,粗车加工余量为2mm 精车加工余量为1mma) 选择刀具查《机械制造工艺学课程设计指导书》可选取圆形镗刀,刀杆直径为20mm ,刀片厚度为8mm ,材料为YG6牌号硬质合金。