PLC程序的顺序控制设计方法

- 格式:pptx

- 大小:2.87 MB

- 文档页数:32

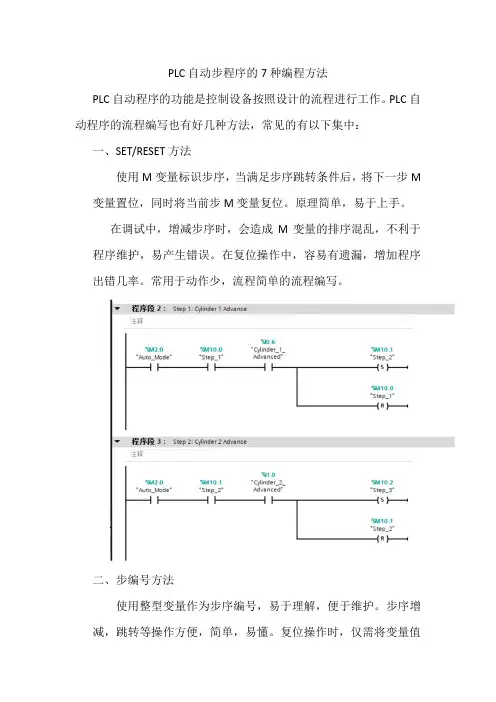

PLC自动步程序的7种编程方法PLC自动程序的功能是控制设备按照设计的流程进行工作。

PLC自动程序的流程编写也有好几种方法,常见的有以下集中:一、SET/RESET方法使用M变量标识步序,当满足步序跳转条件后,将下一步M 变量置位,同时将当前步M变量复位。

原理简单,易于上手。

在调试中,增减步序时,会造成M变量的排序混乱,不利于程序维护,易产生错误。

在复位操作中,容易有遗漏,增加程序出错几率。

常用于动作少,流程简单的流程编写。

二、步编号方法使用整型变量作为步序编号,易于理解,便于维护。

步序增减,跳转等操作方便,简单,易懂。

复位操作时,仅需将变量值改为0。

编程中需注意,当连续步序的条件同时为真时,步序好在一个PLC周期内连续增加,直至最后一条未导通步序指令,而由步序号触发的其他程序则未被执行。

调试时容易漏掉此种情况。

三、WORK & STATE字方法设置两个变量字state word,work word。

State word中的位作为步序标志,work word作为跳转目标步序标志。

当前步序state word中步序位对应的条件满足时,触发work word中下一步对应的位。

而后,在PLC顺序扫描至传送指令时,将work word的值赋值给state word,完成步序跳转。

优点是没有置位,复位操作,同一时刻只有唯一的位置1,跳步时只用将对应的work word 中的位置1即可。

复位时,将state word与work word清零,程序会自动将state word中第一位点亮。

当步序大于16时,可改为DWORD或增加word的数量来增加步序。

四、Wait & Output需要先建立对应的DB块,用来存储每一步对应的跳转条件和输出对应的word代码。

再编写对应的wait程序(步序条件),编写时需将条件逻辑逆转编写(即跳转条件不满足时,对应的wait_pending为导通状态。

比如跳转条件为需要一个传感器亮,则wait条件中要写此传感器OFF的指令)每一步激活wait编码对应的步序条件,当激活的跳转条件完全满足时,wait_pending会为0,则程序会将步序自动加1,然后激活下一步wait编码对应的条件。

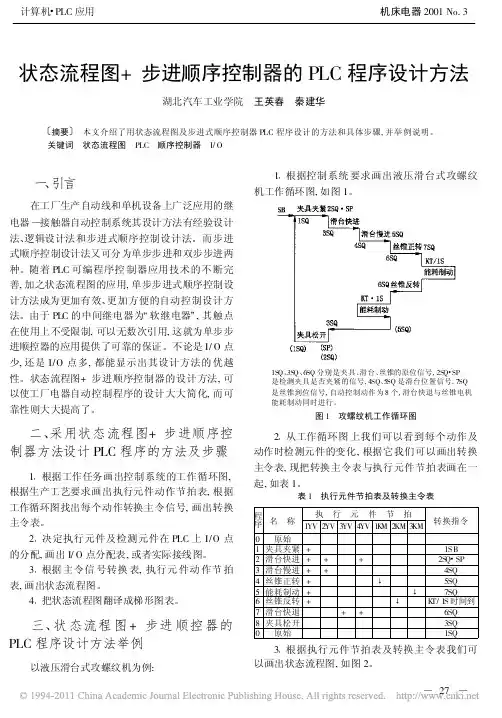

西门子 S7-1200步进顺序控制编程方法初探摘要:顺序控制是自动化控制系统中较常见的一种控制形式,西门子S7-1200系列PLC中没有专用的顺控指令,设计者可以利用PLC内部铺助继电器,按照步进顺序控制的要求,采用“起保停编程法”或“置位复位编程法”等编程方法,用普通的梯形图来设计满足顺序控制要求的程序。

关键词:顺序控制、顺序功能图、步、步的转移、顺控梯形图目前西门子小型PLC逐渐使用S7-1200系列PLC,该系列PLC具有模块化、结构紧凑、功能全面等特点。

S7-1200没有顺序控制专用的指令和软元件,无法使用专用的顺控指令和顺控继电器编写顺序控制程序。

通过反复实践和多次应用,笔者发现只要理清了顺序控制的思路,按照步进顺序控制的要求把设备的各种状态及转移关系罗列清楚,利用PLC辅助继电器,使用梯形图来编写程序也能达到顺序控制目的。

用普通梯形图编写顺序控制的方法有很多,本文重点介绍“起保停编程法”和“置位复位编程法”两种基本方法。

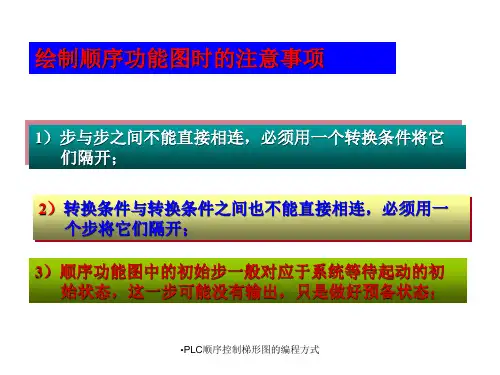

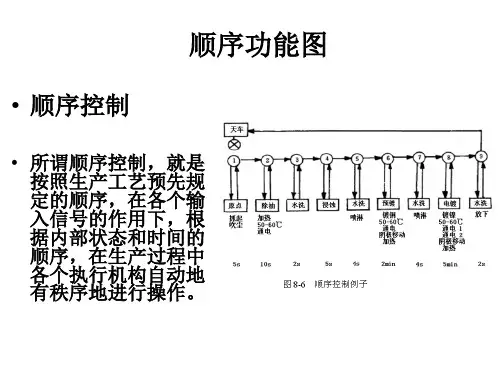

一、顺序功能图的基本形式和要素在PLC编程中常用顺序功能图来表达顺序控制系统的动作顺序,常用的顺序功能图分为单一顺序、选择性顺序和并行性顺序三种形式,顺序功能图的构成一般由以下几个要素组成,:1.矩形框:表示顺序控制的各个步,实际编程中各步的控制位一般采用M元件的若干个连续的位状态表示;2.有向连线:连接相邻的两个步,连线箭头的方向表示步转换的方向;3.转换条件:有向连线上的短横线表示步与步之间转换,转换的条件在短横线旁标出,一般用I区的外部输入信号或定时器/计数器的输出触点来表示;4.步的动作:说明各步需要完成的动作,主要为Q区的输出信号。

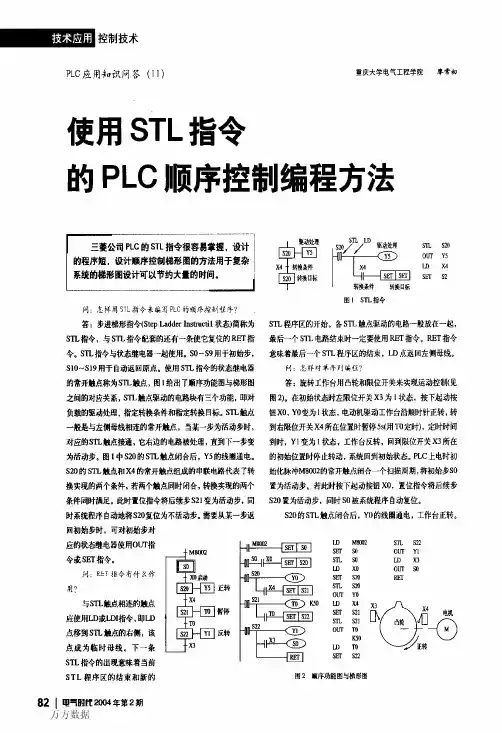

二、梯形图编写顺序控制程序的方法在实现西门子S7-1200步进顺序控制功能时,可采用“起保停编程法”和“置位复位编程法”来编写梯形图程序,对应的梯形图如图1所示。

图中S表示各步的控制位(Si-1为上一步、Si为当前步、Si+1为下一步);C为各步的转换条件(Ci 为Si-1步转换条件、Ci+1为Si步转换条件);B为各步执行的动作(Bi为当前步动作、Bi+1为下一步动作)。

郑州航空工业管理学院工业通信技术课程设计报告届专业班级题目学号姓名指导教师二О一二年月日1系统控制要求1)按下开始按钮SB1,运货小车电动机反转,运货小车自动后退,到达仓库A装料,停留5秒后,运货小车电动机正转,运货小车自动前进,向仓库B运动,到达仓库B后停4秒卸料并后退,向仓库A运动,到达仓库A后,开始下一轮循环工作;2)若按下停止按钮SB2,运货小车电动机停止转动,运货小车停止运动;3)在2)的条件下,按下手动后退按钮SB3,运货小车后退,向仓库A的方向运动;4)在2)的条件下,按下手动前进按钮SB4,运货小车前进,向仓库B的方向运动。

2流程图基于运料小车自动往返顺序控制的PLC程序设计的流程图如图(一)所示:准备S0X0 小车后退(启动)S20 Y1动作,小车后退T0 延时5秒后小车前进S21 Y2动作,小车前进T1延时4秒后小车后退S22 Y1动作,小车后退X1小车后退时停止X2小车手动后退S23 Y1动作,小车后退X3 小车手动前进S24 Y2动作,小车前进图(一)运料小车自动往返顺序控制的PLC程序设计的流程图3 输入输出分配表输入地址分配表如下表(一)所示表一PLC X元件对应外部设备X000 开始按钮X001 停止按钮X002 手动后退按钮X003 手动前进按钮输出地址分配表如下表(二)所示表二PLC Y元件对应外部设备Y001 电动机反转Y002 电动机正转4 编程逻辑框图基于运料小车自动往返顺序控制的PLC程序设计的编程逻辑框图如图(二)所示:否否否是 是 是否是否 是否是否 按手动后退按钮小车后退 按手动前进按小车前进延时4秒 小车自动后退 按停止按钮 开始按开始按钮小车自动后退延时5秒小车自动前进小车停止 按开始按钮 结束5 状态转移图基于运料小车自动往返顺序控制的PLC程序设计的状态转移图如图(三)所示:图(三)运料小车自动往返顺序控制的PLC程序设计的状态转移图选择性分支左边分支:第3步分支:第4步分支:第5步分支:第7步分支:第8步分支:第10步分支:第11步分支:选择性分支中间分支:第3步分支:第4步分支:第5步分支:选择性分支右边分支:第3步分支:第4步分支:第5步分支:6 梯形图基于运料小车自动往返顺序控制的PLC程序设计的梯形图如图(四)所示:图(四)运料小车自动往返顺序控制的PLC程序设计的梯形图7 指令表基于运料小车自动往返顺序控制的PLC程序设计的梯形图如表(三)所示:表三8 总结经过这次的课程设计,使得我对PLC的掌握进一步的增强,加深了对PLC它们的理解,并对PLC产生了浓厚的兴趣,但是我也深深的知道自己的不足之处,比如说对高级指令的不熟悉,大大地加深了我的程序复杂程度。

基于PLC的两台电动机顺序启动顺序停止控制设计1.引言在工业控制系统中,电动机的顺序启动和顺序停止非常重要。

控制两台电动机的顺序启动和顺序停止可以减少电网的冲击和电动机的损坏,提高电动机系统的可靠性和稳定性。

本文基于PLC(可编程逻辑控制器)设计了一种简单且可靠的两台电动机顺序启动顺序停止控制方案。

2.设计原理2.1电动机的顺序启动电动机的顺序启动是指先启动一个电动机,等待其达到稳定工作状态后再启动另一个电动机。

这是为了避免两个电动机同时启动导致电网电压下降和电动机的旋转矩过大。

常用的顺序启动方法是使用时间继电器或PLC控制两个电动机。

2.2电动机的顺序停止电动机的顺序停止是指先停止一个电动机,等待其停止后再停止另一个电动机。

这是为了防止电动机停止后反向旋转导致设备损坏。

通常使用接触器或PLC实现电动机的顺序停止。

3.方案设计3.1硬件设计本方案使用PLC作为核心控制器,使用接触器作为电动机的主控开关。

具体系统硬件设计如下:-PLC:选择一款适合的PLC,具备足够的输入输出口和对时间的控制功能。

-电动机:选用两台功率相同的电动机,安装适当的行业标准的电气保护装置。

-接触器:使用两个接触器,分别控制两个电动机的启动和停止。

3.2软件设计PLC编程软件常用的有Ladder Diagram(梯形图)和SFC(顺序功能图)等。

本方案使用Ladder Diagram进行编程,具体步骤如下:3.2.1顺序启动-声明两个变量M1和M2,分别代表电动机1和电动机2- 设置一个启动按钮START,当按下启动按钮时,M1置true,电动机1启动。

- 设置一个延时定时器T1,当M1为true时开始计时。

- 当定时器T1达到设定时间后,M2置true,电动机2启动。

-监测电动机1和电动机2的运行状态,当两台电动机均达到稳定状态时,顺序启动完成。

3.2.2顺序停止- 设置一个停止按钮STOP,当按下停止按钮时,M2置false,电动机2停止。