新型分离技术

- 格式:docx

- 大小:24.35 KB

- 文档页数:7

现代生物分离技术生物分离技术是生物学领域中的一项重要科研技术,主要利用生物体中分子间所存在的电性、磁性、电荷、大小、形状等特性,从而通过各种不同的分离技术来获得所需的分子。

现代生物分离技术可以分为物理分离技术和化学分离技术两大类,其中物理分离技术包括了色谱分离、电泳分离、离心分离、过滤分离等各种技术,而化学分离则主要是利用化学反应或结构差异来实现生物分子的分离。

本文将对现代常用的生物分离技术进行详细说明,讨论其原理、特点及应用。

一、色谱分离技术色谱分离技术是基于质量、分子量、分子大小、溶解性、极性或疏水性等特性,将混合物中的物质从复杂的混合物中分离出来的一种分离技术。

色谱分离技术是现代分离技术中应用最广泛的一种技术,其主要原理是利用各种固定相(如气相、液相、固体等)与流动相(如气体、液体、超临界流体等)之间的相互作用来实现生物物质的分离。

主要包括了气相色谱、液相色谱、离子交换色谱、凝胶层析、亲和层析等。

色谱分离技术广泛应用于复杂的生物分子的分离和纯化,如对蛋白质、多肽、核酸等生物大分子的分离和纯化。

二、电泳分离技术电泳分离技术是利用电场作用力将荷电粒子(如DNA、蛋白质等)从混合物中分离出来的一种分离技术。

其原理是将混合物置于电场中,根据电荷的性质,荷电粒子在电场中产生运动,并在电极上沉淀。

电泳分离技术广泛应用于DNA、RNA、蛋白质等生物分子的分离和定量。

三、离心分离技术离心分离技术是根据生物分子的密度、大小、形状等物理特性将生物分子从混合物中分离出来的一种分离技术。

其主要原理是利用高速旋转的离心机作用,将混合液中的生物分子产生沉降差异,最终通过离心分离技术将生物分子分离出来。

离心分离技术广泛应用于细胞分离、蛋白质纯化、细胞器组分分离、病毒富集等方面。

四、过滤分离技术过滤分离技术是利用精密的过滤器或膜将混合物中的生物分子分离出来的一种分离技术。

其原理是利用过滤膜的孔径选择性来实现分离,对于小的分子可以通过膜的小孔径,而大分子由于尺寸过大而不能穿过膜孔。

新型分离技术

嘿,朋友们!今天咱就来聊聊这新型分离技术。

你说这新型分离技术啊,就像是一位神奇的魔法师,能把混合物变得泾渭分明。

你看啊,咱生活里到处都有需要分离的东西。

就好比你吃的那碗八宝粥,各种豆子、米啊混在一起,要是没有办法把它们分开,那可就乱套啦!新型分离技术也是一样的道理,它能把那些复杂的混合物给分得清清楚楚。

比如说膜分离技术吧,就像是给混合物设置了一道特别的关卡。

只有符合条件的才能通过,不符合的就被挡在外面啦。

这多厉害呀!而且它还很高效,能快速地完成分离的任务,让我们能更快地得到想要的东西。

还有那萃取分离技术呢,就好像是一个聪明的挑选者。

它能精准地把我们需要的成分从一大堆东西里面挑出来,就像你在一堆糖果里挑出自己最喜欢的口味一样。

这可真是太神奇啦!

再想想蒸馏分离技术,这不就像是把混合物放在一个大蒸笼里,让它们在不同的温度下“分家”嘛。

温度一变化,不同的成分就乖乖地跑到不同的地方去啦。

这些新型分离技术可不仅仅是在实验室里厉害哦,在我们的日常生活和工业生产中都发挥着巨大的作用呢!没有它们,我们的好多产品都没办法生产出来,我们的生活也会变得没那么方便和精彩啦。

你想想看,如果没有膜分离技术,我们喝的纯净水怎么能那么干净、那么健康呢?如果没有萃取分离技术,那些珍贵的药物成分怎么能被有效地提取出来呢?如果没有蒸馏分离技术,那些高纯度的化学品又从哪里来呢?

所以说呀,新型分离技术真的是太重要啦!它们就像是我们生活中的无名英雄,默默地为我们的美好生活贡献着力量。

我们可不能小瞧了它们哟!这新型分离技术,难道不是很神奇、很厉害吗?

原创不易,请尊重原创,谢谢!。

随着时代的发展,对于各种物质的分离有了越来越高的要求,因此,各种新型分离技术也就随之而出现了。

下面就对几种新型分离技术作一简单介绍。

一、分子蒸馏技术传统蒸馏是基于不同物质的沸点差进行分离的,因此在沸点温度下易氧化、分解或聚合的某些物质难以分离。

分子蒸馏的分离作用则是利用液体分子受热时会从液面逸出,不同种类分子逸出后的运动平均自由程不同而实现物质的分离:混合液被加热后,轻、重分子均向气相逸出,由于轻、重分子自由程不同,轻分子自由程大,可达到冷凝板,冷凝后沿冷凝板向下流动,重分子自由程小,达不到冷凝面而在气相中饱和,并返回液相,沿加热板向下流动,从而形成轻、重分子的分流与分离。

分子蒸馏具有操作真空度高、加热温度低、受热时间短、分离程度高等特点,因此,特别适宜于高沸点、热敏性及易氧化物质的分离。

分子蒸馏技术具备着许多常规蒸馏无法比拟的优点。

1.操作温度低。

常规蒸馏是靠不同物质的沸点差进行分离的, 而郑佳敏210711382107122分子蒸馏是靠不同物质分子运动自由程的差别进行分离的,因此, 后者是在远离(远低于)沸点下进行操作的。

2.蒸馏压强低。

由于分子蒸馏装置独特的结构形式, 其内部压强极小, 可以获得很高的真空度。

同时, 由分子运动自由程公式可知, 要想获得足够大的平均自由程, 可以通过降低蒸馏压强来获得, 一般为X×10-1Pa数量级。

3.受热时间短。

鉴于分子蒸馏是基于不同物质分子运动自由程的差别而实现分离的因而受加热面与冷凝面的间距要小于轻分子的运动自由程(即距离很短), 这样由液面逸出的轻分子几乎未碰撞就到达冷凝面, 所以受热时间很短。

另外, 若采用较先进的分子蒸馏结构, 使混合液的液面达到薄膜状, 这时液面与加热面的面积几乎相等, 那么, 此时的蒸馏时间则更短。

假定真空蒸馏受热时间为1h, 则分子蒸馏仅用十几秒。

4.分离程度高。

分子蒸馏常常用来分离常规蒸馏不易分开的物质,然而就这两种方法均能分离的物质而言, 分子蒸馏的分离程度更高。

生物制药中的新型分离和分析技术随着现代医学的发展,生物制药已被广泛应用于疾病的治疗和预防,从而改善了人类的健康。

然而,生物制药的生产和研究面临着一些挑战,如如何高效而稳定地分离和纯化目标复杂生物分子,如何精确定量和检测其活性和纯度等问题。

因此,新型分离和分析技术的开发对于生物制药的发展至关重要。

一、蛋白质分离技术蛋白质是生物制药中最常用的药物。

其有效分离和纯化是实现药物质量和稳定性的关键。

传统的蛋白质分离技术包括离子交换、凝胶层析、透析等。

然而,这些传统分离技术存在着操作复杂、易受杂质影响、纯度低等问题。

为解决这些问题,研究人员提出了许多新型分离技术,如亲和层析、反向相色谱、快速液相色谱等。

其中,亲和层析技术利用生物分子与其特异性结合的配体之间的相互作用,实现高效、易操作的蛋白质纯化。

反向相色谱是一种高效、易操作的分离技术,能够有效地分离和富集蛋白质。

快速液相色谱技术可快速地进行样品分离和纯化,缩短分离时间,并赋予样品更高的分离分辨率。

二、质谱分析技术质谱分析技术是生物制药研究和生产中必不可少的手段之一。

它具有高灵敏度、高分辨率、高精度等优点,并能够快速检测和鉴定复杂蛋白质分子。

质谱分析技术包括时间飞行质谱、质谱成像技术、表面增强拉曼光谱技术等。

时间飞行质谱是高速、高分辨率的质谱分析技术,适用于鉴定低剂量的分子和复杂混合物。

质谱成像技术是将质谱分析技术与成像技术相结合,能够实现样品离体或在体成像,可用于药物代谢分析、组织蛋白质分析等。

表面增强拉曼光谱技术是一种高灵敏度的表面增强光谱技术,适用于纯化药物和蛋白质的质量快速检测。

三、单细胞分析技术单细胞分析技术是生物制药研究和生产中的新兴技术。

它与传统的群体分析不同,可以对单个细胞的基因、蛋白质等进行检测,从而实现个性化药物的生产。

单细胞分析技术包括单细胞转录组学、单细胞蛋白质组学、单细胞代谢组学等。

单细胞转录组学是在单个细胞水平分析基因表达的手段,可用于细胞老化、癌症早期诊断等方面。

超分子nades技术-回复什么是超分子nades技术?超分子nades技术是一种基于超分子化学原理的新型分离技术。

它通过利用超分子结构的稳定性和选择性分子识别能力,实现对目标物质的高效分离和富集。

超分子化学是研究分子间相互作用的一门学科,主要关注分子之间的非共价相互作用,如静电相互作用、氢键、范德华力等。

超分子化学的目标是通过设计和合成特定结构的分子或聚合物,实现特定功能,如分子识别、自组装、催化等。

nades是“non-aqueous deep eutectic solvents”的缩写,意为非水型深共熔溶剂。

与传统的有机溶剂或水相溶液不同,nades由非水型物质共熔而成,具有低蒸汽压、可调性和良好的环境友好性等特点。

超分子nades技术的基本原理是利用超分子与目标物质之间的相互作用,通过调控nades深共熔溶液中的化学环境,实现对目标物质的选择性吸附和分离。

具体而言,超分子nades技术涉及以下几个步骤:1. 超分子设计和合成:首先需要设计和合成合适的超分子配体。

这些配体可以通过合成方法或从自然界中提取得到。

超分子配体通常具有特定的结构以及与目标物质相互作用的功能基团。

2. nades制备:将合成得到的超分子配体溶解于适量的非水型深共熔溶剂中,通常使用两个或多个物质形成共熔系统。

选择合适的深共熔溶剂对于实现良好的分离效果至关重要。

3. 目标物质选择性分离:将待分离的混合物与超分子nades深共熔溶液接触,超分子配体与目标物质之间的特异性相互作用使目标物质富集在nades相中。

其他成分则保持在溶液中或富集于溶液中的另一相中。

4. 分离和回收:通过物理或化学方法,将富集的目标物质从超分子nades 深共熔溶液中分离出来,并对深共熔溶剂进行回收、再利用或处理。

这个步骤的具体方法取决于目标物质的性质和超分子配体的特异性。

超分子nades技术具有许多优点。

首先,超分子配体的选择性可以通过调整配体的结构或引入其他辅助配体来实现,从而适应不同目标物质的分离需求。

新型分离技术1. 简介新型分离技术是指一种通过创新的方法和技术,实现物质或信号的分离和提取的技术。

在科学研究、生产制造、环境监测等领域都有广泛的应用。

本文将介绍几种常见的新型分离技术,包括膜分离技术、离子交换技术和磁性分离技术。

2. 膜分离技术膜分离技术是利用特制的膜材料对物质进行分离和提取的技术。

膜材料通常具有一定的选择性,可以根据物质的大小、形状、电荷等属性进行筛选。

膜分离技术被广泛应用于液体分离、气体分离和固液分离等方面。

膜分离技术的优点在于操作简单、分离效率高、能耗低。

它可以帮助工业生产中的废水处理、饮用水净化和药物分离纯化等领域。

例如,膜分离技术可以将沉淀物与溶液分离,使废水中的污染物得以去除。

3. 离子交换技术离子交换技术是指通过特定的离子交换树脂将溶液中的离子进行选择性吸附和释放的技术。

离子交换树脂通常是由树脂球或柱、具有化学反应活性基团的剂量的填充而成。

根据需要对树脂进行选择,可以实现对特定离子的分离和提取。

离子交换技术主要应用于水处理、化学品生产和药物分离纯化等领域。

例如,在水处理中,离子交换技术可以去除水中的硬度离子,获得更纯净的水质。

在医药行业中,离子交换技术可以用于药物的纯化和分离过程,提高产品的质量。

4. 磁性分离技术磁性分离技术是利用磁性颗粒将目标物质从混合物中分离和提取的技术。

磁性分离技术的基本原理是利用磁性材料在外加磁场作用下具有磁性响应的特性。

通过控制磁场的强度和方向,可以实现对特定物质的分离和提取。

磁性分离技术在生物医学、生物化学和环境分析等领域具有广泛的应用。

例如,在生物医学研究中,磁性分离技术可以用于分离和提取细胞、蛋白质和核酸等生物标本。

在环境分析中,磁性分离技术可以用于检测水体和土壤中的污染物。

5. 总结新型分离技术的发展使得物质的分离和提取更加高效和精确。

通过膜分离技术、离子交换技术和磁性分离技术,我们可以实现对液体、气体和固体的分离和纯化,满足现代工业和科学研究的需要。

1.萃取精馏与恒沸精馏的异同点在被分离的物系中加入共沸剂(或者称共沸组分),该共沸剂必须能和物系中一个或几个组分形成具有最低沸点的恒沸物,以至于使需要分离的集中物质间的沸点差(或相对挥发度)增大。

在精馏时,共沸组分能以恒沸物的形式从精馏塔顶蒸出,工业上把这种操作称为恒沸精馏。

在被分离的混合物中加入萃取剂,萃取剂的存在能使被分离混合物的组分间的相对挥发度增大。

精馏时,其在各板上基本保持恒定的浓度,而且从精馏塔的塔釜排出,这样的操作称为萃取精馏。

恒沸精馏和萃取精馏的区别(1)萃取精馏的萃取剂,不必要与分离系统中的某组分形成共沸物,而要求它的蒸气压远小于分离混合物的蒸气压,因此萃取剂的选用范围比较大。

(2)萃取精馏的操作条件与恒沸精馏相比,可以在较大的范围内变动。

(3)萃取精馏因萃取剂不从塔顶蒸出,因此,蒸气的消耗比恒沸精馏为少。

(4)萃取精馏适用于从塔顶蒸出较多的产品和从塔釜排出较少的产品的情况;而恒沸精馏适用于从塔顶蒸出较少的产品和从塔釜排出较多的产品的情况。

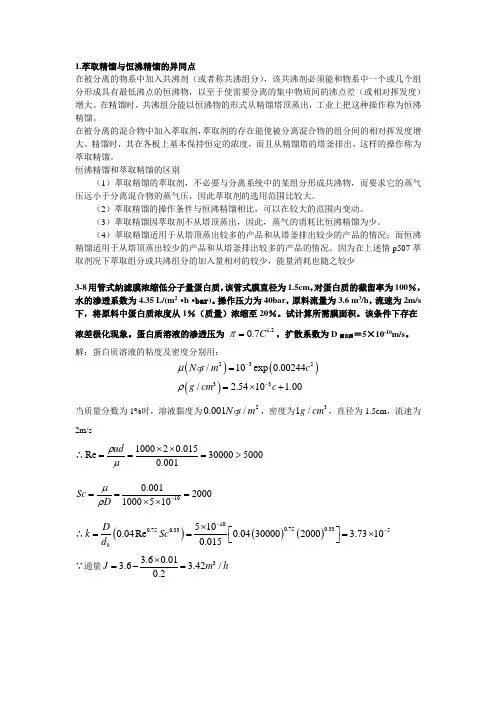

因为在上述情p507萃取剂况下萃取组分或共沸组分的加入量相对的较少,能量消耗也随之较少3-8用管式纳滤膜浓缩低分子量蛋白质,该管式膜直径为1.5cm ,对蛋白质的截留率为100%,水的渗透系数为4.35 L/(m 2·h ·bar )。

操作压力为40bar ,原料流量为3.6 m 3/h ,流速为2m/s 下,将原料中蛋白质浓度从1%(质量)浓缩至20%。

试计算所需膜面积。

该条件下存在浓差极化现象。

蛋白质溶液的渗透压为 2.17.0C =π,扩散系数为D 蛋白质=5×10-10m/s 。

解:蛋白质溶液的粘度及密度分别用:()()()23233/10exp 0.00244/ 2.5410 1.00N s m c g cm c μρ--==⨯+当质量分数为1%时,溶液黏度为20.001/N s m ,密度为31/g cm ,直径为1.5cm ,流速为2m/s ∴100020.015Re 3000050000.001ud ρμ⨯⨯===> 100.00120001000510Sc D μρ-===⨯⨯ ∴()()()100.750.330.750.3355100.04Re 0.04300002000 3.73100.015h D k Sc d --⨯⎡⎤===⨯⎣⎦ ∵通量33.60.013.6 3.42/0.2J m h ⨯=-=∴联立各式:()1.2exp 0.7v m b m v p v J c c k c J L p S J J ππ⎫⎛⎫= ⎪⎪⎝⎭⎪⎪∆=⎬⎪=∆-∆⎪⎪=⎭,解方程组得:2118v S J J m ==3-9采用反渗透法脱盐,将水中的含盐量从5000ppm (以NaCl 计)降低到300ppm 。

制药工程中的新型分离技术在制药领域,分离技术一直是至关重要的环节。

随着科技的不断进步,新型分离技术的出现为制药工程带来了新的机遇和挑战。

这些新技术不仅提高了药品的质量和纯度,还降低了生产成本,提高了生产效率。

膜分离技术是近年来在制药工程中广泛应用的一种新型分离技术。

膜分离技术主要是利用具有选择性透过性能的薄膜,在压力差、浓度差或电位差等驱动力的作用下,对混合物中的不同组分进行分离、提纯和浓缩。

例如,超滤膜和微滤膜常用于去除药液中的细菌、病毒和大分子杂质,纳滤膜则可用于分离小分子有机物和无机盐。

与传统的分离方法相比,膜分离技术具有操作简单、能耗低、无污染等优点。

它不需要使用大量的有机溶剂,减少了对环境的污染,同时也降低了生产成本。

而且,膜分离过程是在常温下进行的,能够有效地保护药物的活性成分不被破坏。

另一种新型分离技术是超临界流体萃取技术。

超临界流体具有类似于气体的扩散性和液体的溶解性,当处于超临界状态时,其对物质的溶解能力会发生显著变化。

在制药工程中,常用的超临界流体是二氧化碳。

超临界二氧化碳萃取技术可以有效地提取植物中的有效成分,如从银杏叶中提取黄酮类化合物,从丹参中提取丹参酮等。

这种技术具有选择性高、萃取效率高、无溶剂残留等优点。

它能够根据不同物质在超临界流体中的溶解度差异,实现对目标成分的精准提取,从而提高药品的质量和疗效。

色谱分离技术在制药工程中也有着重要的地位。

高效液相色谱(HPLC)和气相色谱(GC)等技术可以对药物中的各种成分进行精确的分离和定量分析。

而近年来出现的模拟移动床色谱技术则进一步提高了色谱分离的效率和经济性。

模拟移动床色谱通过连续的进料和出料,实现了对混合物的连续分离,大大提高了生产能力。

同时,它还能够有效地分离结构相似、性质相近的化合物,为药物的研发和生产提供了有力的支持。

除了上述几种技术,分子蒸馏技术也是一种新型的分离手段。

分子蒸馏是在高真空条件下,利用不同分子运动平均自由程的差异实现分离。

1引言国内外对分离技术的发展十分重视,但由于应用领域十分广泛,原料、产品和对分离操作的要求多种多样,决定了分离技术的多样性。

按机理划分,可大致分为五类:生成新相以进行分离(如蒸馏、结晶);加入新相进行分离(如萃取、吸收);用隔离物进行分离(如膜分离);用固体试剂进行分离(如吸附、离子交换)和用外力场或梯度进行分离(如离心萃取分离、电泳)等。

现在运用较多且有很大发展前景的新型分离技术有超临界流体萃取技术、分子蒸馏技术和膜分离技术。

2超临界流体萃取技术及其应用超临界流体萃取是_种以超临界流体代替常规有机溶剂对目标组分进行萃取和分离的新型技术。

其原理是利用流体(溶剂)在临界点附近区域(超临界区)内与待分离混合物中的溶质具有异常相平衡行为和传递性能,且对溶质的溶解能力随压力和温度的改变而在相当宽的范围内变动来实现分离的。

由于二氧化碳具有无毒、不易燃易爆、廉价、临界压力低、易于安全地从混合物中分离出来,所以是最常用的超临界流体。

相对于传统提取分离方法(煎煮、醇沉、蒸发浓缩等)具作者简介:周芙蓉,女,中北大学化工与环境学院研究生有以下优点:萃取效率高、传递速度快、选择性高、提取物较干净、省时、减少有机溶剂及环境污染、适合于挥发油等脂溶性成分的提取分离。

2.1超临界流体萃取技术特点⑴由于在临界点附近,流体温度或压力的微小变化会引起溶解能力的极大变化,使萃取后溶剂与溶质容易分离。

⑵由于超临界流体具有与液体接近的溶解能力,同时又保持了气体所具有的传递性,有利于高效分离的实现。

(3)利用超临界流体可在较低温度下溶解或选择性地提取出相应难挥发的物质,更好地保护热敏性物质。

(4)萃取效率高,萃取时间短。

可以省却清除溶剂的程序,彻底解决了工艺繁杂、纯度不够且易残留有害物质等问题。

(5)萃取剂只需再经压缩便可循环使用,可大大降低成本。

(6)超临界流体萃取能耗低,集萃取、蒸馏、分离于_体,工艺简单,操作方便。

(7)超临界流体萃取能与多种分析技术,包括气相色谱、高效液相色谱、质谱等联用,省去了传统方法中蒸馏、浓缩溶剂的步骤。

新型分离技术作业1.结合低碳、环保、节能,谈谈新型分离技术的意义。

答:蒸馏、萃取、吸收、吸附等传统的化工分离技术,在工业生产中,产物的提取、分离、浓缩与纯化方面起到了重要的作用,但它也有一定的局限性,因此,随着社会的发展,新型分离技术诞生了。

新型的分离技术是基于传统的分离方法,进行创新改革,从而改进了分离的效率,更适合时代的发展与需求。

它主要分为3大类:第一类为对传统分离过程或方法加以变革后的分离技术,如基于萃取的超临界流体萃取等;第二类为基于材料科学发展形成的分离技术,如膜分离技术;第三类为膜与传统分离相结合形成的分离技术,如膜萃取。

新型的超临界萃取技术(常用CO2作原料),相比于传统的萃取技术,它既有高效的萃取能力,又环保,而且方便获得最终的产品。

只要在常温常压下,气体萃取剂CO2便容易挥发,轻易得到产品,而且CO2对于环境无污染,实现低碳环保的和谐生活。

对于传统的蒸馏,需要花费较大的能源来提供热量,对于沸点相近的物质又不能很好的分离开来;而采用新型的膜分离技术,则可以在常温下分离物质,不会发生温度的变化以致于破坏生物大分子等热敏物质,同时它的能耗比一般的蒸馏要低,耗能少又能给环境减少CO2排放,实现低碳的目标。

并且,相对于一般的化学分离方法,膜分离技术不需要添加其他化学试剂,既环保,又节能低碳。

就目前的新型分离技术,既低碳环保又节能,最重要是能把分离效果提升到更高的一个层次,非常适合我们当代的可持续发展的和谐社会,让我们发挥无限的创意去利用有限的资源,以达到人与自然和谐相处的目标。

2.烧碱传统工艺与其加了离子膜之后的新型分离技术比较其优缺点。

答:烧碱的传统工艺是包括隔膜法制取和苛化法制取。

在隔膜电解槽中,隔膜放在阳极和阴极之间,它能使食盐水通过,能防止两极产生的气体混合而发生副反应。

隔膜通常用石棉制成,将浆状的石棉纤维均匀的吸附在阴极网上。

近年来,有些工厂在石棉浆中添加聚四氟乙烯、聚多氟二氯乙烯纤维来延长隔膜的使用寿命。

生命科学中的新型分离技术生命科学是现代科技和医学领域中最快速发展的领域之一。

分离技术在生命科学的研究和发展中起着至关重要的作用。

其中,新型分离技术的发展为我们带来了更加高效和准确的分离技术。

下面本文将为您介绍一些新型的分离技术。

一、微流控技术微流控技术是一种基于微流体力学的微型流动控制和分析技术。

它基于流量、温度、压力等物理参数来控制生物分子在芯片上的流体行为。

通过微流控技术,可以实现对生物分子的高通量分离、检测和分析。

因此,微流控技术被广泛应用于生物学、医学和化学等领域中。

二、磁珠分离技术磁珠分离技术基于磁性珠子与目标分子的亲和力来实现对目标分子的分离。

该技术使得对分离物进行处理非常简单,通常只需要将目标分子与磁性颗粒混合,然后通过磁场快速地将目标分子与磁性颗粒分离即可。

该技术相比其他分离技术具有分离时间快、效率高、准确度高等优势,已被广泛应用于生物药物的制备和分离等方面。

三、超临界流体分离技术超临界流体分离技术是一种利用超临界流体对溶剂和分离物的亲和力进行分离的技术。

超临界流体是指高于临界点的温度和压力下的流体状态。

该技术被应用于药物制剂技术、食品工业、化工等领域中。

与传统的分离技术相比,超临界流体分离技术具有操作简单、效率高、环保等优点。

四、等温分离技术等温分离技术是一种基于目标分子内组成差异的等温条件下的分离技术。

等温分离技术最大的优点是可以同时分离目标样品中的多个成分,因此可以用于多成分混合样品的分离和鉴定。

当前,等温分离技术已广泛应用于生物制药和医学检测等领域中。

总之,新型分离技术作为生命科学研究和发展的关键技术之一,已经在各个领域得到了广泛的应用。

未来,我们可以期待更多的新型分离技术的发展和应用,为生命科学中更加迅速和准确的研究提供更加强大的支持。

新型分离技术化学专业学生:汤婷(11130225) 指导教师:彭钢摘要:目前运用较多且有很大发展前景的新型分离技术有超临界流萃取技术、分子蒸馏技术和膜分离技术,在中药制药、农产品加工和工程中都得到了广泛应用。

关键词:C5 馏分分离技术超临界流体萃取分子蒸馏膜分离技术分离技术引言国内外对分离技术的发展十分重视,但由于应用领域十分广泛,原料、产品和对分离操作的要求多种多样,决定了分离技术的多样性。

按机理划分,可大致分为五类:生成新相以进行分离(如蒸馏、结晶);加入新相进行分离(如萃取、吸收);用隔离物进行分离(如膜分离);用固体试剂进行分离(如吸附、离子交换)和用外力场或梯度进行分离(如离心萃取分离、电泳)等。

现在运用较多且有很大发展前景的新型分离技术有分子蒸馏技术、超临界流体萃取技术和膜分离技术。

[1]C5馏分分离技术传统技术虽经历了时间的考验,但也存在一些问题,像流程、能耗、二烯烃的损失、吸收剂的合理配置等方面,都需要研究者或使用者进行近一步合理的改善,以满足企业发展及工艺先进化的需要。

下面的几种新技术都在研究中尚未进入工业化,也是 C5馏分分离技术未来的发展趋势。

1.1 催化加氢除炔技术该技术是为了克服第二吸收单元的能耗高、溶剂损失多的缺点而设计的,这也就是现在常说的一段吸收工艺。

来自第一吸收单元的化学级异戊二烯进入选择性加氢反应器中,在多金属催化剂的作用下,将占总量的0.1% ~2%异戊烯炔和2 -丁炔等炔烃加氢除去,在经过脱轻塔、脱重塔的处理,最终在塔顶得到聚合级异戊二烯。

北京化工研究院[2]经过模拟加氢前后的流程,得出结论: 加氢后的异戊二烯的收率和质量都要高于加氢前的,而且能耗和生产成本都大幅降低,提高了整个分离过程的经济效益。

美国专利显示[3],催化加氢反应器中的适合温度为 20~ 80 ℃,压力为 0.3 ~ 4.0 MPa,其中的一种催化剂的配方为:3% 铜+ 0.03% 银 + 0.03% 钯 + 0.3% 钾。

1. 2 反应精馏技术该技术的核心就是集原有的二聚反应器和其配套的蒸馏塔为一体的反应精馏塔。

在该塔中,既可以选择性的发生环戊二烯的二聚反应,又能分出粗环戊二烯。

北京化工总院[4]采用此技术做相关实验,与现有技术比较,发现环戊二烯的转化率相应的提高了,而且双环戊二烯的纯度也要高于现有技术下的。

该技术的的独特之处在于简化了流程及操作,从而降低了设备的投资,减少了生产过程中的能耗。

1.3 其他一些新型技术伴随着传统技术的日臻完善和科技的进步,一些新型分离技术也应运而生。

热耦精馏方法就是利用新型节能精馏塔-热耦精馏塔代替常规精馏塔序列; 通过单塔之间的热匹配及中间再沸器的使用可使热量得到充分的利用,这就是新出现的热集成方法; 近年被 Son 等开发出的化学吸收法可以将异戊二烯从异戊二烯 -正戊烷的混合物中分离出来。

此外,还出现了一种膜分离方法,它是利用 AgClO4和 AgBF4乙酸纤维膜分离异戊二烯-正戊烷混合物,这种方法也可以得到较高纯度的异戊二烯。

[5]超临界萃取技术超临界萃取技术是近二三十年发展起来的一种新型分离技术,它综合了溶剂萃取和蒸馏两种功能的特点其分离过程的原理是利用超临界流体的溶解能力与其密度的关系。

在超临界状态下,将超临界流体与待分离的物质接触,使其有选择性地把极性大小、沸点高低和分子量大小的成分依次萃取出来。

当然,对应各压力范围所得到的萃取物不可能是单一的,但可以控制条件得到最佳比例的混合成分,然后借助减压、升温的方法使超临界流体变成普通气体,被萃取物质则完全或基本析出,从而达到分离提纯的目的,所以超临界流体萃取过程是由萃取和分离过程组合而成的。

2.1双水相萃取(Aqueoustwophaseextraetion,ATPE)是基于萃取机理的一种新型分离技术,20世纪60年代由瑞典学者Alberttson首先提出,双水相萃取与水一有机相萃取的原理相似,都是依据物质在两相间的选择性分配。

当萃取体系的性质不同时,物质进人双水相体系后,由于表面性质,电荷作用和各种力(如憎水键,氢键和离子键等)的存在和环境因素的影响,使其在上、下相中的浓度不同从而达到分离的目的。

色谱分离技术,是利用不同物质在由固定相和流动相构成的体系中具有不同的分配系数,当两相作相对运动时,这些物质随流动相一起运动,并在两相间进行反复多次的分配,从而使各物质达到分离。

2.2超临界萃取技术的应用超临界萃取是基于萃取机理的一种新型分离技术,具有节能、无污染、省资源,可在温和条件下完成分离操作等优点。

近二十年来,被广泛应用于石油、医药、食品、香料中许多特定组分的萃取及分离,如从绿茶中脱除咖啡因[6],从啤酒花中提取有效成分[7],从油沙中提取油气[8],从植物中提取有价值的生物活性物质[9-12],如药物、胡萝卜素、生物碱、香精香料、调味品及化妆品等;植物和动物油脂的分级和有价值物质的提取、热敏物质的分离[13];含有机物的废水处理等。

双水相萃取技术已广泛应用于生物化学、细胞生物学、生物化工和食品化工等领域,并取得了许多成功的范例,主要是分离蛋白质,病毒,青霉素毒和线病毒的纯化[14],核酸,DNA!酶的分离汇[15]等。

此外双水相还可用于稀有金属,贵金属分离[16],传统的稀有金属、贵金属溶剂萃取方法存在着溶剂污染环境,对人体有害,运行成本高,工艺复杂等缺点。

双水相技术萃取技术引人到该领域,无疑是金属分离的一种新技术。

吸附色谱法是指混合物随流动相通过吸附剂(固定相)时,由于吸附剂对不同物质具有不同的吸附力而使混合物中各组分分离的方法"此法特别适用于脂溶性成分的分离。

被分离的物质与吸附剂、洗脱剂共同构成吸附层析的三要素,彼此紧密相连。

常用的极性吸附剂如氧化铝呈碱性,适于分离生物碱等成分[17]分子蒸馏技术对于高沸点、热敏及易氧化物料的分离提供了最佳分离方法。

可极有效地脱除液体中的物质如有机溶剂、臭味等[18],这对于采用溶剂萃取后液体的脱溶是非常有效的方法。

除此之外所述的新型分离技术外,还有泡沫分离和磁分离技术。

这些有传统分离技术发展起来的新型分离技术,目前有的尚处于由实验室走向工业应用的开发阶段,还需要加强基础研究,完善设计方法。

分子蒸馏分子蒸馏是一种特殊的液-液分离技术,它不同于传统蒸馏依靠沸点差分离原理,而是靠不同物质分子运动平均自由程的差别实现分离。

当液体混合物沿加热板流动并被加热,轻、重分子会逸出液面而进人气相,由于轻、重分子的自由程不同,因此,不同物质的分子从液面逸出后移动距离不同。

从而达到物质分离的目的。

3.1分子蒸馏过程技术的基本原理分子蒸馏(molecular distillation)是指在高真空的条件下,液体分子受热从液面逸出,利用不同分子平均自由程差导致其表面蒸发速率不同而达到分离的方法[19]。

分子分离经过预热处理的待分离料液从进料口沿加热板自上而下流入,受热的液体分子从加热板逸出。

由于冷凝和蒸发表面的间距一般小于或等于蒸发分子的平均自由程,逸出分子可以不经过分子碰撞而直接到达冷凝面冷凝,最后进入轻组分接收罐。

重组分分子由于平均自由程小,不能到达冷凝板,从而顺加热板流入重组分接收罐中,这样就实现了轻重组分的分离[20]。

3.2分子蒸馏过程技术的特点(1) 分子蒸馏是在远低于沸点的温度下进行操作的;(2) 分子蒸馏是在很低的压强下进行操作,一般为10-1Pa数量级(10-3数量级),可使物料避免氧化受损;(3) 物料受热时间短,避免了因受热时间长造成某膜分离技术膜分离技术作为一门新型的分离、浓缩、提纯及净化技术,具有节能,不破坏产品结构、少污染和操作简单、可在常温下连续操作、可直接放大、可专一配膜等特点,且各种膜过程具有不同分离机制,适于不同对象和要求。

由于其特别适合用于热敏性物质的分离,在食品加工、医药等领域有其独特的实用性。

用于微生物药物分离和纯化中的膜分离技术主要涉及微滤、超滤、纳滤、液膜分离和反渗透等。

4.1 膜分离技术的特点传统抗生素提炼工艺:发酵液→过滤或离心或大孔树脂吸附、萃取→浓缩→脱色→干燥→产品。

采用膜分离技术工艺可简化为:发酵液→超滤→纳滤(或反渗透)→脱色→干燥→产品。

相对于传统工艺,膜分离具有以下优点:大大简化了工艺,一次性投资少,维护、操作简单,运行费用低,节省资源,运行无相变不破坏产品的结构,分离效率高,提高了产品的收率和质量;不需要溶剂或溶剂用量大大减少,因此废水也更易处理。

4.2 分离原理根据截留组分的不同,可以将膜过程分为微滤、超滤、纳滤、反渗透、渗透蒸发、渗析、电渗析、气体分离等。

用于发酵液后处理的膜技术主要是超滤,其次是纳滤、微滤、反渗透以及液膜分离等。

微滤膜是利用筛分原理,分离截留直径 0.01~10μm以上的粒子,如发酵液中的菌体、细胞、不溶物等。

微溶主要应用于细胞收集,液固分离等方面,常作超滤的预处理过程。

超滤膜属于非对称多孔膜,孔径在 2~50nm,利用高分子薄膜选择渗透性,在常温下依靠一定的压差和流速,使小于膜孔径的低分子量物质透过膜而使高分子物质被截留。

已开发具有不同分子截留的各种超滤膜(1000~100 万分子量),它可按分子大小选择膜孔径,处理发酵液可以截留病毒、蛋白质、酶、多糖等大分子物质,对目的产物进行纯化。

总结目前,各新型分离技术日新月异,已逐步走向工业化,并在中药制药、农产品加工、环境治理与保护等领域的综合技术。

由于受工艺技术和仪器发展水平的限制,我国对这些技术的应用研究还只是刚刚起步,要赶上国际先进水平还有待于进一步的努力。

[1] 周芙蓉.关于三种新型分离技术的综述[J]. 化工中间体,2013(4).[2]田宝亮,李普阳,徐弘芬.裂解碳五馏分分离中取代二萃单元的研究[J].石油化工,2003,32( 4) : 325 -328.[3] Baoliang Tian,Puyang Li,Chunpeng Du.,et al Process for separatingC5 cuts obtained from a petroleum cracking process. US Pat Oct,US6958426 B2,2005.[4]胡竞民,徐宏芬,李雪,等.裂解碳五馏分中的反应精馏技术[J].石油化工设计,1999,16( 2) .[5] 王凡,王治红,方亮,等. C5 馏分分离技术现状及发展趋势[J]. 广州化工,2012(5).[6]叶春林,毛建卫,杨志祥,吴元锋.超临界CO2脱除绿茶中咖啡因和茶多酚的试验研究[J].食品科技,2009,34(9):206一210.[7]杨小兰,郑海鹰,胡仕屏等.啤酒花超临界CO2萃余物中总黄酮的提取与抗氧化活性研究[J].食品科学,2008,29(11):137-141.[8]朱宏武.油砂超声波除油试验研究[J].石油矿场机械,2004,33(05):43-46.[9]何熹,韩宁.C02超临界萃取法提取玫瑰类黄酮及其保健功能研究[J].安徽农业科学,2009,(26):12699-12700.[10]莫文敏,曾庆孝.超临界流体萃取技术在提取功能性油脂中的应用[J].广州食品工业科技,2000,16(04):53-56.[11]李雪梅,赵国群,李再兴.超临界流体萃取技术及其在食品工业中的应用[J].河北科技大学学报,1999,20(02):68-71[12]张志伟,杨中平.超临界流体萃取技术在农产品精深加工中的应用[J].陕西农业科学,2005,5:64-66. [l3]周如梅.超临界萃取技术在天然产物中的应用[J].企业技术开发,2005,24(07):15-17.[14]刘庆芬,胡雪生,王玉红等.离子液体双水相萃取分离青霉素[J].科学通报,2005,50(08):756-761.[15]张兰威,陈一,韩雪等.双水相萃取法从风干香肠中分离提取蛋白酶[J].分析化学,2008,36(07):900-904.[16]高云涛,吴立生.氯化钠存在下丙醇一碘化钾体系萃取分离铂!把的研究田分析试验室,20()l,20(03):14一20.[17]袁黎明,傅若农,张天佑等.高速逆流色谱分离苦参中的总生物碱[J]北京理工大学学报,1997,17(02):244-247.[18]林文,王志祥,史益强.分子蒸馏提取高纯度天然a-生育酚的研究[J].中国粮油学报,2009,24(12):91-94.[19] 李国兵,许松林.分子蒸馏过程模型化研究进展[J].化学工程,2002,30 (3):65-71.[20],朱家文,房鼎业.化工生产与应用[M]. 面向21世纪的化工分离工程,2008,12(2):1-6 .。