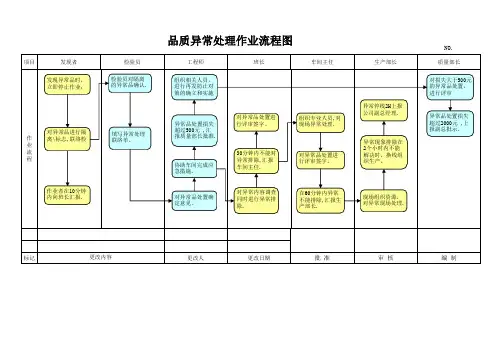

异常处理流程图

- 格式:doc

- 大小:54.50 KB

- 文档页数:1

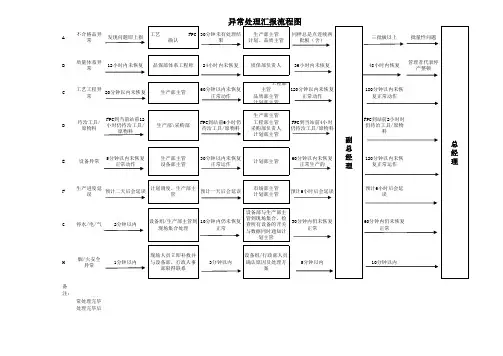

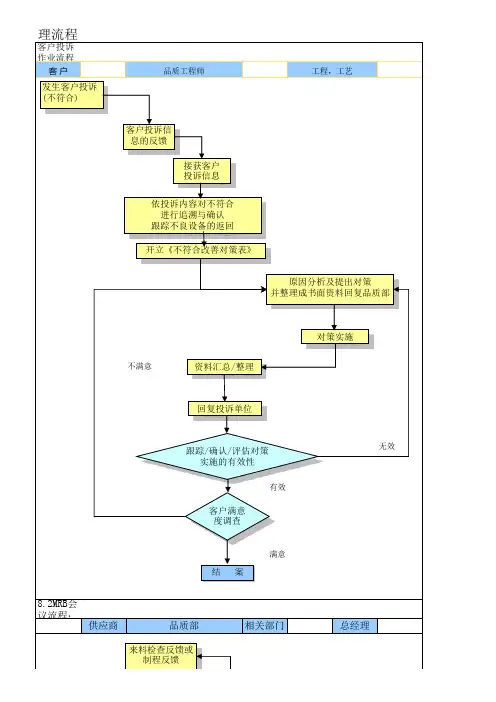

客诉处理流程客户投诉作业流程客 户不满意无效有效满意8.2MRB会议流程:供应商相关部门总经理品质部工程,工艺品质工程师发生客户投诉(不符合)客户投诉信息的反馈接获客户投诉信息依投诉内容对不符合进行追溯与确认跟踪不良设备的返回原因分析及提出对策并整理成书面资料回复品质部对策实施资料汇总/整理回复投诉单位跟踪/确认/评估对策实施的有效性开立《不符合改善对策表》结案客户满意度调查来料检查反馈或制程反馈NOYESNOYESNGOKOK8.3制程异常处理品质部品质经理生产部相关部门工程/开发开品质异常单QE 工程师确认与追溯各部门会签MRB 最终判定异常单COPY 各相关单位不合格批处理标示/隔离/退货/特采/报废QE 评估是否立案并转入MRB开不符合改善对策表COPY 供应商供应商分析原因,提出对策QE 确认/评估对策的符合性QE 确认改结案制程异常反馈YES NOYESNO开品质异常单QE 工程师确认不符合事实QE 工程师确认品质QC 对不良进行确认,对不良品及嫌疑品进行围堵必要时附测试报告(可靠,检验过程的)初步确认分析制程不良提出对策并实施;书面回复品质部初步确认分析不良产生原困分析不良产生原因提出对策并实施;书面回复品质部QE 整理异常报告相关部门会签对策实施效果追踪与确认最终判定与批示结案.客诉不良品的返1.品质接到客户的2.品质窗口为定品3.DOA,RM A,客诉由4.对于功能的确认5.批量返工,由工6.对于客诉的严重1.来料产品规格书是工程承认后,给到IQC;2.品质将主导MRB会议的召开;1.首检由生产送检,生产,工程,品质签字确认;2.合同评审的评审时必须对客制化信息进行确认,工程下达SOP 给到生产,品质;;3.品质根据客制化信息制定检验标准4.品质对应只是生产部门,工程部门对生产部门的工艺,产品异常负责;生产的变更1.客户的变更及客户的客制化信息变更工程必须下达给到生产,品质人员;2.品质设3.不能解决的问4.一码多料问题,由PMC整理后,在总监会议进行检讨;最终判定重大品质异常1.批量异常(同样问题5%以上)2.。

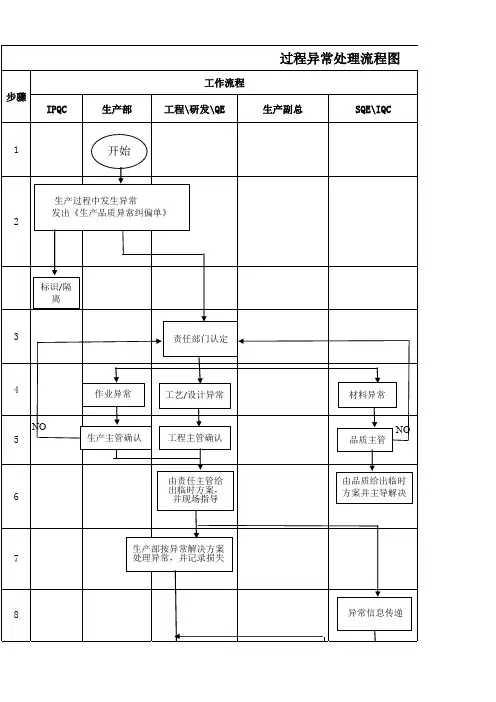

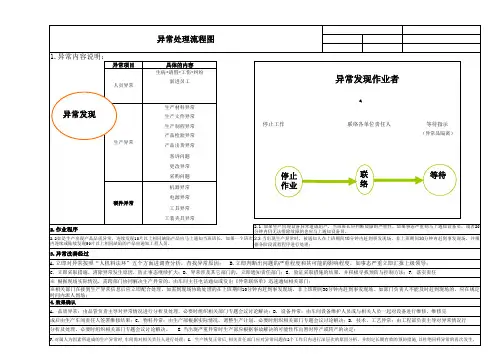

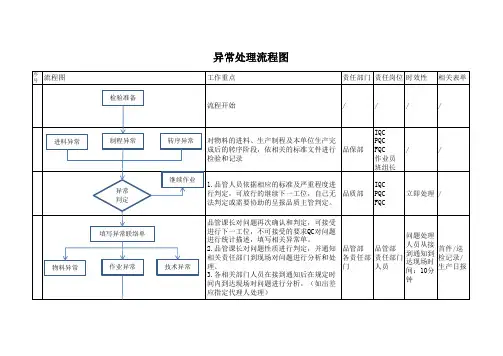

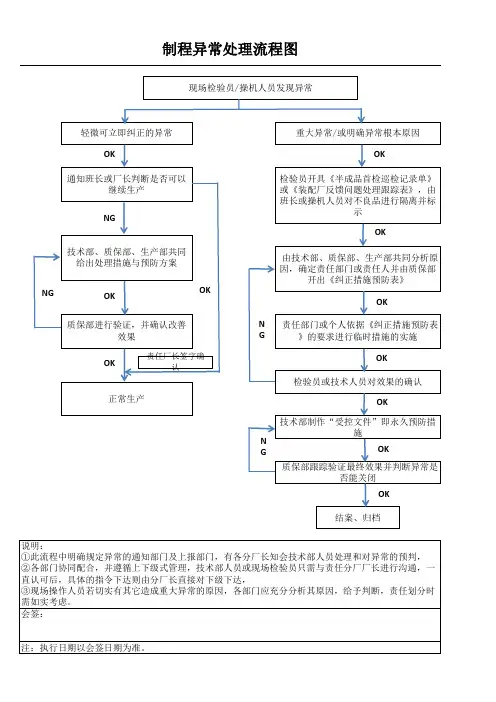

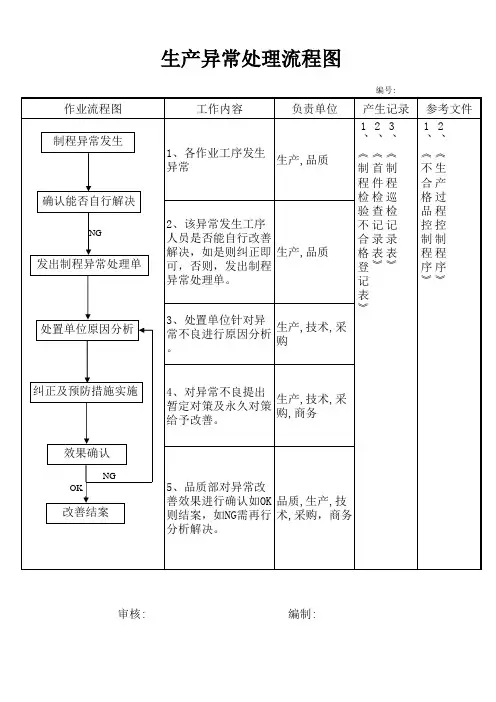

1.作业员/IPQC在发现异常后需立即上报处理,IPQC统计不良率;

2.品质部确认异常不可接收后立即开出制程异常单;

3.品质及工程部对不良原因进行分析确定责任部门;

4.责任部门在半小时内制定临时应对措施并实施;

5.品质部负责对库存品进行抽检,生产部对已下线的产品进行返检后,IPQC确认;

6.责任部门对不良品进行返工,品质部确认返工效果;

7.责任部门制定改善措施,品质部验证改善效果;

8.品质部对相关数据及不良样品进行存档总结。

8.品质部对相关数据及不良样品进行存档总结。