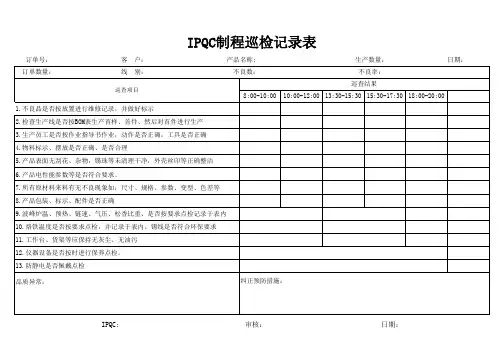

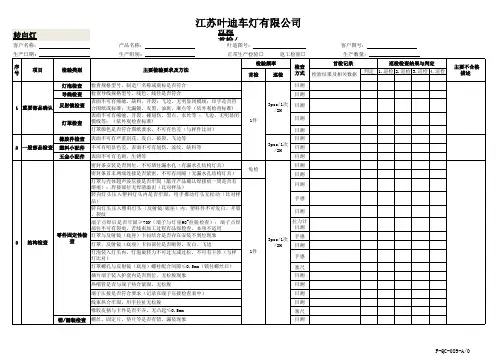

生产过程产品质量控制巡检记录表

- 格式:xls

- 大小:24.50 KB

- 文档页数:1

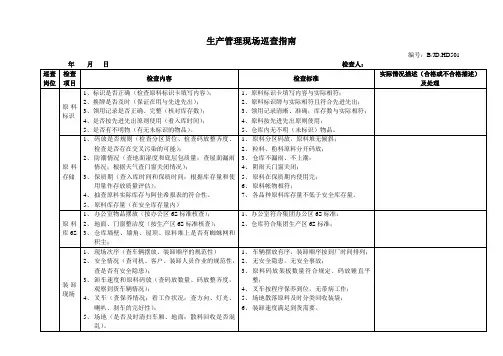

年巡查检查岗位项目原料标识原料存储原料库 6S装卸现场.生产管理现场巡查指南编号: B/JD.HD501月日检查人:检查内容实际情况描述(合格或不合格描述)检查标准及处理1、标识是否正确(检查原料标识卡填写内容);1、原料标识卡填写内容与实际相符;2、换牌是否及时(保证在用与先进先出);2、原料标识牌与实际相符且符合先进先出;3、领用记录是否正确、完整(核对库存数);3、领用记录清晰、准确,库存数与实际相符;4、是否按先进先出原则使用(看入库时间);4、原料按先进先出原则使用;5、是否有不明物(有无未标识的物品)。

5、仓库内无不明(未标识)物品。

1、码放是否规则(检查分区货位、检查码放整齐度、1、原料分区码放,原料堆无倾斜;检查是否存在交叉污染的可能);2、粒料、粉料原料分开码放;2、防潮情况(查地面湿度和底层包质量;查屋面漏雨3、仓库不漏雨、不上潮;情况;根据天气查门窗关闭情况);4、阴雨天门窗关闭;3、保质期(查入库时间和保质时间;根据库存量和使5、原料在保质期内使用完;用量作存放质量评估);6、原料帐物相符;4、抽查原料实际库存与阿佳希报表的符合性。

7、各品种原料库存量不低于安全库存量。

5、原料库存量(在安全库存量内)1、办公室物品摆放(按办公区6S 标准核查);1、办公室符合集团办公区6S 标准;2、地面、门窗整洁度(按生产区6S 标准核查);2、仓库符合集团生产区6S标准;3、仓库墙壁、墙角、屋顶、原料堆上是否有蜘蛛网和积尘;1、现场次序(查车辆摆放、装卸顺序的规范性)1、车辆摆放有序,装卸顺序按到厂时间排列;2、安全情况(查司机、客户、装卸人员作业的规范性,2、无安全隐患,无安全事故;查是否有安全隐患);3、原料码放架板数量符合规定、码放锤直平3、卸车速度和原料码放(查码放数量、码放整齐度,整;观察到货车辆情况);4、叉车按程序保养到位,无带病工作;4、叉车(查保养情况;看工作状况;查方向、灯光、5、场地散落原料及时分类回收装袋;喇叭、刹车的完好性);6、装卸速度满足到货需要。

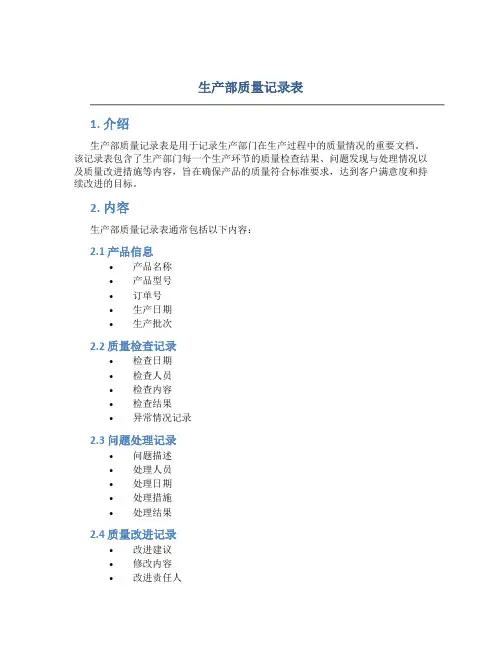

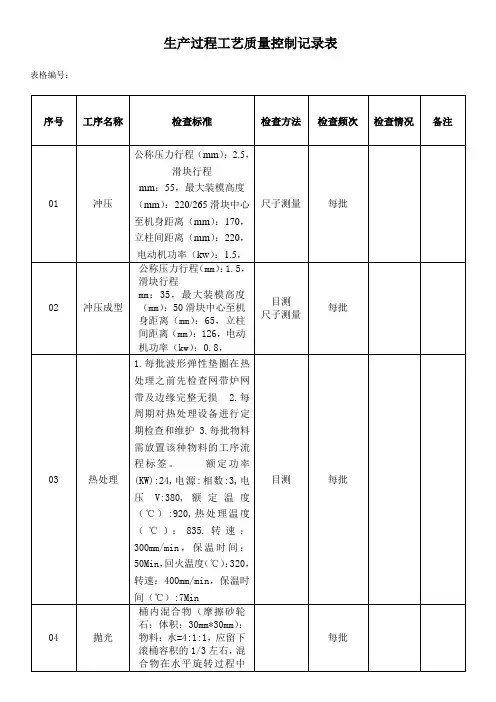

生产部质量记录表

1. 介绍

生产部质量记录表是用于记录生产部门在生产过程中的质量情况的重要文档。

该记录表包含了生产部门每一个生产环节的质量检查结果、问题发现与处理情况以及质量改进措施等内容,旨在确保产品的质量符合标准要求,达到客户满意度和持续改进的目标。

2. 内容

生产部质量记录表通常包括以下内容:

2.1 产品信息

•产品名称

•产品型号

•订单号

•生产日期

•生产批次

2.2 质量检查记录

•检查日期

•检查人员

•检查内容

•检查结果

•异常情况记录

2.3 问题处理记录

•问题描述

•处理人员

•处理日期

•处理措施

•处理结果

2.4 质量改进记录

•改进建议

•修改内容

•改进责任人

•改进进度

•改进效果评估

3. 使用方法

生产部质量记录表需要在每一个生产环节中都进行记录和填写,由负责质量管理的人员负责记录和归档。

在质量问题出现时,立即记录并进行问题处理,确保问题得到及时解决。

同时,定期对质量改进记录进行评估,确定改进措施的有效性。

4. 注意事项

•确保记录的准确性和完整性,避免遗漏重要信息。

•质量记录表应妥善保存,便于日后查阅和追溯。

•定期对质量记录表进行审核,发现问题要及时整改。

5. 结语

生产部质量记录表是生产部门质量管理工作中的重要工具,通过记录和追踪生产环节中的质量情况,可以帮助生产部门发现问题、改进工艺,并持续提升产品质量。

希望生产部门能认真填写和管理质量记录表,确保产品质量和客户满意度的持续提升。

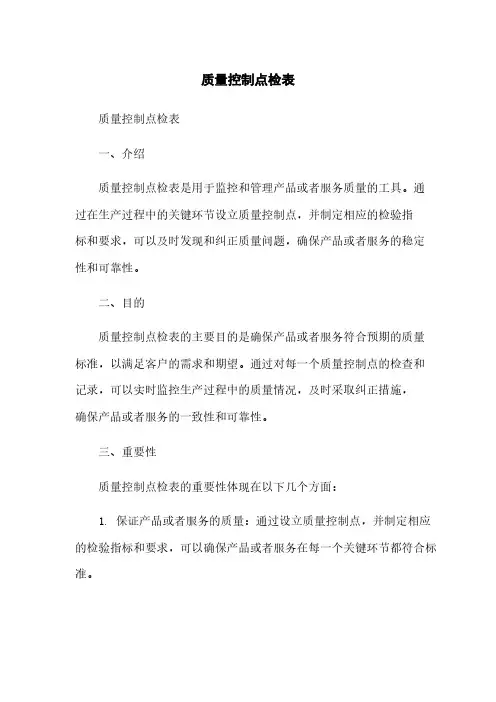

质量控制点检表质量控制点检表一、介绍质量控制点检表是用于监控和管理产品或者服务质量的工具。

通过在生产过程中的关键环节设立质量控制点,并制定相应的检验指标和要求,可以及时发现和纠正质量问题,确保产品或者服务的稳定性和可靠性。

二、目的质量控制点检表的主要目的是确保产品或者服务符合预期的质量标准,以满足客户的需求和期望。

通过对每一个质量控制点的检查和记录,可以实时监控生产过程中的质量情况,及时采取纠正措施,确保产品或者服务的一致性和可靠性。

三、重要性质量控制点检表的重要性体现在以下几个方面:1. 保证产品或者服务的质量:通过设立质量控制点,并制定相应的检验指标和要求,可以确保产品或者服务在每一个关键环节都符合标准。

2. 降低质量风险:及时发现和纠正质量问题,减少产品或者服务的质量风险,避免造成不良影响或者损失。

3. 提高客户满意度:通过保证产品或者服务的质量,满足客户的需求和期望,提升客户的满意度和忠诚度。

4. 优化生产过程:通过持续监控和改进质量控制点,可以优化生产过程,提高效率和质量一致性。

四、质量控制点制定步骤1. 确定关键环节:根据产品或者服务的生产流程,确定影响产品或者服务质量的关键环节。

2. 制定检验指标和要求:针对每一个关键环节,制定相应的检验指标和要求,明确产品或者服务应符合的标准。

3. 设立质量控制点:根据关键环节和检验指标,确定质量控制点的位置和需要进行的检查内容。

4. 制定检查程序:为每一个质量控制点制定相应的检查程序,明确检查的方法和标准。

5. 确定检查频率:根据产品或者服务的特性和质量要求,确定每个质量控制点的检查频率。

6. 进行检查和记录:按照制定的检查程序和频率,对质量控制点进行检查,并记录检查结果。

7. 分析和改进:定期分析质量控制点的检查结果,找出问题的原因,并采取相应的改进措施,以提高产品或者服务的质量。

五、质量控制点检表样本以下是一个质量控制点检表的样本,该样本涵盖了产品生产过程中的多个关键环节和相应的检查内容。

试车之前的准备工作――单张纸胶印机操作系列讲座试车前的准备工作不仅包括为了缩短调试时间、防止停机而进行的一系列准备工作,还包括其它一些工作,这些从表面上看似乎跟准备或者调试过程无关,但是却能够提高印刷操作人员的工作效率。

车间内的规划设计、准备工具、准备原材料、协同工作、培训以及清洗供墨系统和润湿系统等等,都是准备工作的主要内容和组成部分。

一、印刷车间的规划设计从表面上来看,印刷车间的规划设计似乎跟准备工作无关,但是,合理的规划设计却有助于减少停机时间并生产效率。

1、规划并分配空间当印刷车间建成之后或者重新改建完毕后,面临一个新的挑战――如何对车间进行统筹规划、合理设计。

根据正常操作的顺序来决定每个操作工位(包括印刷机在内)在车间内适合的位置,并根据设备体积的大小、所需要的工作区域面积的大小以及该区域内存放的原材料数量的多少,为每个操作工位分配适度的空间。

印刷机所占空间的大小取决于印刷机的类型、印刷活件的类型、印刷车间的运输安排、存放在印刷机周围的纸张的数量以及其它一些因素。

2、身边备好要用的各种工具在车间规划设计时,最重要的一点儿就是考虑到便利性。

每台印刷机都应该有一整套专用小工具、仪器零件以及各种原辅材料,而这些东西是不能跟其它工位共享的。

虽然那些只是偶尔才用一下的昂贵物品可以共用,但是一些常用的小工具必须要放在身边,无论何时也不论是什么原因,操作者都不应该跑到两到三个工位之外去取所需要的工具。

3、底层车间的规划以及通道的设计印刷机之间的通道必须足够宽,能够保证叉车自由进出,把纸张从存贮室运送到印刷机的输纸部分,或者把印刷后的印品从收纸部分运送到装订车间或者货车上(如果打算外协装订的话)。

底层车间的空间十分宝贵,必须有效地加以利用。

在对底层空间进行规划和分配时还应该考虑到进出通行的需要(其中包括卡车的运行空间),以及底层的承重率(按每平方英尺内的吨数计算)。

如果始终采用一种标准、单一尺寸规格的纸张的话,就能够对材料处理设备进行标准化并能够更好地利用底层空间。

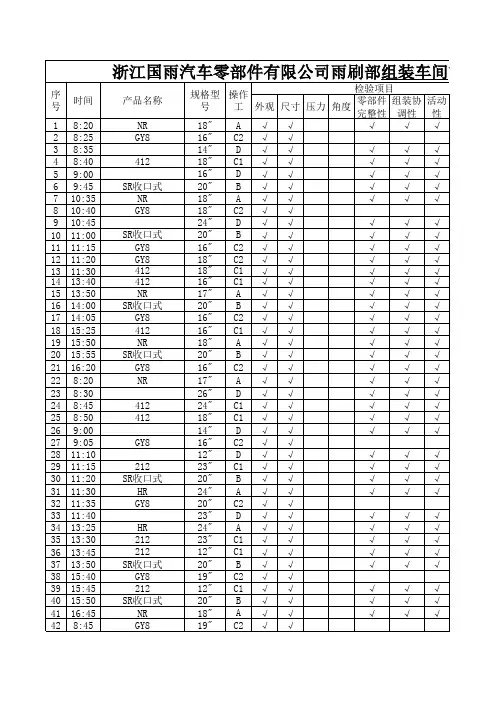

车间生产质量检查表

一、工艺检查

1.检查工艺流程

- 对比生产计划表与车间实际生产情况,确定生产车间是否严格按照工艺流程生产;

- 检查工艺卡片是否完整,是否与实际生产车间相符;

- 检查生产设备是否正常运转,是否有异常响声或其他异常情况。

2.检查工艺参数

- 检查各工位的机台参数,是否符合工艺要求;

- 检查工艺参数是否与工艺卡片相符。

二、原材料检查

- 检查原材料的配合比例是否正确;

- 检查原材料的过期时间和保存情况,是否符合要求;

- 检查原材料的外观和质量是否合格。

三、半成品检查

- 检查半成品生产、采购、质检记录是否完整;

- 检查半成品外观和质量是否符合要求。

四、产品检查

- 检查产品外观、尺寸、数量是否符合要求;

- 检查产品包装是否完好、标识是否清晰。

五、安全检查

- 检查生产现场的卫生状况是否良好;

- 检查生产设备是否符合安全要求;

- 检查员工是否佩戴了相关的安全装备。

以上就是车间生产质量检查的主要内容,需要在每次生产过程中进行严格质检,确保产品符合标准和质量要求。