煤制合成气.

- 格式:ppt

- 大小:1.41 MB

- 文档页数:12

第五章合成气的生产过程5。

1 概述合成气是指一氧化碳和氢气的混和气,英文缩写是Syngas。

其H2/ CO(摩尔比)由1/2到3/1。

合成气在化学工业中有着重要作用。

5.1.1 合成气的生产方法(1)以煤为原料的生产方法:有间歇和连续两种操作方式。

煤制合成气中H2/ CO比值较低,适于合成有机化合物。

(2)以天然气为原料的生产方法:主要有转化法和部分氧化法.目前工业上多采用水蒸气转化法(steam reforming),该法制得的合成气中H2/ CO比值理论上是3,有利于用来制造合成氨或氢气。

(3) 以重油或渣油为原料的生产方法:主要采用部分氧化法(partial oxidation).5。

1。

2.1 工业化的主要产品(1)合成氨(2)合成甲醇(3)合成醋酸(4)烯烃的氢甲酰化产品(5)合成天然气、汽油和柴油5.1.2。

2 合成气应用新途径(1)直接合成乙烯等低碳烯烃(2)合成气经甲醇再转化为烃类(3)甲醇同系化制乙烯(4)合成低碳醇(5)合成乙二醇(6)合成气与烯烃衍生物羰基化产物5.2 由煤制合成气以煤或焦炭为原料,以氧气(空气、富氧或纯氧)、水蒸气等为气化剂,在高温条件下通过化学反应把煤或焦炭中的可燃部分转化为气体的过程,其有效成分包括一氧化碳、氢气和甲烷等。

5。

2.1。

1煤气化的基本反应煤气化过程的主要反应有:这些反应中,碳与水蒸气反应的意义最大,此反应为强吸热过程。

碳与二氧化碳的还原反应也是重要的气化反应。

气化生成的混合气称为水煤气.总过程为强吸热的。

提高反应温度对煤气化有利,但不利于甲烷的生成。

当温度高于900℃时,CH4和CO2的平衡浓度接近于零.低压有利于CO和H2生成,反之,增大压力有利于CH4生成。

5.2。

1.2 煤气化的反应条件(1)温度一般操作温度在1100℃以上。

(2) 压力一般为2。

5~3。

2MPa。

(3)水蒸气和氧气的比例H2O/O2比值要视采用的煤气化生产方法来定。

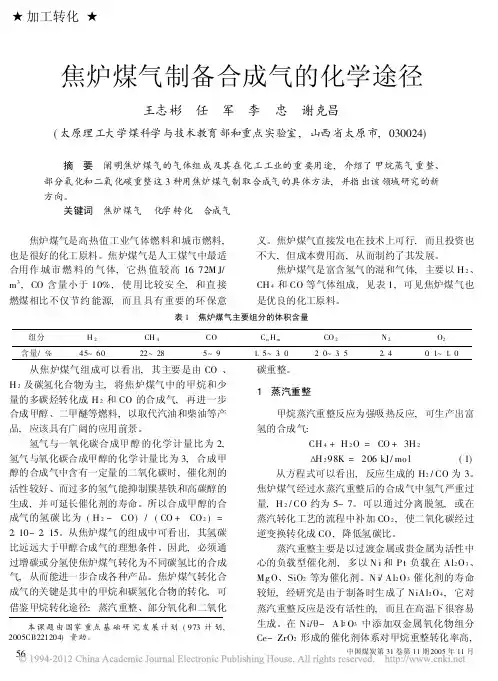

n 加工转化n焦炉煤气制备合成气的化学途径王志彬 任 军 李 忠 谢克昌(太原理工大学煤科学与技术教育部和重点实验室,山西省太原市,030024)摘 要 阐明焦炉煤气的气体组成及其在化工工业的重要用途,介绍了甲烷蒸气重整、部分氧化和二氧化碳重整这3种用焦炉煤气制取合成气的具体方法,并指出该领域研究的新方向。

关键词 焦炉煤气 化学转化 合成气焦炉煤气是高热值工业气体燃料和城市燃料,也是很好的化工原料。

焦炉煤气是人工煤气中最适合用作城市燃料的气体,它热值较高16172M J/m 3,CO 含量小于10%,使用比较安全,和直接燃煤相比不仅节约能源,而且具有重要的环保意义。

焦炉煤气直接发电在技术上可行,而且投资也不大,但成本费用高,从而制约了其发展。

焦炉煤气是富含氢气的混和气体,主要以H 2、CH 4和CO 等气体组成,见表1,可见焦炉煤气也是优良的化工原料。

表1 焦炉煤气主要组分的体积含量组分H 2CH 4CO C n H m CO 2N 2O 2含量/%45~6022~285~9115~310210~315214011~110本课题由国家重点基础研究发展计划(973计划,2005CB221204)资助。

从焦炉煤气组成可以看出,其主要是由CO 、H 2及碳氢化合物为主,将焦炉煤气中的甲烷和少量的多碳烃转化成H 2和CO 的合成气,再进一步合成甲醇、二甲醚等燃料,以取代汽油和柴油等产品,应该具有广阔的应用前景。

氢气与一氧化碳合成甲醇的化学计量比为2,氢气与氧化碳合成甲醇的化学计量比为3,合成甲醇的合成气中含有一定量的二氧化碳时,催化剂的活性较好、而过多的氢气能抑制羰基铁和高碳醇的生成,并可延长催化剂的寿命。

所以合成甲醇的合成气的氢碳比为(H 2-CO)/(CO +CO 2)=2110~2115。

从焦炉煤气的组成中可看出,其氢碳比远远大于甲醇合成气的理想条件。

因此,必须通过增碳或分氢使焦炉煤气转化为不同碳氢比的合成气,从而能进一步合成各种产品。

煤制天然气的工艺流程

煤制天然气是指将煤通过一系列的物理、化学反应转化为天然气的过程。

下面是一般的煤制天然气工艺流程:

1. 煤炭粉碎:将煤炭破碎成适当的颗粒大小,增加反应表面积。

2. 煤气化:将煤炭颗粒与气体(通常是水蒸气和氧气或空气)在高温下反应,产生合成气体(主要是一氧化碳和氢)和一些其他气体、灰渣等。

3. 气体净化:通过一系列的净化工艺,如除尘、脱硫、脱砷、脱气化物等,去除合成气中的固体颗粒、硫化氢、氯化物等有害物质。

4. 合成气转化:将合成气通过化工反应转化为天然气,主要包括甲烷合成和甲醇合成两种常见工艺。

5. 甲烷合成:将合成气经过合成反应器,催化剂的作用下,转化为甲烷(主要成分)。

甲烷合成反应通常采用低温合成和高温合成两种工艺。

6. 甲醇合成:将合成气通过甲醇合成反应器,催化剂的作用下,转化为甲醇。

甲醇在后续工艺中可以进一步转化为甲烷。

7. 甲烷处理:对甲烷进行脱硫、脱水、脱碳等处理,使其符合天然气管道输送

标准。

8. 天然气储存和输送:经过处理的煤制天然气可以注入储气库进行储存,也可以通过管道输送至用户。

需要注意的是,不同的煤制天然气工艺流程会有一定的差异,具体的工艺设计和操作也会因不同的厂家和地区而有所不同。

以上只是一个一般的煤制天然气工艺流程的概述。

煤制油的工作原理煤制油是一种将煤转化为石油产品的技术,它的工作原理主要分为煤气化、合成气制备和后处理等三个阶段。

首先是煤气化阶段。

煤气化是指将煤通过热化学反应转化为一种混合气体,称为合成气。

这个过程需要高温和压力条件下进行,一般在800-1300摄氏度和30-40大气压之间。

煤炭在氧气和蒸汽的作用下发生气化反应,产生合成气体。

合成气是一种由氢气和一氧化碳组成的混合气体,其化学组成可以通过调节氧气和蒸汽的供给比例来控制。

其次是合成气制备阶段。

合成气是煤制油的原料,需要经过一系列的催化转化和反应过程才能转化为可用于生产石油产品的化学品。

这个阶段的主要目标是通过催化剂的作用使合成气中的碳一气化物(一氧化碳和二氧化碳)转化为石油产品的主要成分,如烃类。

这个过程中会有多个反应路径,包括费托合成法、马尼斯曼合成法等。

不同的反应路径和催化剂会导致不同的产物选择性和产物组成。

最后是后处理阶段。

经过合成气制备后,得到的产物中会包含很多杂质和不需要的组分,需要经过一系列的处理来提纯和分离目标产品。

这个过程包括升压、净化、分馏等操作步骤。

其中,升压是将合成气中的压力提高到更高的水平,以利于后续的处理和分离操作。

净化是将产物中的硫化物、氮化物、氨基化合物等杂质去除,以减少对后续催化剂的毒性。

分馏是将混合产物按照沸点的不同进行分离,以得到不同组分的产品。

总的来说,煤制油的工作原理是先将煤进行气化,得到合成气,然后经过催化反应将合成气转化为石油产品的主要成分,最后通过后处理步骤来提纯和分离产品。

这个过程不仅可以利用煤炭这种丰富的资源,还有利于减少对传统石油资源的依赖,同时也可以减少煤炭的燃烧排放对环境的影响,具有重要的经济和环境效益。

然而,煤制油技术仍然面临着工艺复杂、投资大、能耗高等挑战,需要进一步的研发和优化,以提高效率和经济性。

煤制合成气技术比较煤制合成气技术比较Texaco水煤浆气化、Shell粉煤加压气化和GSP气化技术都是典型的洁净煤气化技术,各有特点,各企业在改造或新建时应根据煤种、灰熔点、装置规模、产品链设定和投资情况进行合理选择。

下面就上述气化技术及其选择和使用情况进行分析和评价,供大家参考。

1、Shell气流床加压粉煤气化该工艺在国外还没有用于化肥生产的成功范例。

中石化巴陵分公司是第一家引进该技术用于化肥原料生产的厂家。

到目前为止,国内已先后有18家企业引进了此项技术(装置)。

但该工艺选择的是废锅流程,由于合成原料气含有的蒸汽较少,3.0MPa下仅为14%;因此用于生产合成氨后续变换工序要补充大量的水蒸气,用于甲醇生产也要补充一部分水蒸气于变换工序,工艺复杂,也使系统能量利用不合理。

湖北双环科技股份有限公司是第一家正式投运的厂家,于2006年5月开始试车。

据反映,试车期间曾发生烧嘴处水冷壁烧漏,输煤系统不畅引发氧煤比失调、炉温超温,渣口处水冷壁管严重腐蚀,水冷液管内异物堵塞和烧嘴保护罩烧坏等问题。

引进该技术的项目投资大。

2006年5月贵州天福与Shell签约,气化岛规模为每小时17.05万m3CO+H2,投资9.7亿元人民币,为同规模水煤浆气化岛投资的1.8倍。

气化装置设备结构复杂,制造周期长。

气化炉、导管、废锅内件定点西班牙、印度制造,加工周期14~18个月,海运3个月;压力壳可国内制造,但材料仍需进口,周期也较长;设备、仪表、材料的国产化率与水煤浆气化相比差距比较大。

建厂时间长(3~5a),将使企业还贷周期长,财务负担加重。

2001年与Shell签约的中石化巴陵分公司、湖北双环、柳州化工股份有限公司只有双环于2006年5月试车;2003年与Shell签约的中石化湖北化肥分公司、中石化安庆分公司、云天化集团公司、云维集团沾化分公司只有安庆于2006年10月开始煮炉。

Shell气化装置没有化工生产成熟应用为依托,消化掌握需要经历较长时间。

各种煤炭的用途

一、活性煤:

1、用于制备有机合成气:把活性煤和氢气混合,加热脱氢反应就可以得到丙烷、乙烯、丁烯、甲烷等有机合成气;

2、用于制作煤焦油:活性煤通过焦化反应可以得到煤焦油;

3、用于制备有机碳:把活性煤经过炼钢炉煤制碳过程可得到电石、碳单质以及有机重质碳等,其中用作电极的电石是最著名的一种;

4、用于制备水煤油:活性煤可以经过溶脂过程,加水脱脂,提炼出水煤油;

5、也可用于制备煤泥、煤油、煤水泥、焦粉、煤液等;

二、无烟煤:

1、用于工业热力发电:无烟煤是火电厂最理想的燃料,它的燃烧可以产生很大的热量,因此可以用来发电;

2、用于居民住房取暖:无烟煤比活性煤发热量大、烟少、灰少,适合做住宅取暖;

3、用于机械行业:可用无烟煤把铁矿烧成铸铁;

4、用于轻工业:有一种叫做透煤的技术,可以把无烟煤经过工艺把碳基材料分解成合成气产物、碳和烃,作为化工原料;

5、用于精炼铝:可以用无烟煤为高炉内熔炼炉料,以达到熔炼出铝的目的。

煤制天然气的工艺流程

煤制天然气是一种利用煤炭资源生产天然气的工艺流程。

下面将介绍《煤制天然气的工艺流程》。

首先,煤制天然气的工艺流程包括煤气化、合成气制取、甲醇合成和甲醇加氢制天然气四个阶段。

在煤气化阶段,煤块经过破碎、研磨等预处理工序后,被送入气化炉。

在高温和缺氧的条件下,煤经过气化反应生成一氧化碳和氢气。

接下来是合成气制取阶段。

将气化产生的一氧化碳和氢气通过变换反应生成二氧化碳和甲烷,从而制得合成气。

然后是甲醇合成阶段,合成气通过一系列的反应工序生成甲醇。

最后是甲醇加氢制天然气阶段,将甲醇经过加氢反应转化成天然气。

总的来说,煤制天然气的工艺流程可以大致分为煤气化、合成气制取、甲醇合成和甲醇加氢制天然气四个阶段。

这个工艺流程有效地利用了煤炭资源,生产出了清洁的天然气,对于解决能源问题具有重要的意义。

煤如何制成气体的原理

煤的气化是将煤在高温和适量氧气或蒸汽的作用下转化为气体的过程。

煤气化的原理可以简单概括为以下几个步骤:

1. 干燥和热解:煤在高温下被分解,产生挥发分。

在干燥过程中,煤中的水分被蒸发掉;在热解过程中,煤中的有机物质被分解为挥发分和焦炭。

2. 气化反应:煤中的挥发分在高温和适量氧气或蒸汽的作用下发生气化反应,生成氢气(H2)、一氧化碳(CO)、二氧化碳(CO2)等气体。

气化反应的主要反应类型有水气变换反应(CO+H2O ↔CO2+H2)、碳气化反应(C+H2O ↔CO+H2)等。

3. 温度控制:气化过程的温度是非常关键的,不同温度下反应会产生不同的气体组成。

一般来说,较低温度时更容易生成较多的甲烷(CH4),较高温度时更容易生成一氧化碳和氢气。

4. 催化剂:在一些气化过程中,催化剂的使用可以促进反应的进行。

催化剂可以提高气化反应的速率和选择性,同时降低反应的温度和能量消耗。

通过煤气化过程,煤可以转化为可再生能源气体,如合成气、天然气等。

这些气体可以用于发电、供热、制造化学品等多种应用。

同时,煤气化过程也可以捕集

和处理煤的二氧化碳排放,降低温室气体排放量,减少对环境的影响。

煤制合成天然气技术进展发布时间:2021-05-21T16:23:03.293Z 来源:《科学与技术》2021年第29卷4期作者:贾海南[导读] 介绍了甲烷合成工艺的发展历程。

详细阐述了煤制天然气全流程工艺选择,贾海南盛虹炼化(连云港)有限公司江苏省连云港市222000摘要介绍了甲烷合成工艺的发展历程。

详细阐述了煤制天然气全流程工艺选择,分析不同煤气化工艺对煤耗、氧耗、后续变换和低温甲醇洗装置等的影响,通过比较,认为固定床气化工艺是制天然气原料气的最佳工艺选择。

比较了中温甲烷合成工艺和高温甲烷合成工艺的特点,并对高温甲烷合成工艺流程不同工艺商之间的差别做了深入探讨,可为煤制天然气工程设计提供参考。

关键词煤制天然气,煤气化,甲烷合成,催化剂,天然气脱水1 甲烷合成工艺的发展 20 世纪初,国外就开始了甲烷化催化剂及利用甲烷化反应脱除合成氨原料气中少量 CO、CO2 的研究。

高 CO 含量的甲烷化研究始于 20 世纪 40 年代。

20 世纪 70 年代,鲁奇公司和南非萨索尔公司建设了一套合成气多级绝热甲烷化工艺试验装置,同时鲁奇公司和奥地利艾尔帕索公司维也纳石油化工厂建设了一套半工业化的合成气甲烷化制天然气试验装置。

1978 年丹麦托普索公司用该公司开发的 TREMP 甲烷化工艺,在美国建成并投产一个日产 72 万 m3 的合成天然气工厂,由于油价逐降,1981 年该工厂被迫关停。

1984年美国北达科他州大平原气化厂采用德国鲁奇公司煤制天然气技术,投产了一个日产 389 万 m3 的煤制天然气工厂。

2012 年中国大唐国际内蒙克什克腾旗煤制天然气项目建成投产,2013 年中国庆华新疆伊宁煤制天然气项目建成投产。

国内中科院大连化物所 20 世纪 60 年代研制的中温甲烷化催化剂成功用于合成氨厂,脱除合成氨原料气中少量 CO、CO2,将低热值水煤气甲烷化,使其增值为中热值城市煤气。

近年该所成功研发了 700 ℃的高温甲烷化催化剂,在小试、中试成功的基础上,正开展工业试验。

合成气的制备方法合成气是一种混合气体,主要由一氧化碳(CO)和氢气(H2)组成,常用于工业生产中的化学反应和能源转化。

下面将介绍几种常见的合成气制备方法:1.煤气化法:煤气化法是一种以煤作为原料,通过煤的气化反应生成合成气的方法。

煤气化反应可以使用氧、水蒸汽或二氧化碳等作为氧化剂,在高温(1000~1300℃)和高压(10~30MPa)条件下进行。

氧化剂与煤反应生成一氧化碳和氢气,同时伴随生成一些其他气体和固体产物。

该方法具有原料丰富、适用于大规模生产的优点,但同时也伴随着环境污染和生产成本较高的问题。

2.重油催化裂解法:重油催化裂解法是一种以石油重质馏分为原料,通过催化反应生成合成气的方法。

在催化剂的作用下,重油中的大分子化合物被裂解为轻质烃类,并在高温(600~800℃)和中等压力条件下生成一氧化碳和氢气。

该方法具有操作灵活、反应速度快的优点,但由于原料资源较为有限,所以在生产规模方面存在一定的限制。

3.天然气重整法:天然气重整法是一种以天然气为原料,通过催化反应生成合成气的方法。

首先将天然气中的烷烃类通过催化剂催化反应重整为较小分子量的烃类,然后在高温(700~900℃)和中等压力条件下通过水蒸汽重整反应生成一氧化碳和氢气。

该方法具有废气少、纯度高的优点,适用于小规模生产和移动式装置。

4.生物质气化法:生物质气化法是一种以生物质(如木材、秸秆等)为原料,通过热解反应生成合成气的方法。

生物质在高温(600~900℃)和缺氧条件下发生热解反应,生成可燃性气体,其中包括一氧化碳、二氧化碳、氢气和甲烷等。

该方法具有可再生、环保、资源丰富的优点,但由于原料质量不一、成分复杂,所以需要进行前处理,以提高合成气的纯度。

这些方法各有优劣,根据不同的应用领域和经济条件可以选择合适的方法进行合成气的制备。

同时,未来随着技术的不断进步,可能会涌现出更多的新型合成气制备方法。

煤制气反应原理

煤制气是将煤作为原料,在高温下进行分解和转化反应,产生一种可燃气体的过程。

这种可燃气体主要由一氧化碳(CO)、氢气(H2)和少量甲烷(CH4)组成,通常称为合成气。

煤制气反应是一个复杂的多步反应过程,涉及到不同的物理化学过程。

煤制气反应原理主要包括以下几个方面:

1. 煤气化反应:煤在高温下与水蒸气或二氧化碳反应,生成一氧化碳和氢气。

这些气体是合成气的主要成分。

C + H2O →CO + H2

C + CO2 →2CO

2. 气化剂的作用:气化剂(如水蒸气或二氧化碳)可以加速煤的分解和转化反应,提高合成气的产率和质量。

3. 反应温度的影响:煤制气反应需要在高温下进行,一般是在800~1000℃的温度范围内。

温度的升高可以促进反应的进行,但过高的温度会导致产物的热解和失活,从而影响合成气的产率和质量。

4. 催化剂的作用:催化剂可以降低反应的活化能,提高反应速率和选择性。

常用的催化剂有铁、镍等金属催化剂和氧化锆、氧化铝等氧化物催化剂。

总之,煤制气反应原理是一个复杂的过程,涉及到多个因素的综合作用。

了解这些原理可以为煤气化技术的开发和改进提供重要的理论基础。