淮北矿业集团水泥公司2500t工艺介绍共50页PPT资料共50页

- 格式:ppt

- 大小:5.42 MB

- 文档页数:50

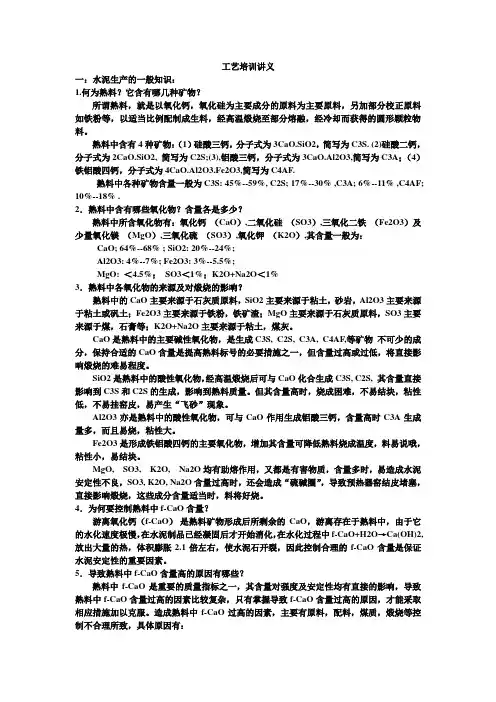

工艺培训讲义一:水泥生产的一般知识:1.何为熟料?它含有哪几种矿物?所谓熟料,就是以氧化钙,氧化硅为主要成分的原料为主要原料,另加部分校正原料如铁粉等,以适当比例配制成生料,经高温煅烧至部分熔融,经冷却而获得的圆形颗粒物料。

熟料中含有4种矿物:(1)硅酸三钙,分子式为3CaO.SiO2,简写为C3S. (2)硅酸二钙,分子式为2CaO.SiO2, 简写为C2S;(3),铝酸三钙,分子式为3CaO.Al2O3,简写为C3A;(4)铁铝酸四钙,分子式为4CaO.Al2O3.Fe2O3,简写为C4AF.熟料中各种矿物含量一般为C3S: 45%--59%, C2S; 17%--30% ,C3A; 6%--11% ,C4AF; 10%--18% .2.熟料中含有哪些氧化物?含量各是多少?熟料中所含氧化物有:氧化钙(CaO),二氧化硅(SO3),三氧化二铁(Fe2O3)及少量氧化镁(MgO),三氧化硫(SO3),氧化钾(K2O),其含量一般为:CaO; 64%--68% ; SiO2: 20%--24%;Al2O3: 4%--7%; Fe2O3: 3%--5.5%;MgO: <4.5%;SO3<1%;K2O+Na2O<1%3.熟料中各氧化物的来源及对煅烧的影响?熟料中的CaO主要来源于石灰质原料,SiO2主要来源于粘土,砂岩,Al2O3主要来源于粘土或矾土;Fe2O3主要来源于铁粉,铁矿渣;MgO主要来源于石灰质原料,SO3主要来源于煤,石膏等;K2O+Na2O主要来源于粘土,煤灰。

CaO是熟料中的主要碱性氧化物,是生成C3S, C2S, C3A, C4AF,等矿物不可少的成分,保持合适的CaO含量是提高熟料标号的必要措施之一,但含量过高或过低,将直接影响煅烧的难易程度。

SiO2是熟料中的酸性氧化物,经高温煅烧后可与CaO化合生成C3S, C2S, 其含量直接影响到C3S和C2S的生成,影响到熟料质量。

但其含量高时,烧成困难,不易结块,粘性低,不易挂窑皮,易产生“飞砂”现象。

日产吨干法水泥生产工艺设备操作说明模板河北曙光强兴水泥有限公司日产2500吨水泥熟料生产线工艺操作说明书北京凯盛建研建材设计有限责任公司二00四年十月总经理: 崔怀民总工程师: 佟贵山技术指导: 魏文荣总设计师: 孙勇编制人员:目录第一章石灰石破碎及输送系统操作说明 (6)一、开机前的准备与检查 (6)二、开停机顺序 (6)三、操作要点 (7)四、设备的维护和保养 (7)第二章石灰石预均化及输送系统操作说明 (10)第三章原料库及输送系统操作说明书 (11)一. 开机前的准备与检查 (11)二、开停机顺序 (11)三、操作要求 (12)第四章生料粉磨系统操作说明书 (13)一. 系统运行前的准备和检查 (13)二. 开停车操作顺序 (14)三. 试生产中的注意事项 (18)四. 运行中的检查和调整 (21)五. 设备紧急停车时的处理 (23)六.生料磨操作说明 (24)七. 生料细度的调整 (34)第五章生料均化及输送系统操作说明书 (37)一. 开机前的准备和检查 (37)二. 启动停车顺序 (37)三. 生料均化库的调试 (38)四. 生料均化库的操作要领 (40)第六章原煤破碎及均化系统操作说明书 (42)一. 开机前的准备与检查 (42)二. 开停机顺序 (42)三. 运行时的注意事项 (42)第七章原煤预均化系统操作说明书 (44)第八章煤粉制备系统操作说明书 (45)一、开机前的准备 (45)二. 启动、停车操作顺序 (46)三. 主要操作控制参数 (48)四、煤粉制备系统的安全 (48)五.煤磨操作 (49)六.煤粉细度与水份的控制 (52)第九章烧成系统操作说明书 (55)一. 烧成系统的检查.................................................................. 错误!未定义书签。

二. 烧成系统空载无负荷试运转.............................................. 错误!未定义书签。

日产2500吨水泥厂工艺参数表1.6 建设规模、生产方法建设规模:日产熟料2,500吨,年产熟料775,000吨。

水泥:1107000t/a。

其中:年产P.O年产P.O42.5普通硅酸盐水泥44.28万吨(占40%);年产P.S42.5矿渣硅酸盐水泥27.675万吨(占25%);年产P.水泥袋、散装比例为30:70。

1.10 全厂主机设备全厂主机设备见表1-1。

全厂主机设备表表1-11.11 主要技术经济指标见表1-2。

主要技术经济指标表1-24.2.10 生产工艺流程简述4.2.10.1 石灰石破碎及输送石灰石破碎站设在厂区,采用单段破碎系统。

其工艺流程为:矿区开采的石灰石由汽车直接倒运至卸料仓,也可卸入露天堆场堆放,再由装载机倒运至破碎站内的石灰石料仓,经仓下可调速的重型板式给料机喂入PCF20.18锤式破碎机进行破碎,当进料粒度≤1000×1000×1000mm,出料粒度≤80mm,破碎机能力为450t/h,年利用率26.4%。

破碎后的石灰石矿石由出料带式输送机送入一座φ60m 圆形预均化堆场储存。

车间内设有气箱脉冲袋收尘器,抽取破碎机及带式输送机下料处的含尘气体,经收尘器净化后的气体由排风机排入大气。

4.2.10.2 石灰石预均化及输送设计一座Φ60m石灰石圆形预均化堆场,用于进厂石灰石的均化及储存,储存量10400t,储存期3.07d。

由带式输送机送至预均化堆场中心的石灰石,由悬臂堆料皮带机进行连续人字形堆料,由刮板取料机横切取料。

皮带机堆料能力为500t/h,年利用率26.4%。

取料机能力为300t/h,年利用率39.6%。

预均化后的石灰石从堆场中心漏斗卸出,经带式输送机输送至Φ8m石灰石配料库。

堆场内下部设有备用卸料坑,由棒闸控制。

当堆场检修或取料机发生故障时,可由此旁路暂时卸料。

为避免粉尘污染,各带式输送机下料处均设有袋收尘器处理含尘气体,净化后的气体由风机排入大气。