表面贴装技术介绍

- 格式:ppt

- 大小:1.81 MB

- 文档页数:47

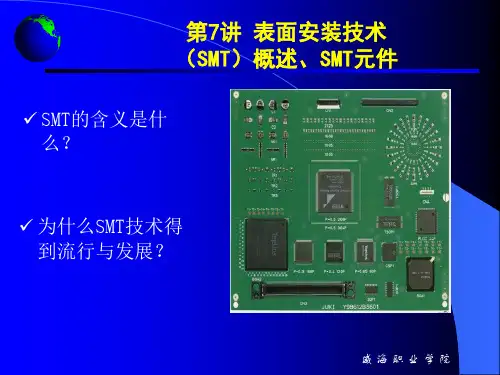

表面贴装技术1 前言近年来,新型电子表面贴装技术SMT(Surface Mount Tech-nology) 已取代传统的通孔插装技术,并支配电子设备发展,被共识为电子装配技术的革命性变革。

SMT 以提高产品可靠性及性能,降低成本为目标,无论是在消费类电子产品,还是在军事尖端电子产品领域中,都将使电子产品发生重大变革。

2 表面贴装技术及元器件介绍表面贴装工艺,又称表面贴装技术(SMT),是一种无需在印制板上钻插装孔,而直接将表面组装元器件贴焊到印制线路板的规定位置,用焊料使元器件与印制线路板之间构成机械和电气连接的电子组装技术。

需要进行表面贴装的电子产品一般由印制线路板和表面贴装元器件组成。

印制线路板PWB(Printed Wire Board)是含有线路和焊盘的单面或双面多层材料。

表面贴装元器件包括表面贴装元件和表面贴装器件两大类。

其中表面贴装元件是指各种片状无源元件,如电阻,电容,电感等;而表面贴装器件是采用封装的电子器件,通常是指各种有源器件,如小外形封装器SOP(Small Outline Package),球栅阵列封装器BGA(Ball Grid Array)等。

有些元器件不能用于SMT,如部分接线器,变压器,大电容等。

3 表面贴装技术流程表面贴装丁艺包括核心和辅助两大工艺。

其中核心工艺由印刷、贴片和回流焊3 部分组成,任何类型产品的生产都要经过这3 道工序,各部分必不可少;辅助工艺主要由“点胶”工艺和光学辅助自动检测工艺等组成,并非必需,而是根据产品特性以及用户需求决定的。

印制线路板有单双面之分,电子产品也相应分为单面产品(印制线路板的一面需要贴装元器件)和双面产品(印制线路板的两面均需要贴装元器件),图1 为单面产品的表面贴装工艺流程。

图2 为双面产品的表面贴装工艺流程。

表面贴装技术概述

表面贴装技术(SurfaceMountTechnology,SMT)是一种电子组装

技术,也是目前电子行业中最流行的组装方式之一。

它以小型化、高密度、高可靠性和低成本等优点,逐渐替代了插件式电子元器件组装技术。

表面贴装技术采用的元器件是表面贴装元器件(Surface Mount Device, SMD),这些元器件可以直接焊接在电路板的表面上。

与传统插件式元器件相比,表面贴装元器件体积更小、引脚数量更多、重量更轻、可靠性更高。

表面贴装技术的主要流程包括: 元器件贴装、回流焊接、质量检测和包装等四个步骤。

元器件贴装:将表面贴装元器件粘贴在电路板上,并通过自动化设备完成元器件的定位、对准、粘贴和排列。

回流焊接:通过回流炉将电路板上的元器件和焊接点高温加热,使焊料熔化,达到焊接的目的。

回流焊接是表面贴装技术中最关键的步骤之一。

质量检测:对焊接完成的电路板进行质量检测,包括外观检测、电气测试和功能测试等。

包装:将质量合格的电路板进行包装,便于运输和存储。

总的来说,表面贴装技术已成为现代电子行业中不可或缺的一部分,其优点在于高密度组装、可靠性高、节约空间、便于自动化生产等。

随着技术不断进步,表面贴装技术将会更加完善和普及。

表面贴装技术概述一、概述表面贴装技术的背景与意义二、表面贴装技术的定义与分类2.1 定义表面贴装技术2.2 表面贴装技术的分类2.2.1 表面贴装技术的分类依据一2.2.2 表面贴装技术的分类依据二三、表面贴装技术的工艺流程3.1 准备工作3.1.1 设计电路图3.1.2 制作PCB板3.2 贴片工艺3.2.1 贴片工艺的步骤一3.2.2 贴片工艺的步骤二3.2.3 贴片工艺的步骤三3.3 固化工艺3.3.1 固化工艺的步骤一3.3.2 固化工艺的步骤二3.3.3 固化工艺的步骤三3.4 后续工艺3.4.1 后续工艺的步骤一3.4.2 后续工艺的步骤二3.4.3 后续工艺的步骤三四、表面贴装技术的优势与不足4.1 优势一4.2 优势二4.3 不足一4.4 不足二五、表面贴装技术的应用领域5.1 应用领域一5.2 应用领域二六、表面贴装技术的发展趋势6.1 发展趋势一6.2 发展趋势二七、总结一、概述表面贴装技术的背景与意义在现代电子产业的发展中,表面贴装技术扮演着重要的角色。

表面贴装技术是一种将电子元件直接粘贴在PCB板上的技术,它在电子产品制造过程中具有重要的意义和广泛的应用。

通过使用表面贴装技术,可以使电子产品变得更小巧、更轻便,提高电子元件的密集度,提高电子产品的可靠性和性能,降低产品的生产成本,推动了电子产业的快速发展。

二、表面贴装技术的定义与分类2.1 定义表面贴装技术表面贴装技术(Surface Mount Technology,SMT)是指将电子元件直接贴装在PCB板的表面上的一种电路板组装技术。

与传统的插件技术相比,表面贴装技术不需要通过插孔来连接电子元件和电路板,而是通过焊接的方式将电子元件直接固定在PCB板的表面上。

2.2 表面贴装技术的分类表面贴装技术可以根据不同的分类依据进行分类,以下是两种常见的分类方式。

2.2.1 表面贴装技术的分类依据一根据电子元件的封装形式,表面贴装技术可以分为以下几种类型:1.Chip封装:将电子元件封装在芯片中,然后通过焊接的方式将芯片直接贴装在PCB板的表面上。

SMT知识简述SMT 过程简介一、SMT简介1.何谓SMTSMT是Surface Mounting Technology的英文缩写,中文意思是表面贴装技术。

SMT 是新一代电子组装技术,也是目前电子组装行业里最流行的一种技术和工艺。

它将传统的电子元器件压缩成为体积只有几十分之一的器件。

2.SMT历史表面贴装不是一个新的概念,它源于较早的工艺,如平装和混合安装。

电子线路的装配,最初采用点对点的布线方法,而且根本没有基片。

第一个半导体器件的封装采用放射形的引脚,将其插入已用于电阻和电容器封装的单片电路板的通孔中。

50年代,平装的表面安装元件应用于高可靠的军方,60年代,混合技术被广泛的应用,70年代,受日本消费类电子产品的影响,无源元件被广泛使用,近十年有源元件被广泛使用。

3.SMT特点组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。

SMT产品可靠性高、抗振能力强;焊点缺陷率低,高频特性好;减少了电磁和射频干扰。

且易于实现自动化,提高生产效率。

降低成本达30%~50%。

节省材料、能源、设备、人力、时间等。

4.SMT优势电子产品追求小型化,以前使用的穿孔插件元件已无法缩小;电子产品功能更完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件;产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力;电子科技革命势在必行:电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用等,都使追逐国际潮流的SMT工艺尽显优势。

5.SMT流程以某司A-Line为例:送板机=>Screen Printer(MPM:UP2000)=>Chip Mount(FUJI:CP-743E;Panasonic:MVⅡF )=>IC Mount(Panasonic:MPAVⅡB)=>Work Station=>Reflow (BTU:Paragon98)=>AOI(SONY:BFZ-Ⅲ)=>翻板机=>送板机=>Screen Printer(MPM:UP2000)=>Chip Mount(FUJI:CP-743E;Panasonic:MVⅡF )=>IC Mount(Panasonic:MPAVⅡB;PHLIPS:ACM Micro)=>WorkStation=>Reflow(BTU:Paragon98)=> AOI(SONY:BFZ-Ⅲ)=>目检=>ICT=>FCT二、零件简介1.表面贴装元件具备的条件表面贴装零件需具备以下条件:元件的形状适合于自动化表面贴装;尺寸,形状在标准化后具有互换性;有良好的尺寸精度;适应于流水或非流水作业;有一定的机械强度;可承受有机溶液的洗涤;可执行零散包装又适应编带包装;具有电性能以及机械性能的互换性;耐焊接热应符合相应的规定。

表面贴装技术概述一、什么表面贴装技术表面贴装技术,是使用自动组装设备将表面贴装元器件贴装和焊接到印刷电路板表面指定位置的一种电子装联技术,简称SMT(Surface Mount Technology)二、表面贴装技术的内涵表面贴装技术是一门涉及微电子、精密机械、自动控制、焊接、精细化工、材料、检测、管理等多种专业和多门学科的系统工程。

表面贴装技术的重要基础之一是表面贴装元器件,其发展需求和发展程度也是主要受表面贴装元器件发展水平的制约。

表面贴装技术从20世纪60、70开始出现,并逐渐发展起来。

三、表面贴装技术的基本组成表面贴装技术是一项复杂的系统工程,它主要包含表面组装元器件、表面贴装电路板、材料、组装工艺、组装设计、检测技术、组装和检测设备、控制和管理等技术。

SMT的主要组成部分设计——结构尺寸、端子形式、耐焊接热等(1)表面贴装元器件制造——各种元器件的制造技术包装——编带式、棒式、散装等(2)表面贴装电路板——单(多)层PCB、陶瓷、瓷釉金属板等(3)组装设计——电设计、热设计、元器件布局、基板图形布线设计等组装材料——粘接剂、焊锡膏、助焊剂、清洁剂等(1)组装工艺组装技术——各种组装设备的工艺参数控制技术包装——编带式、托盘示、棒式、散装等四、表面贴装技术的优缺点1.传统的通孔插装技术(THT)通孔插装技术,是一种将元器件的引脚插入印刷电路板的通孔中,然后在电路板的引脚伸出面上进行焊接的电子装联技术,简称THT(Through Hole Packaging Technology)优点:工艺简单,可手工焊接,可用于高电压、强电流电路板的装联缺点:体积大,重量大,难以实现双面组装2.表面贴装技术的优缺点优点:组装密度高,体积小,重量轻,功耗小缺点:使用专用设备组装,设备成本投入高,工艺复杂五、典型表面贴装生产流程印刷电路板锡膏印刷元件贴装回流焊接电子产品。

表面贴装技术概述表面贴装技术是一种广泛应用于电子产品制造领域的关键技术,它能够有效地提高电子产品的集成度、可靠性和性能。

本文将对表面贴装技术进行概述,介绍其基本原理、工艺流程以及应用领域。

表面贴装技术(Surface Mount Technology,简称SMT)是一种将电子元件直接焊接在印刷电路板(Printed Circuit Board,简称PCB)表面的技术。

相比于传统的插件式组装技术,SMT具有体积小、重量轻、可靠性高等优点,因此被广泛应用于电子产品制造领域。

表面贴装技术的基本原理是将电子元件的引脚与PCB上的焊盘相连接,通过焊接固定在PCB表面。

在SMT过程中,首先需要进行元件的贴装,即将电子元件放置在PCB上的特定位置。

这一步骤通常通过自动贴片机完成,贴片机能够快速准确地将元件精确定位到焊盘上。

接下来是焊接过程,通过热熔焊接材料将元件与焊盘连接在一起。

常用的焊接方法有热风熔融焊接和回流焊接,其中回流焊接是最常用的方法。

在表面贴装技术的工艺流程中,还包括了焊盘制备、印刷焊膏、检测等环节。

焊盘制备是指在PCB上形成焊接元件的位置和形状,通常采用化学镀金或喷锡等方法。

印刷焊膏是为了在焊盘上形成一层适合焊接的材料,常用的焊膏有无铅焊膏和铅锡焊膏。

检测环节是为了确保贴装的准确性和焊接的质量,通常采用目视检测、X射线检测和自动光学检测等方法。

表面贴装技术在电子产品制造领域有着广泛的应用。

首先是消费电子产品,如手机、电视、音响等。

这些产品通常需要尽可能小巧轻便,SMT技术能够满足这一需求。

其次是计算机和通信设备,如笔记本电脑、路由器、交换机等。

这些设备对于集成度和性能要求较高,SMT技术能够提供高密度的组装效果。

此外,汽车电子、医疗设备、工业控制等领域也都广泛应用了表面贴装技术。

表面贴装技术是一种重要的电子产品制造技术,它能够提高产品的集成度、可靠性和性能。

通过贴装和焊接等工艺步骤,电子元件能够准确可靠地连接到PCB上。