GMP-微晶纤维素检验操作规程

- 格式:docx

- 大小:23.38 KB

- 文档页数:7

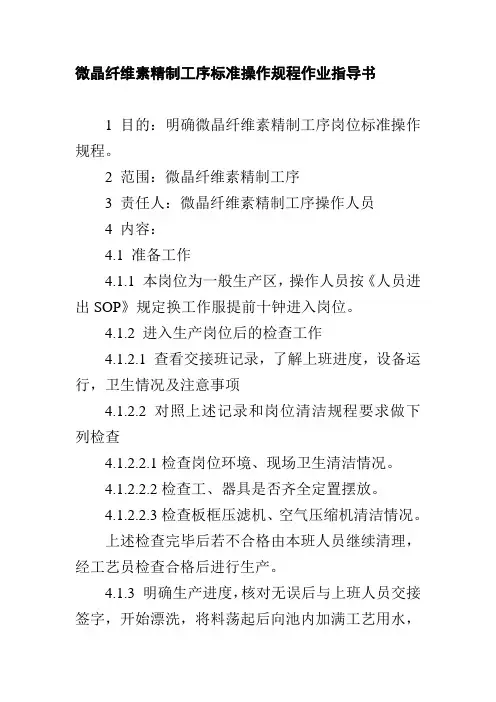

微晶纤维素精制工序标准操作规程作业指导书

1 目的:明确微晶纤维素精制工序岗位标准操作规程。

2 范围:微晶纤维素精制工序

3 责任人:微晶纤维素精制工序操作人员

4 内容:

4.1 准备工作

4.1.1 本岗位为一般生产区,操作人员按《人员进出SOP》规定换工作服提前十钟进入岗位。

4.1.2 进入生产岗位后的检查工作

4.1.2.1 查看交接班记录,了解上班进度,设备运行,卫生情况及注意事项

4.1.2.2 对照上述记录和岗位清洁规程要求做下列检查

4.1.2.2.1检查岗位环境、现场卫生清洁情况。

4.1.2.2.2检查工、器具是否齐全定置摆放。

4.1.2.2.3检查板框压滤机、空气压缩机清洁情况。

上述检查完毕后若不合格由本班人员继续清理,经工艺员检查合格后进行生产。

4.1.3 明确生产进度,核对无误后与上班人员交接签字,开始漂洗,将料荡起后向池内加满工艺用水,。

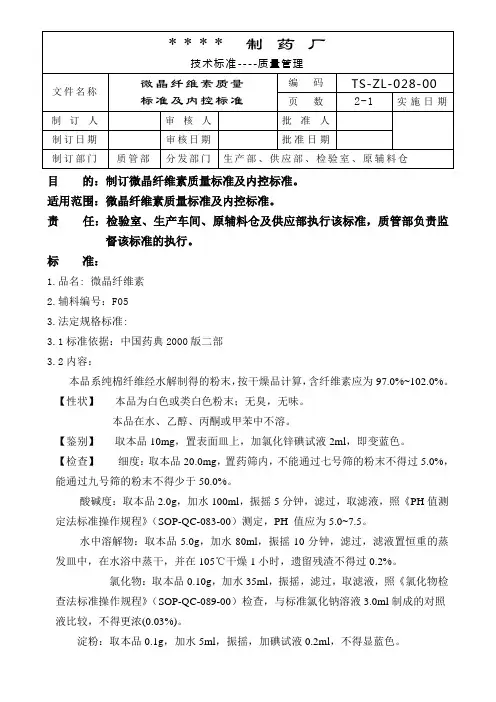

目的:制订微晶纤维素质量标准及内控标准。

适用范围:微晶纤维素质量标准及内控标准。

责任:检验室、生产车间、原辅料仓及供应部执行该标准,质管部负责监督该标准的执行。

标准:1.品名: 微晶纤维素2.辅料编号:F053.法定规格标准:3.1标准依据:中国药典2000版二部3.2内容:本品系纯棉纤维经水解制得的粉末,按干燥品计算,含纤维素应为97.0%~102.0%。

【性状】本品为白色或类白色粉末;无臭,无味。

本品在水、乙醇、丙酮或甲苯中不溶。

【鉴别】取本品10mg,置表面皿上,加氯化锌碘试液2ml,即变蓝色。

【检查】细度:取本品20.0mg,置药筛内,不能通过七号筛的粉末不得过5.0%,能通过九号筛的粉末不得少于50.0%。

酸碱度:取本品2.0g,加水100ml,振摇5分钟,滤过,取滤液,照《PH值测定法标准操作规程》(SOP-QC-083-00)测定,PH 值应为5.0~7.5。

水中溶解物:取本品5.0g,加水80ml,振摇10分钟,滤过,滤液置恒重的蒸发皿中,在水浴中蒸干,并在105℃干燥1小时,遗留残渣不得过0.2%。

氯化物:取本品0.10g,加水35ml,振摇,滤过,取滤液,照《氯化物检查法标准操作规程》(SOP-QC-089-00)检查,与标准氯化钠溶液3.0ml制成的对照液比较,不得更浓(0.03%)。

淀粉:取本品0.1g,加水5ml,振摇,加碘试液0.2ml,不得显蓝色。

干燥失重:取本品,照《干燥失重测定法标准操作规程》(SOP-QC-087-00)测定,在105℃干燥至恒重,减失重量不得过5.0%。

炽灼残渣:取本品,照《炽灼残渣检查法标准操作规程》(SOP-QC-086-00)测定,遗留残渣不得过0.2%。

重金属:取炽灼残渣项下遗留的残渣,照《重金属检查法标准操作规程》(SOP-QC-092-00)检查,含重金属不得过百万分之十。

砷盐:取本品1.0g,加氢氧化钙1.0g,混合,加水搅拌均匀,干燥后,先用小火烧灼使炭化,再在600℃炽灼使完全灰化,放冷,加盐酸5ml与水23ml使溶解,依法检查(附录Ⅷ J第一法),应符合规定(0.0002%)。

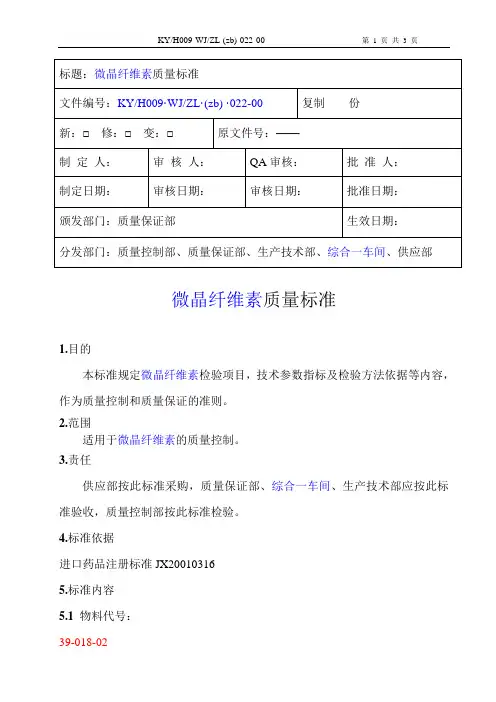

微晶纤维素质量标准

1.目的

本标准规定微晶纤维素检验项目,技术参数指标及检验方法依据等内容,作为质量控制和质量保证的准则。

2.范围

适用于微晶纤维素的质量控制。

3.责任

供应部按此标准采购,质量保证部、综合一车间、生产技术部应按此标准验收,质量控制部按此标准检验。

4.标准依据

进口药品注册标准JX20010316

5.标准内容

5.1 物料代号:

39-018-02

5.2规格:PH-101,PH-102,PH-200,PH-301,PH-302 5.3检验项目及限度要求:

5.4取样和检验依据:

《物料、中间产品、成品取样管理制度》WJ/ZL·(gl)·001-06 《微晶纤维素检验标准操作程序》KY/H009·WJ/ZL·(bc) ·022-00 5.5 合格物料供应商

XXXXX

5.6贮存条件:密闭,干燥处保存。

5.7复验期:。

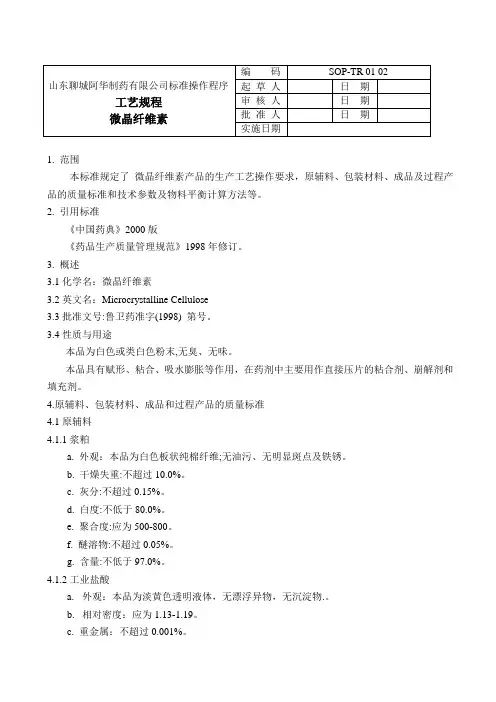

1. 范围本标准规定了微晶纤维素产品的生产工艺操作要求,原辅料、包装材料、成品及过程产品的质量标准和技术参数及物料平衡计算方法等。

2. 引用标准《中国药典》2000版《药品生产质量管理规范》1998年修订。

3. 概述3.1化学名:微晶纤维素3.2英文名:Microcrystalline Cellulose3.3批准文号:鲁卫药准字(1998) 第号。

3.4性质与用途本品为白色或类白色粉末,无臭、无味。

本品具有赋形、粘合、吸水膨胀等作用,在药剂中主要用作直接压片的粘合剂、崩解剂和填充剂。

4.原辅料、包装材料、成品和过程产品的质量标准4.1原辅料4.1.1浆粕a. 外观:本品为白色板状纯棉纤维;无油污、无明显斑点及铁锈。

b. 干燥失重:不超过10.0%。

c. 灰分:不超过0.15%。

d. 白度:不低于80.0%。

e. 聚合度:应为500-800。

f. 醚溶物:不超过0.05%。

g. 含量:不低于97.0%。

4.1.2工业盐酸a.外观:本品为淡黄色透明液体,无漂浮异物,无沉淀物.。

b.相对密度:应为1.13-1.19。

c. 重金属:不超过0.001%。

d. 含量:应不低于28%。

4.2 包装材料4.2.1内包装材料a.材质:聚乙烯塑料b.规格:950mm×510mmc.微生物限度:1)细菌数、霉菌数不超过100个/ dm2.2)致病菌:大肠杆菌阴性金黄色葡萄球菌阴性4.2. 2 外包装材料a.材质:聚丙烯甲级涂塑编织袋。

b.规格:500mm×900mmc.内容:见SOP-PMS 02 004.3 产品质量标准4.3.1 [性状]本品为白色或类白色粉末;无臭、无味。

在水、乙醇、丙酮或甲苯中不溶。

4.3.2 [鉴别]应呈阳性反应。

4.3.3 [检查]a. 细度:不能通过七号筛的粉末不得过5.0%,能通过九号筛的粉末不少于50.0%。

b. 酸碱度:应为5.0-7.5。

c. 水中溶解物:不得超过0.2 %。

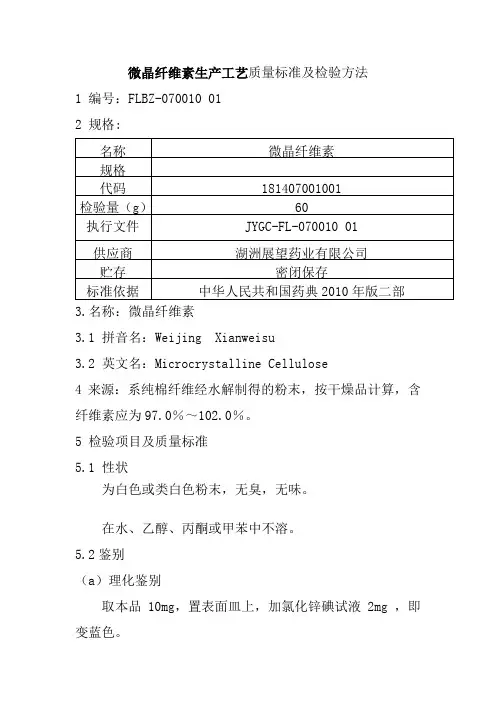

微晶纤维素生产工艺质量标准及检验方法1 编号:FLBZ-070010 012 规格:名称微晶纤维素规格代码181407001001检验量(g)60执行文件JYGC-FL-070010 01供应商湖洲展望药业有限公司贮存密闭保存标准依据中华人民共和国药典2010年版二部3.名称:微晶纤维素3.1 拼音名:Weijing Xianweisu3.2 英文名:Microcrystalline Cellulose4来源:系纯棉纤维经水解制得的粉末,按干燥品计算,含纤维素应为97.0%~102.0%。

5 检验项目及质量标准5.1 性状为白色或类白色粉末,无臭,无味。

在水、乙醇、丙酮或甲苯中不溶。

5.2鉴别(a)理化鉴别取本品10mg,置表面皿上,加氯化锌碘试液2mg ,即变蓝色。

5.3 检查(a)细度取本品20.0g ,置药筛内,不能通过七号筛的粉末不得过5.0%,能通过九号筛的粉末不得少于50.0%。

(b)酸碱度取本品2.0g,加水100ml ,振摇5分钟,滤过,取滤液,依法测定(中国药典二部附录Ⅵ H),pH值应为5.0 ~7.5 。

(c)水中溶解物取本品5.0g,加水80ml,振摇10分钟,滤过,滤液置恒重的蒸发皿中,在水浴上蒸干,并在105℃干燥1小时,遗留残渣不得过0.2%。

(d)氯化物取本品0.10g,加水35ml,振摇,滤过,取滤液,依法检查(中国药典二部附录Ⅷ A),与标准氯化钠溶液 3.0ml 制成的对照液比较,不得更浓(0.03%) 。

(e)淀粉取本品0.10g,加水5ml ,振摇,加碘试液0.2ml ,不得显蓝色。

(f)干燥失重取本品,在105 ℃干燥至恒重,减失重量不得过5.0 %(中国药典二部附录Ⅷ L)。

(g)炽灼残渣:取本品1.0g,依法测定(中国药典二部附录Ⅷ N),遗留残渣不得过0.2 %。

(h)重金属取炽灼残渣项下遗留的残渣,依法检查(中国药典二部附录Ⅷ H第二法)含重金属不得过百万分之十。

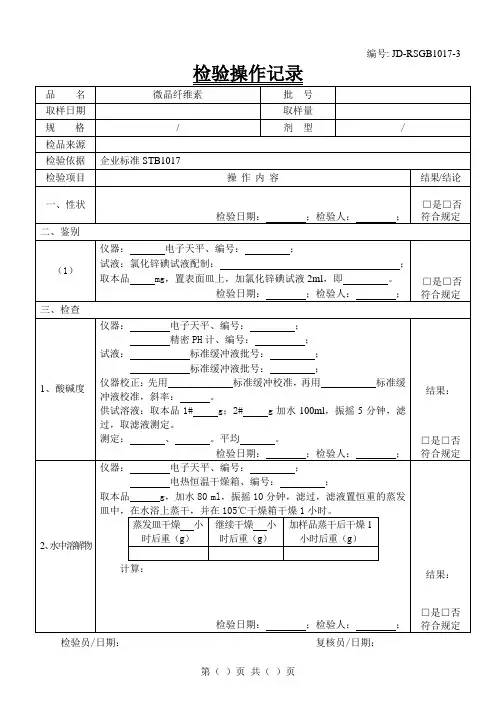

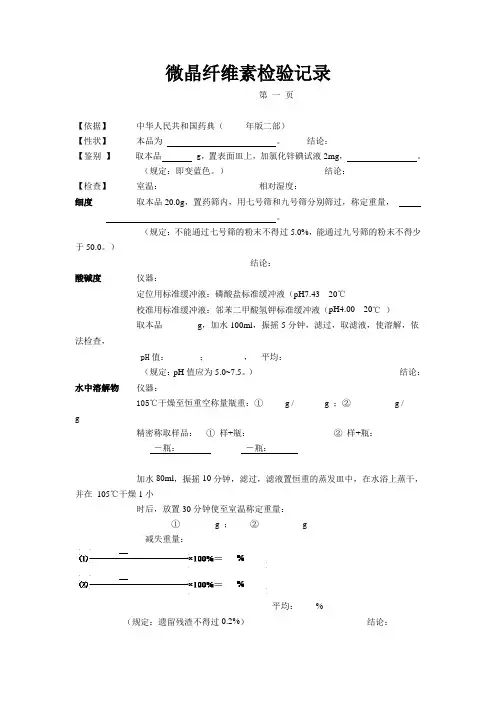

微晶纤维素检验记录第一页【依据】中华人民共和国药典(年版二部)【性状】本品为。

结论:【鉴别】取本品 g,置表面皿上,加氯化锌碘试液2mg,。

(规定:即变蓝色。

)结论:【检查】室温:相对湿度:细度取本品20.0g,置药筛内,用七号筛和九号筛分别筛过,称定重量,。

(规定:不能通过七号筛的粉末不得过5.0%,能通过九号筛的粉末不得少于50.0。

)结论:酸碱度仪器:定位用标准缓冲液:磷酸盐标准缓冲液(pH7.43 20℃校准用标准缓冲液:邻苯二甲酸氢钾标准缓冲液(pH4.00 20℃)取本品g,加水100ml,振摇5分钟,滤过,取滤液,使溶解,依法检查,pH值:;,平均:(规定:pH值应为5.0~7.5。

)结论:水中溶解物仪器:105℃干燥至恒重空称量瓶重:①g / g ;②g /g精密称取样品:①样+瓶:②样+瓶:-瓶:-瓶:加水80ml,振摇10分钟,滤过,滤液置恒重的蒸发皿中,在水浴上蒸干,并在105℃干燥1小时后,放置30分钟使至室温称定重量:①g ;②g减失重量:平均:%(规定:遗留残渣不得过0.2%)结论:氯化物取本品 g,加水35ml,振摇,滤过,取滤液,加稀硝酸10ml;滤过;置50ml 纳氏比色管中,加水使成约40ml,摇匀,即得供试溶液。

另取标准氯化钠溶液3.0m,置50ml纳氏比色管中,加稀硝酸10ml,加水使成40ml,摇匀,即得对照溶液。

于供试溶液与对照溶液中,分别加入硝酸银试液1.0ml,用水衡释使成50ml,摇匀,在暗处放置5分钟,同置黑色背景上,从比色管上方向下观察、比较,。

(规定:不得过0.03%)结论:检验人:复核人:年月日微晶纤维素检验记录第二页淀粉取本品0.1g,加水5ml,振摇,加碘试液0.2ml,。

(规定:不得显蓝色。

)结论:干燥失重仪器:105℃干燥至恒重空称量瓶重:①g / g ;②g / 精密称取样品:①样+瓶:②样+瓶:-瓶:-瓶:置105℃干燥2小时后,放置30分钟使至室温称定重量,再干燥1小时,放置30分钟使至室温称定重量至恒重:①g / g ;②g / g减失重量:平均:%(规定:减失重量不得过5.0%)结论:炽灼残渣仪器:在500~600℃空坩埚恒重:①g / g ;②g /g精密称取样品:①样+坩埚:②样+坩埚:-坩埚:-坩埚:依炽灼残渣检查法将供试品炭化后,置500~600℃灰化30分钟后,降温至300℃后取出放置干燥器中放置30分钟使至室温,称定重量,再重复灰化直至恒重:①g / g ;②g / g减失重量:平均:%(规定:遗留残渣不得过0.2%)结论:重金属照重金属检查法第二法。

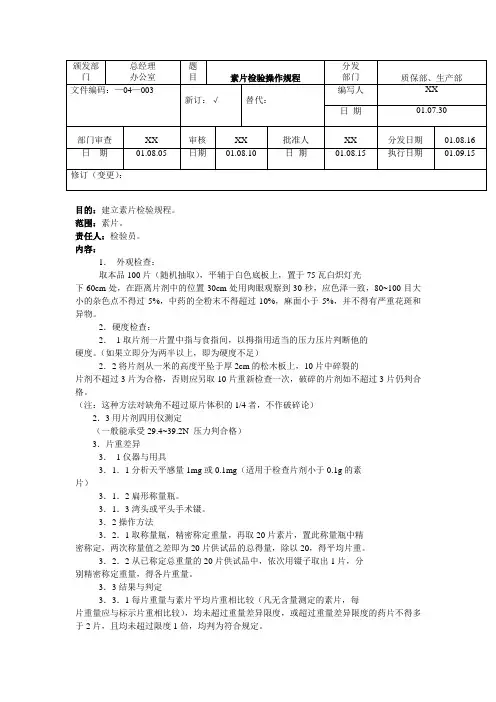

目的:建立素片检验规程。

范围:素片。

责任人:检验员。

内容:1.外观检查:取本品100片(随机抽取),平辅于白色底板上,置于75瓦白炽灯光下60cm处,在距离片剂中的位置30cm处用肉眼观察到30秒,应色泽一致,80~100目大小的杂色点不得过5%,中药的全粉末不得超过10%,麻面小于5%,并不得有严重花斑和异物。

2.硬度检查:2.1取片剂一片置中指与食指间,以拇指用适当的压力压片判断他的硬度。

(如果立即分为两半以上,即为硬度不足)2.2将片剂从一米的高度平坠于厚2cm的松木板上,10片中碎裂的片剂不超过3片为合格,否则应另取10片重新检查一次,破碎的片剂如不超过3片仍判合格。

(注:这种方法对缺角不超过原片体积的1/4者,不作破碎论)2.3用片剂四用仪测定(一般能承受29.4~39.2N 压力判合格)3.片重差异3.1仪器与用具3.1.1分析天平感量1mg或0.1mg(适用于检查片剂小于0.1g的素片)3.1.2扁形称量瓶。

3.1.3湾头或平头手术镊。

3.2操作方法3.2.1取称量瓶,精密称定重量,再取20片素片,置此称量瓶中精密称定,两次称量值之差即为20片供试品的总得量,除以20,得平均片重。

3.2.2从已称定总重量的20片供试品中,依次用镊子取出1片,分别精密称定重量,得各片重量。

3.3结果与判定3.3.1每片重量与素片平均片重相比较(凡无含量测定的素片,每片重量应与标示片重相比较),均未超过重量差异限度,或超过重量差异限度的药片不得多于2片,且均未超过限度1倍,均判为符合规定。

3.2.2每片重量与平均片重相比较,超过重量差异限度的药片多于2片,或超过重量差异限度的药片虽不多于2片,但其中1片超过限度的1倍,均判为不符合规定。

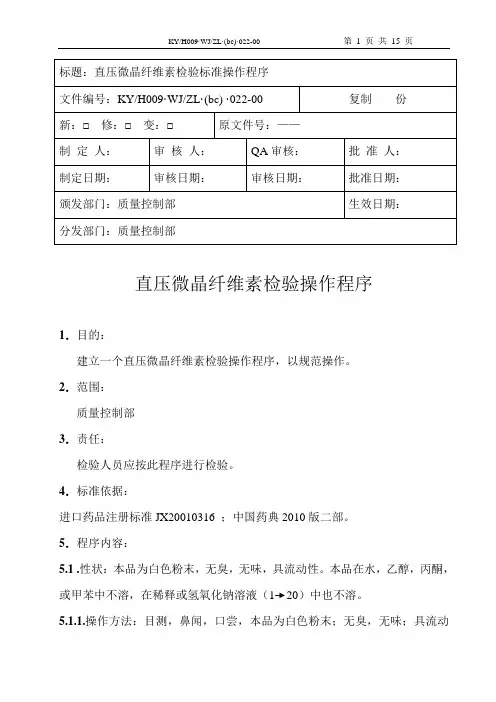

直压微晶纤维素检验操作程序1.目的:建立一个直压微晶纤维素检验操作程序,以规范操作。

2.范围:质量控制部3.责任:检验人员应按此程序进行检验。

4.标准依据:进口药品注册标准JX20010316 ;中国药典2010版二部。

5.程序内容:5.1 .性状:本品为白色粉末,无臭,无味,具流动性。

本品在水,乙醇,丙酮,或甲苯中不溶,在稀释或氢氧化钠溶液(1 20)中也不溶。

5.1.1.操作方法:目测,鼻闻,口尝,本品为白色粉末;无臭,无味;具流动性。

5.1.2.溶解性5.1.2.1.仪器设备电子天平;带刻度试管(规格:50ml)5.1.2.2.试剂纯化水;乙醇;丙酮;甲苯;氢氧化钠溶液(1 20)。

5.1.2.3.操作方法取本品0.01g分别置于100ml 25±2℃的水,乙醇,丙酮,甲苯,氢氧化钠中,每隔5分钟强力振摇30秒钟,观察溶解情况。

5.1.2.4.结果评价本品在水,乙醇,丙酮或者甲苯中不溶,在稀释或氢氧化钠溶液(1 20)中也不溶。

5.2. 鉴别5.2.1.鉴别一5.2.1.1.仪器设备电子天平;表面皿。

5.2.1.2.试剂纯化水;氯化锌碘试液:氯化锌20g ,加水10m l使溶解,加碘化钾2g溶解后,再加碘使饱和,即得。

本液应置棕色玻璃瓶内保存。

5.2.1.3. 操作方法取本品约10g,置表面皿上,加氯化锌碘试液2ml,摇匀。

5.2.1.4. 结果评价:应变为蓝紫色。

5.2.2.鉴别二5.2.2.1.仪器设备一般试验仪器;单速,高速电搅拌器[W ARING○R Commercial Blender Model 36BL12(7009)适用];带有38um孔径筛网的空气喷射筛。

5.2.2.2.试剂纯化水。

5.2.2.3.操作方法取本品20g,置带有38um孔径筛网的空气喷射筛内,水平方向左右筛动5分钟,如遗留在筛上的供试品超过5%,则另取本品30g与水270ml(如遗留在筛上的供试品不超过5%,则另取本品45g与水255ml),置单速,高速电搅拌器[W ARING○R Commercial Blender Model 36BL12(7009)适用]中(转速18000rpm或以上)搅拌5分钟,取100ml分散混合液于100ml量筒中,放置3小时。

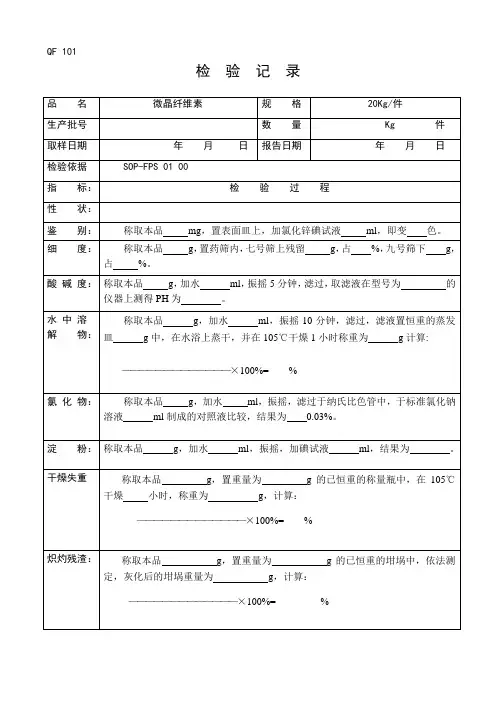

QF 101 检 验 记 录

品 名 微晶纤维素 规 格 20Kg/件 生产批号 数 量 Kg 件 取样日期 年 月 日 报告日期 年 月 日 检验依据 SOP-FPS 01 00 指 标: 检 验 过 程 性 状: 鉴 别: 称取本品 mg,置表面皿上,加氯化锌碘试液 ml,即变 色。 细 度: 称取本品 g,置药筛内,七号筛上残留 g,占 %,九号筛下 g,占 %。

酸 碱 度: 称取本品 g,加水 ml,振摇5分钟,滤过,取滤液在型号为 的仪器上测得PH为 。

水 中 溶 解 物: 称取本品 g,加水 ml,振摇10分钟,滤过,滤液置恒重的蒸发

皿 g中,在水浴上蒸干,并在105℃干燥1小时称重为 g计算:

—————————————×100%= % 氯 化 物: 称取本品 g,加水 ml,振摇,滤过于纳氏比色管中,于标准氯化钠 溶液 ml制成的对照液比较,结果为 0.03%。

淀 粉: 称取本品 g,加水 ml,振摇,加碘试液 ml,结果为 。 干燥失重 称取本品 g,置重量为 g的已恒重的称量瓶中,在105℃

干燥 小时,称重为 g,计算:

—————————————×100%= %

炽灼残渣: 称取本品 g,置重量为 g的已恒重的坩埚中,依法测

定,灰化后的坩埚重量为 g,计算:

—————————————×100%= % 指 标: 检 验 过 程 重 金 属: 取以上遗留残渣,加硝酸 ml,蒸干,放冷;加盐酸 ml,蒸干后加水 ml,加酚酞指示液 滴,滴加 至溶液显 再加醋酸缓冲液(PH3.5) ml,微热使溶解后,移置25 ml比色管中,加水稀释成 ml,摇匀,备用。

另取供试品溶液制备用的试剂,至空坩埚中蒸干后,加水 ml与醋酸盐缓冲液(PH3.5) ml,微热溶解后,移置比色管中,加标准铅溶液 ml,加水稀释成25ml,摇匀,备用。 以上两管中分别加入新配硫代乙酰胺试液各 ml,摇匀,放置2分钟观察,同置白纸上自上向下透视,供试品溶液显出的颜色 对照品溶液。 砷 盐: 称取本品 g,加氢氧化钙 g加水搅拌混匀,干燥后,先用小火烧

1.范围本标准规定了微晶纤维素过程产品质量标准和检验操作方法2. 引用标准CP 20003. 质量标准和检验方法3.1氯化物3.1.1质量标准最终滤液总氯量不超过35mg/l。

3.1.2检验方法按《取样规则》取水样50.0ml置三角烧瓶内,加铬酸钾指示剂1ml,混匀用0.01mol/l的硝酸银滴定液滴定至终点,记录消耗的体积,计算总氯量。

3.2酸碱度3.2.1 质量标准PH应为7-83.2.2检验方法取滤饼适量用广泛试纸(0-14)测试与标准对照应合格。

1.范围本标准规定了微晶纤维素酸化液质量标准和检验方法。

2.引用标准CP20003. 质量标准酸化液浓度应为0.7-0.8mol/l。

4. 检验方法取混匀的酸化液,准确吸取10.0ml置三角烧瓶中,加两滴酚酞指示液混匀用 1.0mol/l 的氢氧化钠滴定液滴定至终点,记录消耗的体积,计算待测液浓度。

1.范围本标准规了羧甲淀粉钠过程产品质量标和检验操作方法2. 引用标准CP 20003. 质量标准和检验方法3.1 酸碱度3.1.1质量标准PH应为6-7.3.1.2检验方法按《取样规则》取样,研碎称样1.0g,置250ml烧杯中加水100ml使充分溶解,于酸度计上测试。

3.2 氯化物3.2.1 质量标准a 总氯量应不超过3.0%。

b 氯化钠含量应不超过6.0%(超级)3.2.2检验方法取3.1项下的样品0.5g,置250ml三角烧瓶中,加水150ml,充分混匀后,加入铬酸钾指示液1ml,用0.1mol/l的硝酸银滴定液滴定至终点,记录所消耗硝酸银滴定液的体积,计算总氯量或氯化钠含量。

检品名称: 微晶纤维素报告书号: 规 格:批 号: 检品来源:检验目的: 检验时间: 方法依据:【性状】 本品为 。

(规定为白色或类白色粉末;无臭,无味) 符合规定【鉴别】取本品 ,置表面皿上,加氯化锌碘试液2mg ,即变为 。

(规定蓝色) 符合规定【检查】 酸碱度 取本品 ,加水100ml ,振摇5分钟,滤过,取续滤液,用酸度计依法测定其pH 值为 。

(规定为5.0~7.5) 符合规定 细度 取本品 ,置药筛内,不能通过7号筛的粉末 (规定不得过5.0%),能通过9号筛的粉末 (规定不得少于50.0%)干燥失重 精密称取本品 ,分别置105℃干燥至恒重的扁形称量瓶中,于105℃干燥至恒重,取出,放冷后称重,计算干燥失重。

公式:%100%1321⨯-+=W W W W 干燥失重(规定不得过 5.0%) 符合规定检验者: 校对者:重金属取炽灼残渣项下遗留的残渣,加硝酸0.5ml蒸干,至氧化氮蒸气除尽后,放冷,加盐酸2ml,置水浴上蒸干后加水15ml,滴加氨试液至对酚酞指示液显中性,再加醋酸盐缓冲液(PH3.5)2ml,微热溶解后,移置纳氏比色管中,加水稀释成25ml,作为供试品管;另取配制供试品溶液的试剂,置瓷皿中蒸干后,加醋酸盐缓冲液(PH3.5)2ml与水15ml微热溶解后,移置纳氏比色管中,加标准铅溶液一定量,再用水稀释成25ml,摇匀,作为对照品管。

供试品管与对照品管放置2分钟后,同置白纸上,自上而下透视,供试管溶液与对照品管溶液比较,供试品管颜色。

(规定蓝棕色或紫色)` 符合规定砷盐取本品,加氢氧化钙1.0g,混合,加水2ml,搅拌均匀,在40℃烘干,以小火烧灼使炭化,再在500~600℃炽灼使完全灰化,放冷,加盐酸5ml与水23ml,置A瓶中,再加碘化钾试液5ml与酸性氢化亚锡试液5滴,在室温放置10分钟后,加锌粒2g,立即将装妥的导气管C密封塞于A瓶上,并将A瓶置25~40℃水浴中,反应45分钟,取出溴化汞试纸,将生成的砷斑与标准砷斑比较,结果体。

微晶纤维素检验操作规程

文件编号 XX-GMP-SOP-008 生效日期 2020.5.30 版本

A.0

编制 审核 批准

1 目的

确定微晶纤维素检验的操作程序和方法,确保合格的微晶纤维素投入生产。

2 适用范围

适用于本厂质监科化验室对本厂生产所需的微晶纤维素的检验。

3 责任

化验员有责任按照本操作规程对生产所需的微晶纤维素进行检验、判定,并

对检验结果负责。

4 内容

4.1仪器和设备

电热恒温干燥箱、马弗炉、药筛、分析天平、酸度计、锥形瓶、烧杯、称量

瓶、坩埚、蒸发皿、比色管等。

4.2试剂及配制

4.2.1氯化锌碘试液

取氯化锌20g,加水10ml使溶解,加碘化钾2g溶解后,再加碘使饱和,即

得。本液应置棕色玻璃瓶内保存。

4.2.2碘试液

可取用碘滴定液(0.1mol/L)。

4.2.3标准氯化钠溶液

称取氯化钠0.165g,精密称定,置1000ml量瓶中,加水适量使溶解并稀释

至刻度,摇匀,作为贮备液。

临用前,精密吸取贮备液10ml,置100ml量瓶中,加水稀释至刻度,摇匀,

即得(每1ml相当于10µg的cl)。

微晶纤维素检验操作规程

文件编号 XX-GMP-SOP-008 生效日期 2020.5.30 版本

A.0

编制 审核 批准

4.2.4稀硝酸

取硝酸105ml,加水稀释至1000ml,摇匀,即得。

4.2.5硝酸银试液

取硝酸银1.75g,加水适量使溶解成100ml,摇匀,贮存于棕色试剂瓶中。

4.2.6标准铅溶液

称取硝酸铅0.160g,置1000ml量瓶中,加硝酸5ml,与水50ml溶解后,用

水稀释至刻度,摇匀,作为贮备液。

临用前,精密量取贮备液10ml,置100ml量瓶中加水稀释至刻度,摇匀,即

得(每1ml相当于10μg的Pb)。

注意:配制与贮存用的玻璃容器均不得含铅。

4.2.7醋酸盐缓冲溶液(PH3.5)

取醋酸铵25g,加水25ml溶解后,加盐酸液(7mol/L)38ml,用盐酸液(2mol/L)

或氨试液(5mol/L)准确调节PH值至3.5(电位法指示),用水稀释至100ml即

得。

4.2.8 7mol/L盐酸溶液

取630ml盐酸加水适量,使成1000ml,摇匀,即得。

4.2.9 2mol/L盐酸溶液

取盐酸180ml,加水适量使成1000ml,摇匀,即得。

4.2.10硫代乙酰胺试液

取硫代乙酰胺4g,加水溶解成100ml,置冰箱中保存。临用前取混合液[由氢

氧化钠液(1mol/L)15ml,水5.0ml及甘油20ml组成]5.0ml,加4%硫代乙酰胺

溶液1.0ml,置水浴上加热20秒钟,冷却,立即使用。

微晶纤维素检验操作规程

文件编号 XX-GMP-SOP-008 生效日期 2020.5.30 版本

A.0

编制 审核 批准

4.2.11 1mol/L氢氧化钠溶液

取澄清的氢氧化钠饱和液56ml,加新沸过的冷水使成1000ml,摇匀,即得。

4.2.12酚酞指示剂

取酚酞1g,加乙醇100ml使溶解,即得。

4.2.13氨试液

取浓氨溶液40ml,加水使成100ml,即得。

4.2.14 20%氢氧化钠溶液

称取氢氧化钠20g,加水适量溶解后,稀释至100ml,摇匀,即得。

4.2.15标准砷溶液制备

称取三氧化二砷0.132g,置1000ml量瓶中,加20%氢氧化钠溶液5ml溶解

后,用适量的稀硫酸中和,再加稀硫酸10ml,用水稀释至刻度,摇匀,作为贮

备液。

临用前,精密量取贮备液10ml,置100ml量瓶中,加稀硫酸10ml,用水稀

释至刻度,摇匀,即得(每1ml相当于1µg的As)。

4.2.16碘化钾试液

取碘化钾16.5g,加水使溶解成100ml,摇匀,即得。

4.2.17酸性氯化亚锡试液

取氯化亚锡20g,加盐酸使溶解成50ml,过滤,即得。本液配成后3个月内

使用。

4.2.18溴化汞试纸

取滤纸条浸入乙醇制溴化汞试液中,1小时后取出,在暗处干燥,即得。

4.3性状

微晶纤维素检验操作规程

文件编号 XX-GMP-SOP-008 生效日期 2020.5.30 版本

A.0

编制 审核 批准

本品为白色或类白色粉末,无臭,无味。

本品在水、乙醇、丙酮或甲苯中不溶。

4.4鉴别

取本品10mg,置表面皿上,加氯化锌碘试液2mg,即变蓝色。

4.5检查

4.5.1细度

取本品20.0g,置七号药筛中,筛过,将不能通过七号筛的粉末称重,不得

超过总重的5.0%;同样操作,能通过九号筛的粉末不得少于50.0%。

4.5.2酸碱度

取本品2.0g,置锥形瓶中,加水100ml,振摇5分钟,滤过,取滤液,照酸

度计使用操作规程测定PH值,应为5.0~7.5。

4.5.3水中溶解物

取本品5.0g,置锥形瓶中,加水80ml,振摇10分钟,滤过,取滤液置恒重

的蒸发皿中,在水浴上蒸干,并在105℃干燥1小时,遗留残渣不得超过0.2%。

4.5.4氯化物

4.5.4.1供试液的制备:取本品0.10g,加水35ml,振摇,滤过,取滤液置50ml

纳氏比色管中,加稀硝酸10ml,摇匀,即得。

4.5.4.2对照液的制备:取标准氯化钠溶液3.0ml,置50ml纳氏比色管中,加稀

硝酸10ml,加水使成40ml,摇匀,即得。

4.5.4.3检验操作

于供试品溶液与对照溶液中,分别加入硝酸银试液1.0ml,与水适量使成50ml,

摇匀,在暗处放置5分钟,同置黑色背景上,从比色管上方向下观察,供试液与

微晶纤维素检验操作规程

文件编号 XX-GMP-SOP-008 生效日期 2020.5.30 版本

A.0

编制 审核 批准

对照液比较,不得更浓(0.03%)。

4.5.5淀粉

取本品0.10g,置25ml比色管中,加水50ml,振摇,加碘试液0.2ml,不得

显蓝色。

4.5.6干燥失重

4.5.6.1取扁形称量瓶,置电热干燥箱内105℃,干燥至恒重,取出放置装有干燥

剂的干燥器内约30分钟,精密称定,加入约1g样品,其厚度不超过5mm,精密

称定,放入105℃干燥箱内,瓶盖半开或置瓶旁,干燥至恒重,取出后迅速盖好

盖子,放入干燥器内约30分钟,精密称定。

4.5.6.2计算

M1– M

2

干燥失重 = ———— ×100%

M

式中:

M1 ——样品加恒重的空称量瓶重g;

M2 ——干燥恒重后的样品加称量瓶重g;

M ——样品重量g。

4.5.6.3结果判定

减失重量不得超过5.0%。

4.5.7炽灼残渣

4.5.7.1坩埚恒重

取坩埚在500-600℃马弗炉中炽灼至恒重。

微晶纤维素检验操作规程

文件编号 XX-GMP-SOP-008 生效日期 2020.5.30 版本

A.0

编制 审核 批准

4.5.7.2样品检测

取本品1.0g,置已炽灼至恒重并精密称重的坩埚中,精密称定,缓缓炽灼至

完全炭化,放冷至室温,加硫酸约1ml,使湿润,低温加热至硫酸蒸汽除尽后,

在500-600℃炽灼使完全灰化,缓缓降温,并移置干燥器内,放冷至室温,精密

称定后,再在500-600℃炽灼至恒重,即得。

4.5.7.3结果判定

遗留残渣不得超过0.2%。

4.5.8重金属

4.5.8.1检验操作

取炽灼残渣项下遗留的残渣加硝酸0.5ml,蒸干,至氧化氮蒸汽除尽后,放

冷,加盐酸2ml,置水浴上蒸干后加水15ml,滴加氨试液至使酚酞指示剂显中

性,再加醋酸盐缓冲溶液(PH3.5)2ml,微热溶解后,移置50ml纳氏比色管中,

加水稀释成25ml,另取硝酸0.5ml,盐酸2ml置瓷蒸发皿中蒸干后再加醋酸盐

缓冲溶液(PH3.5)2ml与水15ml微热溶解后,移置纳氏比色管中,加标准铅溶液

1.0ml,再用水稀释成25ml,并在两管中分别加硫代乙酰胺试液各2ml,摇匀,

放置2分钟,同置白纸上,自上向下透视,样品管中显出的颜色与对照管相比

较,不得更深。

4.5.8.2结果判定

含重金属不得超过百万分之十。

4.5.9砷盐

4.5.9.1标准砷斑的制备:精密量取标准砷溶液2ml,置测砷瓶中,加盐酸5ml与

水21ml,再加碘化钾试液5ml与酸性氯化亚锡试液5滴,在室温放置10分钟

微晶纤维素检验操作规程

文件编号 XX-GMP-SOP-008 生效日期 2020.5.30 版本

A.0

编制 审核 批准

后,加锌粒2g,立即装妥测砷装置,并将测砷瓶置25~40℃水浴中,反应45分

钟,取出溴化汞试纸,即得。

4.5.9.2检查法:取本品1.0g,加氢氧化钙1.0g,混合,加水搅拌均匀,干燥后,

先用小火烧灼使炭化,再在600℃炽灼使完全灰化,放冷,加盐酸5ml与水23ml

使溶解,按标准砷斑的制备,自“再加碘化钾试液5ml”起依法操作,将生成的

砷斑与标准砷斑比较,不得更深(0.0002%)。

5 培训

5.1 培训对象:化验员。

5.2 培训时间:一小时。